1

(21)-4328890/31-12

(22)17.11.87

(46) 30.05.90. Бюп. Р 20

(71)Ивановский текстильный институт им.М.В.Фрунзе

(72)Ю.Г.Фомин, И.А.Киселев, А.Г.Свиридов и С.В.Белов (53) 677.057.13 ()

(56) Бельцов В.М. Технологическое оборудование отделочных фабрик текстильной промышленности. Л.: Мггино- строение, 1974, с.257-258.

(54) СПОСОБ УСАЛКИ ТКАНИ

(57) Изобретение относится к текстильной промышленности, может быть использовано в отделочных производствах на тканеусадочных маиинах различного назначения и позволяет повысить качество ткани. Способ состоит в том, что ткань увлажняют и пропаривают сначала с лицевой стороны, а затем - г изнаночной. Процесс усадки происходит при влажности ткани 10-12%, под воздействием температуры 120-130°С и давлении не свыше 0,6 кН/пог.см. Ткань получает равномерную по толщине усадку величиной 8-10%, при этом устраняются дефекты на ткани (муар). 1 ил.

р

(/)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ УСАДКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 2011 |

|

RU2493304C2 |

| СПОСОБ УСАДКИ ТКАНИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090681C1 |

| Способ отделки движущихся брезентовых тканей | 1982 |

|

SU1090774A1 |

| Способ отделки движущейся брезентовой ткани | 1982 |

|

SU1170023A1 |

| МАТЕРИАЛ МНОГОСЛОЙНЫЙ ОГНЕСТОЙКИЙ АНТИСТАТИЧЕСКИЙ ТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2023 |

|

RU2810017C1 |

| Способ несминаевой отделки тек-СТильНОгО пОлОТНА | 1979 |

|

SU806796A1 |

| СПОСОБ ЗАКЛЮЧИТЕЛЬНОЙ ОБРАБОТКИ ВОРСОВЫХ ТКАНЕЙ | 1992 |

|

RU2021399C1 |

| Способ жидкостной отделки текстильного материала | 1981 |

|

SU996565A1 |

| Устройство для изготовления дублированного текстильного материала | 1985 |

|

SU1294889A1 |

| МНОГОСЛОЙНЫЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНТОВЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2812519C1 |

Изобретение относится к текстильной промышленности и может быть использовано в отделочных производствах на тканеусадочных машинах различного назначения и позволяет повысить качество ткани. Способ состоит в том, что ткань увлажняют и пропаривают сначала с лицевой стороны, а затем - с изнаночной. Процесс укладки происходит при влажности ткани 10-12%, под воздействием температуры 120-130°С и давлении не свыше 0,6 кН/пог.см. Ткань получает равномерную по толщине усадку величиной 8-10%, при этом устраняются дефекты на ткани (муар). 1 ил.

Изобретение относится к текстильной промышленности и может быть использовано в отделочных производствах на тканеусадочных машинах различного назначения.

Целью изобретения является повышение качества ткани.

Способ усадки состоит в том, что ткань увлажняют с лицевой стороны, затем пропаривают путем проведения лицевой стороной ткани по обогреваемой цилиндрической поверхности, охватываемой по дуге ветвью резинового ремня под нагрузкой, затем увлажняют изнаночную сторону ткани и при про- паривании ее изнаночной стороной проводят по дополнительной цилиндрической поверхности, охватываемой по дуге другой ветвью резинового ремня

под нагрузкой, при этом величина нагрузки ли ремень составляет не более 0,6 кН/пог.см.

Положительный эффект при данном способе усадки достигается за СЧРТ цикличности процесса, проводимого в условиях пониженной нагрузки поперечной деформации, проводимого в условиях пониженной нагрузки поперечной деформации резинового ремня.

При наличии двух дуг контакта усаживающих валов с резиновым рзмнем их тяговая способность возрастает, устраняется эффект проскальзывания ткани относительно ремня и появление на ней складок (муара).

Проведение усадки в два цикла с лицевой и изнаночной сторон гкани

СЛ

ет

Ч

О5 СО 00

обеспечивает ее равномерность по толщине полотна и надежную фиксацию.

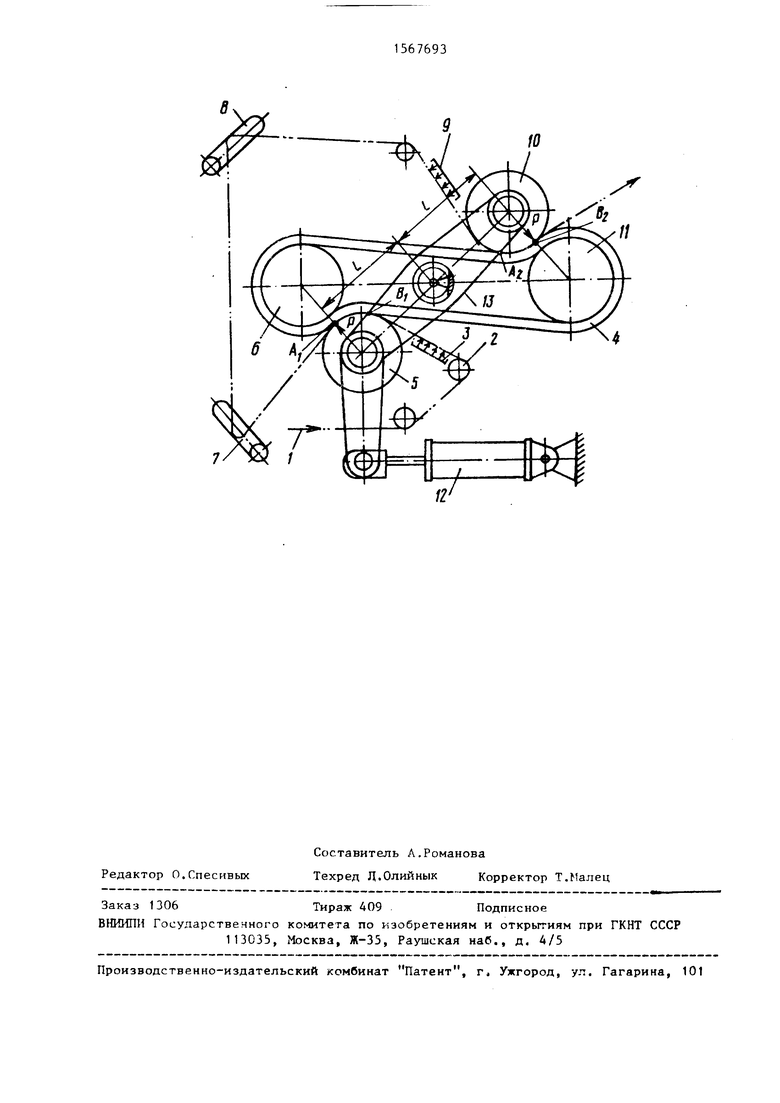

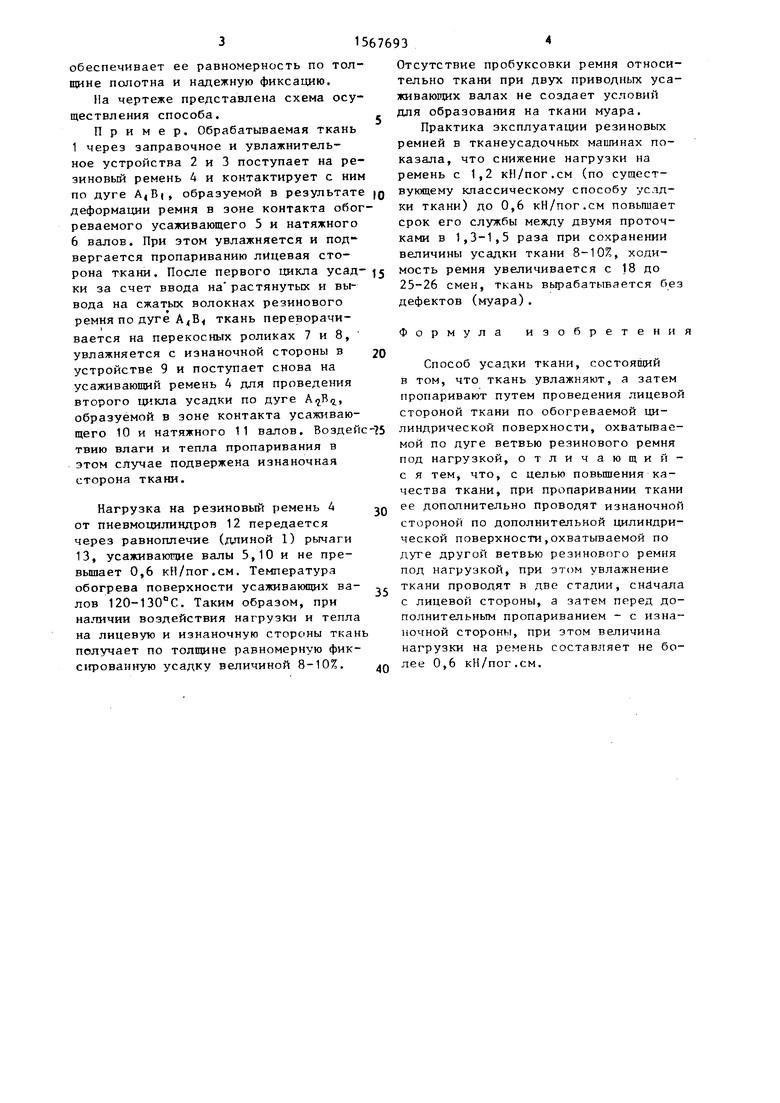

На чертеже представлена схема осуществления способа.

Пример. Обрабатываемая ткань 1 через заправочное и увлажнительное устройства 2 и 3 поступает на резиновый ремень 4 и контактирует с ним

по дуге А4В(, образуемой в результате jg вукицему классическому способу услдки ткани) до 0,6 кН/пог.см повышает срок его службы между двумя проточками в 1,3-1,5 раза при сохранении величины усадки ткани 8-10%, ходидеформации ремня в зоне контакта обогреваемого усаживающего 5 и натяжного 6 валов. При этом увлажняется и подвергается пропариванию лицевая сторона ткани. После первого цикла усад- j«j мость ремня увеличивается с 18 до

25-26 смен, ткань вырабатывается б дефектов (муара).

ки за счет ввода на растянутых и вывода на сжатых волокнах резинового ремня по дуге АдВ ткань переворачивается на перекосных роликах 7 и 8, увлажняется с изнаночной стороны в устройстве 9 и поступает снова на усаживающий ремень 4 для проведения второго цикла усадки по дуге , образуемой в зоне контакта усаживающего 10 и натяжного 11 валов. Воздей твию влаги и тепла пропаривания в этом случае подвержена изнаночная сторона ткани.

Нагрузка на резиновый ремень 4 от пневмоцилиндров 12 передается через равноплечие (длиной 1) рычаги 13, усаживающие валы 5,10 и не превышает 0,6 кИ/пог.см. Температура обогрева поверхности усаживающих валов 120-130°С. Таким образом, при наличии воздействия нагрузки и тепла на лицевую и изнаночную стороны ткан получает по толщине равномерную фиксированную усадку величиной 8-10%.

Отсутствие пробуксовки ремня относительно ткани при двух приводных усаживающих валах не создает условий для образования на ткани муара.

Практика эксплуатации резиновых ремней в тканеусадочных машинах показала, что снижение нагрузки на ремень с 1,2 кН/пог.см (по сущест

25-26 смен, ткань вырабатывается без дефектов (муара).

Формула изобретения

Способ усадки ткани, состоящий в том, что ткань увлажняют, а затем пропаривают путем проведения лицевой стороной ткани по обогреваемой цилиндрической поверхности, охватываемой по дуге ветвью резинового ремня под нагрузкой, отличающий- с я тем, что, с целью повышения качества ткани, при пропаривании ткани ее дополнительно проводят изнаночной стороной по дополнительной цилиндрической поверхности,охватываемой по дуге другой ветвью резинового ремня под нагрузкой, при этом увлажнение ткани проводят в две стадии, сначала с лицевой стороны, а затем перед дополнительным пропариванием - с изнаночной стороны, при этом величина нагрузки на ремень составляет не более 0,6 кН/пог.см.

Авторы

Даты

1990-05-30—Публикация

1987-11-17—Подача