Изобретение относится к отделочному производству текстильной промышленности и может быть использовано для упаковки длинномерных материалов, наматываемых в рулон на периферической накатной машине.

Известно устройство для упаковывания изделий в пленку, состоящее из платформы для размещения изделий с приводом ее подъема и опускания, сварочный механизм и механизм размотки пленки с рулонодержателем [1] , также известно упаковочное устройство, содержащее основание, на котором смонтирован корпус с механизмом натяжения, включающий ролик и храповое колесо, механизмами фиксации, обрезки упаковочное ленты, рычаги управления, приспособление захвата упаковочной ленты, эксцентрик [2] .

Недостатками таких устройств является отсутствие механизма, обеспечивающего герметизацию торцевых швов, что влечет контакт продукта с внешней средой и, как следствие, возможность загрязнения продукта и потерю его потребительских свойств.

В качестве прототипа выбрано устройство [3] , представляющее собой машину для упаковки изделия в пленку, содержащее корпус, механизм подачи изделий, механизм подачи пленки, механизм для образования торцевых и боковых швов пакетов со сварочными колодками, механизм для подпрессовки изделий в процессе сварки, смонтированный за механизмом для образования торцевых швов в направлении перемещения изделия, и расположенный перед ним шаговый механизм сдвига изделия из зоны образования торцевых швов в зону образования боковых. На корпусе укреплены подпружиненные упоры для предотвращения свисания верхнего края пленки, а колодки для образования боковых швов снабжены защитными лентами из термоустойчивой ткани. При этом на верхних колодках ленты закреплены с провисанием.

Техническим результатом изобретения является возможность осуществления упаковки непосредственно на оборудовании без нарушения процесса формирования рулона с одновременным обеспечением герметичности упаковки.

Указанный технический результат достигается тем, что в устройстве для упаковки длинномерного рулонного материала, содержащем механизм подачи изделия в пленку, механизм подачи пленки, механизм образования торцевых швов со сварочными колодками, согласно изобретению механизм подачи пленки выполнен в виде коромыслово-кулисного механизма с линейным приводом и раскатным устройством, представляющим собой паковку - рулон оберточного материала, контактирующий через неподвижный ролик с упаковываемым рулоном, при этом неподвижный ролик вместе контакта с рулоном по образующей содержит термоэлемент, сварочные колодки связаны с пневмоцилиндром и содержат средство захвата упаковочного материала, выполненное в виде лопастей.

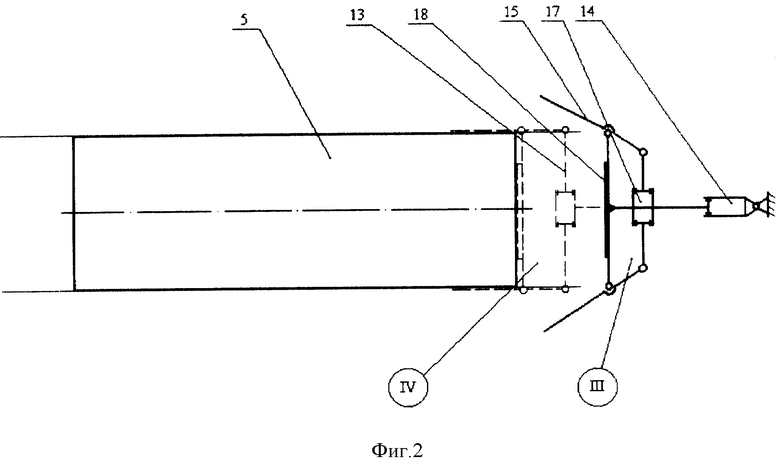

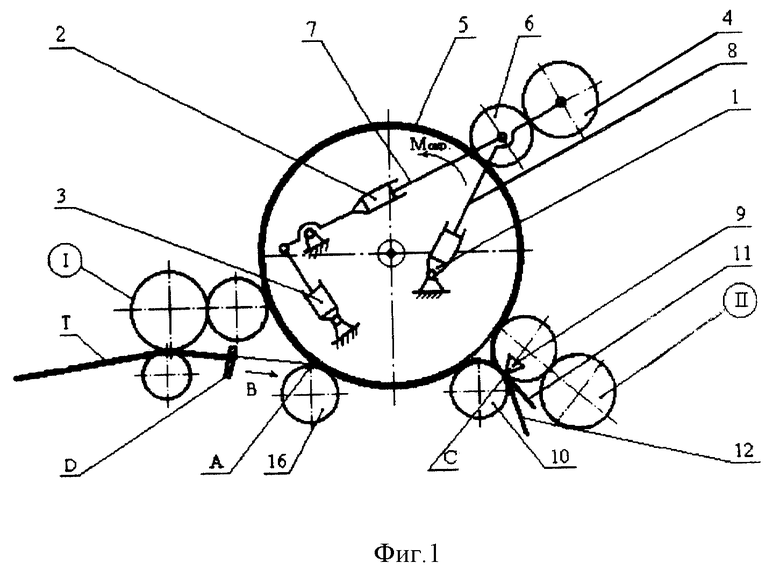

На фиг. 1 показана кинематическая схема устройства в различных положениях. На фиг. 2 изображена схема сварочных колодок торцевых швов.

Устройство для упаковки длинномерного рулонного материала содержит механизм подачи пленки 1, содержащий плоский шарнирный коромыслово-кулисный механизм 2 с линейным приводом 3 (например, пневмоцилиндр), на штоке коромысла имеющего раскатное устройство 4 осевого (периферического) типа, обеспечивающего обертывание паковки - рулона 5 по цилиндрической поверхности упаковочным материалом, например полиэтиленовой пленкой, при обеспечении кинематической связи с паковкой - рулоном посредством контактного неподвижного ролика 6 на кулисе коромысла 7 и кулисы на качающемся звене 8, а также за счет использования термоэлемента 9, установленного во внешней части контактного неподвижного ролика 6 таким образом, что герметичность соединения упаковки по образующей обеспечивается линейным контактом термоэлемента по поверхности опорного вальяна 10 накатного устройства с защемлением набегающей 11 и сбегающей ветвей 12 полотна упаковочного материала. Герметизация торцевых поверхностей паковки - рулона достигается за счет механизма сварочных колодок торцевых швов 13, содержащего пневмоцилиндр 14 и средство захвата упаковочного материала 15, кроме того, в состав устройства для упаковки входит накатной механизм периферической накатной машины, состоящий из вальяна 10 и 16.

Устройство работает следующим образом. В заключительной стадии формирования рулона текстильного материала все звенья коромыслово-кулисного механизма 2 (фиг. 1) находятся в своем начальном положении, при котором сбегающая ветвь полотна упаковочного материала имеет длину, необходимую для затягивания в жало A, образованное рулоном и набегающей ветвью текстильного полотна B. При соблюдении данного условия за счет сил трения вращающимся рулоном 5 происходит протягивание упаковочного материала до положения C, где сбегающая ветвь 12 упаковочного материала после осуществления операции поперечного резания полотна текстильного материала T в плоскости D (обеспечивающей условия для начала формирования нового рулона) и остановки рулона остается в защемленном состоянии. Фаза процесса упаковки рулона по его цилиндрической поверхности реализуется за счет перемещения органов механизма подачи пленки 1 из его начального I в конечное II положение, с совмещением процедуры раскатки упаковочного материала раскатным устройством 4 за счет движущего момента сил Мокр, создаваемого коромыслом 7, взаимодействующим с линейным приводом 3 устройства, а также за счет сил трения между поверхностями рулона 5 и неподвижного ролика 6, имеющими постоянно замкнутую кинематическую связь за счет согласованного взаимодействия кулис звеньев 7 и 8.

Процедура обертывания цилиндрической поверхности рулона завершается занятием звеньями механизма подачи пленки 1 своего крайнего положения II. При этом происходит защемление набегающей 11 и сбегающей 12 ветвей полотна упаковочного материала в результате достижения контакта между вальяном 10 накатного устройства и неподвижного ролика 6, содержащим в своем составе термоэлемент 9, обеспечивающий операцию герметичного соединения (например, сварки) обеих ветвей 11 и 12 упаковочного материала. Причем операция герметичного соединения ветвей упаковочного материала совмещается с процедурой его отделения от основного полотна за счет оптимального сочетания технологических параметров, например температуры термоэлемента 9 и величины линейного давления, создаваемого за счет прижима неподвижного ролика 6 к вальяну 10 кулисами 7 и 8. После чего рабочие органы механизма 1 перемещаются приводом 3 в крайнее (начальное) положение I при одновременном создании условий цикличности процесса упаковки цилиндрической поверхности рулона.

Посредством сварочных колодок 13 [фиг. 2] , приводящихся в действие пневмоцилиндрами 14 поступательно-вращательного типа и имеющих специальное устройство захвата пленки 15, которое по мере сближения сварочных колодок с рулоном - паковкой 5 переходит из начального III в конечное положение IV при помощи пневмоцилиндра 17, плотно охватывая, таким образом, упаковываемый материал, происходит сваривание упаковочного материала за счет контакта термоэлемента 18 и паковки рулона 5, дополнительно сварочные колодки 13 получают вращательное движение от пневмоцилиндров 14, обеспечивая тем самым плотное прилегание упаковочного материала к рулону - паковке 5.

Таким образом, за счет использования технологичных методов сваривания обеспечивается герметичность упакованного продукта.

Все это позволяет исключить вредное воздействие внешних факторов окружающей среды на упакованный материал.

Источники информации

1. Авторское свидетельство СССР N 1789430, МПК В 65 В, 1993.

2. Авторское свидетельство СССР N 1813676, МПК B 65 B, 1993.

3. Патент РФ N 2015943, МПК B 65 B, 1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАЗОВАНИЯ ВОДОНЕПРОНИЦАЕМЫХ НИТОЧНЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2211264C1 |

| СПОСОБ УСАДКИ ТКАНИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090681C1 |

| СПОСОБ ОБРАБОТКИ ПРЯЖИ И НИТЕЙ | 1998 |

|

RU2128740C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ НИТОЧНОЙ СТРОЧКИ | 1995 |

|

RU2120509C1 |

| ОСНОВНЫЙ РЕГУЛЯТОР ТКАЦКОГО СТАНКА | 1999 |

|

RU2175036C2 |

| ВЕРЕТЕНО ДИНАМОМЕТРИЧЕСКОЕ | 2002 |

|

RU2202662C1 |

| СПОСОБ ОБРАБОТКИ ПРЯЖИ И ШВЕЙНЫХ НИТОК | 1994 |

|

RU2090680C1 |

| УЗЕЛ ЧЕСАНИЯ | 2000 |

|

RU2166014C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВОДОУПОРНОСТИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2178888C1 |

| УСТРОЙСТВО ДЛЯ ПАРОВОЙ ОБРАБОТКИ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 2002 |

|

RU2214484C1 |

Изобретение относится к отделочному производству текстильной промышленности и может быть использовано для упаковки длинномерных материалов, наматываемых в рулон на периферической накатной машине. Устройство содержит механизм подачи изделия, механизм подачи пленки и механизм образования торцевых швов со сварочными колодками. Механизм подачи пленки выполнен в виде коромыслово-кулисного механизма с линейным приводом и раскатным устройством, представляющим собой паковку - рулон оберточного материала, контактирующий через неподвижный ролик с упаковываемым рулоном. При этом неподвижный ролик в месте контакта с рулоном по образующей содержит термоэлемент, а сварочные колодки связаны с пневмоцилиндром и содержат средство захвата упаковочного материала, выполненное в виде лопастей. Изобретение позволяет осуществить упаковку непосредственно на оборудовании без нарушения процесса формирования рулона с обеспечением герметичности упаковки. 2 ил.

Устройство для упаковки длинномерного рулонного материала, содержащее механизм подачи изделия в пленку, механизм подачи пленки, механизм образования торцевых швов со сварочными колодками, отличающееся тем, что механизм подачи пленки выполнен в виде коромыслово-кулисного механизма с линейным приводом и с раскатным устройством, представляющим собой паковку - рулон оберточного материала, контактирующий через неподвижный ролик с упаковываемым рулоном, при этом ролик в месте контакта с рулоном по образующей содержит термоэлемент, сварочные колодки связаны с пневмоцилиндром и содержат средство захвата упаковочного материала, выполненное в виде лопастей.

| МАШИНА ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ В ПОЛИМЕРНУЮ ПЛЕНКУ | 1992 |

|

RU2015943C1 |

| Упаковочное устройство | 1991 |

|

SU1813676A1 |

| Устройство для упаковывания изделий в пленку | 1990 |

|

SU1789430A1 |

Авторы

Даты

2002-01-20—Публикация

2000-03-27—Подача