Предлагаемое изобретение относится к средствам для добычи нефти.

Известны способы воздействия на призабойную зону пласта для повышения притока, в которых для образования трещин используется сила взрыва порохового заряда в стволе скважины [1] При взрыве заряда, установленного в скважине против продуктивного пласта, образуется каверна, увеличивающая диаметр скважины и сеть трещин, расходящихся от скважины в радиальном направлении (гидроразрыв пласта).

На том же принципе воздействия на пласт основано использование порохового заряда замедленного действия (ракетного топлива). Напротив перфорированного интервала устанавливается цилиндр, заполненный твердым топливом. При поджигании топлива происходит взрыв длительностью 40 мс, в результате которого образуется большое количество углекислого газа. Давления углекислого газа достаточно для образования в окружающей породе длинных трещин (гидроразрыв пласта) [2]

Методы повышения производительности скважин, подобные описанным выше, и основанные на использовании силы взрыва, далеко не всегда приносят ожидаемый эффект и часто приводят к повреждению обсадной колонны и/или разрушению скважин. Кроме того, при использовании быстрогорящих зарядов в нефтяном пласте образуются вертикальные трещины, которые иногда не имеют сообщения с зной перфорации, что снижает эффект. Известны случаи спекания поверхностного слоя пласта, что приводит к снижению коллекторских свойств образованию кольматационного экрана. Продукты разрушения пласта перекрывают перфорационные отверстия, что также является отрицательным фактором. Конструкции известных газогенераторов также обладают рядом недостатков.

Корпусные, у которых топливо находится в металлическом корпусе с отверстиями для выхода газа, могут изменять поперечные размеры за счет нагрева корпуса и высокого давления внутри него, что приводит к аварийным ситуациям. Кроме того, может происходить поджиг топлива выходящими газами через выше находящиеся отверстия, что отрицательно сказывается на динамике горения, то есть не обеспечивается торцевое горение.

Безкорпусные, у которых топливо находится в картонной гильзе, не обеспечивают направления струи газа, а иногда разрушаются от вибрации создаваемой в процессе горения образующимися газами. В них трудно создать условия для торцевого горения заряда, что также отрицательно сказывается на качестве обработки пласта.

К общему недостатку известных термогазогенераторов можно отнести самопроизвольное перемещение по стволу скважины из-за несбалансированных потоков газа и создание реактивных составляющих.

Для увеличения эффекта гидроразрыва пласта при помощи пороховых газогенераторов в скважину закачивают различные химические реагенты, такие как ПАВ, кислоты, щелочи и т. д. [3, 4] Закачку производят по колонне НКТ, и реагент заполняет весь объем скважины. При использовании кислот и щелочей интенсивному разрушению подвергаются обсадные трубы, колонна НКТ, вспомогательное оборудование.

При использовании гидрокислотного способа обработки требуется большое количество реагента, при этом невозможно создать высокую концентрацию кислоты и других активных реагентов. Процесс обработки занимает много времени, что увеличивает простой скважины. Большие сложности возникают при утилизации отработанного реагента.

Известно устройство для очистки призабойной скважины, которое состоит из герметичного корпуса имплозионной камеры с клапаном и механизма открытия клапана. Имплозионная камера заполнена атмосферным воздухом. Для повышения притока камеру устанавливают в непосредственной близости от перфорированной зоны пласта. После открытия клапана происходит быстрое заполнение камеры скважинной и пластовой жидкостью. При этом в зоне, примыкающей к прибору, возникает сначала резкое снижение гидростатического давления, а затем его повышение, возникающее от движения столба жидкости, и в дальнейшем наблюдается затухающий колебательный процесс. Возникающие при этом знакопеременные перепады давления осуществляют очистку поровых каналов в пласте. Данная технология намного дешевле и безопаснее методов, основанных на использовании силы взрыва, но длительность и эффективность процесса воздействия на пласт зависит от емкости камеры и скорости ее заполнения жидкостью. При большой плотности и низкой проницаемости пород продуктивного пласта, технология имплозионной обработки пласта может вообще не дать должного эффекта [5]

Использование имплозионного метода при помощи имплозионного устройства, спускаемого на каротажном кабеле, резко сокращает трудозатраты и время на обработку скважины, но имеет и недостатки связанные с ограниченными прочностными свойствами кабеля. Известные устройства производят забор флюида с нижнего конца имплозионной камеры, таким образом создавая реактивное усилие, направленное на растяжение кабеля. Указанный недостаток ограничивает возможности имплозионного метода в кабельном варианте, так как невозможно увеличить объем камеры больше допустимой прочности используемого кабеля. По той же причине ограничена и скорость заполнения камеры пластовой и скважинной жидкостью.

За прототип может быть выбран способ и устройство для гидроразрыва горных пород, включающий заполнение продуктивной зоны пенообразующим раствором, создание высокого давления путем воздействия на стенки скважины продуктами сгорания с образованием в призабойной зоне пены высокого давления.

Устройство для применения этого способа представляет собой термогазогенератор, состоящий из корпуса, в нижней части которого размещены пороховые заряды, а выше расположена камера догорания с сопловидными отверстиями и пакерным механизмом, который приводится в действие газами образовавшимися при сгорании пороховых зарядов замедленного действия. Устройство доставляется в обрабатываемый интервал на каротажном кабеле [6]

Недостатками этого способа является возможность перемещения устройства вверх по скважине под действием избыточного давления создаваемого газами в призабойной зоне, а также разрушения пакера и уплотнительных элементов в пакерном механизме под действием высокой температуры газа. Кроме того, использование НКТ для закачивания пенообразующих растворов в зону обработки приводит к простою скважины и дополнительным затратам на оплату этих услуг.

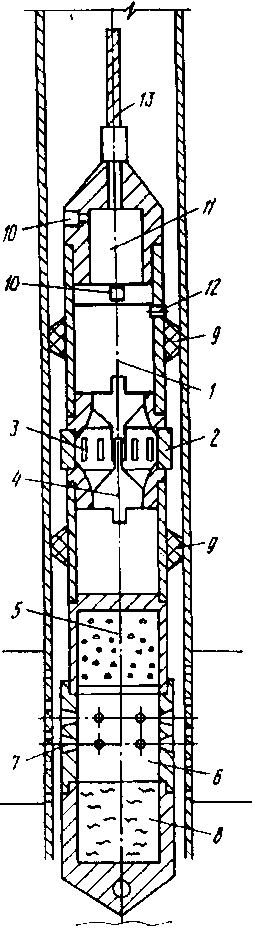

Предлагается устройство для гидроразрыва пласта (см. чертеж), которое состоит из двух имплозионных камер 1, размещенных одна над другой и соединенных между собой соединительной муфтой 2 с радиальными сквозными щелями 3 и изолированных от окружающей среды двумя управляемыми клапанами 4. К нижнему концу имплозионной камеры присоединен термогазогенератор 5, в верхнюю часть которого помещают заряд из горючего материала, а снизу прикреплена камера догорания 6, с сопловидными отверстиями 7, число и площадь которых определяет скорость сгорания топлива, а форма направление газовой струи, снизу к камере догорания прикреплен баллон с химическим реагентом 8, причем химический реагент испаряется в процессе сгорания топлива, а состав и количество реагента подбирают в зависимости от вещественного состава и типа обрабатываемого пласта коллектора. В качестве химического реагента могут быть выбраны кислоты, например соляная, серная, азотная, пенообразующие растворы, поверхностно-активные вещества, твердосплавные наполнители. Выше верхней имплозионной камеры устанавливают датчики давления и температуры 10 для измерения давления и температуры флюида как внутри, так и снаружи верхней имплозионной камеры, а результаты измерения обрабатываются и кодируются для передачи информации по каротажному кабелю 13 на поверхность электронным блоком 11, с помощью центраторов 9 устройство располагают строго по оси скважины для обеспечения равномерного воздействия на пласт. Сверху верхней имплозионной камеры размещен стравливающий клапан 12 для стравливания избыточного давления.

Устройство работает следующим образом.

Устройство на каротажном кабеле 13 опускают в скважину и устанавливают термогазогенератор 5 против интервала пласта, подвергаемого обработке. По команде оператора, переданной по каротажному кабелю 13, запускают термогазогенератор 5, при горении топлива выделяется газ, который заполняет камеру догорания 6 и, после достижения давления превышающего гидростатическое, начинает истекать в скважину через сопловидные отверстия 7 в радиальном направлении. Температура газа, заполняющего камеру догорания 6, позволяет активно испарять химический реагент, который находится в баллоне 8, причем интенсивность газообразования определяется скоростью горения топлива, которая в свою очередь зависит от давления газа в камере догорания 6, то есть суммарную площадь сопловидных отверстий 7 выбирают таким образом, чтобы давление газа в скважине превышало давление гидроразрыва пласта. Образовавшийся в скважине газовый пузырь проникает через перфорационные отверстия обсадной колонны и оказывает термохимическое воздействие на обрабатываемый пласт и, когда давление в газовом пузыре достигает давления гидроразрыва пласта, в пласте образуются трещины, поверхность которых также подвергается термохимическому воздействию, что позволяет получить трещины достаточной раскрытости и протяженности. Режим работы термогазогенератора 5 контролируют измерением давления и температуры датчиками 10, показания которых с помощью электронного блока 11 по каротажному кабелю 13 передают на поверхность и по полученным показаниям определяют время работы термогазогенератора 5. После окончания работы термогазогенератора 5 устройство опускают и устанавливают соединительную муфту 2 против интервала пласта, подвергаемого обработке, и по сигналу с поверхности открывают управляемые клапана 4, после чего пластовый флюид с расплавленными и растворенными асфальтенами и обломками породы через радиальные сквозные щели 3 затягивается в имплозионные камеры 1. Оставшийся в камере воздух стравливают через стравливающий клапан 1".

В результате большого перепада давления между атмосферным в имплозионных камерах и давлением в пласте получается как бы резкий "хлопок", который способствует очищению пласта и перфорационных отверстий от продуктов термохимического воздействия, а вслед за этим действует гидродинамический удар всего столба жидкости на стенки скважины, в результате чего в пласте образуются новые и раскрываются ранее образованные трещины. В дальнейшем наблюдается затухающий колебательный процесс, и возникающие при этом знакопеременные перепады давления осуществляют дополнительную прочистку поровых каналов в пласте. Процесс, происходящий в имплозионных камерах и в скважине, фиксируют датчиками давления и температуры 10, по данным которых определяют эффективность воздействия и, в случае необходимости обработку пласта повторяют.

Предлагаемое устройство состоит из отдельных частей, сборку которых обеспечивают унифицированные соединительные узлы. Поэтому в случае необходимости можно использовать различные варианты этих частей. Так в тех случаях, когда обрабатываемый пласт расположен близко к забою скважины, нижнюю имплозионную камеру можно не использовать. При необходимости дополнительной очистки пласта можно убрать термогазогенератор 5. В случае очистки призабойной зоны и забоя скважины можно убрать нижнюю имплозионную камеру 1 и термогазогенератор 5.

Таким образом, предлагаемое устройство позволяет одновременно воздействовать на пласта и призабойную зону комбинацией нескольких методов воздействия, а именно, теплового, газового, химического и физического, что значительно повышает эффективность воздействия и расширяет круг решаемых задач. К достоинствам предлагаемого устройства относится то, что оно равномерно воздействует на пласт за счет плавного нарастания давления в интервале обрабатываемого пласта, позволяет создавать в пласте горизонтальные трещины, дает возможность локального и мощного депрессионного удара по пласту, исключает смещение устройства по стволу скважины, обеспечивает высокую химическую агрессивность газа по отношению к пласту, позволяет производить экспресс-анализ эффективности воздействия и оптимизировать работы на скважине, а также обеспечить экологическую безопасность при использовании химических реагентов. Обработка одной скважины глубиной до 2000 м производится партией геофизиков из четырех человек за 2-3 ч, а эффективность по данным обработки 50 скважин на объектах АО "Татнефть" составляет 75%

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТУРА ДЛЯ ИНТЕНСИФИКАЦИИ ПРИТОКА ПЛАСТА | 1996 |

|

RU2133336C1 |

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2162514C1 |

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2178065C1 |

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2469180C2 |

| УСТРОЙСТВО ДЛЯ СОВМЕСТНОЙ ПЕРФОРАЦИИ СКВАЖИНЫ И ОБРАЗОВАНИЯ ТРЕЩИН В ПЛАСТЕ | 2001 |

|

RU2179235C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИН МЕТОДОМ ИМПЛОЗИИ | 1996 |

|

RU2086753C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУШЕСТВЛЕНИЯ | 1997 |

|

RU2139423C1 |

| Способ обработки призабойной зоны скважины и устройство для его осуществления | 2001 |

|

RU2219333C2 |

| СПОСОБ ФАЗОВЗРЫВНОГО ВОЗДЕЙСТВИЯ В СКВАЖИНЕ | 2003 |

|

RU2250366C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ДОБЫЧИ НЕФТИ И ГАЗА ПУТЕМ ГИДРОРАЗРЫВА ПРОДУКТИВНОГО НЕФТЕГАЗОНОСНОГО ПЛАСТА | 1994 |

|

RU2069743C1 |

Использование: в средствах для добычи нефти. Обеспечивает повышение эффективности воздействия на пласт и призабойную зону за счет комбинации физических и химических методов. Сущность изобретения: устройство включает термогазогенератор. Он имеет заряд из горючего материала и камеру догорания. Камера догорания выполнена с сопловидными отверстиями. Устройство имеет две имплозионные воздушные камеры, соединительную муфту и датчики. Имплозионные камеры имеют управляемые клапаны для изоляции имплозионных камер от окружающей среды, и клапан для стравливания воздуха. Соединительная муфта выполнена со сквозными щелями, размещена между имплозионными камерами и обеспечивает возможность сообщения через нее и управляемые клапаны окружающей среды с имплозионными камерами в рабочем положении устройства. Датчики служат для измерения давления и температуры. Они расположены внутри и снаружи имплозионных камер. Кроме этого, устройство имеет баллон с кислотой или наполнителем, 1 ил.

Устройство для разрыва пласта, включающее термогазогенератор с зарядом из горючего материала и камерой догорания с сопловидными отверстиями, отличающееся тем, что оно снабжено двумя имплозионными воздушными камерами с управляемыми клапанами для изоляции имплозионных камер от окружающей среды и клапаном для стравливания воздуха, соединительной муфтой со сквозными щелями, размещенной между имплозионными камерами и обеспечивающей возможность сообщения через нее и управляемые клапаны окружающей среды с имплозионными камерами в рабочем положении устройства, датчиками для измерения давления и температуры, расположенными внутри и снаружи имплозионных камер, и баллоном с кислотой или наполнителем.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1803544, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 5295545, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 912918, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 953190, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Информационно-коммерческий вестник АИС "Каротажник", вып.8, Тверь, 1994, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| SU, авторское свидетельство, 202822, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-09-20—Публикация

1996-04-15—Подача