Изобретение относится к механизмам ударного действия для забивки в грунт при строительстве свайных фундаментов зданий и сооружений железобетонных свай, стального шпунта, стальных труб, а также свай любого другого типа.

Одной из наиболее острых проблем в технологии сваебойных работ является проблема сохранения свай, особенно железобетонных, от разрушения. Одним из способов решения этой проблемы является использование амортизирующих элементов, размещаемых между ударной массой молота (бабой) и торцом сваи. Обычно амортизирующие элементы выполняют из материалов, более мягких по сравнению со сталью, например, из твердых и прочных пород дерева, асбеста, войлока, пластмассы и др. [1]. Однако амортизирующие элементы недолговечны, быстро разрушаются. Разрушение их ускоряется за счет перегрева в процессе эксплуатации из-за низкой теплопроводности материала амортизирующих элементов. Кроме того, перегрев снижает упругие характеристики материала, что не позволяет получить стабильные амортизационные свойства. Недолговечность амортизирующего элемента снижает общую производительность сваебойных работ.

Другой технологически более прогрессивный способ амортизации удара представлен в известном молоте для забивки свай [2], включающем корпус, ударную массу (бабу), установленную с возможностью возвратно-поступательного перемещения относительно корпуса и имеющую полость с упругой средой, и поршень, размещенный в упомянутой полости и выступающих из бабы наружу в сторону свои, а также гидроцилиндр перемещения бабы со шток-поршнем, насос с напорной и сливной магистралями и гидрораспределитель.

Благодаря такому устройству жесткость удара значительно снижается, т.е. энергия удара передается свае за больший промежуток времени за счет преобразования кинетической энергии бабы в потенциальную энергию сжатой в полости бабы упругой среды, и затем - в работу перемещения сваи.

Основным недостатком вышеописанного устройства является наличие значительных ударных нагрузок на поршень при "отдаче", т.е. при совершении работы погружения сваи в грунт за счет энергии сжатой в полости бабы упругой среды, когда сжатая в процессе удара упругая среда в полости бабы воздействует на поршень, разгоняя его (и сваю) и удаляя им о нижний край камеры, в которой заключена упругая среда.

Вторым недостатком этого молота является наличие утечек упругой среды через уплотнения поршня. Кроме того, определенную проблему представляют собой износ и разогрев уплотнений поршня в результате трения.

Задачей изобретения является повышение надежности и долговечности молота путем снижения возникающих ударных напряжений, снижения трения и компенсации утечек упругой среды.

Поставленная задача решается тем, что гидромолот для забивки элементов конструкций, например, свай, включает корпус, бабу, установленную с возможностью возвратно-поступательного перемещения относительно корпуса, гидроцилиндр, закрепленный на корпусе, шток-поршень которого соединен с бабой, насос гидропривода молота с напорной и сливной магистралями, соединенными через гидрораспределитель с полостями гидроцилиндра, при этом баба имеет полость, заполненную упругой средой. Согласно изобретению, в полости бабы размещены два или более плунжера, выступающие из бабы наружу в сторону сваи, причем плунжеры выполнены в виде концентрично расположенных центрального стержнеобразного и охватывающих его и друг друга кольцеобразных плунжеров, при этом каждый плунжер выступает в сторону сваи относительно соседнего охватывающего плунжера.

Боковые поверхности плунжеров и охватывающей наружный плунжер части бабы целесообразно выполнять цилиндрической формы. При этом все плунжеры имеют наружные кольцевые выступы со стороны полости, а все кольцевые плунжеры и охватывающая наружный плунжер часть бабы имеют кольцевые внутренние выступы со стороны, обращенной к свае. В каждом сопряжении плунжеров, а также в сопряжении наружного плунжера и бабы, между наружным кольцевым выступом охватываемой детали и внутренним кольцевым выступом охватывающей детали могут быть размещены металлические трубчатые втулки.

Полость бабы, заполненная упругой средой, может быть постоянно соединена с напорной магистралью гидропривода молота. В канале этого соединения могут быть установлены дроссель или обратный клапан с направлением потока в сторону бабы, или параллельно дроссель и упомянутый обратный клапан.

Поверхности сопряжения плунжеров друг с другом и наружного кольцеобразного плунжера с охватывающей его частью бабы могут иметь уплотнения. Также возможен вариант, когда упомянутые уплотнения отсутствуют, но плунжеры отделены от полости бабы эластичной герметичной диафрагмой.

При таком конструктивном решении молота энергия удара каждого плунжера о соседний охватывающий плунжер, а наружного плунжера - о внутренний кольцевой выступ бабы при отдаче, т.е. при выдвижении плунжеров из бабы под действием давления упругой среды в полости бабы, снижается в несколько раз по сравнению с прототипом. Это происходит, во-первых, благодаря уменьшению массы каждого из плунжеров по сравнению с массой одного цельного поршня прототипа, а во-вторых, вследствие уменьшения скорости соударения, которое имеет место в результате уменьшения длины разгона (хода) каждого из плунжеров по сравнению с длиной разгона цельного поршня прототипа. Кроме того, металлические трубчатые втулки, установленные между наружными кольцевыми выступами охватываемых деталей и внутренними кольцевыми выступами охватывающих деталей, амортизируют удары, снижая возникающие напряжения.

Наличие сообщения между полостью бабы и напорной магистралью дает весьма важное преимущество перед известной конструкцией, так как благодаря этому упругая среда в полости в начальный момент удара уже находится под рабочим давлением, что позволяет увеличить энергоемкость упругой среды, т.е. при одинаковых объеме и сжимаемости упругой среды, и величине воспринимаемой энергии, ход плунжера становится меньше. Кроме того, за счет такого сообщения происходит компенсация возможных утечек упругой среды из полости бабы.

Благодаря наличию нескольких плунжеров также улучшается режим тепловыделения и теплоотвода для уплотнений между плунжерами и между наружным плунжером и бабой, так как выделяющееся при ударе количество тепла распределяется между двумя или более уплотнениями. Благодаря этому также уменьшается износ уплотнений.

Вариант исполнения молота, в котором вместо уплотнения поверхностей сопряжения плунжеров друг с другом и наружного кольцеобразного плунжера с охватывающей его частью бабы используется эластичная герметичная диафрагма, отделяющая плунжеры от полости бабы, позволяет кардинальным образом уменьшить величины трения и тепловыделения.

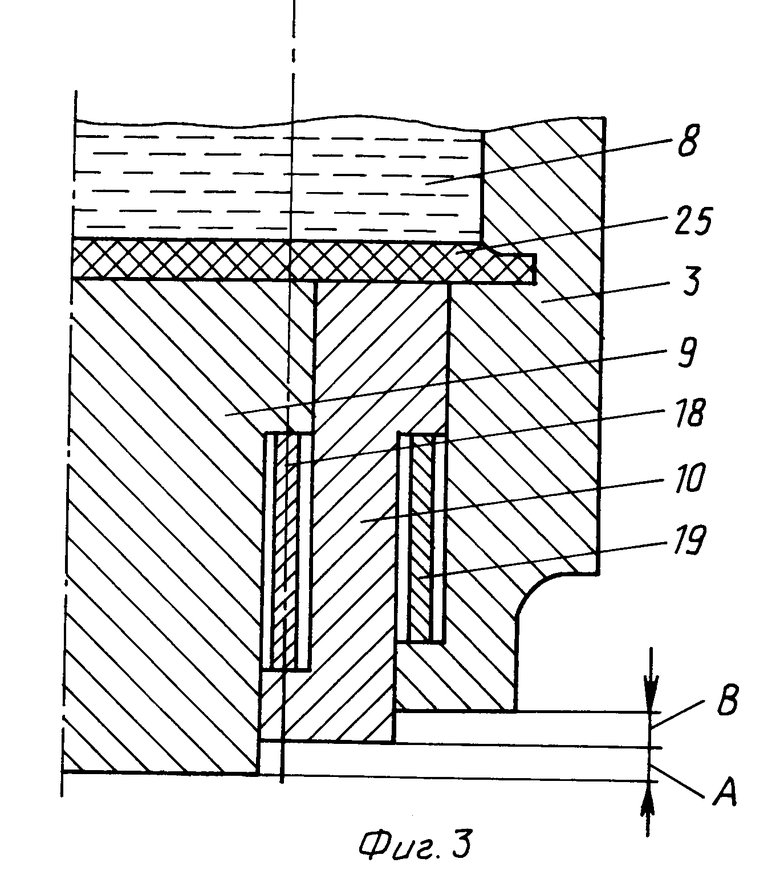

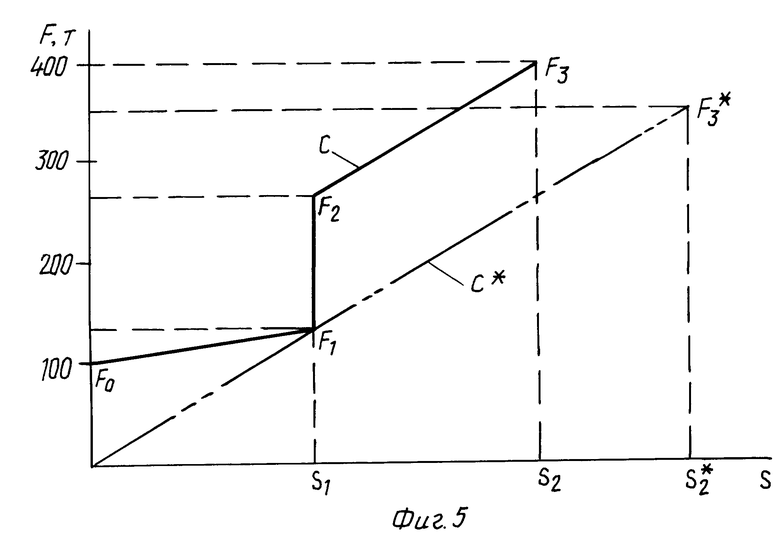

На фиг. 1 представлен молот, продольный разрез; на фиг. 2 - продольный разрез бабы молота, один из вариантов исполнения; на фиг. 3 - продольный разрез бабы молота, в еще одном варианте исполнения, в исходном положении; на фиг. 4 - продольный разрез бабы молота, в том же варианте исполнения, что и на фиг. 3, в процессе удара; на фиг. 5 - зависимости забивающего усилия F от перемещения S плунжеров от исходного положения для молота, согласно изобретению (сплошная линия), и для известного молота (пунктир).

На фиг. 1 представлен молот (согласно изобретению) для забивки элемента конструкции, например, сваи 1, включающий корпус 2, бабу 3, гидроцилиндр 4 для перемещения бабы 3, насос 5 с гидрораспределением 6, наголовник 7 сваи 1, полость 8 бабы 3, заполненную упругой средой, на пример, жидкостью или газом, или смесью жидкости и газа, центральный стержнеобразный плунжер 9, кольцеобразный плунжер 10. Центральный плунжер 9 выступает в сторону сваи на величину A относительно охватывающего его кольцеобразного плунжера 10, а кольцеобразный плунжер 10 выступает в сторону сваи на величину B относительно охватывающей по части бабы 3. Между корпусом 2 и наголовником 7 имеется амортизатор 11, а гидропривод молота включает напорную 12 и сливную 13 магистрали.

На фиг. 2 представлен вариант исполнения бабы 3 молота с двумя плунжерами - центральным 9 и кольцеобразным 10. Оба плунжера 9 и 10 имеют наружные кольцевые выступы 14 и 15 соответственно, а кольцеобразный плунжер 10 и охватывающая его часть бабы 3 имеют со стороны, обращенной к свае 1, внутренние кольцевые выступы 16 и 17 соответственно. Между наружным кольцевым выступом 14 центрального поршня 9 и внутренним кольцевым выступом 16 кольцеобразного плунжера 10 размещена металлическая трубка втулка 18, а между наружным кольцевым выступом 15 кольцеобразного плунжера 10 и внутренним кольцевым выступом 17 бабы 3 размещена металлическая трубчатая втулка 19.

Полость 8 (фиг. 1) бабы 3 может быть соединена с напорной магистралью 12 гидропривода молота посредством канала 20. В канале 20 может быть установлен дроссель 21 или обратный клапан 22, или параллельно дроссель 21 и обратный клапан 22, как показано на фиг. Плунжеры 9, 10 уплотнены уплотнениями 23, 24 соответственно.

На фиг. 3 в исходном положении, когда ударное воздействие отсутствует, представлен вариант исполнения бабы 3 молота, согласно изобретению, в котором вместо уплотнений 23, 24 используется эластичная герметичная диафрагма 25.

На фиг. 4 представлен тот же вариант исполнения бабы 3 молота, что и на фиг. 3, в момент удара, когда кинетическая энергия бабы 3 преобразовалась в результате удара в потенциальную энергию сжатой в полости 8 бабы 3 упругой среды. При этом перемещение плунжера 10 относительно бабы 3 равно. В перемещение плунжера 9 относительно плунжера 10 равно A, а относительно бабы 3 - A + B.

На фиг. 5 сплошной линией изображена зависимость для молота, согласно изобретению, силы F давления упругой среды полости 8 на плунжеры 9 и 10, которая передается на наголовник 7 и далее на сваю 1, в зависимости от расстояния S погружения плунжеров в полость 8. Смещение S рассматривается от начального положения, когда отсутствует ударное воздействие на упомянутые плунжеры. Здесь величина S1 соответствует ходу центрального плунжера 9 на величину A (фиг. 1), при этом сила давления на центральный плунжер 9 упругой среды в полости 8 изменяется от величины F0 до величины F1 соответственно. Величина S2 = A + B (фиг. 1, 3, 4) соответствует положению, когда оба плунжера 9 и 10 вдвинуты в полость 8 полностью, т.е. заподлицо с бабой 3, при этом сила давления упругой среды в полости 8 на плунжеры возрастает от F2 до F3.

Для сравнения пунктирной линией на фиг. 5 в том же масштабе изображена зависимость F = f(S) для молота известной конструкции, при условии, что для обоих вариантов исходные данные одинаковы (суммарная площадь рабочих торцов плунжеров 9 и 10 и поршня в молоте известной конструкции, объем и свойства упругой среды в полости 8, величина энергии сжатой в результате удара упругой среды в полости 8, которая на фиг. 3 в масштабе равна площади фигуры между осью S и соответствующим графиком). В этом случае S

Молот работает следующим образом. В конце рабочего хода в начальный момент удара центральный поршень 9 бьет по наголовнику 7, при этом сила на плунжере 9 и свае 1 F0 (фиг. 5) равна произведению рабочей площади верхнего торца плунжера 9 на начальное давление в полости 8 (т.е. давление в напорной магистрали 12). Центральный плунжер 9 погружается в полость 8 (фиг. 1), утапливаясь в кольцеобразный плунжер 10 на величину A, при этом сила давления на плунжер увеличивается до величины F1 в связи с ростом давления в полости 8. Далее оба плунжера 9 и 10 движутся как одно целое и вдвигаются в полость 8 на величину S2 - S1 = B до момента, когда наголовник 7 упрется в нижнюю плоскость бабы 3. При этом сила на плунжерах 9 и 10 увеличится от F2 до F3, равные произведению суммарной торцевой поверхности плунжеров 9 и 10 на соответствующее давление среды в полости 8, а нарастание силы F будет происходить по линии C, угол подъема которой увеличивается по сравнению с предшествующим этапом удара.

Следующий этап цикла "отдача", т.е. процесс разгрузки демпфера, когда скорость сваи 1 превышает скорость бабы 3. Сначала плунжеры 9 и 10 выдвигаются из полости 8 как одно целое (обратное перемещение по линии C на величину B = S2 - S1 до момента, когда наружный кольцевой выступ 15 плунжера 10 упирается во втулку 19 и через нее - во внутренний выступ 17 бабы 3. Далее плунжер 9 выдвигается из плунжера 10 вплоть до момента, когда наружный кольцевой выступ 14 плунжера 9 упрется во втулку 18. В этот момент свая отделяется от поршня и продолжает движение по инерции, при этом ее кинетическая энергия превращается в работу преодоления сопротивления грунта.

В случае с прототипом процесс происходит аналогично, при этом очевидно, что линия C* должна быть параллельна линии C.

На фиг. 5 видно, что в случае конструкции молота, согласно изобретению, энергоемкость упругой среды в полости 8 выше, так как полное перемещение обоих плунжеров S2 меньше перемещения цельного поршня (прототип) S

В случае использования вместо уплотнений 23, 24 плунжеров 9 и 10 эластичной герметичной диафрагмы 25 (вариант исполнения бабы 3 на фиг. 3, 4) трение при перемещении плунжеров 9 и 10 снижается кардинально. Использование диафрагмы 25 возможно благодаря тому, что перемещения плунжеров 9 и 10 относительно друг друга и наружного кольцеобразного плунжера 10 относительно охватывающей его части бабы 3 на практике очень малы. Например, для разработанного в РОПАТ молота с ударной массой 6 т и количеством плунжеров 3 перемещение каждого плунжера относительно соседней охватывающей детали равно 3 мм, что обеспечивает достаточную долговечность резино-тканевой диафрагмы при ее толщине 12 мм.

Предлагаемое изобретение обеспечивает чрезвычайно важное преимущество в отношении уменьшения ударных нагрузок на плунжеры при "отдаче". Как известно, кинетическая энергия выражается как mv2/2, где m - масса, а v - скорость движущегося объекта. В том случае, если даже плунжеров используется только 2, масса каждого плунжера в сравнении с прототипом уменьшается в 2 раза. Кроме того, величины v2 у каждого плунжера пропорциональны их перемещениям, так что v2 для центрального плунжера составляет 0,8, а для кольцеобразного 0,4 соответствующей величины квадрата скорости поршня в молоте известной конструкции. Таким образом, энергия плунжеров при отскоке меньше в 2,5 раза для центрального и в 5 раз для кольцеобразного плунжера. Использование втулок 18 и 19 (фиг. 2, 3, 4) позволяет погасить упомянутые энергии отскока плунжеров плавно путем превращения кинетической энергии плунжера в энергию упруго сжатой втулки, что кардинально снимает возникающие при ударе напряжения в плунжерах. На практике качественные характеристики прочности плунжеров, долговечности и износостойкости устройства, теплового режима достигаются при количестве плунжеров - два и более в варианте с уплотнением поверхностей сопряжения плунжеров и при количестве плунжеров - три и более в варианте с эластичной герметичной диафрагмой.

Таким образом, предлагаемое изобретение обеспечивает следующие преимущества:

кардинальное снижение ударных напряжений в плунжерах при "отдаче" в результате уменьшения энергии отскока плунжеров и амортизации этих ударов;

меньший износ и нагрев от трения уплотнения поршней;

автоматическая компенсация утечек из амортизирующей полости бабы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМОЛОТ | 1996 |

|

RU2109105C1 |

| ГИДРОМОЛОТ | 2001 |

|

RU2209879C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ЭНЕРГИИ УДАРА В СВАЙНЫХ МОЛОТАХ И ДРУГИХ МЕХАНИЗМАХ УДАРНОГО ДЕЙСТВИЯ | 1994 |

|

RU2078175C1 |

| Гидромолот | 1981 |

|

SU968176A1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1993 |

|

RU2027937C1 |

| Гидромолот | 1981 |

|

SU1025798A1 |

| Гидромолот | 1979 |

|

SU810893A1 |

| Гидромолот | 1979 |

|

SU927902A1 |

| Гидромолот | 1979 |

|

SU874871A1 |

| Гидромолот | 1987 |

|

SU1439177A2 |

Использование: в строительной механике для погружения железобетонных свай, стального шпунта, стальных труб, а также свай любого другого типа. Сущность изобретения: устройство содержит корпус, бабу, гидроцилиндр, насос с гидроавтоматикой для привода гидроцилиндра. Ударная масса имеет заполненную упругой средой полость, в которой размещены два или более плунжера, выступающие из ударной массы наружу в сторону сваи. Плунжеры выполнены в виде концентрично расположенных центрального стержнеобразного и охватывающих его и друг друга кольцеобразных плунжеров, при этом каждый плунжер выступает в сторону сваи относительно соседнего охватывающего плунжера. 6 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лубин В.В., Заикина В.З | |||

| Машины и оборудование для нагружения свай | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, заявка 61-47932, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-04-20—Публикация

1996-08-14—Подача