Изобретение относится к способам и установкам для фракционирования нефти и может быть использовано в нефтеперерабатывающей промышленности.

Известно техническое решение по фракционированию нефти в типовых установках ЭЛОУ-АВТ [1] В нем исходную нефть последовательно нагревают сначала теплом преимущественно отходящих потоков, обессоливают и обезвоживают в электродегидраторах, затем подогревают теплом циркулирующих потоков, далее гудроном, отводимым из вакуумной колонны. Нагретую таким образом нефть отбензинивают в колонне при подводе дополнительного тепла циркулирующим через печь продуктом низа отбеливающей колонны. Бензиновые пары, отходящие верхом отбензинивающей колонны, охлаждают и конденсируют, отводя тепло в окружающую среду. Отводят из сепаратора-сборника сухой газ, часть бензиновых фракций возвращают на орошение колонны, балансовое количество бензиновых фракций направляют на стабилизацию. Отбензиненную нефть догревают и упаривают в печи, испаря, и полученный парожидкостный поток фракционируют в атмосферной колонне при подводе водяного пара, а также острого и циркуляционного орошения. Бензиновые фракции, отходящие верхом колонны, охлаждают и конденсируют, отводя тепло в окружающую среду, отводят из сепаратора сухой газ, часть конденсата возвращают на орошение колонны, балансовое количество конденсата направляют на дальнейшую переработку. Боковые погоны охлаждают сначала в теплообменниках, передавая тепло нефти, затем доохлаждают в конечных холодильниках и отводят с установки. Низом атмосферной колонны отводят мазут и направляют на дальнейшую переработку.

Недостатком описанного аналога являются повышенные энергозатраты на фракционирование нефти, вследствие невысокой степени рекуперации тепла, и повышенная материалоемкость.

Наиболее близким к предлагаемому изобретению является техническое решение по фракционированию западносибирских нефтей, предусматривающее более высокую степень рекуперации тепла [2] В нем исходную нефть нагревают теплом конденсации бензиновых паров, догревают затем до 120oC в рекуперативных теплообменниках, обессоливают и обезвоживают в электродегидраторах, нагревают далее в рекуперативных теплообменниках до 260oC и сепарируют. Пары и газы в сепараторе промывают водой, после чего их отводят в атмосферную колонну, а жидкую фазу направляют в печь. Парожидкостный поток из печи, имеющий температуру 340 350oC, отводят в атмосферную колонну. Для повышения четкости фракционирования в низ атмосферной колонны и в отпарные колонны подают перегретый сухой газ с соответствующей температурой. Тепло конденсации боковых погонов отводят циркуляционным орошением, передавая тепло нефти. Пары верха колонны конденсируют, передавая тепло исходной нефти. Газовую фазу из сепаратора бензиновых фракций отсасывают компрессором, жидкую фазу частично возвращают на орошение колонны, балансовое количество жидкой фазы направляют в блок стабилизации бензиновых фракций. Верхом стабилизационной колонны отводят жирный газ, который вместе с охлажденным после компрессора газом, направляют в деэтанизатор. Верхним продуктом деэтанизатора является сухой газ, который направляют в печь и далее на отдувку в атмосферную и отпарные колонны, нижний продукт диэтанизатора сжиженные газы (пропан-бутан). Для фракционирования бензина и газов используют тепло мазута, отводимого из атмосферной колонны. Продуктами фракционирования нефти являются сухой и сжиженный газы, легкий и тяжелый бензины, керосин, дизельная фракция, атмосферный газойль и мазут.

Недостатками выбранного прототипа являются повышенные энергозатраты на фракционирование и повышенная материалоемкость основного технологического оборудования. Недостатки обусловлены тем, что применены одноступенчатое отбензинивание нефти и выделение бензиновых фракций с использованием колонн.

Изобретение решает задачи уменьшения энергозатрат на фракционирование и сокращение материалоемкости основного технологического оборудования.

Задача решается тем, что в способе, включающем ступенчатый рекуперативный ее нагрев отходящими и циркулирующими потоками, межступенчатое электрообессоливание, отделение и промывку паров, последующий нагрев и упаривание нефтяного остатка, фракционирование паров и жидкой фазы в колонне с использованием острого и циркуляционного орошения и перегретого углеводородного газа, конденсацию паров и охлаждение конденсатов с отводом тепла преимущественно к нефти, стабилизацию нестабильного бензина, отвод охлажденных продуктов, отличающийся тем, что отделение и промывку паров осуществляют ступенчато, причем первую ступень проводят после рекуперативного нагрева нефти теплом конденсации и охлаждения бензиновых и керосиновых фракций, а последующие ступени проводят преимущественно на каждой ступени последующего рекуперативного подогрева нефти, промытые пары после каждой ступени и пары верхнего продукта колонны раздельно направляют на конденсацию, конденсацию проводят с фракционированием, пары, отделяемые в межступенчатом сепараторе в процессе ступенчатого нагрева нефтяного остатка, промывают перед подачей в колонну.

В известных технических решениях частичное отбензинивание проводят одноступенчато после завершения рекуперативного нагрева нефти и в некоторых случаях с подводом дополнительного тепла. При этом испаренные легкие бензиновые фракции находятся в перегретом состоянии. В предлагаемом техническом решении полное отбензинивание и частичное откеросинивание проводят только за счет рекуперативного подогрева нефти, ступенчато, по мере выкипания фракций. Теплоты перегрева фракций невелики, следовательно, уменьшены расходы тепловой энергии, сокращены величины теплообменных поверхностей подогревателей и конденсаторов.

В известных технических решениях первичное выделение бензиновых фракций осуществляют с использованием ректификационных колонн, рассчитанных на проход бензиновых паров. В предлагаемом техническом решении первичное выделение бензиновых фракций осуществляют в две стадии: предварительная в процессе нагрева нефти и выкипания паров, преследуя цели углубленной рекуперации тепла; и завершающая в процессе конденсации этих паров при передаче тепла к нагреваемой нефти с выделением узких фракций. Т.е. фракционирование без использования ректификационных колонн. При этом колонны рассчитаны только на проход паров дизельных фракций и выносящего углеводородного газа. Уменьшено сечение колонны и число тарелок в ней, сокращена материалоемкость.

В известных технических решениях выделяют фракцию легкого нестабильного бензина, которую затем подвергают стабилизации. Ее доля в общем количестве бензинов составляет 55 80% В предпочтительном техническом решении фракция нестабильного бензина не превышает 20% от общей массы бензинов, т.е. уменьшена в 2,5 4 раза. Сокращена перерабатывающая мощность блока стабилизации, материалоемкость оборудования и энергозатраты.

В предлагаемом техническом решении практически все низкопотенциальное тепло материальных потоков рекуперировано. Оставшееся среднепотенциальное тепло дизельных фракций и мазута может быть успешно утилизировано для обеспечения нужд предприятия в тепловой энергии. Это также сокращает общие энергозатраты предприятия на переработку нефти.

Таким образом, предлагаемое техническое решение имеет существенные отличия от известных технических решений и прототипа.

Промышленная применимость предлагаемого технического решения подтверждается технологическими и теплотехническими расчетами, результаты которых отражены в приведенном ниже примере.

Известна также установка для фракционирования нефти, включающая последовательно по ходу нефти соединенные подогреватели начального рекуперативного подогрева нефти, электродегидратор, подогреватели завершающего рекуперативного подогрева, отбензинивающее устройство, выполненное в виде сепаратора с водяным тарельчатым паропромывателем, печь нагрева отбензиненной нефти, ректификационную и отпарные колонны, паросепаратор, компрессор углеводородных газов, насосы, блок стабилизации легкого бензина, блок дебутанизации, конечные холодильники продуктов фракционирования, трубопроводы подачи нефти и сухого газа, трубопроводы отвода продуктов фракционирования.

Недостатками описанной установки являются повышенные энергозатраты на фракционирование и повышенная материалоемкость основного технологического оборудования.

Изобретение решает задачи уменьшения энергозатрат на фракционирование и сокращения материалоемкости основного технологического оборудования.

Задача решается тем, что в установке для фракционирования нефти, включающей последовательно по ходу нефти соединенные рекуперативные подогреватели, электродегидратор, последующие рекуперативные подогреватели, устройство для отделения паров, содержащее паропромыватель с подводом промывочной жидкости, устройство для нагрева и упаривания нефтяного остатка, фракционирующую колонну, блок стабилизации бензина, холодильники отходящих потоков, насосы, трубопроводы подачи нефти и углеводородного газа, трубопроводы отвода продуктов фракционирования, отличающаяся тем, что, по меньшей мере, один из рекуперативных подогревателей выполнен в виде фракционирующего конденсатора, устройство для отделения паров выполнено многоступенчатым, причем каждая ступень содержит паропромыватель, и включает паросепаратор, установленный на нефтяном трубопроводе после фракционирующего конденсатора, и рекуперативные подогреватели нефти после паросепараторов, выполненные преимущественно в виде испарителей, указанные паропромыватели и верх колонны соединены паропроводами с фракционирующим конденсатором, устройство для нагрева и упаривания нефтяного остатка включает паропромыватель в межступенчатом сепараторе и подогреватель углеводородного газа.

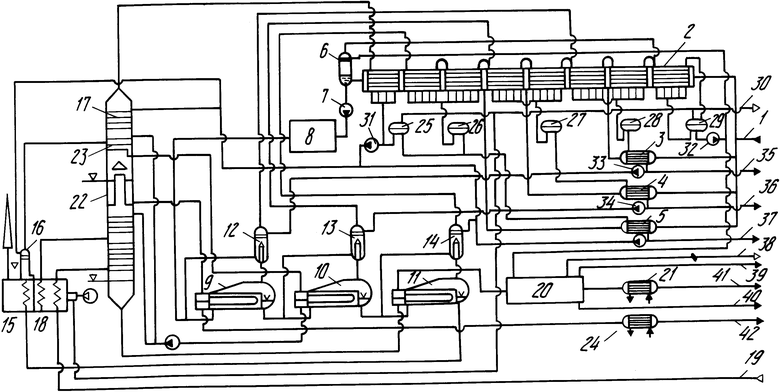

На чертеже приведена принципиальная схема основных узлов установки в соответствии с изобретением. На схеме изображены: трубопровод нефти 1; фракционирующий конденсатор 2; конечные холодильники 3 5; паросепаратор 6; насос 7; электродегидратор 8; испарители 9 11; паропромыватели 12 14; печь 15; межступенчатый сепаратор 16; колонна 17; подогреватель углеводородного газа 18; трубопровод углеводородного газа 19; блок стабилизации 20; конечный холодильник 21; аккумулятор 22; конденсационная секция 23; конечный холодильник 24; сборники 25 29; коллектор топливного газа 30; насос 31; поджимной насос 32; насосы 33 и 34; трубопровод легкого бензина 35; трубопровод тяжелого бензина 36; трубопровод керосина 37; трубопровод сухого газа 38, трубопровод сжиженного газа 39; трубопровод стабилизированного бензина 40; трубопровод мазута 41; трубопровод дизельных фракций 42.

Установка работает следующим образом. Исходную нефть, подаваемую по трубопроводу 1, распределяют на четыре потока. Один из них, основной, вводят во фракционирующий конденсатор 2, остальные потоки пропускают через конечные холодильники 3 5 и вводят затем в среднюю зону фракционирующего конденсатора. В этих теплообменных аппаратах нефть подогревают теплом конденсации паров и охлаждения конденсатов. В последних секциях фракционирующего конденсатора нефть подкипает и в паровую фазу переходят преимущественно пропан, бутан, пентан, бензол. Образовавшиеся пары отделяют и промывают в паросепараторе 6 и отделяют на конденсацию в первую по ходу нефти секцию фракционирующего конденсатора.

Выведенную из паросепаратора нефть поджимают насосом 7 для предотвращения вскипания и пропускают через электродегидратор 8. Обезвоженную и обессоленную нефть последовательно подогревают в испарителях 9 11 теплом отходящих и циркулирующих потоков. Выкипающие при этом пары очищают от брызгоуноса в паропромывателях 12 14 соответственно и направляют раздельно в средние секции фракционирующего конденсатора. Отбензиненную и частично откеросиненную нефть вводят в печь 15. После первой ступени нагрева нефти в ней отделяют в межступенчатом сепараторе 16 пары керосиновых и дизельных фракций и после промывки отводят в колонну 17. Жидкую фазу догревают в печи до конечной температуры, обеспечивающей выкипание оставшихся дизельных фракций, и полученный парожидкостный поток вводят в колонну на верхнюю тарелку отгонной секции. Для углубления извлечения дизельных фракций из мазута на первую тарелку отгонной секции подают перегретый в подогревателе 18 печи углеводородный газ, поступающий на установку по трубопроводу 19.

Мазут отводят низом колонны сначала в испаритель 11, затем в блок стабилизации 20 и далее в конечный холодильник 21. Охлажденный мазут отправляют на склад.

Пары дизельных фракций, поступившие в колонну из печи вместе с мазутом, и углеводородный газ в восходящем потоке проходят сепарационную секцию колонны и аккумулятор 22. Эти пары и пары, поступившие из паросепаратора 16, охлаждают на трех тарелках конденсационной секции 23 колонны, причем боковое питание колонны из паросепаратора подводят под верхнюю тарелку этой секции. Теплоту конденсации отводят циркуляционным орошением в испаритель 10 на подогрев нефти. Конденсат стекает в аккумулятор 22, откуда его отводят через испаритель 9 и конечный холодильник 24 на склад.

Несконденсированные в секции 23 пары преимущественно керосиновых фракций отмывают на верхних тарелках колонны от дизельных фракций и выводят из нее на конденсацию в последнюю секцию фракционирующего конденсатора.

В секциях фракционирующего конденсатора при противотоке теплообменивающихся сред осуществляют конденсацию паров, причем организовывают отвод конденсата по мере его образования через штуцера, гидрозатворы (не показаны) и коллекторы, выделяя требующиеся фракции по температурам начала и конца кипения. Конденсаты поступают в сборники 25 29.

Из сборника 25 отводят углеводородный газ в коллектор топливного газа 30. В период запуска установки конденсат из этого сборника подают насосом 31 на орошение в колонну и паросепаратор 16. После выхода установки на режим конденсат, представляющий собой тяжелые керосиновые фракции, отводят в конечный холодильник 5.

Конденсат из сборника 26, представляющий собой средние керосиновые фракции, отводят в конечный холодильник 5. Некоторую часть охлажденного конденсата используют на орошение паропромывателей 14, 16 и верха колонны 17.

Из сборника 27 отводят тяжелый бензин через конечный холодильник 4, из сборника 28 отводят легкий бензин через конечный холодильник 3. Часть охлажденных конденсатов насосами 33 и 34 направляют на орошение паропромывателей 12 и 13.

Из сборника 29 отводят сухой газ в коллектор топливного газа 30. Нестабильный бензин поджимают насосом 32 и направляют в блок стабилизации 20, а также на орошение в паросепаратор 6. Балансовое количество конденсатов отводят по трубопроводам 35 37 на склад.

Из блока стабилизации отводят сухой газ, сжиженный газ и стабилизированный бензин по трубопроводам 38 40 соответственно. Трубопроводы отвода охлажденного мазута 41 и дизельных фракций 42. Газ на горение в печь отбирают из коллектора топливного газа 30.

Пример. На переработку подают нефть следующего модельного углеводородного состава (содержание фракций, мас.):

н.к. 28o 1,0

28 85o 8,5

85 140o 10,3

140 180o 7,2

180 240o 10,8

240 350o 20,5

>350o 41,7

Кроме углеводородов в нефти присутствуют вода, соли, мехпримеси.

Исходную нефть в количестве 14,75 кг/с под давлением 0,75 МПа, при температуре 20oC разделяют на четыре потока в соотношении 7 0,5 1 1,5. Первый основной поток поступает во фракционирующий конденсатор 2, остальные в конечные холодильники 3 5 соответственно. В них охлаждают до 40oC отходящие с установки керосиновые и бензиновые фракции. Подогретую в конечных холодильниках нефть вводят во фракционирующий конденсатор. Выходящий из фракционирующего конденсатора и подогретый до 139oC парожидкостный поток разделяют пофазно в паросепараторе 6 при давлении 0,6 МПа. Промытые пары и газы в количестве 1,058 кг/с с температурой конца кипения при нормальном давлении 67oC направляют в первую по ходу нефти секцию фракционирующего конденсата. Нефть в количестве 13,72 кг/с поджимают насосом 7 до 0,8 МПа и пропускают через электродегидратор 8, в котором ее обессоливают и обезвоживают. Очищенную нефть последовательно пропускают через испарители 9 - 11, в которых при давлении 0,7, 0,67 и 0,64 МПа ее подогревают теплом выходящих из колонны 17 потоков до температур 170, 205 и 295oC соответственно. Выкипающие в испарителях при ступенчатом рекуперативном подогреве нефти пары фракций 67 92oC, 92 133oC, 133 206oC (норм. давл.) в количествах 0,557, 1,217 и 1,971 кг/с освобождают от брызгоуноса в паропромывателях 12 14 соответственно и разделительными потоками вводят в средние секции фракционирующего конденсатора. Отбензиненную и частично откеросиненную нефть из испарителя 11 в количестве 10,07 кг/с направляют в печь 15. В первой ступени печи нефть нагревают до 318oC под давлением 0,32 МПа, при этом керосиновые и часть дизельных фракций переходят в паровую фазу с концом кипения 260oC при нормальном давлении. Отделенные в межступенчатом сепараторе 16 и промытые пары отводят в количестве 1,473 кг/с в колонну 17 в качестве бокового питания. Во второй ступени печи оставшуюся жидкую фазу в количестве 8,624 кг/с при давлении 0,3 МПа догревают до 410oC. Полученный двухфазный поток, состоящий из паров дизельных фракций (2,472 кг/с) и мазута (6,152 кг/с) вводят на верхнюю тарелку отгонной секции колонны.

Выносящий легкий углеводородный газ в количестве 0,1 кг/с нагревают в подогревателе 18 печи до температуры 450oC и вводят под вторую тарелку (снизу) отгонной секции колонны. Мазут в количестве 6,152 кг/с выводят низом колонны, охлаждают сначала в испарителе 11 до температуры 240oC, затем в блоке стабилизации бензина 20 и после утилизации тепла в конечном холодильнике 21 направляют на склад.

Пары дизельных фракций, выходящие из первой и второй ступеней печи конденсируют в конденсационной секции 23 колонны, отводят тепло циркуляционным орошением в испаритель 10 на подогрев нефти. Расход орошения 10,8 кг/с, температура на входе 240oC, на выходе 290oC. Конденсат стекает в аккумулятор 22, откуда его отводят в количестве 3,024 кг/с при температуре 290oC в испаритель 9. Охлажденный в нем до 145oC конденсат дизельных фракций доохлаждают в конечном холодильнике 24, утилизируя тепло, и направляют на склад.

Несконденсировавшиеся в секции 23 пары и газы отмывают флегмой керосиновых фракций от остатков дизельных фракций на верхних тарелках колонны и в количестве 0,945 кг/с при температуре 238oC и давлением 0,28 МПа и направляют в последнюю по ходу нефти секцию фракционирующего конденсатора 2.

Флегмовые числа подачи промывочной жидкости в паропромыватели 6, 12, 13, 14 и 16 и на верхние тарелки колонны 17 0,02 0,03. Флегмовое число подачи орошения в сепарационную секцию колонны 0,03 0,05.

Из сборников 25 28 выводят фракции (норм. давл.) 180 240oC, 140 - 180oC, 67 140oC в количествах 2,832, 1,155 и 0,546 кг/с соответственно и после охлаждения направляют на склад. Фракцию н.к. 67oC из сборника 29 поджимают насосом 32 до 1,3 1,5 МПа и в количестве 0,891 кг/с подвергают стабилизации в блоке 20. Из последнего выводят незначительное количество сухого газа, сжиженный газ в количестве 0,15 кг/с и стабилизированный бензин в количестве 0,74 кг/с.

Удельный расход топливного газа 7 кг на тонну переработанной нефти. Материалоемкость установки перерабатывающей мощностью 425 тыс. т нефти в год, включая металлоконструкции при блочно-модульном исполнении без электродегидратора, составляет 90 100 т. На установке можно перерабатывать легкие и средние по плотности нефти.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОТОЧНОЙ ПЕРЕГОНКИ МАЗУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145971C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2039079C1 |

| ПЕЧЬ ДЛЯ НАГРЕВА НЕФТИ | 1996 |

|

RU2090810C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ ЖИДКИХ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2344161C1 |

| Способ и установка получения моторного топлива | 2017 |

|

RU2658826C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2581360C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОГО КОНДЕНСАТА И ЛЕГКОЙ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2493897C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ | 2013 |

|

RU2524962C1 |

Изобретение относится к переработке нефти и решает задачи уменьшения энергозатрат и сокращения материалоемкости основного технологического оборудования установок первичной перегонки нефти. Эффект достигается тем, что на стадии рекуперативного нагрева нефти осуществляют многоступенчатый по мере выкипания отвод паров бензиновых и керосиновых фракций, выделенные пары раздельно направляют на конденсацию, конденсацию проводят с фракционированием, причем теплоту конденсации паров и охлаждения конденсатов используют на подогрев нефти. По крайней мере один из рекуперативных подогревателей нефти выполнен в виде фракционирующего конденсатора. Устройства для отделения паров после фракционирующего конденсатора содержат паропромыватели, включают паросепаратор и испарители. Паропромыватели и верх колонны соединены паропроводами с фракционирующим конденсатором. 2 с.п ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Альбом технологических схем процессов переработки нефти и газа / Под ред | |||

| Б.И.Бондаренко | |||

| - М.: Химия, 1983, с.14 - 17 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Степанов А.В., Сульжик Н.Г., Горюнов В.С | |||

| Рациональное использование сырьевых энергетических ресурсов | |||

| - Киев: Тэхника, 1989, с.95 - 98. | |||

Авторы

Даты

1997-12-27—Публикация

1996-05-12—Подача