Изобретение относится к аппаратам для нагрева, испарения и химического превращения нефти и вторичных продуктов ее переработки и может использоваться в качестве составной части многих процессов нефтегазопереработки и нефтехимии - каталитического крекинга, риформинга, гидроочистки и др.

Традиционно нагрев, испарение и химическое превращение нефти и вторичных продуктов ее переработки проводят в трубчатых печах огневого нагрева. Применяемые для этой цели трубчатые печи состоят из камер радиации и конвекции, в которых размещены трубы, по которым проходит нагреваемая среда. В пространстве камеры радиации сжигается газообразное или жидкое топливо. Продукты сгорания топлива являются теплоносителем для нагрева нагреваемой среды до требуемой температуры через теплопередающую поверхность труб. Нагреваемая среда подается в трубы камеры конвекции и далее последовательно поступает в трубы камеры радиации. В зависимости от требований технологического процесса нагреваемая среда нагревается в печи от 70 до 900°С при давлении от 0,1 до 30 МПа. Поверхность теплообмена труб размещенных в камере радиации составляет от 15 до 2000 м2. Производительность по нагреваемой среде достигает 8-105 кг/ч. (Капустин В.М., Рудин М.Г., Кукес С.Г. Справочник нефтепереработчика. - М. Стр. 288-296. «Химия», 2018).

В зависимости от назначения и производительности, конструкция трубчатых печей огневого нагрева имеет большое разнообразие и отличается формой корпуса, расположением труб в корпусе, видом и способом сжигаемого топлива, применяемыми горелками и их расположением, числом змеевиков трубчатых потоков, конструкцией стен, расположением камер конвекции и радиации и др.

Для трубчатых змеевиков применяют бесшовные трубы диаметром от 60 до 325 мм из углеродистых и легированных сталей и сплавов, обладающих жаропрочными свойствами. Соединяют трубы крутоизогнутыми фитингами, сваркой или при помощи калачей, допускающих механическую чистку внутренней поверхности труб от отложений кокса.

Важным показателем, характеризующим работу трубчатых печей огневого нагрева и эффективность использования трубчатого змеевика, является теплонапряженность поверхности нагрева. Величина тепловой напряженности зависит от назначения трубчатой печи, способа сжигания топлива, равномерности распределения теплового потока по теплообменной поверхности труб, опасности термического разложения нагреваемой среды, теплоустойчивости и жаростойкости материала труб. Средняя теплонапряженность радиантных труб (кВт/м2) печей установок атмосферной перегонки нефти 30-60, вакуумной перегонки мазута 20-40, вторичной переработки 30-60, замедленного коксования 20-40, пиролиза бензина 12-24. КПД трубчатых печей лежит в пределах 0,65-0,85 (Владимиров А.И., Щелкунов В.А., Круглое С.А. Основные процессы и аппараты нефтегазопереработки. - М. Стр. 183-187. ООО «Недра», 2002).

В трубчатых печах огневого нагрева теплота к нагреваемой и/или частично испаряемой среды подводится через стенки труб путем сжигания топлива на факельных или инжекционных горелках в свободном пространстве камеры радиации печи. Температура нагрева нагреваемой среды определяется по температуре на выходе из трубчатой печи. Основное количество теплоты к трубам, примерно 70-80%, передается в камере радиации излучением от пламени факела и футеровки печи. В зависимости от вида сжигаемого топлива и коэффициента избытка воздуха, подаваемого на факельные горелки, температура в ядре факела достигает 1600-1900°С, а температура футеровки и во внутреннем пространстве печи достигает 1200-1300°С.

В целях предотвращения термического разложения нагреваемой углеводородной среды предусматривается минимальное время ее пребывания в зоне высоких температур.

Недостатком традиционно применяемых трубчатых печей огневого нагрева является невозможность обеспечить равномерный подвод теплоты, как излучением, так и конвекцией, к теплообменной поверхности труб с учетом их расположения в печи, исключив при этом возможность локальных перегревов отдельных участков труб и нагреваемой среды. Также нельзя обеспечить равномерное распределение нагреваемой среды по множеству потоков нагреваемых змеевиков. Процесс передачи теплоты от теплоносителя - продуктов сгорания топлива - к наружной поверхности стенок теплообменных труб печи недостаточно организован. Из-за неравномерности подвода теплоты к разным участкам теплопередающей поверхности труб, также неравномерно нагревается проходящая по трубам среда. На каких-то участках теплообменной поверхности часть нагреваемой среды перегревается до температур не только выше требуемой, но и выше допустимой, а на каких-то участках - недогревается. После перемешивания потоков на выходе из печи нагреваемая среда имеет усредненную требуемую температуру. Даже кратковременный локальный перегрев нагреваемой углеводородной среды приводит к ее частичному термическому разложению и к образованию большого разнообразия продуктов превращений, в том числе к образованию весьма нежелательных частиц кокса, смолистых веществ и др., что приводит к отложению кокса на внутренней поверхности труб змеевиков печи и к необходимости их периодической очистки. Если нагретая среда после трубчатой печи направляется в каталитический реактор, то твердые частицы кокса отлагаются на активной поверхности катализатора и довольно быстро снижают его активность, вызывая необходимость его замены или регенерации. Локальный перегрев отдельных участков поверхности теплообменных труб связан с тем, что при нагреве радиацией основное количество теплоты при более высокой температуре передается только облучаемой поверхности труб, а теневая сторона при этом нагревается до более низких температур излучением от футеровки печи. Локальный перегрев нагреваемой среды при теплообмене конвекцией связан также с неравномерностью распределения потока теплоносителя по наружной поверхности труб. В камере конвекции противоток теплообменных сред также не достаточно организован, что вызывает необходимость поддерживать высокую разность температур между нагреваемой средой и теплоносителем. Иногда этот перепад температур достигает сотни градусов, что также приводит к местным перегревам нагреваемой среды и, как следствие, к частотному термическому ее разложению.

Другим недостатком традиционно применяемых трубчатых печей огневого нагрева является высокий расход топлива в основном за счет потерь теплоты с большим объемом отходящих дымовых газов. Чем больше объем и выше температура отходящих газов, тем больше теряется теплоты. При сжигании топлива на факельных горелках в трубчатой печи обычно коэффициент избытка воздуха поддерживается в пределах 1,2-1,3, что увеличивает объем отходящего газа и потери теплоты. При этом температура отходящих дымовых газов значительно превышает 120-150°С и достигает 300°С и выше.

К недостаткам традиционно применяемых трубчатых печей огневого нагрева также следует отнести значительный выброс в окружающую среду вредных веществ с отходящими дымовыми газами. При сжигании топлива на применяемых горелках температура в факеле достигает 1600-1900°С, то есть всегда превышает 1200°, выше которой начинается интенсивное образование вредных веществ СО и NOx. При этом чем выше адиабатическая температура горения топлива, тем больше содержание СО и NOx в отходящих дымовых газах.

Трубчатые печи огневого нагрева, как правило, громоздки, металлоемки, занимают большие площади для их размещения и требуют постоянного обслуживания при их эксплуатации.

Наиболее близким аналогом по технической сущности изобретения и достигаемому эффекту является «Установка для сжигания топлива и нагрева технологических сред» по патенту RU №2444678 от 14.03.2011 г., содержащая горелку, нагреватель продукта дымовыми газами, вентилятор, воздухоподогреватель, дымосос, дымовую трубу и линии подвода и отвода рабочих сред. При этом нагреватель среды и воздухоподогреватель последовательно соединены по поступающему из горелки потоку дымовых газов и выполнены в виде вертикальных цилиндрических теплообменных аппаратов, в каждом из которых установлен, по крайней мере, один теплообменный блок радиально-спирального типа. Патрубок отвода дымовых газов из воздухоподогревателя присоединен к всасывающему патрубку дымососа, напорная линия дымососа разделена на два потока, причем один поток дымовых газов соединен с дымовой трубой, а второй поток дымовых газов подсоединен к воздушной линии перед вентилятором.

Наряду с рядом преимуществ в указанном патенте по сравнению с традиционно применяемыми подогревателями огневого нагрева, имеется ряд недостатков по техническим решениям для его использования в качестве нагревателя, испарения и химического превращения нефти и продуктов ее переработки:

- множество аппаратов, соединенных между собой технологическими линиями (трубопроводами) приводит к громоздкости установки и необходимости большой площади для ее размещения;

- высокотемпературные линии от подогревателя воздуха до горелки и газоход дымовых газов от горелки до нагревателя продукта требуют изготовления из дорогостоящих жаростойких сталей и обязательной теплоизоляции;

- все технологические линии между аппаратами вызывают потерю теплоты и создают дополнительное гидравлическое сопротивление по тракту потоков, приводящее к дополнительным затратам энергии;

- конструкция традиционно применяемых теплообменных аппаратов радиально-спирального типа имеет одинаковые по ширине щелевые каналы для прохода теплообменных сред, а при нагреве нефти газообразным теплоносителем реальный объем теплоносителя во много раз превышает объем нагреваемой жидкой среды. Это обстоятельство приводит к необходимости обеспечить высокую скорость теплоносителя, и как следствие, к повышенному гидравлическому сопротивлению щелевых каналов со стороны теплоносителя и одновременно к недопустимо низкой скорости жидкой нагреваемой среды по щелевым каналам нагреваемой среды. При этом лимитирующим фактором для теплообмена, как правило, всегда является низкий коэффициент теплоотдачи от газового теплоносителя к теплообменной поверхности. Это также приводит к необходимости увеличения теплообменной поверхности и, как следствие, к большим массогабаритным характеристикам аппарата;

- множество применяемых аппаратов с соединяющими их трубопроводами приведет к застойным зонам по тракту теплообменных сред обеих потоков и к необходимости периодической очистки трубопроводов, патрубков и др., что также приведет к необходимости постоянного обслуживания.

Задачей настоящего изобретения является сократить количество аппаратов и соединяющих их трубопроводов, а также снизить массогабаритные характеристики оборудования для нагрева нефти и продуктов ее переработки.

Задачей настоящего изобретения также является повышение эффективности теплопередачи от газообразного теплоносителя к жидкой нагреваемой среде и, как следствие, снижение требуемой теплообменной поверхности.

Задачей настоящего изобретения также является сократить потребление топлива при нагреве нефти и продуктов ее переработки.

Задачей настоящего изобретения также является минимизировать обслуживание аппарата для нагрева нефти и продуктов ее переработки.

Задачей настоящего изобретения является исключить локальные перегревы отдельных участков теплообменных поверхностей, стабилизировать и снизить температуру теплоносителя и, как следствие, минимизировать или полностью исключить термическое разложение нагреваемой среды при нагреве нефти и продуктов ее переработки.

Задачей настоящего изобретения также является сократить выброс вредных веществ в окружающую среду с отходящими дымовыми газами, образующимися при сжигании топлива.

Для решения поставленных задач предлагается аппарат для нагрева нефти и продуктов ее переработки характеризующийся тем, что процесс передачи теплоты от теплоносителя к нагреваемой среде проводится в теплообменном аппарате радиально-спирального типа по патентам RU №2075020 и RU №2348882, а в качестве теплоносителя используются дымовые газы, полученные сжиганием газообразного или жидкого топлива на беспламенной горелке при адиабатической температуре горения не выше 1200°С, при этом в качестве окислителя, подаваемого на горелку, используется воздух, разбавленный отходящими дымовыми газами, а поддержание заданной адиабатической температуры горения осуществляется посредством регулирования содержания кислорода в окислителе путем изменения степени разбавления воздуха дымовыми газами. При этом, чем ниже содержание кислорода в окислителе, тем ниже адиабатическая температура горения топлива, а, следовательно, и температура теплоносителя. Возможность регулирования температуры теплоносителя в узком диапазоне обеспечивает повышение надежности аппарата при эксплуатации.

Применение теплообменного аппарата радиально-спирального типа для нагрева нефти и продуктов ее переработки обеспечивает равномерное распределение потоков теплообменных сред по теплообменной поверхности, исключает застойные зоны и отложения на теплообменной поверхности твердых частиц, смол и др., что исключает необходимость периодической очистки теплообменной поверхности и обслуживания аппарата при эксплуатации. Кроме того исключаются местные перегревы нагреваемой среды на отдельных участках теплообменной поверхности. Это обстоятельство также позволяет снизить температуру теплоносителя и разность температур теплоносителя и нагреваемой среды, что позволяет минимизировать или полностью исключить термическое разложение нагреваемой среды при нагреве нефти и продуктов ее переработки. Применение теплообменного аппарата радиально-спирального типа для передачи теплоты от теплоносителя к нагреваемой среде позволяет также сократить потребление топлива за счет сокращения потерь теплоты, снизить массогабаритные характеристики аппарата для нагрева нефти и продуктов ее переработки. Количество последовательно устанавливаемых теплообменных блоков нагревателя нефти и подогревателя воздуха смешанного с дымовым газом определяется необходимой теплообменной поверхностью для обеспечения нагрева нагреваемых сред до требуемой температуры.

Для получения теплоносителя требуемой температуры, предлагается сжигать топливо на беспламенной горелке по патенту RU №2335699 с применением способа сжигания топлива по патенту RU №2347977. Применение беспламенной горелки с сочетанием со способом сжигания топлива с поддержанием заданной адиабатической температуры горения позволяет практически полностью сжигать топливо без его недожога, при этом содержание кислорода в окислителе количественно поддерживается на уровне, близком к стехиометрическому. То есть коэффициент избытка воздуха принимается близким к 1-1,05. Адиабатическая температура горения топлива определяет температуру дымовых газов (теплоносителя), подаваемых в теплообменный аппарат для передачи теплоты к нагреваемой среде, при этом не требуется понижение температуры теплоносителя путем его разбавления воздухом. Горение топлива при адиабатической температуре не выше 1200°С практически полностью исключает образование вредных веществ СО и NOx. Таким образом, исключается выброс вредных веществ в окружающую среду с отходящими дымовыми газами. Очень важно, что дымовой газ после беспламенной горелки имеет одинаковую температуру по всему объему. После передачи теплоты нагреваемой среде в нагревателе, дымовой газ поступает в рекуперативный теплообменный аппарат радиально-спирального типа, где отдает теплоту воздуху, смешанному с дымовым газом, охлаждаясь при этом до температуры 120-140°С и далее выбрасывается в атмосферу.

Предлагаемые технические решения повышают степень полезного использования теплоты, полученной при сжигании топлива, минимизируют или полностью исключают обслуживание аппарата за счет исключения необходимости периодической очистки теплообменных поверхностей от отложений кокса и др.

Аппарат для нагрева нефти и продуктов ее переработки представляет собой вертикальный цилиндрический корпус с верхним и нижним днищами. Внутри корпуса вдоль продольной оси аппарата последовательно сверху вниз установлены беспламенная горелка, нагреватель нефти и подогреватель воздуха смешанного с дымовыми газами. Верхняя кольцеобразная камера беспламенной горелки сообщается с патрубком входа топлива в горелку, а нижняя кольцеобразная камера сообщается с внутренней полостью верхнего теплообменного блока нагревателя нефти и продуктов ее переработки для прохода теплоносителя аксиально сверху вниз по внутренним щелевым каналам теплообменных блоков нагревателя нефти. Внутренняя полость нижнего теплообменного блока нагревателя нефти сообщается с кольцеобразной камерой, примыкающей к нижнему торцу этого блока, а также сообщается с внутренней полостью верхнего теплообменного блока подогревателя воздуха смешанного с дымовыми газами и примыкает к нему. Внутренняя полость нижнего теплообменного блока подогревателя воздуха смешанного с дымовыми газами сообщается с установленной ниже кольцеобразной камерой и примыкает к ней, которая также сообщается с патрубком выхода дымового газа из аппарата. При этом все внутренние щелевые канаты всех теплообменных блоков подогревателя воздуха смешанного с дымовым газом для прохода теплоносителя в аксиальном направлении, а также наружные щелевые каналы для прохода нагреваемого воздуха смешанного с дымовым газом в радиально-спиральном направлении имеют одинаковую ширину. А ширина наружных щелевых каналов теплообменных блоков нагревателя нефти для прохода нагреваемой среды в радиально-спиральном направлении значительно меньше ширины внутренних щелевых каналов для прохода теплоносителя в аксиальном направлении и определяется в зависимости от расхода нагреваемой среды. В нижней части аппарата размещена цилиндрическая камера воздуха, смешанного с дымовым газом, которая сообщается с патрубком входа воздуха смешанного с дымовым газом в аппарат и с наружной полостью нижнего теплообменного блока подогревателя воздуха, посредством коаксиально установленной цилиндрической обечайки ограниченной горизонтальной перегородкой. Наружные полости смежных теплообменных блоков подогревателя воздуха смешанного с дымовым газом объединены наружной кольцеобразной камерой ограниченной горизонтальными кольцеобразными перегородками. А наружные полости смежных теплообменных блоков нагревателя нефти объединены наружными и внутренними кольцеобразными камерами, ограниченными горизонтальными кольцеобразными перегородками.

Аппарат для нагрева нефти и продуктов ее переработки работает следующим образом.

Топливо в беспламенную горелку поступает через патрубок входа топлива в кольцеобразную камеру, расположенную в верхней части аппарата над горелкой и далее направляется в горелку. Воздух, смешанный с частью дымового газа, через патрубок входа воздуха, смешанного с дымовым газом, поступает в цилиндрическую камеру, расположенную в нижней части аппарата, а из нее по внутренней цилиндрической полости, установленной коаксиально вдоль оси аппарата, поднимается вверх и поступает в наружные щелевые каналы нижнего теплообменного блока подогревателя воздуха. Далее воздух, смешанный с частью дымового газа, проходит наружные щелевые каналы в радиально-спиральном направлении нижнего теплообменного блока, по наружной кольцевой камере поднимается вверх и поступает в наружные щелевые каналы следующего теплообменного блока. Из верхнего теплообменного блока подогревателя воздуха нагретый воздух, смешанный с частью дымового газа, по цилиндрическому пространству вдоль вертикальной оси аппарата поднимается вверх и поступает в беспламенную горелку. Количество теплообменных блоков подогревателя воздуха устанавливается расчетом для обеспечения требуемой степени утилизации теплоты теплоносителя до выброса его в атмосферу.

Теплоноситель, с заданной температурой на выходе из беспламенной горелки, последовательно проходит аксиально с верху вниз по внутренним щелевым каналам всех теплообменных блоков нагревателя нефти и подогревателя воздуха и, отдав теплоту, охлаждается до температуры не более 140°С, поступает в кольцеобразную камеру теплоносителя и далее из нее через патрубок выхода выводится из аппарата.

Нагреваемая среда - нефть или продукты ее переработки, поступает в нагреватель через патрубок входа нагреваемой среды, далее, посредством наружных и внутренней кольцеобразных камер проходит последовательно теплообменные блоки снизу вверх по наружным спиралеобразным щелевым каналам и через патрубок выхода нагреваемой среды выводится из аппарата.

По тракту теплоносителя аппарат может работать как при давлении больше атмосферного, так и при давлении ниже атмосферного.

В дальнейшем изобретение поясняется конкретным примером его выполнения и прилагаемыми чертежами на фиг. 1-4, на которых схематично изображены:

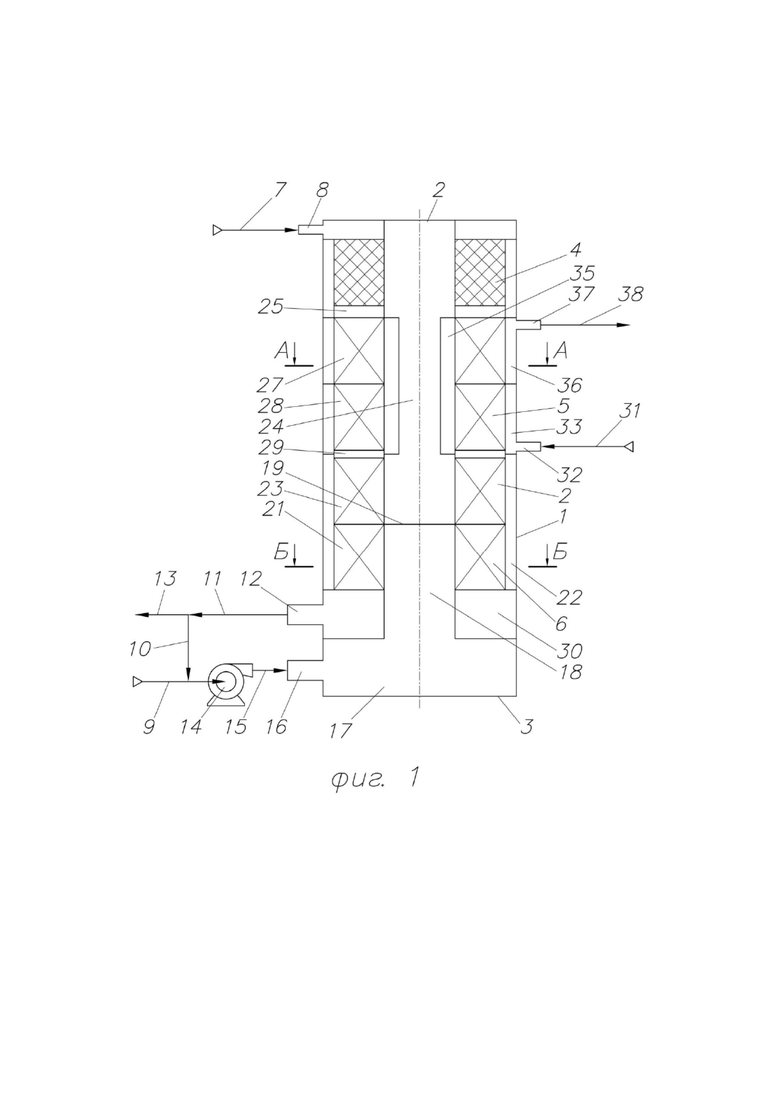

на фиг. 1 - Продольный разрез аппарата для нагрева нефти с размещенными в нем беспламенной горелкой, нагревателем нефти и подогревателем воздуха, смешанного с дымовым газом, для работы по тракту теплоносителя при давлении больше атмосферного.

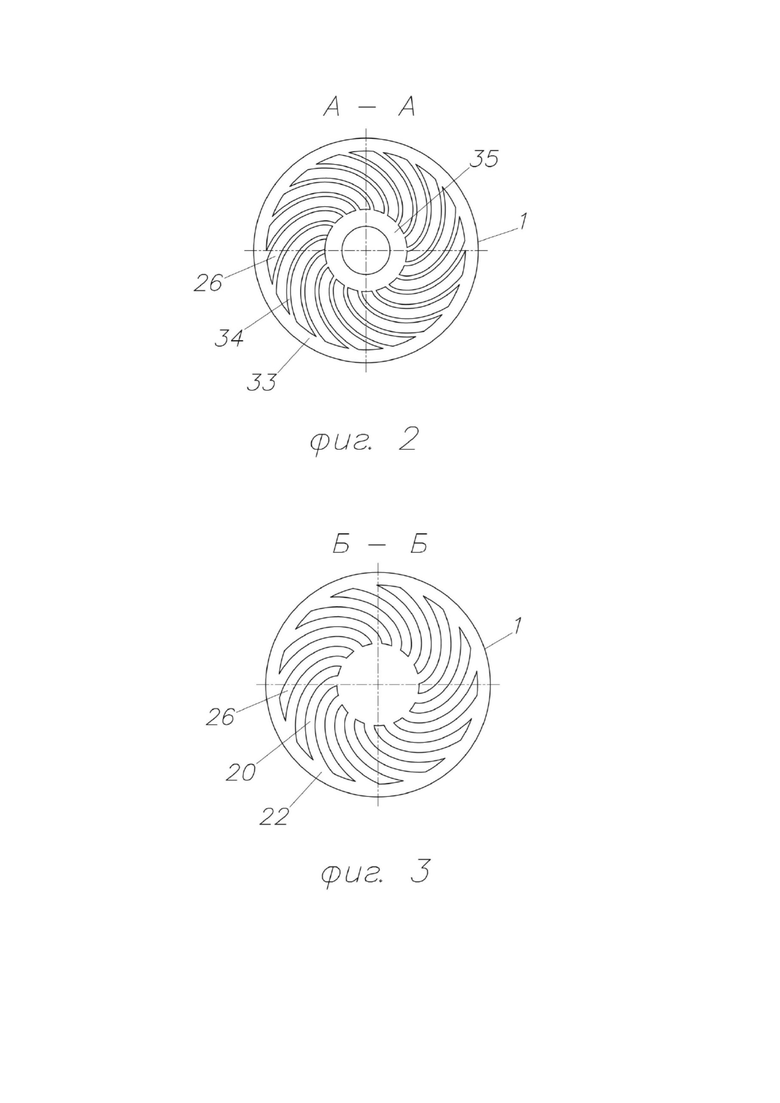

на фиг. 2 - Поперечное сечение аппарата в месте установки теплообменного блока нагревателя нефти (сечение А-А).

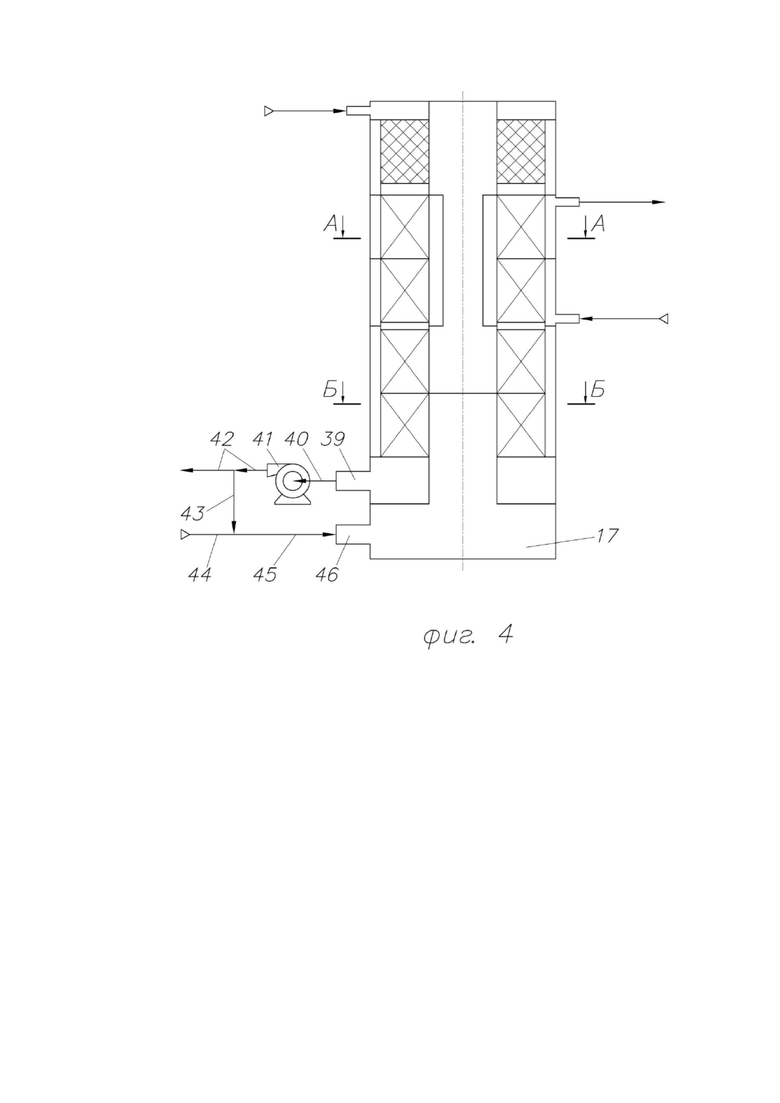

на фиг. 3 - Поперечное сечение аппарата в месте установки теплообменного блока подогревателя воздуха, смешанного с дымовым газом (сечение Б-Б).

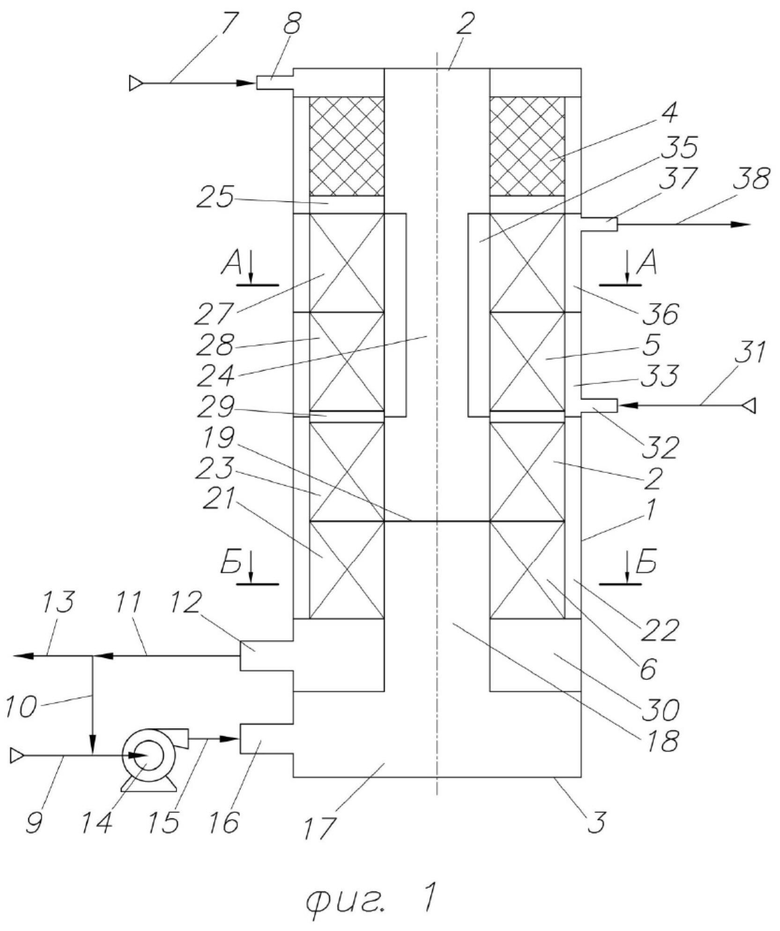

на фиг. 4 - Продольный разрез аппарата для нагрева нефти с размещенными в нем беспламенной горелки, нагревателем нефти и подогревателем воздуха смешанного с дымовым газом для работы по тракту теплоносителя при давлении меньше атмосферного.

Аппарат для нагрева нефти и продуктов ее переработки представляет собой вертикальный цилиндрический корпус 1 с верхним 2 и нижним 3 днищами. Вдоль продольной оси аппарата последовательно сверху вниз установлены один за другим беспламенная горелка 4, нагреватель нефти 5 и подогреватель воздуха, смешанного с дымовыми газами 6. Топливо в беспламенную горелку поступает по линии 7 через патрубок 8, а воздух поступает по линии 9 смешивается с частью дымового газа по линии 10, выходящего по линии 11 из патрубка 12 аппарата для нагрева нефти. Остальная часть дымового газа по линии 13 сбрасывается в атмосферу. Воздух, смешанный с дымовым газом вентилятором 14 по линии 15 через патрубок 16 подается в нижнюю цилиндрическую полость 17 аппарата нагрева нефти, далее поднимается по внутренней цилиндрической трубе 18 до перегородки 19 и поступает в наружные спиралеобразные щелевые каналы 20 теплообменного блока 21, проходит кольцеобразную полость 22 и поступает в наружные спиралеобразные щелевые каналы 20 следующего по ходу теплообменного блока 23. Пройдя наружные щелевые каналы 20 воздух, смешанный с дымовым газом, поднимается по внутренней цилиндрической полости аппарата 24 и поступает в беспламенную горелку 4. В беспламенной горелке 4 топливо окисляется воздухом, смешанным с дымовым газом при требуемой (заданной) адиабатической температуре горения и образующиеся продукты сгорания (теплоноситель) проходят кольцеобразную камеру 25 и поступают во внутренние щелевые каналы 26 верхнего теплообменного блока нагревателя нефти 27. Далее теплоноситель аксиально проходит, отдавая теплоту, сверху вниз через внутренние щелевые каналы 26 теплообменный блок 28 нагревателя нефти 5 и через кольцеобразную камеру 29 поступает в теплообменные блоки 23 и 21 подогревателя воздуха смешанного с дымовыми газами 6 и поступает в кольцеобразную камеру 30, откуда через патрубок 12 выводится из аппарата. Нагреваемая среда поступает в нагреватель нефти 5 по линии 31 через патрубок 32 и поступает в нижнюю наружную кольцеобразную камеру 33, а из нее в наружные щелевые канаты 34 нижнего теплообменного блока 28 нагревателя нефти 5. Далее нагреваемая среда проходит последовательно внутреннюю кольцеобразную камеру 35, наружные щелевые каналы 34 верхнего теплообменного блока 27, верхнюю наружную кольцеобразную камеру 36, а из нее через патрубок 37 по линии 38 выводится из аппарата.

При работе аппарата по тракту теплоносителя при давлении меньше атмосферного (см. фиг. 4) дымовой газ выводится из аппарата через патрубок 39 и по линии 40 поступает на всас дымососа 41. Из дымососа 41 дымовой газ по линии 42 выбрасывается в атмосферу. При этом из линии 42 часть дымового газа отбирается по линии 43 и смешивается с воздухом, поступающим в аппарат по линии 44. Воздух, смешанный с дымовым газом по линии 45 через патрубок 46 подается в нижнюю цилиндрическую полость 17 аппарата нагрева нефти. Далее тракт воздуха смешанного с дымовым газом и тракт дымового газа аналогичен как на фиг. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТОПЛИВА И НАГРЕВА ТЕХНОЛОГИЧЕСКИХ СРЕД | 2011 |

|

RU2444678C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| Способ газификации твердых топлив и газогенератор непрерывного действия для его осуществления | 2024 |

|

RU2825949C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2010 |

|

RU2418246C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 2007 |

|

RU2347977C1 |

| Способ регенерации водометанольного раствора | 2024 |

|

RU2835104C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2445262C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВ И НАГРЕВА ТЕХНОЛОГИЧЕСКИХ СРЕД И СПОСОБ СЖИГАНИЯ ТОПЛИВ | 2012 |

|

RU2506495C1 |

| Способ извлечения диоксида углерода из отходящих дымовых газов и установка для его осуществления | 2024 |

|

RU2832789C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 2018 |

|

RU2688050C1 |

Изобретение относится к аппаратам для нагрева, испарения и химического превращения нефти и вторичных продуктов ее переработки и может использоваться в качестве составной части многих процессов нефтегазопереработки и нефтехимии. Внутри цилиндрического корпуса аппарата вдоль его продольной оси последовательно сверху вниз установлены беспламенная горелка, нагреватель нефти и подогреватель воздуха, смешанного с дымовыми газами. Такое техническое решение обеспечило компактность аппарата, сокращение потери напора сред и уменьшило потребление топлива. Для получения теплоносителя используется беспламенная горелка, на которой сжигается газообразное или жидкое топливо, причем в качестве окислителя в горелку подается воздух с пониженным содержанием кислорода за счет его разбавления отходящим дымовым газом. Передача теплоты от теплоносителя к нагреваемой среде и подогрев воздуха, разбавленного дымовым газом, проводятся в теплообменных аппаратах радиально-спирального типа. Технический результат – сокращение вредных выбросов в окружающую среду, исключение застойных зон и отложений на теплообменной поверхности, исключение местных перегревов нагреваемой среды на отдельных участках теплообменной поверхности, снижение термического разложения нагреваемой среды при нагреве нефти и продуктов ее переработки и снижение массогабаритных характеристик аппарата. 5 з.п. ф-лы, 4 ил.

1. Аппарат для нагрева нефти и продуктов ее переработки, характеризующийся тем, что внутри вертикального цилиндрического корпуса с верхним и нижним днищами, с патрубками подвода и отвода нагреваемой среды, топлива и воздуха, смешанного с дымовым газом, вывода дымового газа из аппарата, вдоль продольной оси аппарата последовательно сверху вниз установлены беспламенная горелка, нагреватель нефти и подогреватель воздуха, смешанного с дымовым газом, причем теплообменная поверхность подогревателя воздуха, смешанного с дымовым газом, и нагревателя нефти сформирована из теплообменных блоков, а теплообменная поверхность каждого теплообменного блока сформирована из теплообменных элементов, представляющих собой попарно сваренные по контуру гладкие или гофрированные спиралеобразные стенки, образующие внутренние спиралеобразные щелевые каналы для прохода теплоносителя в аксиальном направлении сверху вниз вдоль вертикальной оси аппарата; теплообменные элементы спиралеобразной формы устанавливаются в теплообменные блоки, плотно прилегая друг к другу, образуя при этом наружные щелевые каналы спиралеобразной формы для прохода нагреваемой среды в радиально-спиральном направлении, причем в подогревателе воздуха, смешанного с дымовым газом, ширина щелевых каналов для прохода теплоносителя и воздуха, смешанного с дымовым газом, одинакова, а в нагревателе нефти ширина щелевых каналов для прохода нагреваемой среды в радиально-спиральном направлении всегда меньше, чем ширина щелевых каналов для прохода теплоносителя в аксиальном направлении.

2. Аппарат для нагрева нефти и продуктов ее переработки по п. 1, характеризующийся тем, что в составе аппарата для получения теплоносителя используется беспламенная горелка, на которой сжигается газообразное или жидкое топливо, причем в качестве окислителя в горелку подается воздух с пониженным содержанием кислорода за счет его разбавления отходящим дымовым газом.

3. Аппарат для нагрева нефти и продуктов ее переработки по п. 1, характеризующийся тем, что сжигание топлива на беспламенной горелке проводится при адиабатической температуре горения не выше 1200°С.

4. Аппарат для нагрева нефти и продуктов ее переработки по п. 1, характеризующийся тем, что поддержание заданной адиабатической температуры горения осуществляется посредством регулирования содержания кислорода в окислителе путем изменения степени разбавления воздуха дымовыми газами.

5. Аппарат для нагрева нефти и продуктов ее переработки по п. 1, характеризующийся тем, что передача теплоты от теплоносителя к нагреваемой среде проводится в теплообменном аппарате радиально-спирального типа.

6. Аппарат для нагрева нефти и продуктов ее переработки по п. 1, характеризующийся тем, что давление по тракту нагреваемой среды определяется требованиями технологического процесса, а давление по тракту теплоносителя может быть принято или больше атмосферного, или ниже атмосферного.

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТОПЛИВА И НАГРЕВА ТЕХНОЛОГИЧЕСКИХ СРЕД | 2011 |

|

RU2444678C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 2007 |

|

RU2347977C1 |

| RU 2075020 C1, 10.03.1997 | |||

| ТЕПЛООБМЕННИК АСТАНОВСКОГО РАДИАЛЬНО-СПИРАЛЬНОГО ТИПА (ВАРИАНТЫ) | 2007 |

|

RU2348882C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ В МЕТАСТАБИЛЬНОМ СОСТОЯНИИ | 2017 |

|

RU2673545C2 |

| US 8317510 B2, 27.11.2012 | |||

| DE 10357082 B3, 07.04.2005. | |||

Авторы

Даты

2023-12-19—Публикация

2023-08-18—Подача