Изобретение относится к конвейерным весам, а именно, к устройствам, взвешивающим ленточный груз.

Известно весоизмерительное устройство на воздушной подушке, содержащее пневматический конвейер, промежуточную платформу с питающими отверстиями, платформу с отверстиям и дросселем, датчиком давления [1] К недостаткам названного решения можно отнести невозможность контроля массы погонного метра полосового материала, поскольку возможен механический контакт опорной поверхности ленты с ребрами промежуточной платформы во время образования воздушной подушки между платформами. Кроме того, нормальное функционирование известного устройства возможно только для изделий, площадь опорной поверхности которых не больше площади промежуточной платформы. Таким образом, измерение веса погонного метра длинномерных заготовок невозможно. Следует отметить, что в известном устройстве контроль массы изделий осуществляется периодически и только в статике. Непрерывное взвешивание поступающего ленточного материала известное устройство не реализует. Кроме того, известное техническое решение конструктивно не имеет фиксированного положения платформ друг относительно друга во время образования между ними воздушной подушки. Тем самым, повышается погрешность измерения, поскольку величина снимаемого параметра зависит от положения промежуточной платформы (см. Чертов Е.Д. Разработка и исследование пневматических контрольно-сортировочных автоматов для пищевой промышленности. Автореферат диссертации к.т.н. Воронеж, 1979 г.).

Наиболее близким техническим решением к заявляемому является устройство [2] содержащее платформу в виде коробки с перфорированной верхней стенкой, размещенную под ней питающую камеру, нижняя часть которой сообщена с источником сжатого газа, и регистрирующий прибор. В дополнительной камере с зазором размещена коробка, а питающая камера выполнены с горизонтальной пористой перегородкой, разделяющей ее на две полости. Причем, верхняя полость связана с регистрирующим прибором и сообщена с осевым отверстием дна дополнительной камеры, а перфорированная верхняя стенка коробки выпуклой в поперечном сечении.

Недостатком данного технического решения является следующее.

Для случая взвешивания достаточно массивных полосовых материалов имеет место уменьшение смазочного слоя воздуха под опорной поверхностью ленты. В этой связи неизбежны точечные механические контакты транспортируемого ленточного материала в области сопряжения с ребрами выпуклой стороны коробки, что приводит к нарушению работы системы в целом. Геометрические параметры в совокупности с расходно-перепадными характеристиками (расход дросселированного воздуха и давление в коробке) весоизмерительного узла заранее просчитываются и подбираются применительно к полотну с максимальной удельной нагрузкой (из всех возможных типоразмеров ленты). Однако последнее обстоятельство создает предпосылки к нарушению функционирования транспортной системы из-за возможности выброса промежуточной коробки из дополнительной камеры потоком воздуха при отсутствии ленточного материала на профилированной несущей поверхности транспортера. Поэтому для взвешивания достаточно тяжелых ленточных материалов подачу воздуха в промежуточную камеру необходимо проводить только после перекрытия ее опорной поверхности лентой.

Функционирование системы так же может быть нарушено при вынужденном прекращении подачи дросселированного воздуха (например, в режиме периодического взвешивания). В этом случае выступающая часть "осевшей" коробки препятствует продольному продвижению ленточного материала на воздушной подушке.

Кроме того, в процессе взвешивания возникают трудности при самоцентрировании движущейся ленты ввиду возможного механического контакта транспортной ленты с выступающими ребрами коробки. При этом происходит смещение коробки относительно оси движения ленты в дополнительной камере, следовательно, изменяется гидродинамическая обстановка в смазочном слое, что, в конечном итоге, приводит к искажению параметров весоизмерения. Кроме того, вследствие смещения движущегося ленточного материала относительно продольной оси симметрии несущей поверхности устройства материал на смежной технологической операции реза раскраивается либо на равномерные заготовки, либо на заготовки с разновеликой площадью реза.

Технической задачей является повышение надежности и работоспособности устройства.

Технический результат достигается тем, что в устройстве, содержащем несущую платформу в виде коробки с перфорированной верхней стенкой, размещенную под ней питающую камеру, нижняя часть которой сообщена с источником сжатого воздуха, дополнительной камерой с осевым отверстием и регистрирующим прибором, согласно изобретению, дополнительная камера выполнена сферической, в которой свободно размещен шар, не выступающий над рабочей поверхностью платформы. Половина каждой полусферы шара снабжена светоотражающим покрытием. При этом дополнительная камера оборудована фотоэлектрическим датчиком, который связан со вторым регистрирующим прибором.

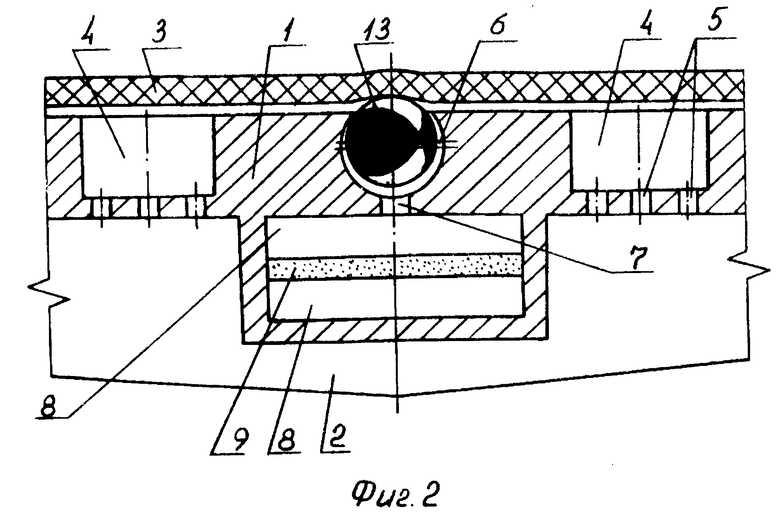

Сущность изобретения поясняется чертежами. На фиг.1 изображен общий вид устройства, поперечный разрез; на фиг.2 общий вид устройства, продольный разрез.

Устройство для взвешивания ленточного материала содержит несущую платформу 1, смонтированную на питающей камере 2 для создания динамической подушки под контролируемым ленточным материалом 3. На рабочей поверхности несущей платформы 1 выполнены ячейки 4, в основании которых равномерно расположены сквозные отверстия 5. Кроме того, на рабочей поверхности несущей платформы 1 выполнена сферическая, открытая в верхней части дополнительная камера 6 с осевым цилиндрическим отверстием 7. Сферическая дополнительная камера 6 соединена через отверстие 7 с питающей камерой 8, которая разделена горизонтальной пористой перегородкой 9. Нижняя половина питающей камеры 8 снабжена отверстием 10, соединенным через дроссель с источником сжатого воздуха. Верхняя половина питающей камеры 8 связана посредством измерительного отверстия 11 с регистрирующим прибором 12, шкала которого проградуирована в единицах веса. В дополнительной камере 6 свободно размещен шар 13. Половина каждой полусферы шара снабжена светоотражающим покрытием. В поверхности сферической дополнительной камеры 6 выполнен фотоэлектрический датчик 14, который находится в плоскости поперечного разреза под углом к вертикальной оси дополнительной камеры 6 и связан со вторым регистрирующим прибором 15.

Устройство работает следующим образом. В питающую камеру 2 повышенного из внешнего пневмоисточника (на фиг. не показан) нагнетается воздух. При этом, пройдя через отверстия 5 ячеек 4 профилированной несущей платформы 1, воздух попадает под ленту 3 и создает здесь воздушную прослойку. Подаваемый из воздушной магистрали через дроссель воздух свободно проходит через отверстие 10 в нижнюю половину питающей камеры 8, откуда, просачиваясь через пористую перегородку 9, попадает в верхнюю половину питающей камеры 8. Из верхней половины питающей камеры 8 воздух через осевое цилиндрическое отверстие 7 попадает в сферическую дополнительную камеру 6 и прижимает шар 13 к опорной поверхности транспортируемого ленточного материала 3. При этом между шаром 13 и дополнительной камерой 6 образуется смазочный слой воздуха. Дроссель обеспечивает постоянный и достаточный расход воздуха для сохранения воздушной подушки между всей рабочей поверхностью шара 13 и рабочей поверхностью дополнительной камеры 6. Организованный слой газовой смазки обеспечивает строгую симметричную ориентацию шара 13 в дополнительной камере 6. Тем самым достигается постоянство давления воздуха в верхней половине питающей камеры 8. Наличие пористой перегородки 9 исключает влияние пульсаций воздуха в верхней питающей половине камеры 8 и также обеспечивает постоянство давления в ее объеме, соответствующее конкретному значению веса (массы) погонного метра данного типа ленточного материала. Вращение самоцентрирующегося шара 13 в дополнительной камере 6 осуществляется практически без трения. Последнее позволяет передать влияние удельной нагрузки ленточного материала на величину давления воздуха в измерительной половине питающей камеры 8. Регистрация линейного перемещения ленточного материала 3 осуществляется посредством подсчета полных оборотов шара 13. Последнее достигается вследствие взаимодействия фотоэлектрического датчика 14 со светоотражающей поверхностью шара 13. Полный оборот соответствует одному циклу чередования светоотражающих участков шара 13, что фиксируется вторым регистрирующим прибором 15.

Контролирование веса погонного метра ленты другого типа осуществляется по соответствующей шкале регистрирующего прибора 12, например, манометра давления.

Расположение шара в сферической дополнительной камере на уровне рабочей поверхности весоизмерительного блока позволяет практически безинерционно осуществлять весоизмерение ленточного материала. Это обусловлено тем, что силовое воздействие опорной поверхности ленточного материала практически одновременно передается на шар.

Время срабатывания устройства определяется временем подъема шара к опорной поверхности ленты, и в случае клапанной подачи дросселированного воздуха под шар мгновенно. Исполнение силового элемента весоизмерительного устройства в виде шара (сферы) обеспечивает отсутствие механического контакта с рабочими элементами сферической дополнительной камеры. Тем самым, создаются условия беспрепятственной передачи вращательного движения опорной поверхности ленты шару. Наличие шара в дополнительной камере в совокупности с условием практического совпадения вертикальных осей, соответственно, вращающегося шара и открытой сферической дополнительной камеры способствует самоцентрированию транспортируемого ленточного материала и положительно влияет на объективность (достоверность) показаний весоизмерительного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2039944C1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2039945C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ПОЛОСОВОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2001 |

|

RU2183822C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ПРОТЕКТОРНОГО ПОЛОТНА | 2000 |

|

RU2194954C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ ИЗДЕЛИЯ ПРИ ПНЕВМОТРАНСПОРТИРОВАНИИ | 1994 |

|

RU2091722C1 |

| Устройство для взвешивания ленточного материала | 1990 |

|

SU1758442A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО ПОЛИМЕРНОГО ПОЛОТНА | 1993 |

|

RU2116195C1 |

| Анализатор измельчения сыпучих материалов | 1975 |

|

SU535486A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ЛЕНТОЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 1991 |

|

RU2017614C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЛЕНТОЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 1991 |

|

RU2017613C1 |

Использование: устройства, взвешивающие непрерывно поступающий ленточный груз. Сущность изобретения: устройство содержит платформу в виде коробки с перфорированной верхней стенкой, размещенную под ней питающую камеру, нижняя часть которой сообщена с источником сжатого воздуха, дополнительной камерой и шаром, при этом дополнительная камера выполнена сферической, верхняя точка размещенного в ней шара не выступает над рабочей поверхностью платформы. 2 ил.

Устройство для взвешивания ленточного материала, содержащее несущую платформу с перфорированной верхней стенкой, смонтированную на питающей камере, нижняя часть которой сообщена с источником сжатого воздуха, а ее верхняя часть соединена с открытой сверху дополнительной камерой через выполненное в последней осевое отверстие, и регистрирующий прибор, отличающееся тем, что дополнительная камера выполнена сферической и снабжена свободно размещенным в ней шаром со светоотражающим покрытием половины каждой полусферы, а также расположенным в ней фотоэлектрическим датчиком, связанным с вторым регистрирующим прибором.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конвейерные весы | 1986 |

|

SU1448215A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для взвешивания ленточного материала | 1990 |

|

SU1758442A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-20—Публикация

1993-03-29—Подача