Изобретение относится к конвейерным весам, а именно к устройствам, взвешивающим ленточный груз, и может быть использовано для контроля массы полосового материала и его геометрических параметров.

Известно весоизмерительное устройство на воздушной подушке, содержащее пневматический конвейер, питающую камеру с роликом и датчиком давления [Патент РФ 2039945, опубл. 20.07.95 г., Бюл. 20].

К недостаткам названного решения можно отнести погрешность измерения длины полосового материала, равную величине полного оборота ролика. В связи с этим длина отрезанной заготовки может недопустимо колебаться.

Кроме того, линейный контакт между роликом и материалом препятствует поперечному самоориентированию системы, что приводит к росту погрешности мерного реза.

Наиболее близким техническим решением к заявляемому является устройство для взвешивания ленточного материала, содержащее несущую платформу с выполненными в ней питающими ячейками и размещенную под ней камеру повышенного давления с пористой перегородкой, нижняя часть которой сообщена с источником сжатого воздуха, а верхняя через осевое отверстие соединена с дополнительной камерой, в которой свободно размещен шар, фотоэлектрический датчик и регистрирующий прибор [Патент РФ 2090845, опубл. 20.09.97 г., Бюл. 26].

Недостатками данного технического решения является следующее.

Геометрические параметры в совокупности с расходно-перепадными характеристиками (расход дросселированного воздуха и давление в камере) весоизмерительного узла подбираются применительно к материалу с максимальной удельной нагрузкой (из всех возможных типоразмеров ленты). Однако последнее обстоятельство создает предпосылки к нарушению функционирования транспортной системы из-за возможности потери механического контакта, когда высота воздушной прослойки будет больше высоты подъема сферы.

Погрешность измерения перемещения материала равна четвертой части окружности сферы, соответственно, длина отрезанной части полимерного полосового материала может колебаться в этих же пределах и является недопустимой погрешностью при проведении операции мерного реза. Кроме того, возможное совпадение линии разметки сферы с линией считывания фотодатчика приводит к отказу работы системы подсчета оборотов.

Немаловажен факт схода полосового материала при проведении замеров, приводящий к "запиранию" системы "шар - дополнительная камера".

Технической задачей изобретения является повышение надежности, точности контроля и работоспособности устройства.

Техническая задача решается тем, что в устройстве для контроля параметров полосового полимерного материала, содержащем несущую платформу с выполненными в ней питающими ячейками и размещенную под ней камеру повышенного давления (измерительную камеру), с пористой перегородкой, нижняя часть которой сообщена с источником сжатого воздуха, а верхняя через осевое отверстие соединена с дополнительной камерой, в которой свободно размещен шар, фотоэлектрический датчик и регистрирующий прибор, новым является то, что дополнительная камера выполнена в виде гибкого гофрированного цилиндрического кармана с полусферическим дном, поверхность диамагнитной сферы равномерно снабжена дискретным покрытием в виде чередующихся светоотражающих и светопоглощающих меридиональных линий, кроме того, совпадая с линией полюсов, в сфере размещен ферромагнитный стержень, а в измерительной камере, осесимметрично ей, вдоль линии пересечения плоскости сопряжения полусферического дна с цилиндрической частью и плоскости поперечного сечения несущей платформы расположена пара магнитов.

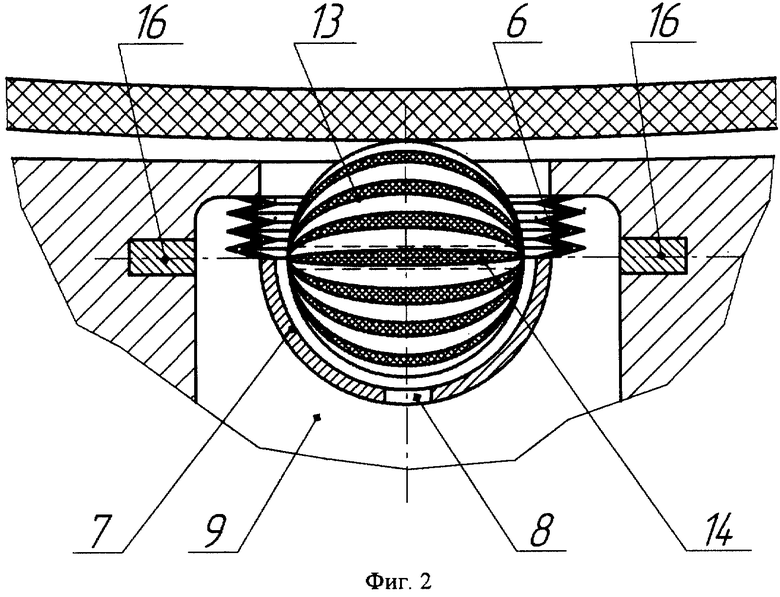

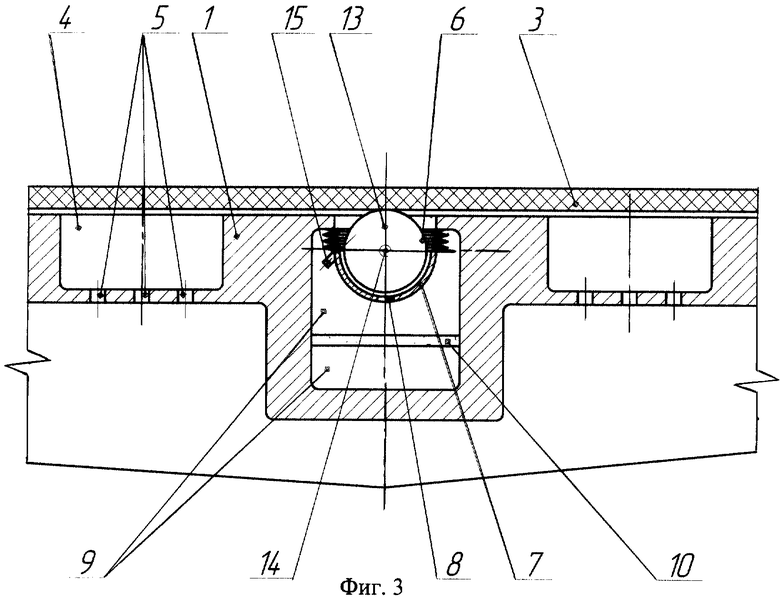

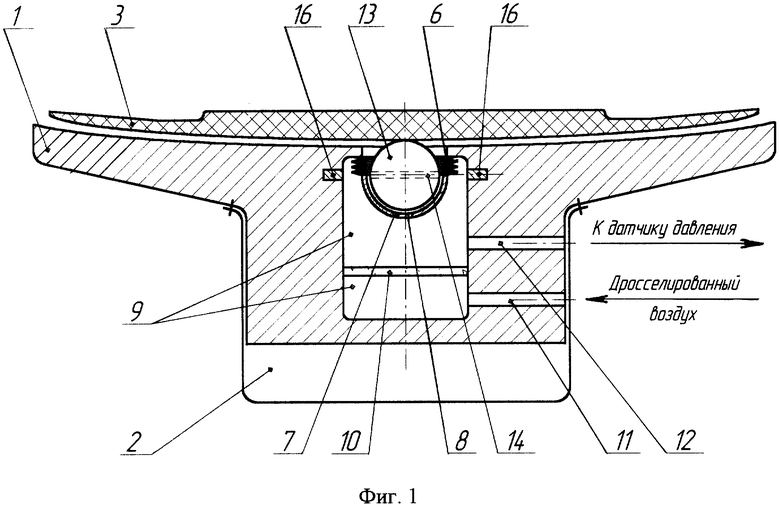

Сущность изобретения поясняется чертежами. На фиг.1 изображен общий вид устройства, поперечный разрез; на фиг.2 - увеличенный вид кармана со сферой; на фиг.3 - общий вид устройства, продольный разрез.

Технический результат заключается в повышение надежности, точности контроля и работоспособности устройства.

Устройство для контроля параметров полосового полимерного материала содержит горизонтальную несущую платформу 1, смонтированную на камере повышенного давления 2 для создания динамической воздушной подушки под контролируемым полосовым полимерным материалом 3. На рабочей поверхности несущей платформы 1 выполнены питающие ячейки 4 (фиг.3), в основании которых равномерно выполнена сквозная перфорация 5. На рабочей поверхности несущей платформы 1 выполнен гибкий гофрированный цилиндрический карман 6 с полусферическим дном 7. Причем вертикальные оси симметрии несущей платформы 1, питающих ячеек 4 и кармана 6 лежат в одной плоскости. Дно 7 кармана 6 снабжено вертикальным осевым цилиндрическим отверстием 8 для соединения с измерительной камерой (камерой повышенного давления) 9, которая разделена горизонтальной пористой перегородкой 10. Нижняя половина измерительной камеры 9 снабжена горизонтальным отверстием 11, соединенным через дроссель с источником сжатого воздуха (не показан). Верхняя половина измерительной камеры 9 снабжена горизонтальным отверстием 12, соединенным с датчиком давления (не показан), шкала которого отградуирована в единицах веса. В цилиндрическом кармане 6 свободно размещен шар (сфера) 13 из диамагнитного материала, внутри которого размещен ферромагнитный стержень 14, совпадающий с линией полюсов. Поверхность сферы равномерно снабжена дискретной разметкой в виде чередующихся светопоглощающих и светоотражающих меридиональных линий. В области линии сопряжения кармана 6 с полусферическим дном 7 установлен фотоэлектрический датчик 15 (фиг. 3), который находится в плоскости продольного сечения кармана. Датчик 15 связан с регистрирующим прибором (не показан). В измерительной камере 9, осесимметрично ей, вдоль линии пересечения плоскости сопряжения полусферического дна 7 с цилиндрической частью 6 и плоскости поперечного сечения несущей платформы 1 расположена пара магнитов 16.

Работа описываемого устройства пояснена на примере включения его в поточную линию производства протекторов шинной промышленности.

Устройство работает следующим образом.

В камеру повышенного давления 2 из внешнего пневмоисточника (не показан) нагнетается воздух, который через сквозную перфорацию 5 попадает в питающие ячейки 4 профилированной несущей платформы 1. Со смежной технологической операции полосовой полимерный материал 3 подается на несущую платформу 1, где между ее рабочей поверхностью и опорной поверхностью полосового материала образуется несущая воздушная прослойка. Одновременно, через отверстие 11 в нижнюю часть измерительной камеры 9 от внешнего пневмоисточника нагнетается дросселированный воздух, который, просачиваясь через пористую перегородку 10, попадает в верхнюю часть измерительной камеры 9. Из верхней части измерительной камеры 9 воздух через осевое цилиндрическое отверстие 8 попадает в гибкий гофрированный цилиндрический карман 6 и прижимает сферу 13 к опорной поверхности транспортируемого полосового полимерного материала 3. При этом между шаром 13 и карманом 6 образуется смазочный слой воздуха.

Дроссель обеспечивает постоянный и достаточный расход воздуха для сохранения воздушной подушки между всей рабочей поверхностью сферы 13 и рабочей поверхностью кармана 6. Организованный слой газовой смазки обеспечивает строгую симметричную ориентацию сферы 13 в кармане 6. Наличие пористой перегородки 10 исключает влияние пульсаций воздуха в верхней части измерительной камеры 9 и также обеспечивает постоянство давления в ее объеме. Кроме того, выполнение цилиндрической части кармана 6 из гибкого гофрированного материала позволяет обеспечить гарантированный контакт между сферой 13 и транспортируемым материалом 3. Вращение самоцентрирующегося шара 13 в кармане 6 осуществляется практически без трения. Контроль массы полосового полимерного материала осуществляется по показаниям шкалы регистрирующего прибора (не показан), фиксирующего изменение давления в измерительной камере 9.

Контроль продольного перемещения полосового полимерного материала 3 осуществляется посредством фотоэлектрического датчика 15, который фиксирует чередование светоотражающих и светопоглощающих меридиональных линий сферы 13, что регистрируется прибором (не показан). Точность измерения перемещений материала определяется размером светоотражающей разметки.

Расположение шара в кармане 6 на уровне рабочей поверхности блока контроля параметров позволяет практически безинерционно осуществлять массоконтроль ленточного материала. Это обусловлено тем, что силовое воздействие опорной поверхности ленточного материала практически одновременно передается на шар.

Время срабатывания устройства определяется временем подъема шара к опорной поверхности ленты, и в случае клапанной подачи дросселированного воздуха под шар - мгновенно. Исполнение силового элемента массоконтрольного устройства в виде шара обеспечивает отсутствие механического контакта с рабочими элементами полусферического дна кармана. Тем самым создаются условия беспрепятственной передачи вращательного движения опорной поверхности ленты шару. Наличие шара в кармане в совокупности с практическим совпадением вертикальных осей, соответственно, вращающегося шара и открытого кармана способствует самоцентрированию транспортируемого ленточного материала и положительно влияет на объективность (достоверность) показаний массоконтрольного устройства.

По результатам контроля массы и геометрических параметров полосового полимерного материала осуществляется отбраковка полученных заготовок.

Итак, предложенное устройство позволяет:

- повысить надежность работы устройства;

- повысить точность контроля продольного перемещения полосового полимерного материала, а также точность контроля его массы.

Изобретение относится к устройствам, взвешивающим ленточный груз, и может быть использовано для контроля массы полосового материала и его геометрических параметров. Устройство содержит несущую платформу 1 с выполненными в ней питающими ячейками 4 и размещенную под ней измерительную камеру 9 с пористой перегородкой 10, нижняя часть которой сообщена с источником сжатого воздуха. Верхняя часть через осевое отверстие 8 соединена с гибким гофрированным цилиндрическим карманом 6 с полусферическим дном 7, в котором свободно размещен шар 13. Поверхность шара 13 равномерно снабжена дискретным покрытием в виде чередующихся светоотражающих и светопоглощающих меридиональных линий. Шар 13 содержит ферромагнитный стержень, который совпадает с линией, проходящей через полюса шара 13. В измерительной камере, осесимметрично ей, вдоль линии пересечения плоскости сопряжения полусферического дна с цилиндрической частью и плоскости поперечного сечения несущей платформы расположена пара магнитов. Технический результат: повышение точности контроля и надежности работы устройства. 3 ил.

Устройство для контроля параметров полосового полимерного материала, содержащее несущую платформу с выполненными в ней питающими ячейками и размещенную под ней камеру повышенного давления (измерительную камеру) с пористой перегородкой, нижняя часть которой сообщена с источником сжатого воздуха, а верхняя часть через осевое отверстие соединена с дополнительной камерой, в которой свободно размещен шар, фотоэлектрический датчик и регистрирующий прибор, отличающееся тем, что дополнительная камера выполнена в виде гибкого гофрированного цилиндрического кармана с полусферическим дном, поверхность диамагнитной сферы равномерно снабжена дискретным покрытием в виде чередующихся светоотражающих и светопоглощающих меридиональных линий, кроме того, совпадая с линией полюсов, в ней размещен ферромагнитный стержень, а в измерительной камере, осесимметрично ей, вдоль линии пересечения плоскости сопряжения полусферического дна с цилиндрической частью и плоскости поперечного сечения несущей платформы расположена пара магнитов.

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2039945C1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 1993 |

|

RU2090845C1 |

| СПОСОБ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ВЕСА ИЗДЕЛИЙ ИЗ МАТЕРИАЛОВ МАЛОЙ УДЕЛЬНОЙ ПЛОТНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2093797C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ ИЗДЕЛИЯ ПРИ ПНЕВМОТРАНСПОРТИРОВАНИИ | 1994 |

|

RU2091722C1 |

Авторы

Даты

2002-06-20—Публикация

2001-02-20—Подача