Изобретение относится к конвейерным весам, а именно к устройствам, взвешивающим ленточный груз, и может быть использовано для контроля массы и геометрических параметров полосового полимерного материала, в частности протекторного полотна шинного производства.

Известно весоизмерительное устройство на воздушной подушке, содержащее пневматический конвейер и питающую камеру с роликом и датчиком давления [Патент РФ 2039945].

Наиболее близким техническим решением к заявляемому является устройство, которое содержит платформу с перфорированной верхней стенкой, размещенную под ней питающую камеру и дополнительную камеру с шаром и расположенным в ней фотоэлектрическим датчиком, связанным с регистрирующим прибором [Патент РФ 2090845].

Общими недостатками этих технических решений являются следующие. Устройства характеризуются высокой погрешностью измерения массы, величина которой соизмерима с пределами изменения контролируемого параметра. Кроме того, известные технические решения обладают высокой погрешностью измерения линейного продольного перемещения, равной величине полного оборота ролика или сферы, непосредственно зависящей от их геометрических параметров. В известных устройствах отсутствует возможность измерения линейного поперечного перемещения протекторного полотна.

Технической задачей изобретения является повышение надежности, точности контроля и работоспособности устройства.

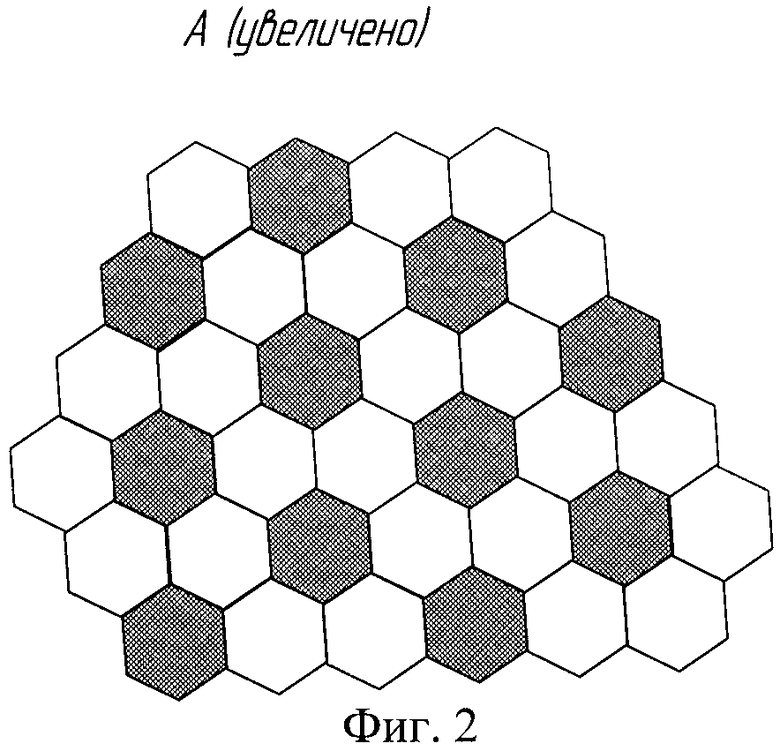

Техническая задача решается тем, что в устройстве для контроля параметров протекторного полотна, содержащем несущую платформу с перфорированной верхней стенкой, размещенной под ней питающей камерой, нижняя часть которой сообщена с источником сжатого воздуха, а верхняя соединена с дополнительной камерой осевым отверстием, в которой свободно размещен шар, установленный в камере фотоэлектрический датчик соединен с регистрирующим прибором, новым является то, что дополнительная камера выполнена в виде цилиндрического кармана со сферическим дном, поверхность шара, изготовленного из ферромагнитного материала, снабжена дискретным покрытием в виде состыкованных друг с другом чередующихся светоотражающих и светопоглощающих равносторонних шестиугольников, причем те из них, что расположены в вершинах равносторонних треугольников, имеют светопоглощающее, а остальные - светоотражающее, установленные при этом два фотоэлектрических датчика размещаются таким образом, что их продольные оси симметрии находятся в плоскостях поперечного и продольного сечения кармана, причем каждый датчик выполнен в виде соединенных друг с другом двух фотоэлектрических датчиков, расстояние между которыми равно 2/3 ширины шестиугольника, которыми размечена поверхность шара, кроме того, карман обхватывает тороидальная катушка индуктивности, выполняющая роль датчика контроля массы и электромагнита, препятствующего уносу шара при достаточно больших расходах воздуха в момент отсутствия протекторного полотна, соединенная со вторым регистрирующим прибором, контроль геометрических параметров протекторного полотна осуществляется при помощи фотоэлектрических датчиков, расположенных по краям несущей платформы.

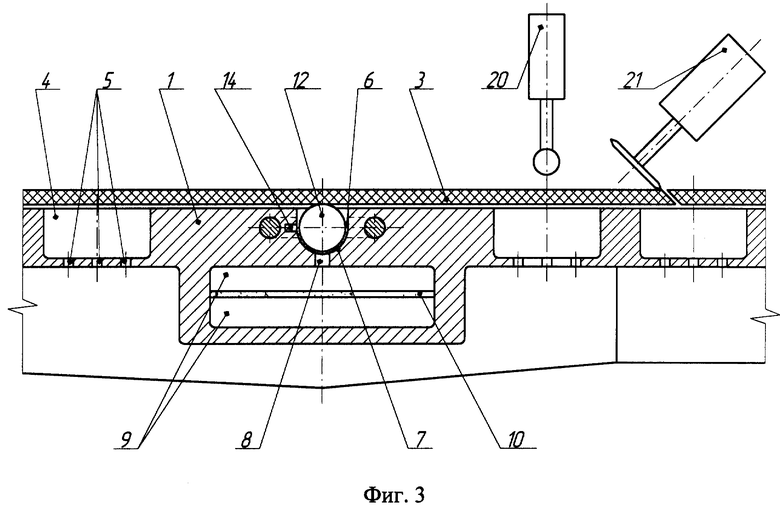

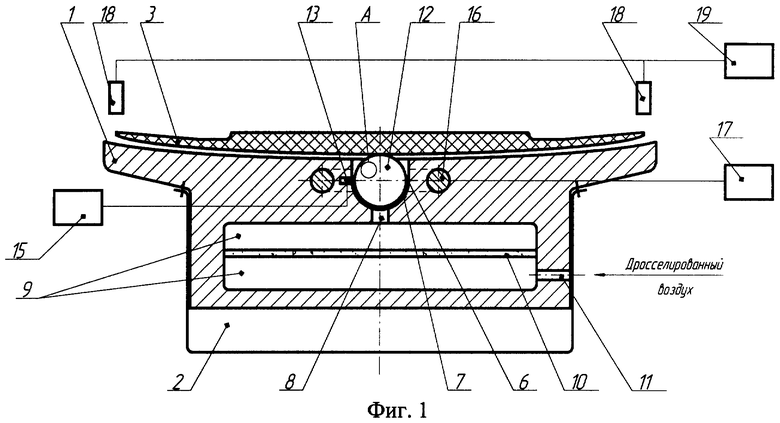

Сущность изобретения поясняется чертежами. На фиг.1 изображен общий вид устройства, поперечный разрез; на фиг.2 - увеличенный вид поверхности шара; на фиг.3 - общий вид устройства, продольный разрез.

Технический результат заключается в повышении надежности, точности контроля и работоспособности устройства.

Устройство для контроля массы и геометрических параметров ленточного материала содержит горизонтальную несущую платформу 1, смонтированную на камере повышенного давления 2 для создания динамической воздушной подушки под контролируемым полосовым полимерным полотном 3. На рабочей поверхности несущей платформы 1 выполнены ячейки 4 (фиг.3), в основании которых равномерно расположены сквозные отверстия 5. На рабочей поверхности несущей платформы 1 выполнен цилиндрический карман 6 с полусферическим дном 7. Причем вертикальные оси симметрии несущей платформы 1, питающих ячеек 4 и кармана 6 лежат в одной плоскости. Дно 7 кармана 6 снабжено вертикальным осевым цилиндрическим отверстием 8 для соединения с питающей камерой 9, которая разделена горизонтальной пористой перегородкой 10. Нижняя половина питающей камеры 9 снабжена горизонтальным отверстием 11, соединенным через дроссель с источником сжатого воздуха (на фигурах не показан).

В цилиндрическом кармане 6 свободно размещен шар (сфера) 12 из ферромагнитного материала. Поверхность шара равномерно снабжена разметкой в виде состыкованных друг с другом правильных шестиугольников (фиг.2). Причем фигуры, расположенные в вершинах равносторонних треугольников, имеют светопоглощающее покрытие. Поверхность остальных шестиугольников снабжена светоотражающим покрытием. В области линии сопряжения кармана 6 с полусферическим дном 7 установлены два фотоэлектрических датчика 13 (фиг.1) и 14 (фиг.3), которые находятся в плоскостях поперечного и продольного сечения кармана перпендикулярно к вертикальной оси кармана 6. Каждый датчик выполнен в виде соединенных друг с другом двух фотоэлектрических датчиков, расстояние между которыми равно 2/3 ширины шестиугольника, которыми размечена поверхность шара. Датчики 13 и 14 связаны с регистрирующим прибором 15.

Соосно с цилиндрическим карманом 6 в несущей платформе 1 расположена тороидальная катушка индуктивности 16, связанная с показывающим и регистрирующим прибором 17, шкала которого отградуирована в единицах массы. Фотоэлектрические датчики 18 контроля линейных геометрических параметров протекторного полотна установлены по поперечным краям несущей платформы 1 и связаны с регистрирующим прибором 19. Устройство содержит подпружиненный ролик для фиксации заготовки 3 в момент мерного реза с приводом от пневмоцилиндра 20 и электроприводной отрезной нож 21 (фиг.3). Для отбраковки полученной протекторной заготовки (не показана) устройство снабжено пневмоконвейером (не показан) отбора и выбраковки.

Работа описываемого устройства пояснена на примере включения его в поточную линию производства протекторов шинной промышленности.

Устройство работает следующим образом.

В камеру повышенного давления 2 из внешнего пневмоисточника (не показан) нагнетается воздух, который через отверстия 5 попадает в ячейки 4 профилированной несущей платформы 1. Со смежной технологической операции протекторное полотно 3 подается на несущую платформу 1, где между ее рабочей поверхностью и опорной поверхностью протекторного полотна образуется несущая воздушная прослойка. Одновременно, через отверстие 11 в нижнюю часть питающей камеры 9 от внешнего пневмоисточника нагнетается дросселированый воздух, который, просачиваясь через пористую перегородку 10, попадает в верхнюю часть питающей камеры 9. Из верхней части питающей камеры 9 воздух через осевое цилиндрическое отверстие 8 попадает в цилиндрический карман 6 и прижимает шар 12 к опорной поверхности транспортируемого протекторного полотна 3. При этом между шаром 12 и карманом 6 образуется смазочный слой воздуха. Дроссель обеспечивает постоянный и достаточный расход воздуха для сохранения воздушной подушки между всей рабочей поверхностью шара 12 и рабочей поверхностью кармана 6. Организованный слой газовой смазки обеспечивает строгую симметричную ориентацию шара 12 в кармане 6. Наличие пористой перегородки 10 исключает влияние пульсаций воздуха в верхней части питающей камеры 9 и также обеспечивает постоянство давления в ее объеме. Вращение самоцентрирующегося шара 12 в кармане 6 осуществляется практически без трения. Контроль массы протекторного полотна осуществляется по показаниям шкалы регистрирующего прибора 17 по изменению индуктивности катушки 16, вызванному перемещением шара 12, которая выполняет роль ферромагнитного сердечника. Кроме того, тороидальная катушка индуктивности используется как электромагнит и препятствует уносу шара в момент отсутствия протекторного полотна.

Контроль продольного и поперечного перемещения протекторного полотна 3 осуществляется посредством фотоэлектрических датчиков 13 и 14, которые фиксируют чередование светоотражающих и светопоглощающих участков шара 12, что регистрируется прибором 15. Точность измерения перемещений полотна определяется размером светоотражающей разметки.

Контроль линейных геометрических параметров ленточного материала осуществляется датчиками 18 и регистрируется вторичным прибором 19.

Расположение шара в кармане 6 на уровне рабочей поверхности блока контроля параметров позволяет практически безынерционно осуществлять массоконтроль ленточного материала. Это обусловлено тем, что силовое воздействие опорной поверхности ленточного материала практически одновременно передается на шар. Кроме того, цилиндрическая форма кармана 6 позволяет избежать эффекта клапанного запирания шаром.

Время срабатывания устройства определяется временем подъема шара к опорной поверхности ленты и в случае клапанной подачи дросселированного воздуха под шар - мгновенно. Исполнение силового элемента массоконтрольного устройства в виде шара обеспечивает отсутствие механического контакта с рабочими элементами сферического дна кармана. Тем самым создаются условия беспрепятственной передачи вращательного движения опорной поверхности ленты шару. Наличие шара в кармане в совокупности с практическим совпадением вертикальных осей вращающегося шара и открытого кармана способствует самоцентрированию транспортируемого ленточного материала и положительно влияет на объективность (достоверность) показаний массоконтрольного устройства.

По результатам контроля массы и геометрических параметров протекторного полотна осуществляется отбраковка полученных заготовок.

Итак, изобретение позволяет:

- повысить надежность работы устройства;

- повысить точность контроля продольного и поперечного перемещения протекторного полотна, а также точность контроля его массы.

Использование: для контроля массы и геометрических параметров полосового полимерного материала, в частности протекторного полотна шинного производства. Устройство содержит несущую платформу 1 в виде коробки с перфорированной верхней стенкой, размещенную под ней питающую камеру 9, нижняя часть которой сообщена с источником сжатого воздуха, а верхняя соединена с цилиндрическим карманом 6 с полусферическим дном 7. В кармане 6 свободно размещен шар 12, поверхность которого снабжена дискретными светоотражающими и светопоглощающими покрытиями в виде состыкованных друг с другом равносторонних шестиугольников. Устройство содержит два фотоэлектрических датчика, соединенных с регистрирующим прибором. Каждый датчик выполнен в виде соединенных друг с другом двух фотоэлектрических датчиков, расстояние между которыми равно 2/3 ширины шестиугольников, которыми размечена поверхность шара 12. Карман 6 обхватывает тороидальная катушка индуктивности, выполняющая роль датчика контроля массы и электромагнита, препятствующего уносу шара 12 в момент отсутствия протекторного полотна 3. Катушка соединена со вторым регистрирующим прибором. Технический результат: повышение точности контроля. 3 ил.

Устройство для контроля параметров протекторного полотна, содержащее несущую платформу с перфорированной верхней стенкой, размещенную под ней питающую камеру, нижняя часть которой сообщена с источником сжатого воздуха, а верхняя соединена с дополнительной камерой осевым отверстием, в которой свободно размещен шар, установленный в камере фотоэлектрический датчик соединен с регистрирующим прибором, отличающееся тем, что дополнительная камера выполнена в виде цилиндрического кармана со сферическим дном, поверхность шара, изготовленного из ферромагнитного материала, снабжена дискретным покрытием в виде состыкованных друг с другом чередующихся светоотражающих и светопоглощающих равносторонних шестиугольников, причем те из них, что расположены в вершинах равносторонних треугольников, имеют светопоглощающее, а остальные - светоотражающее покрытие, установленные при этом два фотоэлектрических датчика размещаются таким образом, что их продольные оси симметрии находятся в плоскостях поперечного и продольного сечения кармана, причем каждый датчик выполнен в виде соединенных друг с другом фотоэлектрических датчиков, расстояние между которыми равно 2/3 ширины шестиугольника, которыми размечена поверхность шара, кроме того, карман обхватывает тороидальная катушка индуктивности, выполняющая роль датчика контроля массы и электромагнита, препятствующего уносу шара при достаточно больших расходах воздуха в момент отсутствия протекторного полотна, соединенная со вторым регистрирующим прибором, контроль геометрических параметров протекторного полотна осуществляется при помощи фотоэлектрических датчиков, расположенных по краям несущей платформы.

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 1993 |

|

RU2090845C1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2039945C1 |

| СПОСОБ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ВЕСА ИЗДЕЛИЙ ИЗ МАТЕРИАЛОВ МАЛОЙ УДЕЛЬНОЙ ПЛОТНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2093797C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ ИЗДЕЛИЯ ПРИ ПНЕВМОТРАНСПОРТИРОВАНИИ | 1994 |

|

RU2091722C1 |

Авторы

Даты

2002-12-20—Публикация

2000-12-06—Подача