Изобретение относится к области технической диагностики поршневых машин, преимущественно поршневых компрессоров с масляным насосом объемного действия.

Известен способ диагностики машины, согласно которому вибрационные составляющие в определенном диапазоне частот, создаваемые испытываемой машиной, преобразуются в электрические сигналы с помощью преобразователя, например, акселерометра. Эти электрические сигналы обрабатываются спектральным анализатором до получения кривой плотности спектральной мощности. Определяется пиковая амплитуда сигналов в двух определенных диапазонах частот и отношение указанных сигналов. Это отношение сравнивается с величиной, представляющей рассчитанное теоретически или экспериментально допустимое отношение [1]

Недостатком этого способа является низкая точность диагностирования особенно машин с малыми предельно-допустимыми зазорами в кинематических парах. Действительно, при работе машины даже в изношенных подшипниках формируется масляный слой, оказывающий демпфирующее действие при перекладках звеньев. Поэтому виброимпульсы, порождаемые соударениями звеньев (если они возникают), имеют малую амплитуду, соизмеримую с амплитудой вибраций -помех. Кроме того, амплитуда виброимпульсов от соударений звеньев существенно зависит от вязкости масла, которая может значительно отличаться от номинальной. В то же время учесть эти отклонения вязкости масла затруднительно, из-за невозможности ее измерения в процессе безразборной диагностики машины.

Известен способ диагностики машины, согласно которому зазоры в подвижных соединениях контролируются по амплитуде импульса вибраций в избранной полосе частот, синхронизированного с углом поворота коленчатого вала [2]

Недостатком этого способа являются низкая точность диагностирования, объясняющаяся, как и для способа [2] демпфирующим действием масляной пленки на соударение изношенных звеньев, а также невозможность применения способа для диагностирования машин, не имеющих отметчика положения коленчатого вала, например, для герметичных или полугерметичных поршневых компрессоров, где коленчатый вал недоступен без разборки машины.

Наиболее близким к изобретению является способ диагностики поршневой машины поршневого компрессора с центробежным масляным насосом путем измерения, усреднения с допустимым значением амплитуды виброимпульсов от трущихся деталей, возникающих в промежуток времени от момента пуска машины (подачи питания на электропривод компрессора) до момента поступления смазки к трущимся деталям [3]

Недостатками способа являются:

низкая точность диагностирования, из-за значительных помех, "наводимых" в измерительных цепях аппаратуры диагностирования при коммутации силовых цепей питания электродвигателя, а также из=за виброимпульсов помех, вызванных переходными процессами в машине и электродвигателе при разгоне машины. Причем, даже в информативной полосе частот для диагностируемых подшипников, амплитуда виброимпульсов помех, возникающих в начальный период пуска, может превысить амплитуду информационных виброимпульсов. Следовательно, указанные помехи будут усредняться измерительной аппаратурой вместе с информационными виброимпульсами и искажать результат диагноза;

невозможность применения способа для диагностирования поршневых машин с масляным насосом объемного действия, например, шестеренчатого. Действительно, в поршневой машине с центробежным насосом после ее остановки смазка под действием силы тяжести свободно вытекает из смазочных каналов через открытые каналы центробежного насоса, и поэтому при последующем пуске поступает к трущимся деталям с запаздыванием. В поршневой машине с масляным насосом объемного действия стекание масла под действием силы тяжести и смазочных каналов не происходит из-за малых зазоров в сочленениях объемного масляного насоса и сил поверхностного натяжения масла;

малая эффективность операции усреднения амплитуды виброимпульсов и, следовательно, излишняя сложность осуществления способа ввиду малого объема выборки значений амплитуд виброимпульсов от диагностируемых деталей. Это объясняется малым значением запаздывания подачи смазки к трущимся деталям, за которое коленчатый вал машины совершает обычно 5-6 оборотов.

Изобретение направлено на решение задач повышения точности диагностики машины, расширения сферы применимости способа и его упрощения.

Изобретение обеспечивает исключение помех, возникающих сразу после пуска машины, возможность диагностирования машин с любым типом масляного насоса, исключение малоэффективной операции усреднения амплитуды виброимпульсов.

Согласно изобретению это достигается благодаря тому, что в способе диагностики поршневой машины путем измерения амплитуды виброимпульсов от трущихся деталей в течение заданного промежутка времени после пуска машины до момента поступления смазки к трущимся деталям, сравнения результатов измерения с допустимым значением и определения технического состояния машины по результатам сравнения, перед измерением виброимпульсов отсасывают газ из картера машины, при остановленной машине продувают смазочные каналы сжатым газом до повышения давления в картере не менее чем на 0,1 МПа и создают разность давлений в выпускном патрубке цилиндра поршневой машины и в ее картере не менее 0,2 МПа, измеряют виброимпульсы от трущихся деталей в течение промежутка времени, отсчитанного от момента подачи питания на электропривод машины с задержкой, достаточной для затухания помех, генерируемых при пуске и разгоне машины, причем величину задержки определяют заранее экспериментальным путем, до поступления смазки к трущимся деталям, сравнивают результат измерения виброимпульсов с допустимым значением и по результатам сравнения судят о техническом состоянии машины. В частном случае способа по п. 2 формулы изобретения о техническом состоянии трущихся деталей судят по максимальной амплитуде виброимпульсов.

Отсасывание газа из картера машины перед проведением ее диагностики необходимо для обеспечения перепада давления между источником сжатого газа и картером, достаточным для последующей продувки смазочных каналов. Продувка смазочных каналов при остановленной машине необходима для удаления смазки между трущимися деталями и позволяет расширить область применения способа на поршневые машины с масляным насосом объемного действия, например, шестеренчатым или поршневым, где после остановки машины не происходит значительного вытекания смазки из смазочных каналов. Последнее обстоятельство объясняется тем, что смазка "запирается" силами поверхностного натяжения в малых зазорах между трущимися деталями машины с одной стороны и трущимися деталями масляного насоса с другой стороны.

Продувки смазочных каналов до повышения в картере на величину 0,1 МПа необходимо для полного удаления смазки из смазочных каналов и зазоров между трущимися деталями. Указанная величина давления обеспечивает необходимое для этого время продувки и определена экспериментальным путем для ряда типов поршневых машин, например, для поршневых компрессоров типа 2Н2 56/7,5 - 105/1 7 и др. Создание первоначальной разности давлений газа в выпускном патрубке цилиндра поршневой машины и в ее картере свыше 0,2 МПа необходимо для возникновения перекладок звеньев механизма движения поршня в течение интервала времени после пуска машины до момента поступления смазки к ее трущимся деталям. Действительно, поскольку за время запаздывания смазки коленчатый вал поршневой машины успевает обычно совершить 5 6 оборотов, то без создания первоначальной разности давлений нагрузка на поршень, вызванная нагнетанием газа из картера в выпускной патрубок цилиндра, может быть недостаточной для перекладок звеньев механизма движения поршня. Предельное значение для этой разности давлений составляющее 0,2 МПа, определено экспериментально для нескольких типов поршневых машин, например, для поршневых компрессоров ФГК 0,45 ПГ-5, ПГ-10, 2Н2 56/7,5 105/1-7 и др. Исчисление промежутка времени, в течение которого измеряют виброимпульсы от трущихся деталей, с задержкой относительно момента подачи питания на электропривод машины необходимо для исключения помех, генерируемых при пуске и разгоне машины. Появление этих помех, объясняется наводками в измерительных цепях диагностического прибора при коммутации цепей питания электродвигателя, а также интенсивной вибрацией, генерируемой переходными процессами в электродвигателе и машине при их разгоне.

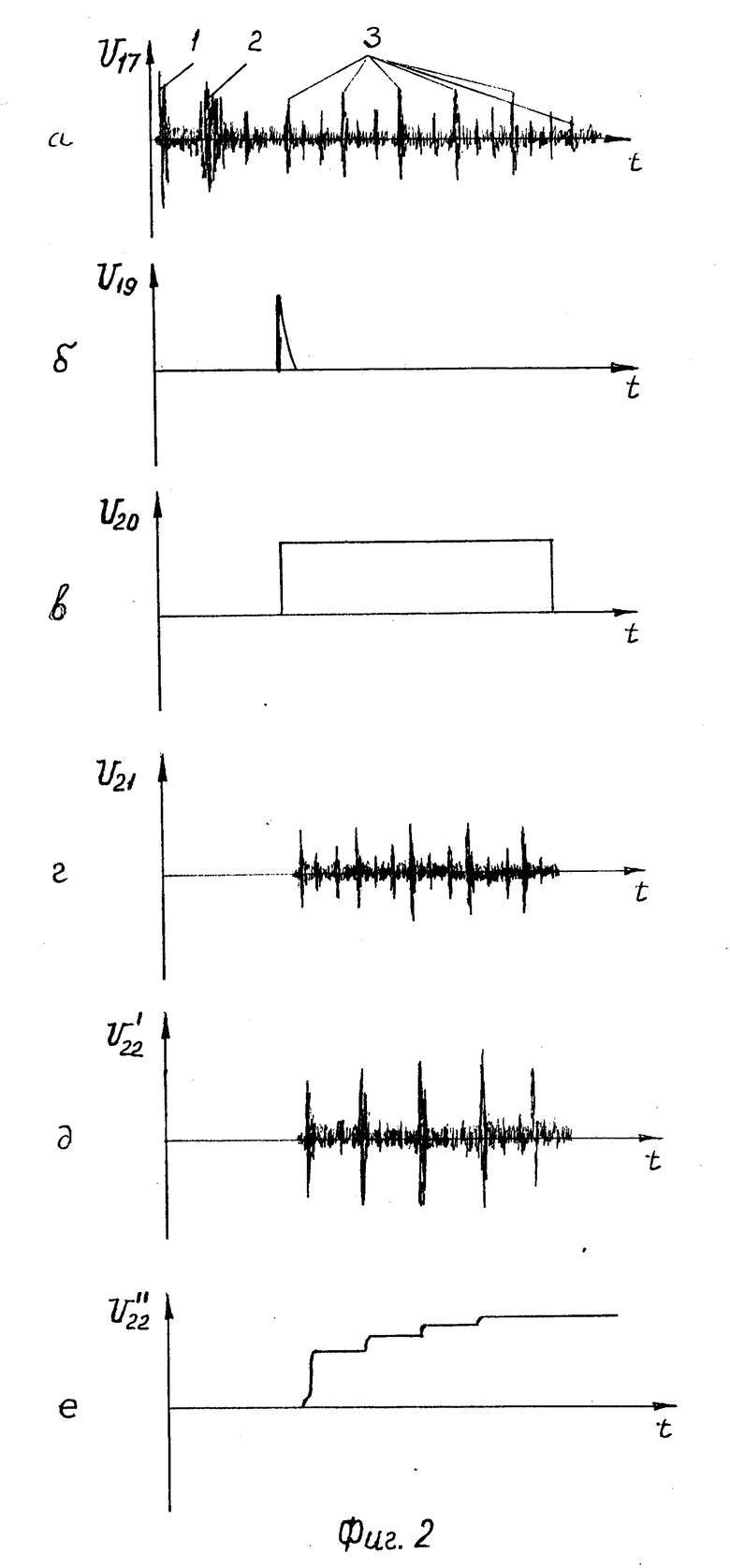

На фиг. 1 показана блок-схема устройства, реализующего описываемой способ, на фиг. 2 временные диаграммы, иллюстрирующие работу блоков устройства.

В качестве примера объекта диагностики на фиг. 1 показана схема одноцилиндрового поршневого полугерметичного поршневого компрессора, коленчатый вал 1 которого приводится в движение электродвигателем 2. Возвратно-поступательное движение поршня 3 осуществляется кривошипно-ползунным механизмом. Смазка подшипников кривошипно-ползунного механизма осуществляется с помощью шестеренчатого масляного насоса 4, приводящегося в движение от коленчатого вала через зубчатую передачу 5. Масло, всасываемое через масляный фильтр 6, поступает по трубопроводу 7 в смазочные каналы механизма компрессора. Для реализации способа диагностики выпускной патрубок 8 соединен с трубопроводом 9 измерения давления масла путем снятия манометров измерения давлений нагнетаний и масла, соответственно, и присоединения к вентилям 10 и 11 этих манометров соединительного патрубка 12 с манометром 13. Манометр 14 предназначен для изменения давления во всасывающем патрубке 15, на котором установлен вентиль 16.

Устройство для диагностики содержит датчик 17 вибрации, например, пьезоакселерометр, закрепленный на корпусе поршневого компрессора, предварительный усилитель 18, блок 19 задержки, генератор 20, стабилизирующих импульсов, электронный коммутатор 21 и блок 22 измерения и индикации.

Блок 19 задержки необходим для выработки импульса, задержанного относительно момента подачи электропитания на электродвигатель поршневого компрессора. Величина задержки выбирается экспериментально и должна быть достаточной для затухания импульсов помех, возникающих при коммутации силовых цепей питания электродвигателя, а также при разгоне машины.

Генератор 20 предназначен для выработки стабилизирующих импульсов, управляющих электронным коммутатором 21. Длительность строба устанавливается равной интервалу времени от момента импульса с блока 19 задержки до момента поступления смазки к трущимся деталям механизма движения, который определяется предварительно расчетным или экспериментальным путем, например, по резкому уменьшению амплитуды виброимпульсов.

Электронный коммутатор 21 предназначен для пропускания сигнала с предварительного усилителя 18 на блок 22 измерения и индикации во время действия строба, поступающего с генератора 20.

Блок 22 измерения и индикации предназначен для выделения параметров виброимпульсов, генерируемых диагностируемыми деталями, сравнения их с допустимым значением и индикации результатов диагноза. Этот блок может быть выполнен в виде набора полосовых фильтров, каждый из которых настроен на частоту вибрации в заданном диагностируемом узле или детали машины (например, шатунный подшипник, на верхний шатунный подшипник, и др.). Полоса пропускания каждого фильтра заранее определяется экспериментально для заданного типа машин из условия обеспечения максимального отношения "выделяемый сигнал/шум". Выход каждого фильтра подключен к пиковому детектору, предназначенному для выделения и запоминания максимальной амплитуды виброимпульсов, несущих информацию о состоянии соответствующего узла машины. Выход каждого пикового детектора может быть подключен к компаратору, осуществляющему сравнение пикового значения амплитуды виброимпульсов с допустимым значением и индикации результата сравнения, например, с помощью светодиодных индикаторов.

Все вышеперечисленные электронные устройства могут быть выполнены по общеизвестным схемам, которые в описании заявки не приводятся.

Способ диагностики осуществляется следующим образом.

При отключенной устройстве для диагностики, закрытых вентилях 11 и 16 и открытом вентиле 10 электродвигатель поршневого компрессора и отсасывают газ из всасывающего патрубка и сообщающегося с ним картера поршневого компрессора, например, до минимального допустимого давления в картере, например, для холодильного поршневого компрессора 2Н2 56/7; 5 105/1-7 это давление составляет 0,03 МПа). Этим самым обеспечивается разность давления газа между выпускным патрубком 8 и картером поршневого компрессора. Затем отключают питание электродвигателя 2, открывают вентиль 11 и продувают сжатым газом через трубопровод 9 смазочные каналы механизма поршневого компрессора. При этом смазка вытесняется сжатым газом из зазоров между трущимися деталями обратно в картер машины. По мере поступления газа в картер давления в картере и во всасывающем патрубке растет, а разность давлений газа между выпускным патрубком и картером уменьшается. После повышения давления в картере на величину не менее 0,1 МПа по сравнению с первоначальным давлением после отсасывания и одновременно по достижении разности давлений между выпускным патрубком 8 и картером величины не менее 0,2 МПа вентиль 11 закрывают. Далее включают устройство для диагностики и питание электродвигателя.

После пуска машины сигнал с датчика вибрации 17 (см. фиг. 2 а) поступает на вход предварительного усилителя 18. Во время включения электродвигателя в электрических цепях устройства наводится импульсная помеха U1 (см. фиг. 2 а). Далее при разгоне машины возникает виброимпульс помеха U2, генерируемая переходными процессами в машине и электродвигателе. Виброимпульсы U3, показанные на этой же фигуре, вызваны соударениями изношенных деталей машины, например, нижнего шатунного подшипника. Амплитуда этих виброимпульсов значительно уменьшается после поступления смазки.

Блок 19 задержки формирует импульс (см. фиг. 2 б), задержанный относительно момента включения электродвигателя на время, достаточное для затухания импульсов помех U1 и U2, изображенных на фиг. 2а.

Генератор 20 запускается импульсом блока 19 задержки и формирует строб (см. фиг. 2 в), открывающий электронный коммутатор 21 до момента поступления смазки к трущимся деталям. Сигнал, поступающий с выхода электронного коммутатора 21 на вход блока 22 измерения и индикации, изображен на фиг. 2г.

Блок 22 с помощью полосового фильтра выделяет виброимпульсы от диагностируемого узла (см. фиг. 2д), а с помощью пикового детектора - максимальную амплитуду виброимпульсов (фиг. 2 е). Эта амплитуда сравнивается компаратором с допустимым значением и результат диагноза индицируется светодиодным индикатором.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ЖИДКОСТИ | 1992 |

|

RU2046631C1 |

| СУБЛИМАЦИОННЫЙ КОНДЕНСАТОР | 1995 |

|

RU2115024C1 |

| СПОСОБ ДИАГНОСТИКИ И КОНТРОЛЯ КАЧЕСТВА МАТЕРИАЛА ТРУБОПРОВОДОВ | 1999 |

|

RU2193771C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ПИЩЕВОГО КРАСИТЕЛЯ ИЗ СВЕКЛЫ | 1996 |

|

RU2102418C1 |

| СПОСОБ ОКСИДИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ | 1999 |

|

RU2200178C2 |

| СКОРОМОРОЗИЛЬНЫЙ АППАРАТ ДЛЯ МЕЛКОШТУЧНЫХ ПРОДУКТОВ | 1995 |

|

RU2083934C1 |

| РАБОЧЕЕ ТЕЛО ДЛЯ АБСОРБЦИОННЫХ ХОЛОДИЛЬНЫХ МАШИН И ТЕРМОТРАНСФОРМАТОРОВ | 1999 |

|

RU2173692C2 |

| ЗУБЧАТОЕ ЗАЦЕПЛЕНИЕ ВИНТОВОГО КОМПРЕССОРА | 1996 |

|

RU2109170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКВАСКИ ДЛЯ КИСЛОМОЛОЧНЫХ ПРОДУКТОВ С ЛЕЧЕБНЫМИ СВОЙСТВАМИ | 1997 |

|

RU2165711C2 |

| СПОСОБ ПОДАВЛЕНИЯ РАЗВИТИЯ КАРТОФЕЛЬНОЙ БОЛЕЗНИ ХЛЕБА | 1997 |

|

RU2139661C1 |

Использование: диагностика поршневых компрессоров с масляными насосами. Сущность изобретения: о техническом состоянии машины судят по максимальной амплитуде виброимпульсов от трущихся деталей, измеренной в течение заданного промежутка времени после пуска машины до момента поступления смазки к трущимся деталям. Перед измерением отсасывают газ из картера машины для обеспечения перепада давления, достаточного для последующей продувки смазочных каналов. Продувкой смазочных каналов удаляют смазку между трущимися деталями. Продувку производят до повышения давления в картер не менее, чем на 0,1 МПа. Создают разность давлений в выпускном патрубке цилиндра и картере не менее 0,2 МПа. Начало измерения задерживают по отношению к моменту подачи питания на электропривод машины на время, достаточное для затухания помех, генерируемых при пуске и разгоне машины. Изобретение обеспечивает возможность диагностирования поршневых машин с любым типом масляного насоса. За счет исключения помех, возникающих сразу после пуска машины, повышается точность диагностики. 1 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3705516, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИНЫ | 0 |

|

SU280024A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ диагностики поршневого компрессора | 1980 |

|

SU879019A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-20—Публикация

1995-02-09—Подача