Изобретение относится к машиностроению и может быть использовано для виброакустической диагностики машинного оборудования.

Известен способ, в котором измеряются не абсолютные значения амплитуд спектральных составляющих огибающей высокочастотной части спектра вибрации, а их относительные величины, то есть глубины амплитудной модуляции высокочастотной части спектра вибрации на частотах повторения дефектов машинного оборудования [1]

Он обладает тем недостатком, что информационным параметром, используемым для диагностики, является вибрация корпусов машин и механизмов, измеряемая контактным способом с помощью пьезоакселерометров. Это ограничивает область применения способа теми типами машинного оборудования, на которые могут быть установлены пьезоакселерометры. В случаях, когда необходимо диагностировать подвижные узлы машин и механизмов, а также в случаях, когда температура корпусов оборудования превышает рабочие температуры пьезоакселерометров, измерения вибрации контактным способом невозможны или связаны с большими техническими трудностями.

Известен способ, взятый в качестве прототипа, заключающийся в размещении микрофона на определенном расстоянии от работающего машинного оборудования, снятии электрического сигнала с выхода микрофона, выделении из этого сигнала информационного параметра [2]

Однако известный способ обладает следующими недостатками:

область применения ограничивается измерением колебательных смещений открытых вращающихся валов, то есть невозможностью диагностики подшипников, насосов, зубчатых зацеплений и других механизмов, имеющих закрытые корпуса;

необходимостью установки микрофона на близком (около 5 мм), точно известном расстоянии от вращающегося вала, в ближней зоне акустического поля, когда расстояние между источником и приемником r<a2/λ, где a - характерный размер излучающей поверхности, например радиус вала, l длина звуковой волны;

необходимость измерения и учета параметров среды при определении смещения вала;

низкая помехозащитность от других источников звука, которые обычно присутствуют у работающего машинного оборудования.

Техническим эффектом от использования изобретения является расширение области применения виброакустических способов диагностики машинного оборудования.

Он достигается за счет того, что используют остронаправленный микрофон и располагают его на расстоянии, определяемом из условия r>a2/l от излучающей поверхности корпуса машинного оборудования в зоне диагностируемого узла, а диагностику зарождения и развития дефектов производят по измерениям глубины амплитудной модуляции высокочастотной части спектра акустического поля объекта на частотах повторения характерных сигналов наличия дефектов.

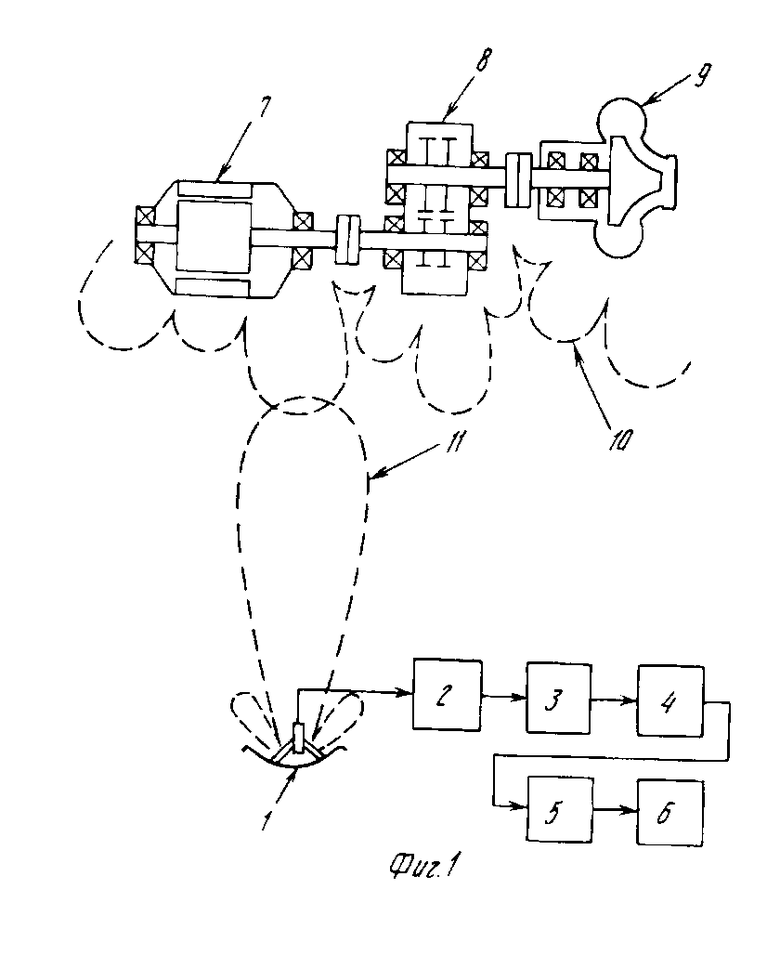

Пример устройства, реализующего предлагаемый способ и его применение при диагностике машинного оборудования, приведен на фиг. 1.

Устройство содержит остронаправленный микрофон 1, усилитель 2, фильтр 3, демодулятор 4, спектроанализатор 5 и накопитель 6, соединенные последовательно. На фиг. 1 также изображен пример диагностируемого оборудования, которое состоит из электродвигателя 7, редуктора 8 и насоса 9. На фиг. 1 представлена характеристика направленности высокочастотного излучения машинного оборудования 10 и характеристика направленности 11 приема остронаправленного микрофона 1.

На фиг. 2 изображен пример применения устройства диагностики в условиях эксплуатации машинного оборудования.

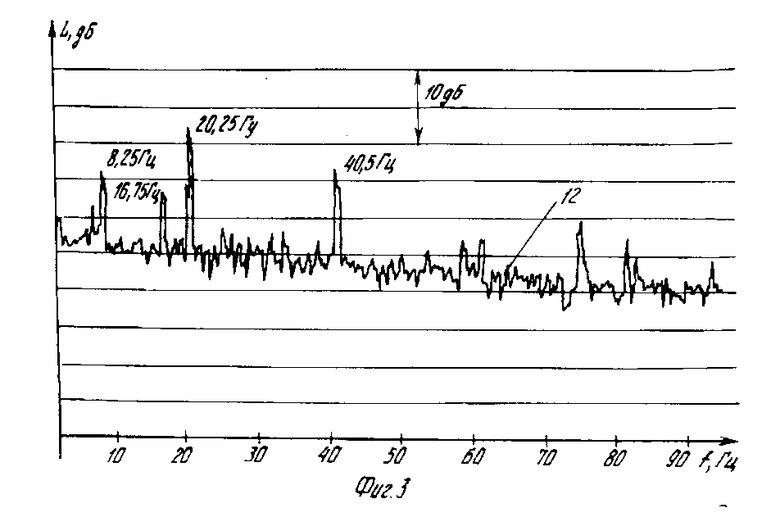

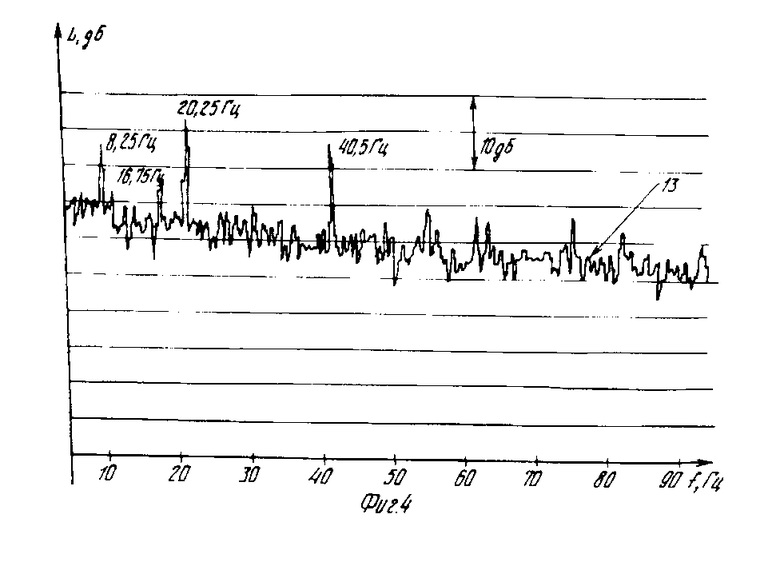

На фиг. 3 приведен пример спектрограммы огибающей высокочастотного излучения акустического поля 12, а на фиг. 4 огибающей высокочастотной вибрации подшипника электродвигателя 13, полученные авторами при эксплуатации реальной насосной установки, изображенной на фиг. 2.

Устройство работает следующим образом: остронаправленный микрофон 1 направляется оператором на машинное оборудование таким образом, чтобы максимум характеристики направленности 11 микрофона был направлен на диагностируемый узел. Расстояние между микрофоном и диагностируемым узлом определяется, как было сказано, из условия: r>a2/l.

Для высокочастотной части акустического излучения в воздушной среде свыше 5 кГц, когда l≥7,0 см, а характерный размер a≈50 см r>357 см.

Сигнал с выхода микрофона 1 поступает на вход усилителя 2, далее, через фильтр 3, поступает на вход демодулятора 4, с выхода которого сигнал поступает на вход спектроанализатора 5. Вид спектра огибающей акустического поля на экране спектроанализатора 5 представлен на фиг. 3. Далее измеряют глубины модуляции дискретных составляющих, соответствующих частотам повторения характерных сигналов наличия дефектов. В частности, на фиг. 3 дискретные составляющие 8,25 Гц, 16,75 Гц соответствуют 1-й и 2-й гармоникам сепараторной частоты подшипника электродвигателя, а дискретные составляющие 20,25 Гц и 40,5 Гц соответствуют 1-й и 2-й гармоникам частоты вращения вала электродвигателя. Наличие в спектре этих составляющих с глубиной модуляции свыше 6 дБ указывает на дефект внутреннего кольца подшипника и усталостное выкрашивание тел качения.

С выхода спектроанализатора 5 сигнал поступает в накопитель 6, который служит для накопления информации о дефектах оборудования, ее архивации и последующей обработке с помощью ПЭВМ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И/ИЛИ ТРАНСМИССИИ АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165605C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ, УЗЛОВ И ПРИВОДНЫХ АГРЕГАТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2379645C2 |

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

| Способ вибродиагностики возникновения зарождающихся дефектов в отдельных узлах механизмов | 2021 |

|

RU2769919C1 |

| Способ вибрационной диагностики подшипниковых опор в составе газотурбинных двигателей с применением технического микрофона | 2015 |

|

RU2613047C1 |

| Способ обработки сигнала акустической эмиссии | 2017 |

|

RU2671152C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОРШНЕВЫХ МАШИН ПО СПЕКТРАЛЬНЫМ ИНВАРИАНТАМ | 2007 |

|

RU2337341C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МАШИН | 1997 |

|

RU2125716C1 |

| Способ вибродиагностики электродвигателей постоянного тока с применением метода вейвлет-анализа | 2021 |

|

RU2769990C1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАЛИЧИЯ ДЕФЕКТОВ УЗЛОВ И АГРЕГАТОВ АВТОМОБИЛЯ В РЕАЛЬНОМ ВРЕМЕНИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2547504C1 |

Использование: для виброакустической диагностики машинного оборудования. Сущность изобретения: способ заключается в размещении остронаправленного микрофона на расстоянии r > a2/ λ от излучающей поверхности корпуса машинного оборудования в зоне диагностируемого узла, где a - характерный размер данной поверхности, λ - длина волны, снятии электрического сигнала с выхода микрофона, выделении из этого сигнала информационного параметра, по которому определяют уровень зарождения и развития дефекта. В качестве информационного параметра используют глубину амплитудной модуляции огибающей высокочастотной части спектра акустического поля на частотах, соответствующих частотам повторения характерных сигналов наличия дефектов. 4 ил.

Способ виброакустической диагностики машинного оборудования, заключающийся в размещении микрофона на определенном расстоянии от работающего машинного оборудования, снятии электрического сигнала с выхода микрофона и последующем выделении из него информационного параметра, отличающийся тем, что используют остронаправленный микрофон и располагают его на расстоянии r>a2/λ от излучающей поверхности корпуса машинного оборудования в зоне диагностируемого узла, где а характерный размер данной поверхности; l длина волны, а в качестве информационного параметра используют глубину амплитудной модуляции огибающей высокочастотной части спектра акустического поля на частотах, соответствующих частотам повторения характерных сигналов наличия дефектов, определяя по информационному параметру уровень зарождения и развития дефекта.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Александров А.А., Барков А.В | |||

| и др | |||

| Вибрация и вибродиагностика судового электрооборудования | |||

| - Л.: Судостроение, 1986, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ вибродиагностики вращающихся механизмов | 1989 |

|

SU1753301A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-20—Публикация

1993-08-06—Подача