Изобретение относится к вибродиагностике механизмов и может быть применимо для вибродиагностики вспомогательных корабельных механизмов (подшипников, насосов, электродвигателей и других роторных механизмов).

Известны способы и устройства вибродиагностики механизмов (см. изобретения СССР: №1787269 А3, №1649348 А1, №1691702 А1 МПК G01M 13/04, патенты РФ: №2356021, №2314508 МПК G01M 15/00, G01M 7/02, №2209410 МПК G01M 13/04, №2133454 G01M 13/04 и др.).

В известных способах и устройствах используется прием виброакустических сигналов (чаще вибрационных ускорений), их фильтрация, детектирование и вычисление энергетических спектров.

Способ диагностики подшипниковых узлов по изобретению СССР №1649348 заключается в выделении сигнала вибрации подшипникового узла, при котором измеряют величину амплитуды сигнала пропорционального виброускорению. Определяют максимальное значение амплитуды и устанавливают пороговое значение на 5 дБ ниже максимального, измеряют число импульсов сигнала, имеющих величину выше порогового значения и по отношению числа импульсов к суммарной длительности судят о техническом состоянии подшипникового узла, и при величине этого отношения более 5 считают подшипник имеющим повреждения.

В способе виброакустической диагностики подшипников качения по изобретению СССР №1787269 измеряют амплитудный спектр вибрации элементов подшипников при вращении его под нагрузкой, выделяют составляющие спектра вибрации в заданном диапазонах частот и судят о состоянии элементов подшипника при измерении амплитудного спектра вибрации элементов подшипника при обратном вращении, выделяют составляющие этого спектра в заданном диапазоне частот, определяют сдвиг частот составляющих относительно эталонного значения, по сдвигу частот судят о наличии дефекта, по сравнению максимальных значений амплитуд составляющих спектра вибрации подшипника при прямом и обратном вращении определяют место дефекта и его параметры.

В способе вибродиагностики роторных систем по патенту РФ №2356021, предназначенному для оценки параметров технического состояния и раннего выявления дефектов в роторных системах измеряются параметры вибрационного процесса работающего агрегата и сравниваются получаемые параметры с этими же величинами, измеренными в первоначальном состоянии, при этом характеристики вибрации регистрируют в двух направлениях: вертикальном и горизонтальном по отношению к оси вращения ротора, полученные данные сохраняют в компьютере в оцифрованном виде, проводят кепстральный анализ вибрационного процесса, заключающийся в получении кепстра виброскорости в окрестностях частоты вращения ротора, а затем лифтрации в вертикальном направлении, и по количеству пиков в кепстре судят о появлении усталостной трещины и ее глубине.

В способе вибродиагностики машин по патенту РФ №2314508 измеряют параметры виброакустического сигнала, выделяют составляющие, соответствующие дефектам и неисправностям, корректируют их с помощью функции коррекции и сравнивают полученные значения составляющих виброакустического сигнала с допустимыми величинами. Функции коррекции представляют в виде амплитудно-фазовых характеристик виброакустического канала передачи информации, определяют их при различной амплитуде сигнала во всем динамическом диапазоне амплитуд сигнала, соответствующем исправному и неисправным состояниям узла машины, и корректируют амплитудно-фазовые характеристики сигнала в соответствии с параметрами амплитудно-фазовых характеристик канала передачи виброакустической информации, соответствующими измеренной амплитуде сигнала, а в качестве диагностических составляющих виброакустического сигнала используют амплитудные и фазовые составляющие временной и спектральной реализации сигнала, а также собственно частотные составляющие.

В способе диагностики повреждения деталей машин по патенту РФ №2540195 измеряют вибрацию в информативных точках корпуса машины в характерной полосе частот с помощью системы компьютерного мониторинга, контролируют тренд изменения вибрации во времени, сравнивают его с критическими границами и по результатам сравнения определяют техническое состояние деталей и машины, а именно селектируют скачкообразные изменения (выбросы) вибрации в течение жизненного цикла машины и деградации состояния деталей из-за их повреждения, устанавливают период измерения вибрации существенно меньше, например, на порядок, длительности выбросов вибрации, обусловленных повреждением деталей, запоминают амплитуды выбросов (An), превышающих установленный уровень, например, на 20% от текущего плавного значения тренда вибрации, при этом принимают начальный уровень повреждения деталей машины по амплитуде первого выброса вибрации (A1), контролируют отношение амплитуды последующих выбросов вибрации к амплитуде первого выброса вибрации (An/A1) и/или измеряют относительные приращения амплитуды (An/An-1) каждого последующего выброса вибрации (An) к амплитуде каждого предыдущего выброса вибрации (An-1), строят тренды контролируемых амплитуд выбросов (An), их указанных отношений (An/A1) и приращений (An/An-1), сравнивают с критическими границами и по результатам сравнения судят о состоянии, стадиях и степени повреждения деталей машин.

В способе вибродиагностики подшипников по патенту РФ №2209410 выполняют расчет характерных частотных масок для отдельных элементов подшипника, вносящих доминирующий вклад в его вибрацию, и последующее измерении сигнала вибрации подшипника при его вращении, преобразовании полученного сигнала в цифровую форму с образованием не менее двух его равновеликих реализаций, проведении быстрого преобразования Фурье, выделении амплитудного спектра, сравнении его с рассчитанными частотными масками для отдельных элементов подшипника, определении доли вклада каждого из этих элементов в общую энергию вибрации подшипника и оценке состояния подшипника, отличающийся тем, что в качестве реализации сигнала вибрации подшипника выбирают совокупность сигналов, удовлетворяющих такому условию, что начальное значение сигнала каждой последующей его реализации является конечным значением сигнала соответствующей предыдущей его реализации, после преобразования сигнала в цифровую форму для каждой его реализации выделяют низкочастотный сигнал и прореживают его посредством выборки дискретных значений сигнала с частотой опроса fвыб, удовлетворяющей условию fвыб ≥ 2fmax, где fmax - максимальная частота в спектре процесса, из всего множества реализаций полученных сигналов формируют совокупную временную последовательность, которую подвергают дальнейшему анализу.

В качестве прототипа выбран патент РФ №2680640, МПК G01M 13/04,. «Способ вибродиагностики зарождающихся дефектов механизмов».

В этом способе измеряют вибрационные ускорения, выполняют их полосовую фильтрацию, детектирование, определение энергетического спектра, усредняют энергетические спектры огибающих вибрационных ускорений, выделяют в них существенные локальные максимумы и запоминают их местоположения на оси частот и амплитудные значения этих максимумов на этапе обучения для исправного состояния механизма и при возникновении в нем различных дефектов, строят разные эталоны местоположений на оси частот и амплитудных значений существенных максимумов в виде многомерных плотностей вероятностей, а на этапе вибродиагностирования выполняют сравнение выделенных в усредненном энергетическом спектре местоположений на оси частот и амплитудных значений существенных максимумов с эталонами исправного состояния механизма и состояний механизма при возникновении различных зарождающихся дефектов с помощью оптимального решающего правила, например, критерия Байеса.

Однако при отсутствии статистической информации о зарождающихся дефектах механизма и невозможности построения эталонов местоположений на оси частот и амплитудных значений существенных максимумов в виде многомерных плотностей вероятностей для разных дефектов механизма, что имеет место вначале эксплуатации новых, например, корабельных механизмов (или ранее не прошедших вибродиагностическое тестирование) по этому способу невозможно выполнять вибродиагностирование механизмов, в том числе идентифицировать возникновение зарождающихся дефектов в отдельных ранее исправных узлах механизма .

Решаемой задачей настоящего предложения является разработка способа, позволяющего расширить возможности прототипа и обеспечить идентификацию возникновения зарождающихся дефектов в отдельных узлах механизма.

Поставленная задача решается за счет того, что в предложенном способе вибродиагностики возникновения зарождающихся дефектов в отдельных узлах механизмов, так же, как в известном способе, выполняют измерение вибрационных ускорений, их полосовую фильтрацию, детектирование и определение энергетического спектра, усредняют энергетические спектры огибающих вибрационных ускорений, выделяют в них существенные локальные максимумы и запоминают их местоположения на оси частот и амплитудные значения этих максимумов на этапе обучения. Но, в отличие от известного способа по данному способу полосовую фильтрацию вибрационных ускорений выполняют в высокочастотной области, исключая таким образом взаимное влияние виброакустических сигналов соседних узлов механизма, на этапе обучения строят эталоны классификационных признаков- местоположений на оси частот и амплитудных значений существенных максимумов, выделенных в усредненных энергетических спектрах огибающих вибрационных ускорений, для каждого диагностируемого узла механизма только для исправного их состояния в виде вероятностных границ изменения этих признаков путем интегрирования многомерных плотностей вероятностей этих признаков, а на этапе вибродиагностирования выполняют сравнение выделенных в усредненном энергетическом спектре классификационных признаков- местоположений на оси частот и амплитудных значений существенных максимумов с эталонами исправных состояний для каждого диагностируемого узла механизма и определяют нахождение этих признаков в пределах, установленных на этапе обучения вероятностных границ, при выходе признаков за вероятностные границы устанавливают возникновение зарождающихся дефектов в контролируемом узле механизма .

Достигаемым техническим результатом является идентификация возникновения зарождающихся дефектов в отдельных ранее исправных узлах механизмов (без распознавания вида этих дефектов). Таким образом выполняется идентификация неисправных узлов механизмов.

Результат достигается путем полного исключения взаимного влияния виброакустических сигналов соседних узлов механизма за счет выполнения полосовой фильтрации в высокочастотной области, выделения в усредненном энергетическом спектре огибающих вибрационных ускорений многомерных признаков – местоположений и амплитудных значений существенных максимумов и сопоставления их с вероятностными границами таких же многомерных признаков для исправного состояния каждого узла механизма, построенными на этапе обучения, и при выходе признаков за вероятностные границы устанавливают возникновение зарождающихся дефектов в определенном узле механизма .

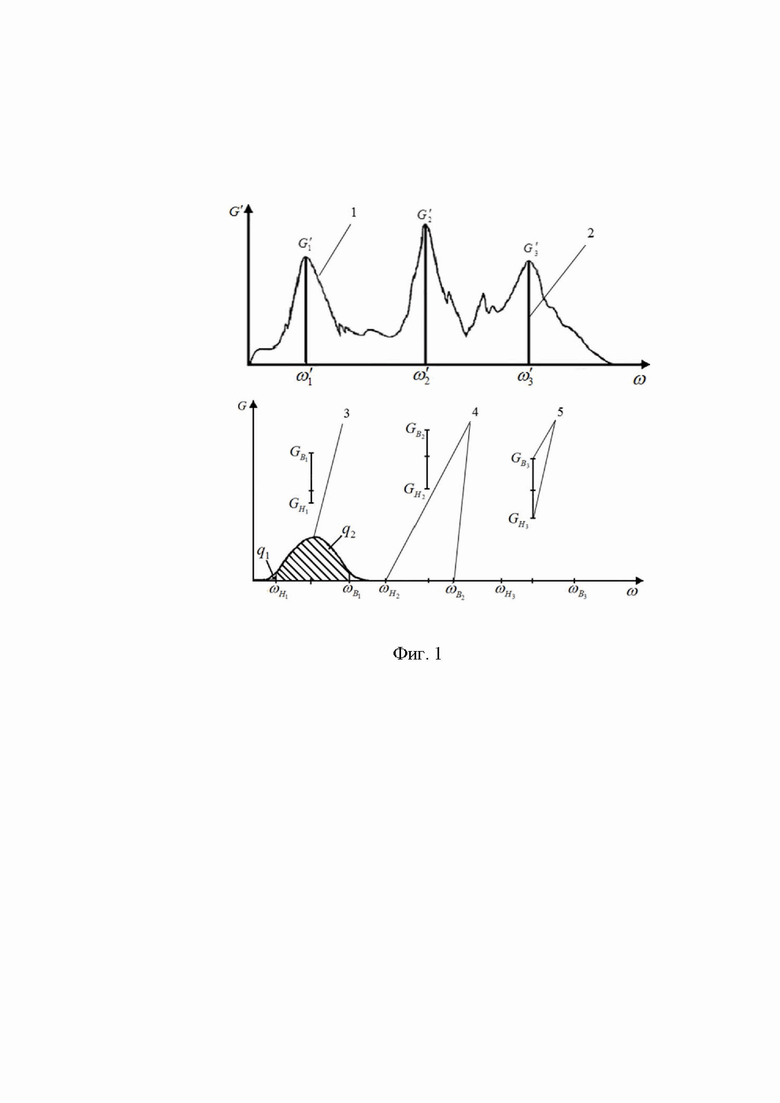

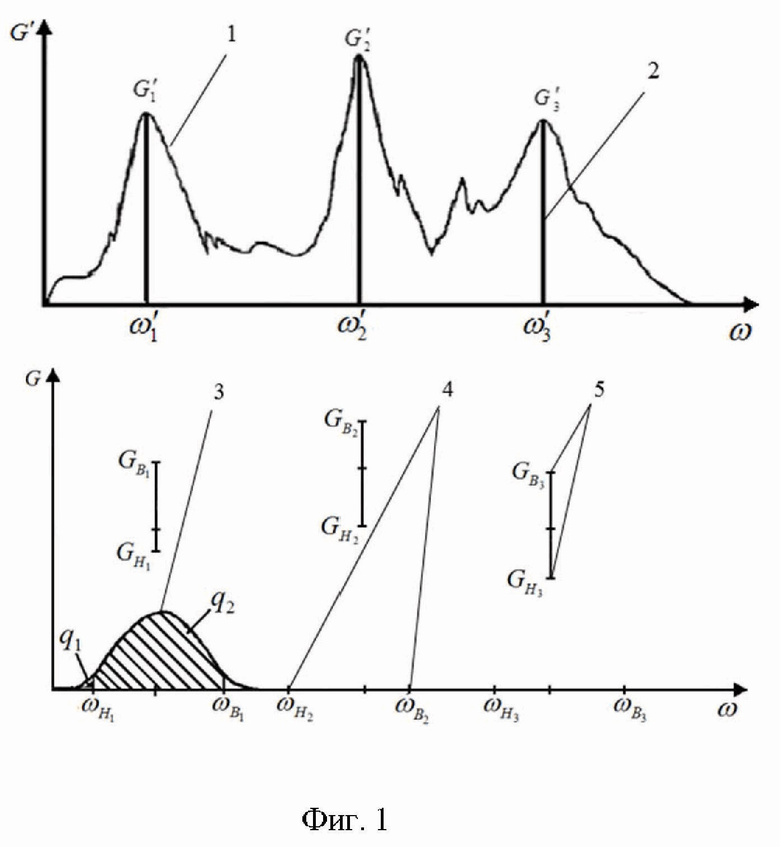

На (фиг.1) приведен пример усредненного энергетического спектра огибающих вибрационных ускорений и выделение признаков - местоположений и амплитудных значений существенных максимумов

1. - Усредненный энергетический спектр огибающих вибрационных ускорений

2. - Выделенные местоположения

3.- Интегрируемая плотность вероятности местоположений первого существенного максимума.

4. - Границы местоположений второго существенного максимума.

5.- Границы изменения амплитуд третьего существенного максимума.

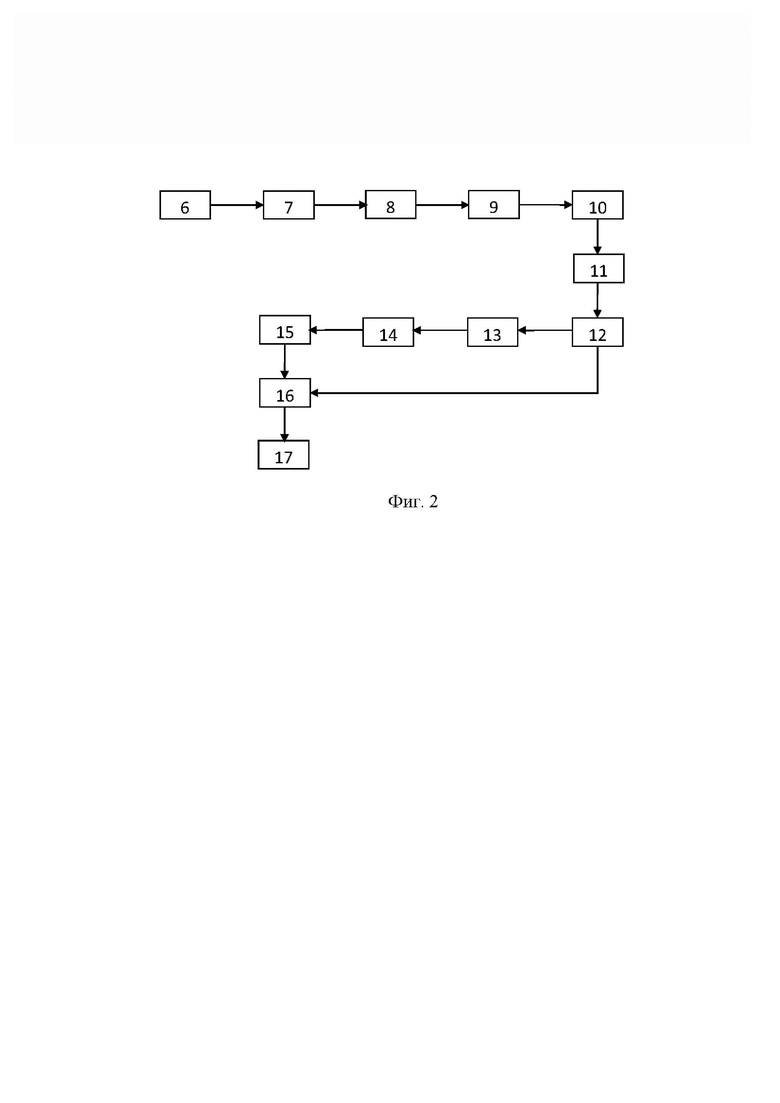

Предложенный способ может быть реализован устройством, функциональная схема которого приведена на (фиг. 2), где

6 - виброприемник, измеряющий вибрационные ускорения,

7 - полосовой фильтр (например, 1/3 октавный),

8 - детектор огибающей,

9 - спектроанализатор (определяющий энергетический спектр),

10 - сумматор,

11- делитель,

12 - устройство выделения местоположений

13 - память для хранения выделенных местоположений

14 - устройство построения эталонов местоположений

15 - память для хранения эталонов,

16 - решающее правило вибродиагностики,

17 - индикатор.

Для новых корабельных механизмов (или ранее не прошедших вибродиагностическое тестирование) отсутствуют статистические данные об изменении виброакустических параметров под воздействием характерных неисправностей. В этом случае невозможно выполнять распознавание зарождающихся дефектов в узлах корабельных механизмов, как это представлено в прототипе. Тогда вместо распознавания дефектов возможно идентифицировать неисправные узлы, в которых зарождаются дефекты. С этой целью в каждом ответственном узле корабельных механизмов контролируются изменения модуляционных составляющих в усредненных энергетических спектрах огибающих вибрационных ускорений, характеризующих возникновение зарождающихся неисправностей. Чтобы полностью исключить взаимное влияние виброакустических сигналов соседних узлов механизма полосовую фильтрацию вибрационных ускорений выполняют в высокочастотной области. Для каждого ответственного узла строят эталоны в виде многомерных функций распределения положений на оси частот и амплитудных значений указанных модуляционных составляющих и вероятностные границы их изменения. Возникновение неисправностей в отдельных узлах корабельных механизмов устанавливается с помощью разработанного правила идентификации.

Для идентификации возникновения зарождающихся дефектов в узлах корабельных механизмов требуется разрабатывать адаптивные диагностические системы, обучающиеся в процессе их эксплуатации. Необходимо в процессе обучения получать информацию о характеристиках исправного состояния корабельного энергетического оборудования с точностью до отдельных наиболее ответственных узлов и идентифицировать возникновение в них зарождающихся дефектов. Таким образом, задача распознавания характерных дефектов корабельных механизмов трансформируется в задачу идентификации их неисправных узлов.

В вибродиагностике разработано немало различных методов и способов, указанных выше, обзор таких методов широко представлен также в монографии Равина А.А. Методы диагностирования судового энергетического оборудования. СПб.: СПбГМТУ.2013.268с. Однако они не решают поставленной задачи идентификации возникновения зарождающихся дефектов в отдельных узлах механизмов на основе многомерных признаковых пространств в процессе адаптивной вибродиагностики.

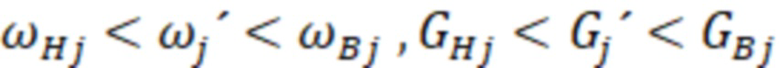

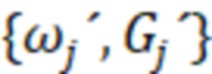

С этой целью также как в прототипе используется признаковое пространство расположений на оси частот { } и амплитудных значений {

} и амплитудных значений { } существенных максимумов (модуляционных составляющих) в усредненных энергетических спектрах огибающих вибрационных ускорений, характеризующее возникновения зарождающихся дефектов механизмов . Чтобы устранить зависимость вибрационных характеристик, а также используемых признаковых пространств {

} существенных максимумов (модуляционных составляющих) в усредненных энергетических спектрах огибающих вибрационных ускорений, характеризующее возникновения зарождающихся дефектов механизмов . Чтобы устранить зависимость вибрационных характеристик, а также используемых признаковых пространств { } и {

} и { } одних узлов механизмов от других, третьоктавные фильтры, применяемые для фильтрации измеряемых вибрационных ускорений, настраиваются на резонансные зоны механической системы с частотами, как правило, выше 15 кГц-20кГц, а иногда на резонансные частоты виброприемников выше 50 кГц. На этих частотах наблюдается достаточное затухание вибрационных ускорений при распространении между отдельными узлами механизмов, чтобы исключить их взаимное влияние.

} одних узлов механизмов от других, третьоктавные фильтры, применяемые для фильтрации измеряемых вибрационных ускорений, настраиваются на резонансные зоны механической системы с частотами, как правило, выше 15 кГц-20кГц, а иногда на резонансные частоты виброприемников выше 50 кГц. На этих частотах наблюдается достаточное затухание вибрационных ускорений при распространении между отдельными узлами механизмов, чтобы исключить их взаимное влияние.

Ранее была доказана взаимная и совместная независимость одномерных значений многомерных величин этих признаков { }, как было рассмотрено в прототипе . Сформулированы оптимальные решающие правила многоальтернативного распознавания зарождающихся дефектов механизмов с использованием эталонов в виде условных многомерных плотностей вероятностей указанных признаковых пространств {

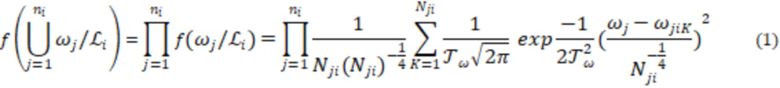

}, как было рассмотрено в прототипе . Сформулированы оптимальные решающие правила многоальтернативного распознавания зарождающихся дефектов механизмов с использованием эталонов в виде условных многомерных плотностей вероятностей указанных признаковых пространств { }, как было рассмотрено в прототипе. Эталоны строились путем раздельной аппроксимации одномерных плотностей вероятностей f(ωj/Li), f(Gj/Li), с учетом свойства независимости величин признаков по методу Парзена-Розенблата:

}, как было рассмотрено в прототипе. Эталоны строились путем раздельной аппроксимации одномерных плотностей вероятностей f(ωj/Li), f(Gj/Li), с учетом свойства независимости величин признаков по методу Парзена-Розенблата:

,

,

где  - отдельные выборочные значения взаимных расположений на оси частот дискретных составляющих, в усредненных энергетических спектрах огибающих вибрационных ускорений для j-той области

- отдельные выборочные значения взаимных расположений на оси частот дискретных составляющих, в усредненных энергетических спектрах огибающих вибрационных ускорений для j-той области  -тых состояний узла механизма;

-тых состояний узла механизма;

число выборочных значений

число выборочных значений  для -той эталонной области;

для -той эталонной области;

среднее квадратическое отклонение величин

среднее квадратическое отклонение величин  .

.

Аналогичным образом выполняется аппроксимация для { } .

} .

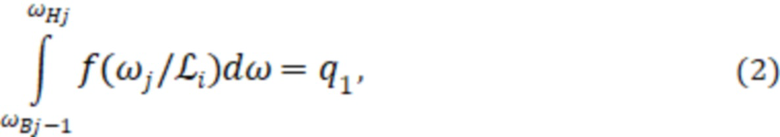

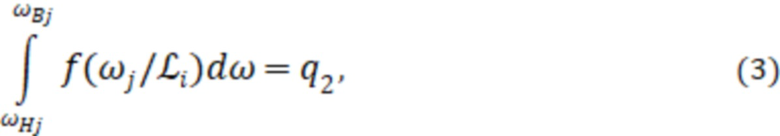

Для идентификации возникновения зарождающихся дефектов узлов корабельных механизмов потребовалось сформулировать статистическое решающее правило, основанное на использовании одного известного эталона для исправного состояния узла. С этой целью возможно построить вероятностные границы областей изменения многомерных величин признаков. { },{

},{ }. Эти границы могут быть установлены путем интегрирования условных плотностей вероятностей, задаваясь вероятностью превышения признаками определяемых граничных значений. Так как одномерные значения многомерных признаковых пространств независимы, то вычисление вероятностных интегралов упрощается. Тогда, например, для признакового пространства местоположений дискретных составляющих {

}. Эти границы могут быть установлены путем интегрирования условных плотностей вероятностей, задаваясь вероятностью превышения признаками определяемых граничных значений. Так как одномерные значения многомерных признаковых пространств независимы, то вычисление вероятностных интегралов упрощается. Тогда, например, для признакового пространства местоположений дискретных составляющих { } в усредненных энергетических спектрах

} в усредненных энергетических спектрах  (

( огибающих вибрационных ускорений в каждой j-той области сначала определяется левая граница (для нижних частот

огибающих вибрационных ускорений в каждой j-той области сначала определяется левая граница (для нижних частот  -той области) путем нахождения

-той области) путем нахождения  при условии:

при условии:

где

- правая верхняя граница (j-1) области;

- правая верхняя граница (j-1) области;

-задаваемая величина интеграла, равная вероятности пересечения признаком

-задаваемая величина интеграла, равная вероятности пересечения признаком

граничной величины

граничной величины

, то есть при условии

, то есть при условии

.

.

Величина

задается обычно равной 0,005-0,025 (то есть 0,5%-2,5%). Правая граница признака

задается обычно равной 0,005-0,025 (то есть 0,5%-2,5%). Правая граница признака

(для верхних частот -той области) определяется при условии:

(для верхних частот -той области) определяется при условии:

где

задаваемая величина интеграла, для которой (1-

задаваемая величина интеграла, для которой (1-

) составляет вероятность пересечения признаком

) составляет вероятность пересечения признаком

граничной величины

граничной величины

, то есть при условии

, то есть при условии

>

>

.

.

Величина

задается обычно равной 0,975-0,995. Тогда (

задается обычно равной 0,975-0,995. Тогда (

)=95%-99% и представляет собой вероятность нахождения признака

)=95%-99% и представляет собой вероятность нахождения признака

в пределах заданной области. При расчете левой нижней границы

в пределах заданной области. При расчете левой нижней границы

первой эталонной области (j=1) нижний предел интеграла (2) принимается равным нулю.

первой эталонной области (j=1) нижний предел интеграла (2) принимается равным нулю.

Для амплитудных значений дискретных составляющих {

} в усредненных энергетических спектрах

} в усредненных энергетических спектрах

огибающих вибрационных ускорений границы эталонных областей рассчитываются раздельно для каждой j-той области при интегрировании плотностей вероятностей f(Gj/Li) по аналогии с (2),(3). Причем за нижнюю границу интеграла типа (2) может быть принято нулевое значение признака или задаваемая эмпирически минимальная величина. На фиг.1 схематически изображены границы эталонных областей признаковых пространств {

огибающих вибрационных ускорений границы эталонных областей рассчитываются раздельно для каждой j-той области при интегрировании плотностей вероятностей f(Gj/Li) по аналогии с (2),(3). Причем за нижнюю границу интеграла типа (2) может быть принято нулевое значение признака или задаваемая эмпирически минимальная величина. На фиг.1 схематически изображены границы эталонных областей признаковых пространств {

}, точками указаны значения этих признаков, выделенных в приведенном выше энергетическом спектре

}, точками указаны значения этих признаков, выделенных в приведенном выше энергетическом спектре

.

.

Решающее правило идентификации устанавливает принадлежность вновь измененного усредненного энергетического спектра

огибающих вибрационных ускорений исправному состоянию контролируемого узла механизма, если выделенные признаки

огибающих вибрационных ускорений исправному состоянию контролируемого узла механизма, если выделенные признаки

находятся в пределах эталонных областей данного узла:

находятся в пределах эталонных областей данного узла:

(4)

(4)

для всех

При нарушении одного из неравенств (4) принимается решение о выходе j-того узла механизма из исправного состояния. Если в одну или несколько эталонных областей не попали измеренные признаки

, то узел не считается неисправным (так как размерность используемого признакового пространства может изменяться в процессе измерений)

, то узел не считается неисправным (так как размерность используемого признакового пространства может изменяться в процессе измерений)

Натурные вибродиагностические испытания проводились по результатам записи вибрационных ускорений на корабельных механизмах. Обрабатывались вибрационные ускорения, записанные при испытаниях следующих механизмов:

- главного конденсатного насоса ЭКН-12;

- главного циркуляционного насоса ЭЦ-14;

- обратимого преобразователя постоянного тока в переменный ПР-503.

При обработке использовались вибрационные ускорения, записанные на двух опорах этих механизмов. Режимы испытаний этих механизмов были пронумерованы в следующей последовательности:

I – ЭКН-12 при 10123 часов работы после замены смазки и нижнего подшипника;

II - ЭКН-12 при 5198 часов работы до замены смазки;

III - ЭКН-12 при 5218 часов работы после замены смазки;

IV – ЭЦ-14 при 5493 часов работы до замены смазки на малой скорости – 295 об/мин;

V – ЭЦ-14 при 5513 часов работы после замены смазки на малой скорости;

VI – ЭЦ-14 при 10985 часов работы после замены нижнего подшипника на малой скорости;

VII – ЭЦ-14 при 25452 часов работы (планово-предупредительный ремонт был выполнен после 20000 часов работы) на малой скорости;

VIII – ЭЦ-14 при 8900 часов работы, запись на другом главном циркуляционном насосе после замены смазки, на малой скорости;

IX – ПР 503 при 3250 часов работы после замены смазки;

X – ПР 503 при 12200 часов работы;

XI – ПР 503 при 5100 часов работы;

XII – ПР 503 при 2990 часов работы после замены смазки;

XIII – ЭЦ-14 при 5513 часов работы после замены смазки, на большой скорости – 590 об/мин;

XIV – ЭЦ-14 при 10995 часов работы после замены нижнего подшипника, на большой скорости – 590 об/мин.

Обработка натурных экспериментальных данных проводилась в соответствии с разработанным методом адаптивной вибродиагностики зарождающихся дефектов корабельных механизмов в два этапа. На этапе обучения измеренные вибрационные ускорения поступали на 1/3 октавный фильтр спектроанализатора, детектировались, а затем с помощью АЦП преобразовывались в двоичный код и записывались в память ПЭВМ. В ПЭВМ выполнялся узкополосный спектральный анализ для каждой выборки огибающей S(t) вибрационных ускорений размером 2048 отсчетов, вычислялись усредненные энергетические спектры

В процессе обучения вычислялись граничные значения местоположений {ωj} и амплитудных значений {Gj} дискретных составляющих в усредненных энергетических спектрах G(ω) в соответствии с (2), (3). Для обучения использовалось не менее 200 усредненных энергетических спектров G(ω), чтобы вероятность превышения каждой из строящихся граничных значений могла быть выбрана – 0,5%.

Для идентификации технических состояний проверяемых механизмов по правилу (4) использовалось не менее 100 усредненных энергетических спектров G(ω). Результаты обработки данных приведены в таблице 1. В этой таблице введены следующие обозначения:

Рω 31- процент отказов (выходов за граничные значения) для признаков {ωj} при идентификации технического состояния механизма, соответствующего режиму 3, по эталонам режима 1;

*

Рω3 31- процент отказов (выходов за граничные значения) для признаков {ωj} при превышении границ 3-ей области (j=3) при идентификации технического состояния механизма, соответствующего режиму 3, по эталонам режима 1;

РG 21- процент отказов (выходов за граничные значения) для признаков {Gj} при идентификации технического состояния механизма, соответствующего режиму 2, по эталонам режима 1;

РG5 21 - процент отказов (выходов за граничные значения) для признаков {Gj} при превышении границ 5-ой области (j=5) при идентификации технического состояния механизма, соответствующего режиму 2, по эталонам режима 1.

В таблицах, представленных ниже, приведено количество отказов (в процентах) при идентификации технических состояний механизмов.

Идентификация технических состояний насоса ЭКН-12

Идентификация технических состояний насоса ЭЦ-14

Идентификация технических состояний ПР 503

Из таблицы 1 видно, что режим 3 мало отличается от режима 1, то есть до замены нижнего подшипника на насосе ЭКН-12 модуляционные дискретные составляющие {ωj , Gj}, выделенные в энергетических спектрах вибрационных ускорений G(ω), не сигнализировали о необходимости замены нижнего подшипника. Можно отметить не частые, но заметные различия флюктуаций уровней дискретных составляющих {Gj}, до замены смазки ЭКН-12 и после ее замены. Причем уровни отдельных составляющих {Gj} (до замены смазки ЭКН-12) имели выбросы, превышающие граничные значения более чем на 3 дБ.

Для насоса ЭЦ-14 режим 4 (до замены смазки) почти не отличается от режима 5 (после замены смазки), то есть по данным признаков {ωj , Gj}, выделенных в G(ω), не требовалось заменять смазку. Режим 5 заметно отличается от режима 6 (после замены нижнего подшипника), однако уровни дискретных составляющих Gj для режима 5 превысили два граничных значения режима 6 весьма незначительно (менее, чем на 3 дБ), местоположение дискретных составляющих ωj вышли за пределы только одного граничного значения. Данные признаков {ωj} для режима 4 превысили одно граничное значение режима 6 в 3% случаев из всего массива обработанных усредненных энергетических спектров G(ω), то есть не требовалось выполнять замену нижнего подшипника. За 8 лет работы насоса ЭЦ-14 изменились местоположения {ωj} дискретных составляющих, выявляемых в усредненных энергетических спектрах G(ω), выросли уровни дискретных составляющих {Gj}, не смотря на проведенный плановопредупредительный ремонт. Режим 5 отличается от режима 7 в основном расположением дискретных составляющих {ωj}, но незначительно. Уровни дискретных составляющих {Gj} для режимов 4 и 6 достаточно часто были меньше нижних граничных значений {Gj} для режима 7. Для другого насоса ЭЦ-14, работающего на большой скорости (590 об/мин), данные режима 13 (после замены смазки) заметно отличаются от данных режима 14 (после замены нижнего подшипника), уровни {Gj} для режима 13 превышают эти уровни для режима 14, то есть замена нижнего подшипника может считаться обоснованной.

Для преобразователя ПР503 местоположение дискретных составляющих {ωj} в энергетических спектрах G(ω) заметно отличаются для режимов 12 (после 2990 часов работы, замены смазки), 11 (после 5100 часов работы) и 9 (после 3250 часов работы, замены смазки), амплитудные значения этих дискретных составляющих {Gj} флюктуируют в близких пределах. Со временем работы ПР503 наблюдается возрастание амплитуд дискретных составляющих{Gj}. Так для режима 10 {Gj} превысили в 50% случаев шестое граничное значение режима 9, но превышение по уровню было незначительным (менее чем на 3 дБ).

На фиг.2 приведен пример устройства вибродиагностики возникновения зарождающихся дефектов в отдельных узлах механизмов.

Таким образом, с помощью оптимального решающего правила, представленного в прототипе можно распознавать разные режимы работы механизма с высокой вероятностью правильной классификации, близкой к 100%, а с помощью правила идентификации (4) - устанавливать схожесть и различие технических состояний механизма в разных режимах работы с высокой достоверностью (~99%, в зависимости от объема статистических данных). Как видно из обработанных данных, разные режимы работы механизмов (до и после замены смазки, подшипника, разного времени эксплуатации, до и после ремонта) не обязательно соответствуют разным техническим состояниям механизмов. Правило идентификации (4) не является чрезмерно чувствительным к небольшим флюктуациям величин признаков {ωj, Gj}, характеризующих зарождающиеся дефекты механизмов. Перед принятием решения о необходимости замены деталей механизма, ремонте и т.д. надо проанализировать результаты обработки данных по правилу (4) (процент отказов и величины признаков, превысивших граничные значения) и учесть опыт эксплуатации механизма

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДЛЯ ОБНАРУЖЕНИЯ ЗАРОЖДАЮЩИХСЯ ДЕФЕКТОВ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ | 2021 |

|

RU2783616C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДЛЯ ОПРЕДЕЛЕНИЯ СТЕПЕНИ И СКОРОСТИ РАЗВИТИЯ ЗАРОЖДАЮЩИХСЯ ДЕФЕКТОВ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ | 2022 |

|

RU2774697C1 |

| Способ спектральной вибродиагностики зарождающихся эксплуатационных дефектов элементов коробок передач транспортных средств | 2023 |

|

RU2834870C2 |

| Способ контроля технического состояния судового редуктора в эксплуатации | 2021 |

|

RU2773562C1 |

| Способ контроля технического состояния механизмов | 2021 |

|

RU2765336C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МЕХАНИЗМОВ ПО ХАРАКТЕРИСТИЧЕСКОЙ ФУНКЦИИ ВИБРАЦИИ | 2012 |

|

RU2517772C1 |

| Способ контроля технического состояния судового поршневого компрессора в эксплуатации | 2023 |

|

RU2805778C1 |

| Способ диагностирования технического состояния подшипников качения по анализу сигналов вибрации | 2024 |

|

RU2831926C1 |

| Способ диагностирования технического состояния подшипников качения в режиме реального времени | 2024 |

|

RU2826382C1 |

Изобретение относится к вибродиагностике механизмов и может быть применимо для вибродиагностики вспомогательных корабельных механизмов (подшипников, насосов, электродвигателей и других роторных механизмов). По этому способу полосовую фильтрацию вибрационных ускорений выполняют в высокочастотной области, исключая взаимное влияние виброакустических сигналов соседних узлов механизма. На этапе обучения строят эталоны классификационных признаков - местоположений на оси частот и амплитудных значений существенных максимумов, выделенных в усредненных энергетических спектрах огибающих вибрационных ускорений. Для каждого диагностируемого узла механизма только для исправного их состояния в виде вероятностных границ изменения этих признаков путем интегрирования многомерных плотностей вероятностей этих признаков. На этапе вибродиагностирования выполняют сравнение выделенных в усредненном энергетическом спектре классификационных признаков - местоположений на оси частот и амплитудных значений существенных максимумов с эталонами исправных состояний для каждого диагностируемого узла механизма и определяют нахождение этих признаков в пределах установленных на этапе обучения вероятностных границ. При выходе признаков за вероятностные границы устанавливают возникновение зарождающихся дефектов в определенном узле механизма. Технический результат заключается в идентификации возникновения зарождающихся дефектов в отдельных ранее исправных узлах механизмов (без распознавания вида этих дефектов). 2 ил.

Способ вибродиагностики возникновения зарождающихся дефектов в отдельных узлах механизмов, основанный на измерении вибрационных ускорений, их полосовой фильтрации, детектировании, определении усредненных энергетических спектров огибающих вибрационных ускорений, выделении в них существенных локальных максимумов, запоминании их местоположений на оси частот и амплитудных значений этих максимумов, отличающийся тем, что полосовую фильтрацию вибрационных ускорений выполняют в высокочастотной области, исключая взаимное влияние виброакустических сигналов соседних узлов механизма, на этапе обучения строят эталоны классификационных признаков - местоположений на оси частот и амплитудных значений существенных максимумов, выделенных в усредненных энергетических спектрах огибающих вибрационных ускорений, для каждого диагностируемого узла механизма только для исправного их состояния в виде вероятностных границ изменения этих признаков путем интегрирования многомерных плотностей вероятностей этих признаков, а на этапе вибродиагностирования выполняют сравнение выделенных в усредненном энергетическом спектре классификационных признаков - местоположений на оси частот и амплитудных значений существенных максимумов с эталонами исправных состояний для каждого диагностируемого узла механизма и определяют нахождение этих признаков в пределах установленных на этапе обучения вероятностных границ, при выходе признаков за вероятностные границы устанавливают возникновение зарождающихся дефектов в определенном узле механизма.

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

| СПОСОБ ДИАГНОСТИКИ ПОДШИПНИКОВ | 2001 |

|

RU2209410C1 |

| СПОСОБ ДИАГНОСТИКИ ПОВРЕЖДЕНИЯ ДЕТАЛЕЙ МАШИН | 2014 |

|

RU2540195C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МАШИН | 2006 |

|

RU2314508C1 |

| US 20100280772 A1, 04.11.2010. | |||

Авторы

Даты

2022-04-08—Публикация

2021-05-27—Подача