Изобретение относится к определению технического состояния авиационных газотурбинных двигателей всех типов, включая те, что имеют в своей конструкции межроторные и межвальные подшипники, способом виброакустической диагностики с применением технического микрофона.

Наиболее близким аналогом предлагаемого изобретения является известный способ диагностики технического состояния газотурбинного двигателя, включающий установку технического микрофона в диагностируемом сечении двигателя. Микрофон устанавливают на технологически необходимом расстоянии от него и осуществляют прием измеренного виброакустического сигнала работающего двигателя с получением спектра частот. Спектр частот анализируют и определяют характеристики, относящиеся к техническому состоянию двигателя /US 2006/0283190 A1, F02C 7/00, 21.12.2006/ - прототип.

Однако известный способ не позволяет диагностировать техническое состояние подшипников, поскольку анализ производится по появлению одной или нескольких частот в определенном узком частотном диапазоне. При этом не рассматривается весь измеряемый частотный диапазон. Кроме того, анализируются частоты, не связанные с подшипником и процессами, происходящими в ходе его разрушения.

Задачей предлагаемого изобретения является повышение надежности газотурбинного двигателя, безопасности его эксплуатации.

Технический результат - надежность, простота и высокая достоверность результатов при диагностике подшипников в составе газотурбинного двигателя.

Технический результат достигается тем, что в известном способе диагностики технического состояния газотурбинного двигателя, включающем установку технического микрофона в диагностируемом сечении двигателя на технологически необходимом расстоянии от него, измерение виброакустического сигнала работающего двигателя, анализ полученного спектра частот, определение технического состояния двигателя согласно предложению, определение технического состояния подшипниковых опор производят путем анализа полученного спектра частот в интервале от 4 до 30 кГц, диагностику работающего двигателя производят в течение отрезка времени не менее 1 минуты, дополнительно определяют значения частот, соответствующих аппаратному шуму, связанному с процессами измерения и нелинейными колебательными процессами, и выявляют наличие диагностических частот, выделяющихся (отклоняющихся) не менее чем на 5% от частот, соответствующих аппаратному шуму, при этом при наличии не менее 10 диагностических частот двигатель отстраняют от эксплуатации. В процессе диагностики работающего двигателя выявляют отдельные диагностические частоты с одинаковыми интервалами между ними или группы частот с одинаковыми интервалами между частотами в группе, при этом группы диагностических частот содержат не менее 2 частот в группе, а интервалы между диагностическими частотами составляют не более (N1+N2)*4 Гц ±2% и не менее (N1-20) Гц ±2%, где N1- частота вращения ротора низкого давления, N2- частота вращения ротора высокого давления.

Предлагаемый способ основан на измерении спектра звукового давления работающего двигателя с помощью технического микрофона. В полученном спектре проводится поиск высокочастотных составляющих вибрации, а именно модуляционных частот (частот взаимодействия) в интервале от 2 до 30 кГц, по результатам которого делают вывод о наличии диагностических признаков поврежденного подшипника.

Диагностика технического состояния подшипников играет решающую роль при определении технического состояния газотурбинного двигателя в целом, поскольку при отказе любого из подшипников происходит отказ работоспособности двигателя. При его разрушении может произойти возгорание двигателя или пробивание его корпуса оторвавшимися элементами ротора, что повышает риск жизни экипажа, снижает безопасность выполнения полетного задания, и в самом критическом случае может привести к потере самолета и экипажа.

Преимуществом применения технических микрофонов с узкой диаграммой направленности является их широкий диапазон рабочих частот от нескольких Герц до 100 кГц и отсутствие привязанности координат установки средства измерения к направлению вектора вибрации, поскольку при измерении звукового давления воздушная среда сглаживает этот эффект.

Микрофон устанавливают в диагностируемом сечении двигателя на технологически необходимом расстоянии от него. Расстояние от микрофона до корпуса обусловлено паспортными данными и руководством по его эксплуатации.

Из-за высокой акустической эмиссии газотурбинных двигателей микрофон обычно применялся для отдельных узлов на стендах их испытаний, например для компрессора. При работе двигателя, из-за газодинамических процессов, происходящих в его газовоздушном тракте и сопле, происходит излучение акустического сигнала в частотном диапазоне от 0 до 4 кГц. Данный сигнал заглушает полезные сигналы, исходящие от двигателя, и является помехой. Данное явление происходит вследствие переотражения звуковых волн от стен бокса с низкой частотой и их интерференции.

Однако при анализе спектра частот было выявлено, что в случае наличия дефекта подшипника в интервале от 4 до 30 кГц в спектре выделяются модуляционные частоты (частотная модуляция взаимодействий (комбинационных, разностных и т.д.). Анализ полученного спектра частот проводится на любом из режимов работы двигателя при помощи быстрого преобразования Фурье. При обработке сигнала визуально просматривается спектрограмма за весь запуск. Модуляционные частоты представляют собой область спектра (в основном практически весь частотный диапазон до 20 кГц и выше), где наблюдается проявление частотной модуляции взаимодействий роторных частот и, в случае наличия дефекта подшипника, проявляется на всех режимах работы с изменением частотной области (частоты модуляции) по оборотам. Появление в спектре указанных частот указывает на наличие таких дефектов подшипника, как усталостное выкрашивание дорожек и тел качения, дефекты сепаратора, волнистость дорожек качения, критическое уменьшение радиального зазора. При исправной работе подшипника указанных частот не наблюдается, кроме некоторых, кратных роторной частоте (в основном, от ступеней компрессора и турбины).

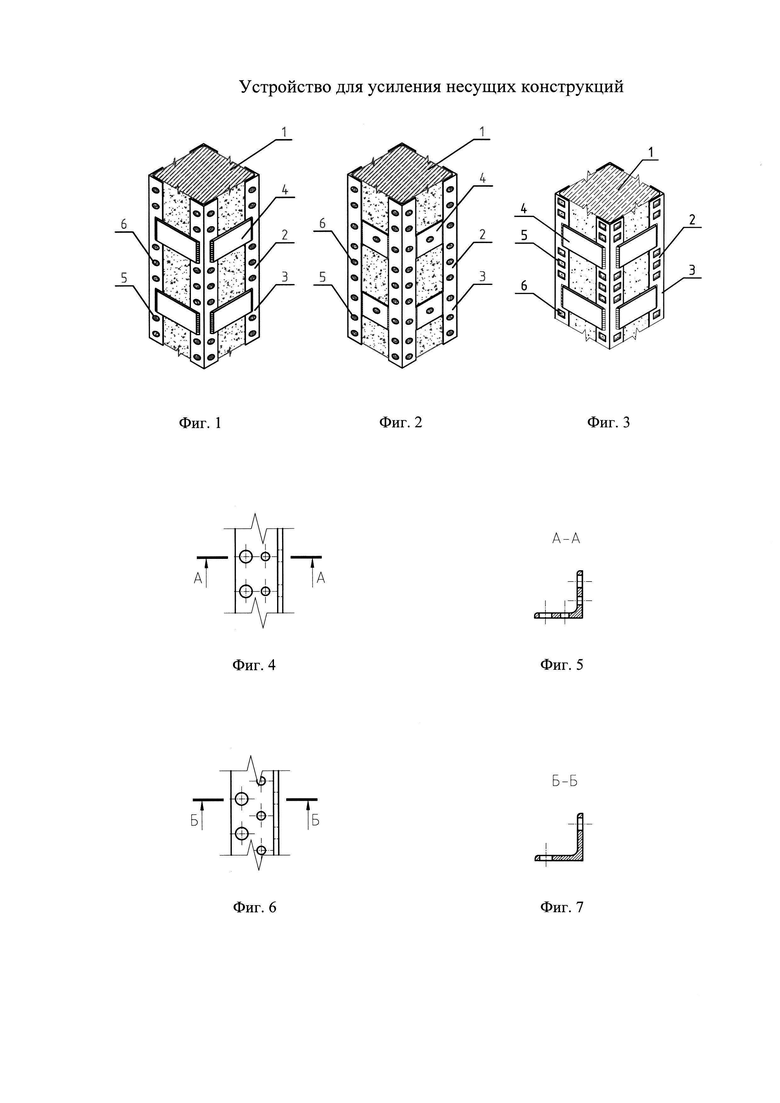

Изобретение проиллюстрировано фигурами 1, 2.

Фиг. 1 - спектрограмма исправного двигателя (ось x - время, ось у - частота);

Фиг. 2 - спектрограмма двигателя с дефектом подшипника (ось x - время, ось у - частота);

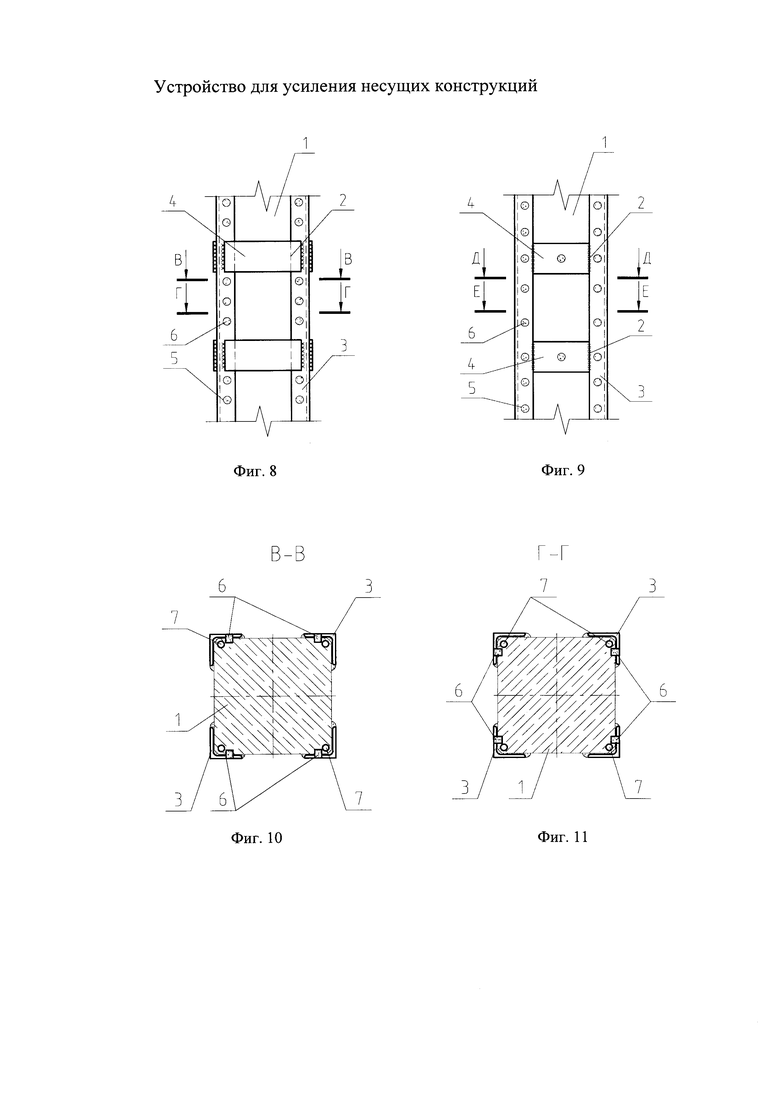

Фиг. 3 - спектр двигателя с дефектом подшипника (ось x - частота, ось у - амплитуда);

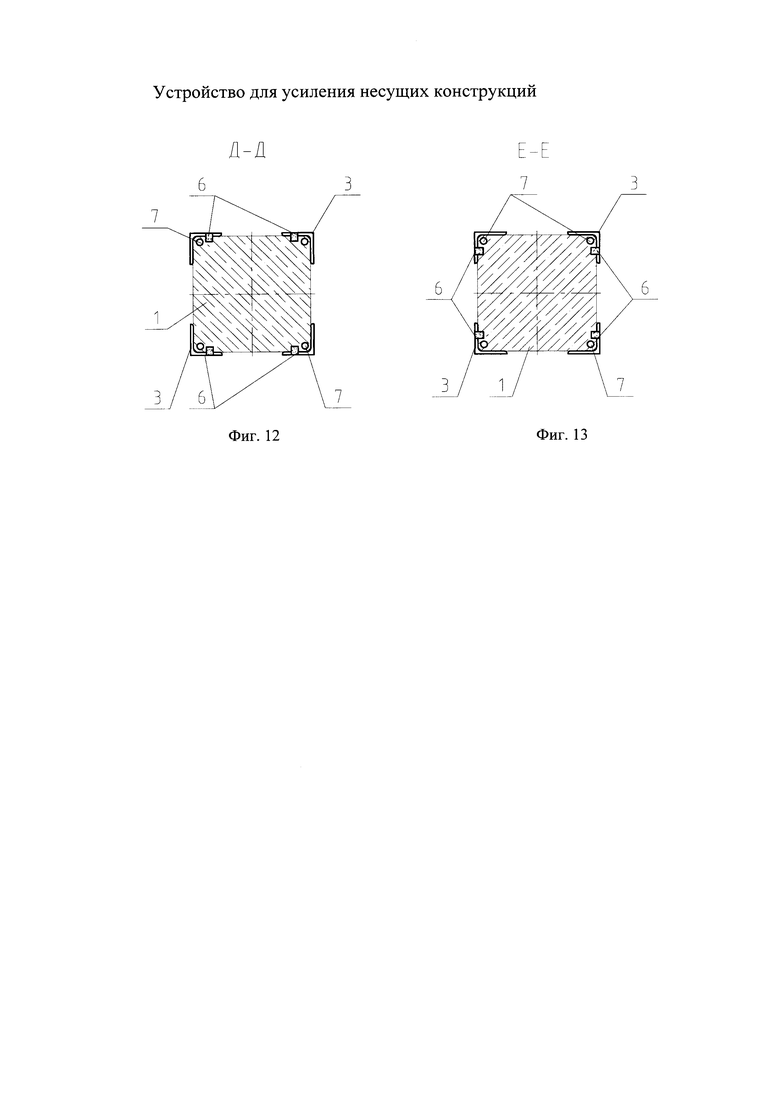

Фиг. 4 - 3D спектрограмма двигателя с дефектом подшипника(ось x - время, ось у - частота, ось z - амплитуда).

Предлагаемое изобретение реализуют следующим образом.

Вскрывают штатные люки осмотра фюзеляжа самолета. Выполняют установку технического микрофона Bruel&Kjaer типа 4944 на расстоянии 40 мм от корпуса двигателя в вертикальном направлении в исследуемом сечении турбины. Подсоединяют провод к микрофону. Включают анализатор спектра SIRIUS, подключенный к ноутбуку и микрофонному проводу. В программном обеспечении анализатора вводят настройки микрофона. Запускают двигатель, в течение нормированного отрезка времени не менее 1 минуты, осуществляют запись виброакустического сигнала (в среднем, в течение 2-5 минут). Двигатель останавливают. Полученные данные обрабатывают и получают спектрограмму. При этом в интервале от 4 до 30 кГц выполняют поиск повторяющихся составляющих с равными частотными интервалами между ними (или групп частот с равными интервалами внутри группы без учета интервалов между группой). Производят визуальное выявление диагностических частот из спектра сигнала. «Частота» является «диагностической частотой», если в расположенном рядом диапазоне +2,5 Гц - 2,5 Гц (±2,5 Гц) уровень шумов на 5% меньше амплитуды данной диагностической частоты (доверительный интервал по частоте). Или наоборот: если амплитуда распознанной частоты на 5% больше амплитуды максимального значения (амплитуды) шума в диапазоне ±2,5 Гц. Шум - непереодический вибрационный процесс, связанный с особенностью протекания вибрационных волн (в деталях двигателя) и особенностью измерительной техники. Диагностические частоты не менее чем на 5% должны превышать уровень шума.

Распознанное значение в спектре является частотой, по которой производятся дальнейшие вычислительные действия, если ее амплитуда на 5% больше амплитуды максимального значения шума в диапазоне ±2,5 Гц (от частоты). Интервалы между диагностическими частотами составляют не более (N1+N2)*4 Гц ±2% и не менее (N1-20) Гц ±2%, где N1- частота вращения ротора низкого давления, N2- частота вращения ротора высокого давления.

Пример 1 (спектрограмма исправного двигателя).

Анализируют спектрограмму, представленную на фиг. 1. Анализ полученного спектра частот показывает наличие в интервале частот от 0 до 4 кГц шума, обусловленного газодинамическими процессами работающего двигателя. При этом в интервале от 4 до 30 кГц отсутствуют диагностические частоты с одинаковыми интервалами между ними. В результате отсутствия данных модуляционных частоты делают заключение о исправности подшипниковой опоры двигателя. Двигатель может продолжать эксплуатацию.

Пример 2 (спектрограмма двигателя с дефектом подшипника).

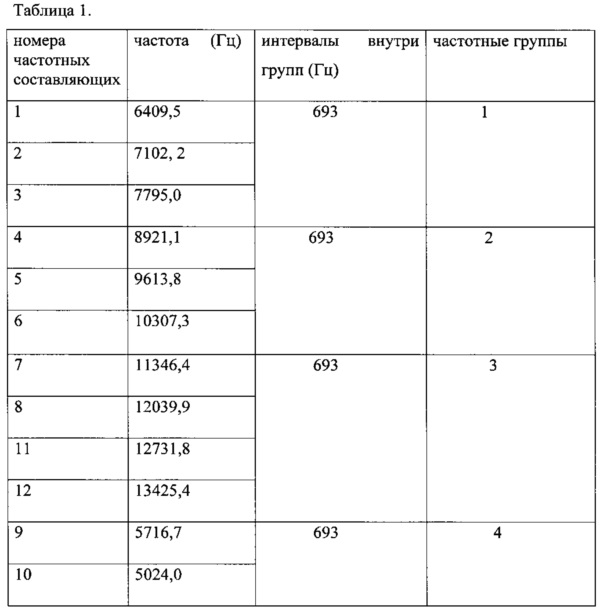

Эксперимент осуществляют аналогично примеру 1. Получают спектрограмму, представленную на фиг. 2, 3, 4. При этом в интервале от 4 до 30 кГц выполняют поиск повторяющихся диагностических частот с равными частотными интервалами между ними (или групп частот с равными интервалами внутри группы без учета интервалов между группами), подчиняющихся правилу, в котором максимальное значение частотного расстояния не должно превышать (N1+N2)×4, а минимальное значение не ниже N1-20 Гц, где N1- частота вращения ротора низкого давления, N2- частота вращения ротора высокого давления. На фиг. 3 представлены 4 диагностические частотные группы: 1 группа (составляющие спектра №1, 2, 3), 2 группа (составляющие спектра №4, 5, 6), 3 группа (составляющие спектра №7, 8, 11, 12), 4 группа (составляющие спектра №9, 10). Интервал между группами 700 Гц ±2%. В таблице 1 представлены частоты и амплитуды диагностических составляющих спектра звукового давления, отраженные на фиг. 3. При выявлении вышеуказанных диагностических частот делают вывод о дефекте подшипниковой опоры двигателя. Двигатель отстраняют от эксплуатации и направляют в ремонт.

Применение предлагаемого изобретения позволяет эффективно и своевременно осуществлять диагностику технического состояния двигателя, что снижает финансовые и трудозатраты на его ремонт и обслуживание, а также обеспечивает надежность его эксплуатации.

Изобретение относится к метрологии, в частности, к методам контроля пошипников ГТД. Способ предполагает использование спектроанализатора для контроля сигнала с выхода микрофона. Определение технического состояния подшипниковых опор производят путем анализа полученного спектра частот в интервале от 4 до 30 кГц, диагностику работающего двигателя производят в течение отрезка времени не менее 1 минуты, дополнительно определяют значения частот, соответствующих аппаратному шуму, связанному с процессами измерения и нелинейными колебательными процессами, происходящими на корпусе двигателя, и выявляют наличие диагностических частот, отклоняющихся не менее чем на 5% от частот, соответствующих аппаратному шуму. При этом выявляют диагностические частоты с одинаковыми интервалами между ними. При наличии не менее 10 диагностических частот останавливают эксплуатацию двигателя для последующего ремонта. Технический результат – повышение точности диагностики отказов подшиников. 3 з.п. ф-лы, 4 ил., 1 табл.

1. Способ диагностики технического состояния подшипниковых опор газотурбинного двигателя, включающий установку технического микрофона в диагностируемом сечении двигателя на технологически необходимом расстоянии от него, измерение виброакустического сигнала работающего двигателя, анализ полученного спектра частот, определение технического состояния двигателя, отличающийся тем, что определение технического состояния подшипниковых опор производят путем анализа полученного спектра частот в интервале от 4 до 30 кГц, диагностику работающего двигателя производят в течение отрезка времени не менее 1 минуты, дополнительно определяют значения частот, соответствующих аппаратному шуму, связанному с процессами измерения и нелинейными колебательными процессами, выявляют наличие диагностических частот, выделяющихся не менее чем на 5% от частот, соответствующих аппаратному шуму, при этом при наличии не менее 10 диагностических частот останавливают эксплуатацию двигателя.

2. Способ диагностики технического состояния подшипниковых опор газотурбинного двигателя по п. 1, отличающийся тем, что выявляют отдельные диагностические частоты с одинаковыми интервалами между ними или группы частот с одинаковыми интервалами между частотами в группе.

3. Способ диагностики технического состояния подшипниковых опор газотурбинного двигателя по п. 2, отличающийся тем, что группы диагностических частот содержат не менее 2 частот в группе.

4. Способ диагностики технического состояния подшипниковых опор газотурбинного двигателя по п. 2, отличающийся тем, что интервалы между диагностическими частотами составляют не более (N1+N2)*4 Гц ± 2% и не менее (N1-20) Гц ± 2%, где

N1 - частота вращения ротора низкого давления, N2 - частота вращения ротора высокого давления.

| US 20060283190 A1, 21.12.2006 | |||

| Костюков В | |||

| Н | |||

| Основы виброакустической диагностики и мониторинга машин Омск : Изд-во ОмГТУ, 2011, стр | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| СПОСОБ ВИБРАЦИОННОЙ ДИАГНОСТИКИ И ПРОГНОЗИРОВАНИЯ ВНЕЗАПНОГО ОТКАЗА ДВИГАТЕЛЯ И НОСИТЕЛЬ | 2011 |

|

RU2484442C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕЖРОТОРНОГО ПОДШИПНИКА ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2478923C2 |

| Способ определения радиальных усилий в подшипниках ротора | 1983 |

|

SU1273763A1 |

| WO 2007071912 A2, 28.06.2007 | |||

| JP 2003161112 A, 06.06.2003. | |||

Авторы

Даты

2017-03-15—Публикация

2015-11-25—Подача