Изобретение относится к производству макаронных изделий.

Имеется принципиальная разница между способами и устройствами для изготовления так называемых длинномерных макаронных изделий, например, спагетти, и способами и устройствами для изготовления макаронных изделий небольшой длины, так называемых "рожков" или других мелконарезанных изделий.

Производство длинных макаронных изделий, т.е. спагетти в промышленности осуществляется способом, по которому непрерывно поступающие из пресс-формы в виде нитей заготовки навешивают на стержни, разрезают на этих стержнях на заданную длину и на этих же стержнях подают в сушилку. В сушилке нити тестовых заготовок дополнительно разрезают на длину, характерную для спагетти. При этом происходит постоянное чередование операций навешивания и резки.

Короткие макаронные изделия могут быть нарезаны на заданную длину уже в пресс-форме. После разрезания на желаемую длину короткие заготовки попадают непосредственно на транспортер, который поднимает их на вращающийся распределитель, равномерно насыпающий заготовки ровным слоем на поверхность устройства предварительной сушки. Затем имеющие уже достаточно стабильную форму полуфабрикаты сушат в слое небольшой толщины до остаточной влажности 13%

Основное отличие производства длинных макаронных изделий от производства коротких проявляется на стадии их сушки.

Целью сушки макаронных изделий является не столько получение качественного изделия с точки зрения его потребительских свойств: поведения при варке, цвета, прочности на разлом, сколько сохранение прямой формы спагетти для безупречной работы упаковочных автоматов. Именно для этого легко гнущиеся и деформируемые изделия непосредственно после прессования навешивают на стержни U-образной формы и в этом положении отправляют на сушку. В результате получают длинные и прямые макаронные изделия, если не возникнут грубые дефекты при сушке.

В производстве как длинных, так и коротких макаронных изделий существует проблема повышения температуры сушки для ее ускорения. Она связана с высокими требованиями, предъявляемыми к материалам оборудования, в особенности механизмов перемещения высушиваемых изделий. Решение этой проблемы за счет только использования более современных материалов приводит к повышению стоимости всей установки для производства макаронных изделий.

Важным также является снижение расходов на организацию сбыта продукции и решение транспортных и экологических проблем путем создания небольших предприятий, вырабатывающих широкий ассортимент продукции, потребляемой с максимальным приближением к месту изготовления.

Наиболее близким к изобретению по технической сущности является способ изготовления макаронных изделий и устройство по заявке W086/03654, кл. А 23 Z 1/16, F 26 В 3/04, l986.

Техническим результатом изобретения является уменьшение расходов на производство в единой установке, широкий ассортимент коротких и/или длинных макаронных изделий.

Указанный технический результат достигается тем, что в способе изготовления макаронных изделий, предусматривающем выпрессовывание тестовых заготовок через матрицу формующего пресса и сушку воздухом в процессе их непрерывного горизонтального перемещения транспортирующим устройством в тоннельной горизонтальной сушилке, выпрессовывание тестовых заготовок через матрицу формующего пресса осуществляют по всей ширине транспортирующего устройства, при этом воздух для сушки подают путем пульсационного или колебательного движения перпендикулярно тестовым заготовкам со скоростью, обеспечивающей расположение их на транспортирующем устройстве в виброкипящем слое.

По данному способу можно изготовить длинные и/или короткие макаронные изделия.

При промышленном изготовлении длинных макаронных изделий является особенно предпочтительным, если формование осуществляется таким образом, что образуется горизонтально перемещающийся пучок, который подается непосредственно на подогрев или сушку. Таким образом можно избежать воздействия изгибающих усилий на холодный сравнительно жесткий пучок после прессования. За счет этого можно также применять значительно более длинные плечи стержней, например в случае основной сушки на стержнях, благодаря чему сокращается вся длина сушилки и установка может быть выполнена с одноэтажной проходной печью.

При изготовлении коротких изделий пучки тестовых заготовок могут нарезаться еще во влажном состоянии и затем порционно сушиться. В другом случае, при изготовлении длинных макаронных изделий пучки сушатся без разрезания вплоть до приобретения стабильности формы, после чего разрезаются на длину, соответствующую упаковке, порциями сушатся окончательно, затем изделие стабилизируют в вертикальных бункерах и хранят до упаковки.

Указанным способом можно осуществлять выпрессовывание изделий через матрицу формующего пресса, имеющую прямоугольную или круглую форму.

Особенно целесообразной является сушка с большим количеством ступеней сушки. Каждая ступень должна иметь собственное управление режимом, а также собственную систему циркуляции воздуха, причем предлагается осуществлять предварительную сушку макаронных изделий при температуре, преимущественно от 70 до 80oС.

Эксперименты показали, что основную сушку макаронных изделий в начальной зоне можно осуществлять при температуре от 80 до 150oC, предпочтительно, от 90 до 125oC. Небольшое повышение температуры свыше 100oC не оказывает какого-либо отрицательного воздействия на качество при влажности изделия ниже 18% предпочтительно ниже 15oС, в частности, не вызывает эффекта вспучивания. Благодаря этому можно осуществлять в начале процесса очень быструю сушку вплоть до ее окончания, благодаря чему удается значительно снизить время сушки.

Тепло может подводиться к изделию за счет применения микроволны и/или горячего воздуха и/или горячего пара, при этом в качестве транспортирующего устройства используют бесконечный транспортер, преимущественно, вибрационного типа.

Во время окончательной сушки температуру изделия ступенчато понижают до температуры ниже 60oС, при этом аккумулированное в изделии тепло используется для превращения воды в пар и, тем самым, для ускорения сушки.

При применении микроволн для нагрева пучков изделий является возможным применять воздух с температурой, значительно более низкой, так как тогда вместе с отводом тепла легко отводится вода в виде пара.

Окончательную сушку тестовых заготовок после их резки предпочтительно осуществлять до влажности изделий не более 13%

Согласно другому способу изготовления длинных и/или коротких макаронных изделий с остаточной влажностью менее 13% предусматривающему выпрессовывание тестовых заготовок через матрицу формующего пресса, их резку, сушку воздухом и охлаждение в процессе их непрерывного горизонтального перемещения транспортирующим устройством в сушильном устройстве, после выпрессовывания тестовые заготовки во влажно-пластичном состоянии подают по всей ширине транспортирующего устройства, сушку воздухом и охлаждение осуществляют в виброкипящем слое путем их подачи через независимо регулируемые температурные зоны, при этом регулирование температуры каждой зоны осуществляют независимо друг от друга с помощью системного управления, а резку осуществляют непосредственно после выпрессовывания тестовых заготовок через матрицу формующего пресса или в процессе сушки.

В установке для изготовления макаронных изделий, включающей формующий пресс с, по меньшей мере, одним режущим устройством и присоединенную к нему тоннельную сушилку с горизонтальным транспортирующим устройством и циркуляцией воздуха, разделенную на зоны, имеющие различный температурный режим, формующий пресс размещен по ширине сушилки, а сушилка выполнена с возможностью создания виброкипящего в направлении транспортирования слоя, причем виброкипящий слой с циркуляцией воздуха имеет раздельное регулирование по зонам.

Устройство может быть выполнено со следующими особенностями.

Для изготовления длинных или коротких макаронных изделий непосредственно на формующем прессе может быть размещено первое режущее устройство и/или внутри или в конце зон сушки может быть размещено по меньшей мере одно второе режущее устройство.

В предпочтительном варианте матрица формующего пресса имеет удлиненную на ширину сушилки форму и может быть выполнена из отдельных матриц, размещенных по ширине сушилки.

При выполнении матрицы формующего пресса из отдельных матриц каждое круглое отверстие для формования может иметь одно режущее устройство с ножом кругового движения.

Режущее устройство может быть размещено на матрице формующего пресса, а его ножи могут быть установлены с возможностью перемещения или в направлении ширины сушилки, или возвратно-поступательно по линейной траектории вдоль сушилки.

Ножи могут быть также установлены с возможностью перемещения только в направлении резания, с отделением от матрицы после завершения последнего среза, причем с возможностью перемещения по бесконечной траектории, и размещены на бесконечной цепи или обогреваемом бесконечном ленточном транспортере, с подачей на него воздуха.

Ножи могут быть также размещены на обогреваемом валке, с подачей на его поверхность воздуха.

Каждый из ножей может быть установлен с наклоном к поверхности резания матрицы. Второе режущее устройство может быть установлено с возможностью перемещения при резке со скоростью, равной скорости перемещения макаронных изделий. Это делается для резки на соответствующую длину изделия в соответствии с желаемой длиной упаковки.

Установка также может быть снабжена размещенной между формующих прессом и сушилкой направляющей и выполнена с возможностью резки макаронных изделий по направляющей.

В случае коротких изделий интервал между разрезами выбирается в зависимости от скорости выхода изделия из формы, а также в зависимости от желаемой длины изделия.

Режущее устройство может быть выполнено в виде поперечного резательного устройства или в виде устройства двойной резки. За счет этого можно получить особенно высокую скорость линейной резки. При этом под пресс-формой может быть расположено втягивающее средство для непосредственного ввода изделия в проходную сушилку.

Проходная сушилка может иметь в направлении перемещения два или несколько вибрирующих слоя, т.е. многослойной.

Для коротких изделий можно использовать на этапе заключительной сушки барабанную сушилку, устанавливаемую вслед за проходной сушилкой. При этом в проходной сушилке сушку осуществляют на 20% до достижения изделиями прочности.

Перед машиной для второй резки на определенную длину желательно расположить выводящее устройство для того, чтобы короткие изделия, разрезанные непосредственно у формы, могли быть выведены из линии, не попадая на машину для второй резки.

Сушку коротких тестовых заготовок обычно осуществляют в проходной сушилке до набора прочности заготовками. Окончательная сушка может быть проведена в барабанной сушилке.

Предпочтительно осуществлять начальную сушку при температуре изделия 80-100oС, а окончательную при 100-150oC, предпочтительно, при 100-125oC.

Таким образом, преимущества изобретения заключается в возможности осуществлять изготовление и длинных и коротких макаронных изделий на одной установки с небольшими изменениями механической части.

На фиг.1 показана установка для изготовления длинных макаронных изделий; на фиг. 2 двухуровневая установка для изготовления длинных макаронных изделий; на фиг. 3 и 4 варианты установки для изготовления макаронных изделий, соответственно, одноуровневой и двухуровневой; на фиг.5 установка для изготовления макаронных изделий с формующим прессом, укладчиком длинномерных изделий и машиной для упаковки; на фиг.6 установка для изготовления макаронных изделий с барабанной сушилкой на этапе окончательной сушки; на фиг.7 формующий пресс для изготовления коротких изделий и сушилка (полуавтоматическое выполнение); на фиг. 8 формующий пресс для изготовления длинных макаронных изделий и сушилка (полуавтоматическое выполнение); на фиг.9 продольное сечение сушилки (увеличенное изображение, полуавтоматическое выполнение); на фиг. 10 поперечное сечение сушилки (увеличенное изображение, полуавтоматическое выполнение); на фиг. 11 схематическое изображение потока воздуха, проходящего через сушилку (поперечное сечение); на фиг.12 матрица формующего пресса с устройством для продольной резки (поперечное сечение, полуавтоматическое выполнение); на фиг.13 устройство для продольной резки, вид сверху на фиг. 12; на фиг.14 вариант выполнения устройства для продольной резки (косой срез); на фиг.15 -устройство для продольной резки, вид сверху по стрелке II; на фиг. 16 вариант выполнения устройства для продольной резки; на Фиг.17 матрица формующего пресса и устройство для продольной резки на фиг.16, рабочее положение; на фиг. 18 и 19 варианты выполнения устройства для продольной резки на фиг. 12; на фиг. 20 вариант выполнения устройства для продольной резки на фиг. 13; на фиг. 21 устройство для резки на фиг. 12; на фиг. 22 устройство для продольной резки (вид в направлении стрелки III на фиг. 21); фиг. 23 (деталь режущего устройства на фиг. 21 и 22).

Изобретение осуществляют следующим образом.

Сырье в сухом виде подается через дозатор 1, а жидкое сырье через дозатор 2 к месильному устройству 3, далее к прессующему шнеку 4 и прессующей головке 5 формующего пресса 7. Образующиеся пучки нитей из теста 6 или короткие заготовки 6К направляются непосредственно к тоннельной сушилке 8.

В сушилке тестовые заготовки непрерывно подаются транспортирующим устройством 9 через зоны сушки (8.1, 8.2 и т.д.). Транспортирующее устройство 9 имеет бесконечный перфорированный транспортер (на чертеже не показан) и вибротранспортер.

Каждая зона сушки имеет подвод воздуха для обеспечения требуемого температурного режима и контроля: на чертеже обозначены вентилятор 10 и нагревательный элемент 11. Воздушный поток направлен, преимущественно, перпендикулярно к ленточному транспортеру или вибротранспортеру.

За сушилкой 8 расположен стабилизатор 12. Если стабилизатор микроволновый, то между ним и сушилкой 8, с одной стороны, а также между ним и устройством для резки 13 установлен микроволновый шлюз 14. При этом устройство для резки на заданную длину упаковки 13 примыкает к шлюзу (в направлении перемещения продукта).

На пресс-форме 7 имеется режущее устройство 15 для коротких и длинных изделий из теста. С помощью него обрезают и дефекты заготовок в начале экструдирования и в конце поступления сырья в пресс-форму.

Фиг. 2 иллюстрирует производство длинных и/или коротких изделий на двухуровневой установке, с верхним транспортером 9 и нижним транспортером, с помощью которых пучки тестовых заготовок 6 или тестовые заготовки 6.1 подаются в сушилку. Конструкция данного устройства практически без его переналадки позволяет изготавливать на верхнем транспортере длинные макаронные изделия, а на нижнем короткие. Транспортеры выполнены перфорированными для обеспечения прохождения через них воздуха.

На фиг. 3 проиллюстрировано разделение сушилки на зоны А, В, С, D и т.д. с разными температурными режимами. При этом В, D и f оснащены устройством 23 микроволнового нагрева. Установка снабжена также средством для вытягивания нитей, например, в форме ленточного транспортера 20, средствами 21 для выравнивания транспортера и 22 для вывода изделий из сушилки. Последнее также может быть выполнено в виде ленточного транспортера и предназначено для слабого вытягивания нитей тестовых заготовок. Во всех случаях выполнения изобретения предусмотрено, что пучок нитей пропускается через установку в виде "ковра" шириной до 1-2,5м, причем поток воздуха в сушилке позволяет накладывать нити тестовых заготовок друг на друга.

Воздух подают в сушилку по всем зонам в циркулирующем режиме с высокой скоростью и подвергается завихрению для создания в нитях тестовых заготовок кипящего слоя.

Вибротранспортер оснащен продольными направляющими, обеспечивающими продольное направление нитям тестовых заготовок или коротким заготовкам, и предотвращающими смещение тестовых заготовок в поперечном направлении.

На фиг. 7 проиллюстрировано производство коротких изделий 30. После резки поперечным режущим устройством 15 непосредственно у формующего пресса 7 короткие тестовые заготовки подают непосредственно в вибросушилку 31, имеющую такую же ширину В, что и формующий пресс 7. Вибросушилка 31 оснащена продольными направляющими для обеспечения равномерного распределения заготовок по транспортеру. Нагревательный элемент 33 служит для повышения температуры тестовых заготовок.

Для строгого регулирования температурного и временного режима сушки сушилка разделена на несколько зон (А, В, С, D и т.д.).

Наряду с вибросушилкой установка может быть оснащена сушилкой 31.1 для основной сушки и сушилкой 31.2 для окончательной сушки, снабженными нагревательными элементами 33 и автономными устройствами для поддержания температурного режима (фиг.10 и 11).

Таким образом в сушилке 8 короткие изделия могут сушиться только до набора ими прочности, до остаточной влажности 20% и в заключение, сушатся до влажности, обеспечивающей длительное хранение, в барабанной сушилке 16 (фиг. 6).

Стабилизатор высушенного изделия 35 предназначен для повторного увлажнения внешнего слоя высушенных изделий по поперечному сечению для предотвращения в дальнейшем разломов.

Таким образом на выходе 36 короткие макаронные изделия имеют влажность менее 13% и могут быть сразу упакованы.

На фиг. 8 проиллюстрировано производство длинных макаронных изделий. Резка тестовых заготовок осуществляется на заданную длину в начале и в конце установки устройством 15 для поперечной резки. Но резка на длину упаковки проводится только на выходе из сушилки 8 с помощью гильотинного режущего устройства 40. После этого нарезанные на длину упаковки изделия укладываются в сборник 41 и подаются в емкость укладчика 50 для накопления, а по мере надобности передаются на упаковку (фиг.5). Укладчик 50 расположен после сушилки 8 или 31, или 31.1, или 31.2 в одну линию и предназначен для длинных изделий, при этом короткие изделия выводятся с подтока (в соответствии со стрелкой 16 на фиг.1) до устройства для резки 40 и складируются в укладчике для коротких изделий, расположенном параллельно емкости укладчика 50.

Короткие изделия, высушенные лишь частично, могут быть досушены в барабанной сушилке, расположенной параллельно емкости укладчика 50. Во время окончательной сушки температуру изделия можно ступенчато понижать менее чем на 60oC, а стабилизацию изделий осуществляют с помощью микроволн.

Таким образом, при подборе пропускной способности и соответствующего температурного режима с помощью одной и той же сушилки можно изготавливать как длинномерные, так и короткие макаронные изделия, что позволяет оптимально использовать всю установку.

На фиг.9 в увеличенном масштабе показан отрезок вибрационной сушилки 31, или 31.1 и 31.2 на фиг.7 и 8. Вибрирующий желоб 101 подпружинен и оснащен вибрационными элементами 102 и установлен с возможностью вертикального перемещения (в направлении стрелки "s"), что в свою очередь обеспечивает подпрыгивающее перемещение изделий в направлении транспортирования "V". Стрелками 34 показан воздушный поток 34, пронизывающий находящиеся в виброжелобе 101 заготовки. Для передачи продукта с виброжелоба, через разделитель на следующий виброжелоб, каждый из них имеет наклон вперед на угол α к горизонтали Н. Угол a определяется эмпирически и составляет, как правило, несколько градусов.

Разделители представляют собой поперечные перегородки 100, которые хотя и пропускают продукт от одного вибрирующего желоба в другому, однако, в основном, отделяют друг от друга зоны С, D, и E или F таким образом, что в каждой зоне с помощью имеющейся в ней циркулирующей системы (фиг. 11) создается свой собственный температурный режим и своя собственная циркуляция воздуха.

Вибрационные элементы 102 расположены на рамках 105 желобов, на которых крепятся перфорированные днища 106 желобов.

Как видно на фиг. 10, каждая из рам 105 желобов подпружинено опирается с помощью пружин сжатия 110 на несущий элемент 109, что обеспечивает вышеупомянутый вертикальный ход в направлении "S".

Ранее указанные продольные направляющие показаны штриховой линией 130.

Для предотвращения попадания грязи и пыли в застойные зоны, рамы желобов связаны, с одной стороны, с помощью упругого уплотнения 107 с продольной перегородкой 112 вибросушилки, а с другой стороны, с помощью упругого уплотнения 108, с несущим элементом 109, который в свою очередь прикреплен к продольной перегородке 112.

Под перфорированным дном 106 закреплено перфорированное улавливающее дно с помощью несущих элементов 109.

И наконец, вибросушилка имеет в боковых камерах 123 по одному нагревательному элементу 11 для подогрева циркулирующего воздуха и вентилятор 10 для циркуляции воздуха.

Боковые камеры закрыты снаружи боковыми стенками 115, причем боковые стенки 115 плотно прилегают к донному элементу 113 и элементу 114 крышки.

Подводимый воздух схематически показан стрелкой и отходящий воздух показан стрелкой А, причем этот подводимый или отходящий воздух проходит через канал, разделяющийся на части 103 и 104.

Каналы подводящего и отходящего воздуха А соединены с вышеупомянутым каналом 103, 104.

На фиг. 11 схематически показана циркуляционная система, называемая "TURBOTHERMATYK" каждой вибрационной сушилки: С или D или E или F и т.д. на которой элементы имеют те же позиции, что и аналогичные элементы на фиг. 9 и 10.

Вентилятор 117 отводит регулируемое регулятором 132 и воздушным клапаном 121 требуемое количество отходящего из воздушного канала 103 воздуха, в то время, как подводящий вентилятор 118 подводит в циркуляционную систему регулируемое регулятором 131 и проходящее через увлажнитель 119 требуемое количество воздуха.

Подводимый воздух "Z" может подогреваться посредством нагревательного элемента 130, а также отходящим воздухом. Подогрев отходящего воздуха служит для снижения его относительной влажности.

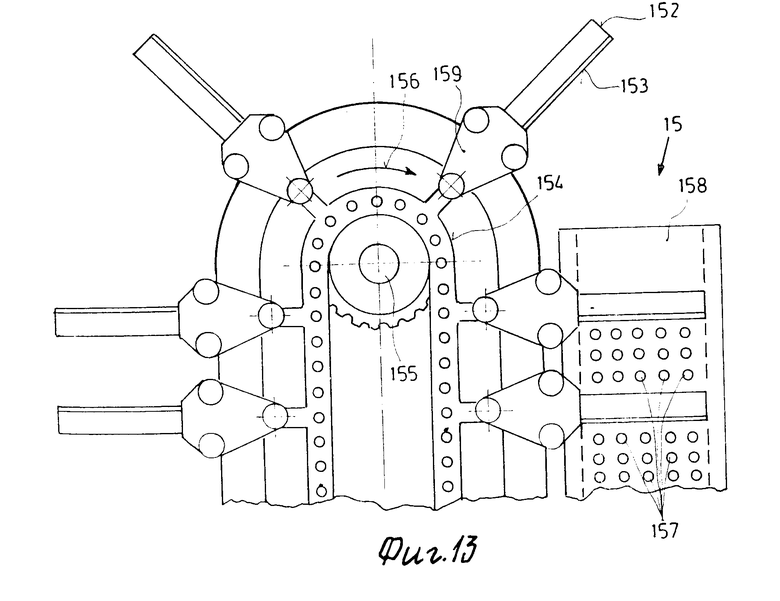

На фиг. 12 и 13 показана удлиненная на ширину сушилки, так называемая, продольная матрица формующего пресса со встроенным режущим устройством 151.

Режущее устройство 151 имеет режущий нож 152, расположенный на бесконечной цепи 154.

Режущий нож 152 с режущей поверхностью 153, при перемещении бесконечной цепи 154 в направлении 156 осуществляет нарезание изделий, выходящих через отверстие 157 формы 158 на длину, зависящую от скорости.

Режущий нож может перемещаться непрерывно или шарообразно в зависимости от необходимой длины макаронных изделий.

Бесконечная цепь 154 приводится в движение от привода (на чертеже не показан) с помощью приводного вала 155.

Нож 152 расположен на несущем элементе 159, который с одной стороны соединен с бесконечной цепью 154, а с другой стороны контактирует с направляющей поверхностью 160.

При этом нож расположен таким образом, что режущая поверхность 153 в процессе резания макаронных изделий скользит по нижней поверхности 161 формы.

В зависимости от вида макаронных изделий, т.е. от их длины используется больше или меньше ножей 152.

Вал 155 связан либо шаговым двигателем и/или с редуктором, (на чертеже не показаны), для того, чтобы с одной стороны можно было регулировать скорость ножа и/или осуществлять вышеупомянутое шаговое перемещение.

С помощью режущего устройства 151 можно нарезать как длинные, так и короткие макаронные изделия.

На фиг.14 показано режущее устройство 251 с матрицей 15.1, отличающееся от режущего устройства 151 на фиг. 13, тем, что поверхность 261 матрицы и режущая поверхность 253 являются не прямолинейными, имеют форму зубьев пилы и режут макаронные изделия так называемым "косым срезом".

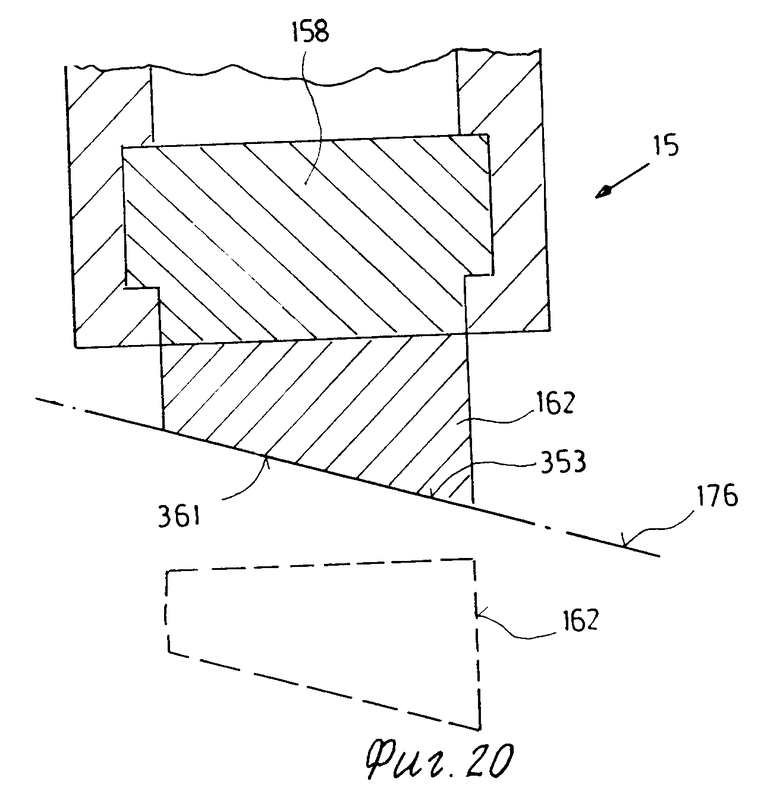

Режущее устройство 351 также имеет косой срез, но не в виде зубьев пилы, (фиг. 16), в виде линейного косого среза. При этом косая поверхность обозначена позицией 361, а наклонная режущая кромка позицией 353.

Между матрицей 158 и режущим ножом 352 предусмотрен промежуточный элемент 162 для того, чтобы на нем осуществлять резку макаронных изделий.

Промежуточный элемент может использоваться в совокупности с режущим устройством 251 при этом зубья имеются не на матрице 258, а на промежуточном элементе (на чертеже не показан).

Бесконечная цепь 154 приводится в движение от двигателя 168 через вал 355 двигателя.

Количество ножей на режущих устройствах зависит от вида режущих устройств и от скорости перемещения пучков изделий, что является действительным для всех режущих устройств.

По сравнению с фиг. 16 устройство во время работы на которой между формой 158 и промежуточным элементом 162 имеется расстояние 196, на фиг. 17 промежуточный элемент 162 прилегает к форме 158, что соответствует началу работы режущего устройства 351.

В промежутке 196 в зависимости от его размера можно расположить зону охлаждения или вентиляции.

Для предотвращения столкновения выходящих из матрицы 158 макаронных изделий с промежуточным элементом 162 в положении, показанном на фиг. 16, промежуточный элемент устанавливается в начале работы в положение, показанное на фиг. 17.

Кроме того, отверстия для выхода макаронных изделий из матрицы 158 выполнены большего размера, чем отверстия 157 формы (фиг.15).

Для того, чтобы осуществить перемещение режущего устройства 351 и установить промежуточный элемент 162 в положение согласно фиг. 17 (в противоположность к режущему устройству 151 на фиг. 12 и 14, на которых режущие устройства выполнены стационарными), предусмотрены направляющие 163, с прилегающими к ним направляющими роликами для обеспечения возвратно-поступательного перемещения режущего устройства 351 (фиг.16).

Направляющие 163 и направляющие ролики 164 предусмотрены не только в плоскости, обозначенной на фиг. 16, но и в плоскости, перпендикулярной к плоскости чертежа (для обеспечения стабильного направления).

Ролики 164 установлены с возможностью вращения в стационарном держателе 165, снабженном цилиндрово-поршневым блоком 166, соединенным со стороны поршня с плечом 167, который в свою очередь закреплен перед левой, если смотреть на фиг. 16, направляющей 163, Благодаря этому направляющие 163 и вместе с ними все режущие устройство 351 могут перемещаться возвратно-поступательно, для перемещения промежуточного элемента 162 в положение прилегания к форме 158 в начале работы и обратно в рабочее положение.

Промежуточный элемент 162 (фиг. 16 и 17) является составной частью режущего устройства 351.

На фиг. 18 показано продольное режущее устройство 15.3 с матрицей 458, которая отличается от матрицы 158, показанной на фиг. 12 тем, что режущая кромка или поверхность резания выполнена вогнутой, что дает возможность применить режущий ротор 169 с закрепленным на нем ножом 170. При этом режущие ножи 170, как это показано сплошной линией, могут быть установлены радиально или, как показано штрихпунктирной линией, под углом.

Отрезанные ножами 170 на поверхности резания 453 макаронные изделия падают на наружную поверхность 197 ротора и под действием вращения в направлении стрелок 198 и 172 попадают в сушилку 8.

Вентилятор 173 предназначен для обдувки поверхности 197 ротора воздухом для сушки или нагрева. В последнем случае вентилятор нагнетает горячий воздух.

Лопасти 174 в вентиляторе обеспечивают равномерное распределение воздуха, выходящего из канала 175 вентилятора.

Режущий ротор 169 может нагреваться при необходимости нагревательными элементами 178.

Ротор установлен на валу 171 с возможностью вращения.

На фиг. 19 показано альтернативное выполнение режущего устройства согласно фиг. 18. Оно выполнено не в виде режущего ротора, а виде режущего полотна 176, снабженного ножами 177 и предназначено для нарезания макаронных изделий на поверхности 153 резания формы 158. При этом ножи могут располагаться как вертикально (показано сплошной линией), так и под углом (показано штрих-пунктирной линией). Режущее полотно 176 перемещается по направляющим роликам 180 и 181 и может приводиться в движение от одного из двух валов.

Макаронные изделия, падают на поверхность полотна 199, а с него под действием силы тяжести падают в направлении 172 в сушилку 8. Вентилятор 273 с направляющими лопастями 274, предназначен для подачи нагретого или холодного воздуха на поверхность полотна с тестовыми заготовками. С помощью показанных штриховой линией направляющих роликов 181 длина режущего полотна может регулироваться, благодаря чему вентиляция может осуществляться с помощью вентилятора 273 или без него. Режущее полотно также может подогреваться нагревательными элементами 179.

На фиг. 20 (аналогично фиг. 16 и 17) показан промежуточный элемент 162, причем видно, что режущее полотно 176, обозначенное штрихпунктирной линией расположено под углом для выполнения косого среза. Поверхность 361 промежуточного элемента и поверхность 353 резания также выполнены с соответствующим наклоном.

Промежуточный элемент 162, обозначенный штриховой линией в исходном положении (по аналогии с описанием фиг.16 и 17) может принимать рабочее положение.

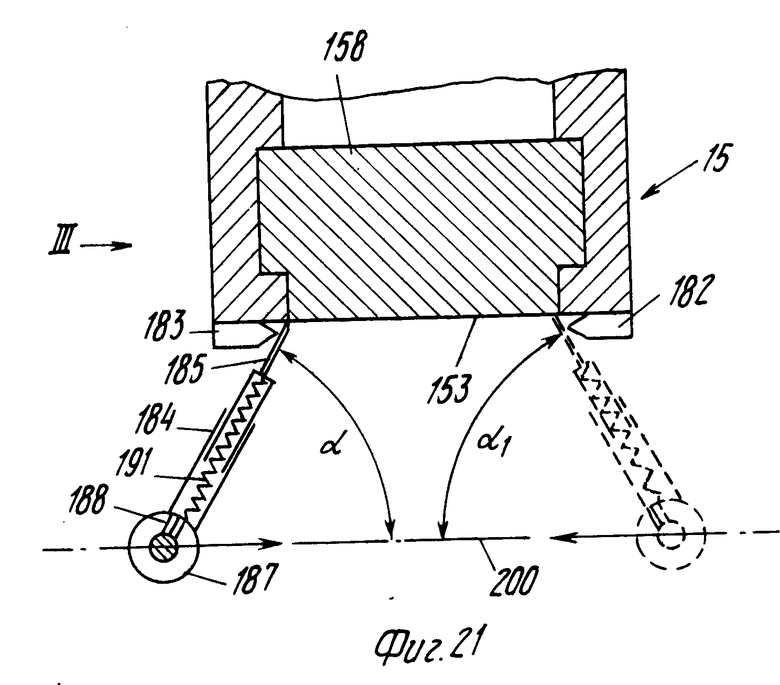

На фиг. 21 и 22 показана продольная матрица 15, на которой нож 185 режет поперечно (в противоположность ножам 152 на фиг. 12 и 13, которые для осуществления резки перемещаются в продольном направлении матрицы).

С этой целью нож 185 закреплен на телескопическом плече 184, который своей опорой 187 установлен с возможностью вращения вокруг оси 192 поворота. Ось 192 является частью направляющей скольжения 193, которая скользит вдоль такой направляющей, которая обеспечивает возможность возвратно-поступательного перемещения опоры 187 вдоль траектории 200.

Телескопическое плечо 184 обеспечивает наклонное положение ножа 185 под углом a или a1.

Для изменения наклонного положения под углом α в наклонное положение под углом a1 (на правой стороне, если смотреть на фиг. 21) на матрице 15 имеется упор 182 (на левой стороне это упор 183).

С помощью телескопического плеча 184 и имеющейся на нем пружины 191 может осуществляться изменение положения как только нож 185 упрется в соответствующий упор 182 или 183, а опора вращения 184 займет крайнее положение, представленное на фиг. 21.

Для того, чтобы осуществить перемещение опоры вращения 187 вдоль траектории 200, она соединена с поршнем цилиндрово-поршневого блока, (показанного только на фиг. 22 и 23).

Для ножа 185 под углом α или a1 при перемещении вдоль плоскости 153 резания, в опоре вращения 187 имеется фиксатор 188 (фиг. 21), а в опорах вращения 187 (фиг. 23) имеются пазы 189 и 190.

Так как сами по себе направляющие скольжения 194 являются стационарными и сравнительно жесткими, телескопическое плечо должно быть настолько гибким, чтобы фиксаторы 188 могли попеременно принимать положение в пазу 189 и в пазу 190.

Нож 185 может, преимущественно иметь выполнение, когда упоры 182 и 183 располагаются не под торцем продольной формы, а на нем (фиг. 22).

Кроме того, для нарезания еще влажных макаронных изделий около сушилки может применяться режущий элемент в форме гильотинных ножей. Он располагается в той зоне, где макаронные изделия еще имеют необходимую влажность. Положение этого режущего устройства время от времени должно регулироваться. Режущее устройство имеет проходящий по всей ширине сушилки нож и соответствующую, также проходящую по всей ширине режущую пластину шириной, например, 2-3 см. Через устройство с помощью вибрирующего механизма сушилки перемещаются влажные макаронные изделия до тех пор, пока в определенный момент времени нож их не разрежет очень быстрым движением. Перемещение макаронных изделий осуществляется со скоростью около 4 м в мин.

Точно так же осуществляется резание сухих макаронных изделий в конце линии изготовления с помощью точно таких же режущих устройств. Они разрезают, например, спагетти на длину, соответствующую упаковке.

Использование: в производстве коротких и/или длинных макаронных изделий. Сущность изобретения: способы и устровство для производства коротких и/или длинных макаронных изделий на одной установке. Выходящие из матрицы формующего пресса тестовые заготовки сразу разрезаются режущим устройством на требуемую длину и подаются в вибросушилку с несколькими климатическими зонами по всей ширине транспортирующего устройства. Виброкипящий слой тестовых заготовок создается путем циркуляции воздуха в сушилке автономно по климатическим зонам, пульсационно или колебательно. Изделия можно сушить интенсивно при 80-150°С до остаточной влажности менее 13 %. По выходе из сушилки тестовые заготовки разрезают окончательно на длину, соответствующую упаковке. 3 с. и 31 з.п. ф-лы, 22 ил.

10. Способ по п.8 или 9, отличающийся тем, что при изготовлении длинных макаронных изделий сушку тестовых заготовок после их резки проводят до их влажности не более 13%

11. Способ по п.6 или 7, отличающийся тем, что температурный режим сушки подбирают путем последовательного повышения температуры изделий с 70 - 80oС в начальной зоне сушки до 80 150oС, преимущественно 90 - 125oС в основной зоне сушки.

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-09-27—Публикация

1992-08-20—Подача