Изобретение относится к технологии очистки газов от пыли в теплоэнергетике, черной и цветной металлургии.

Известен способ очитки газов от пыли, заключающийся в тангенциальном подводе запыленного газа, очистке газа от пыли за счет действия центробежных сил, отделении пыли от газа в зоне поворота очищенного газа [1]

Недостатком данного способа является малая эффективность при работе на топочных газах, запыленных котельной сажей.

Наиболее близким по технической сущности и достигаемому результату является способ очистки газов от пыли, включающий тангенциальный ввод в циклон с верхним осевым выхлопным патрубком очищаемого газа, очистку газа от пыли за счет действия центробежных сил при поступательном движении вращательного потока сверху вниз разворотом очищенного потока вверх, при этом в зону разворота потока вводят вспомогательный увлажненный сжатый газ спутно вращающемуся потоку под углом 15 90o к горизонтальной плоскости, его расход составляет 0,5 • 10-2 10 • 10-2 м3/м3 очищенного газа, а влажность газа равна 5 40 г/м3 [2]

Особенностью данного способа является недостаточная степень очистки газов от пыли. Это обусловлено тем, что в качестве увлажнителя используется техническая вода, которая обладает невысокой способностью смачивать и захватывать пыль и, в частности, сажу и коагулировать ее в крупные частицы, способные выпадать из очищенного потока. Кроме этого, при орошении запыленного потока водой, увлажнитель за очень короткое время взаимодействия с твердыми частицами не успевает их смочить и скоагулировать, а техническая вода способна легко испаряться. При этом стоимость технической воды достаточно высока, что ставит вопрос об ее экономии и ее полной замене в системе пылеулавливания.

Задача изобретения повышение степени очистки газов от пыли за счет применения нового типа увлажнителя и его эффективного взаимодействия с очищаемым газом в зоне разворота.

Поставленная задача достигается в способе очистки газов от пыли, включающем тангенциальный ввод в циклон с верхним осевым выхлопным патрубком очищаемого газа, очистку газов от пыли за счет действия центробежных сил при поступательном движении вращательного потока сверху вниз с разворотом очищенного потока вверх, при этом в зону разворота потока вводят вспомогательный увлажнитель, причем в качестве увлажнителя используют шлам газоочисток, расход которых составляет 40 350 г/ч•м3 очищенного газа, а содержание твердой фазы в нем поддерживают в количестве 10 55%

Особенностью изобретения является применение нового типа увлажнителя - шламов газоочисток, позволяющих их использовать для орошения рабочего пространства циклонов. Шламами газоочисток называют механическую смесь воды и твердых частиц (кека), уловленных аппаратами пылеулавливания и смытых со стенок пылесборника технической водой. Твердые частицы представлены грубой фракцией (класс + (1 2 мм) достигает 30 40%), с развитой пористой поверхностью и более высокой плотностью. Особенности нового типа увлажнителя на основе шламов газоочисток имеют ряд преимуществ.

Во-первых: твердая фаза шламов, обладая развитой поверхностью и высокой пористостью, сильно адсорбирует влагу на своей поверхности. Во время распыления шламов и орошения ими запыленного потока эти переувлажненные частицы интенсивно поглощают сажу и мелкие пылевидные частицы поверхностей адсорбционной влагой. При этом шламовые частицы обладают высокой скоростью и инерционностью, что позволяет механическим путем захватывать мелкие частицы из запыленного потока. Причем теплоемкость твердой фазы шламов значительно выше, чем технической воды, в связи с чем они не успевают во время распыления существенно перегреться, а поверхностная влага не успевает испариться, температура на границе газ жидкость снижается и не превышает в зоне орошения 100oC, что создает благоприятные условия для коагуляции пыли, ее выделению из потока и, как следствие, повышению к.п.д. пылеуловителя, работающего на предлагаемом способе очистки газов от пыли.

Во-вторых: стоимость шламов газоочисток существенно ниже стоимости технической воды, т.к. шламы являются отходами производства и имеют значительную распространенность на промышленных предприятиях. Невысокие затраты при использовании шламов заключаются в транспортировании потока от шламосборника до сопл и распылении шлама. Причем использование шламов на орошение практически не ограничено, единственная проблема заключается в ухудшении гидравлической работы циклона при избыточном расходе шламов. Оптимальным расходом шламов на орошение является предел 40 350 г/ч•м3 очищенного газа. Если расход шламов будет менее 40 г/ч•м3 очищенного газа, то в этом случае достигаемое повышение эффективности минимальное по причине слабого взаимодействия твердожидкостного потока шлама с запыленным потоком. Если расход шламов для орошения рабочего пространства циклонов будет более 350 г/ч•м3 очищенного газа, то в этом случае ухудшается гидравлическая работа циклона, возрастает гидравлическое сопротивление пылеуловителя, в результате уменьшаются оптимальные скорости движения газов и, как следствие, падает эффективность пылеулавливания.

Содержание твердой фазы и шлама имеет оптимальное количество. Оно равно 10 55% В этом интервале достигаются наилучшие результаты по эффективности пылеулавливания. Если содержание твердой фазы будет менее 10% то в этом случае будет обыкновенное водяное орошение без дополнительных преимуществ, связанных с наличием в шламе твердых частиц, и повышения эффективности пылеулавливания в этом случае не будет. Если содержание твердой фазы будет более 55% то в этом случае ухудшается гидравлическая работа пылеуловителя, приводящая к падению эффективности пылеулавливания циклона. При этом также затрудняется процесс подачи шлама, т.к. в этом случае его вязкость существенно возрастает, и процесс распыления затрудняется. На практике вязкость шлама можно регулировать расходом технической воды, идущей на гидросмыв пылесборника.

Предлагаемый способ имеет отличительные признаки: утилизация в качестве увлажнителя шламов газоочисток; расход шламов составляет 40 350 г/м•м3 очищенного газа, содержание твердой фазы в шламе на уровне 10 55% по массе и новые свойства: использование в качестве коагулянта пористой и развитой поверхности твердых частиц с поверхностной адсорбированной влагой; высокая скорость и инерционность твердых частиц шламов; высокая захватывающая и коагулирующая способность твердой фазы; оптимальные температуры в зоне разворота на границе газ-жидкость; универсальность способа, позволяющего работать на различных типах шламов, и возможность утилизировать отходы производства, что дополнительно повышает экономичность способа. В результате повышается к. п.д. способа, что дает основание считать его более эффективным.

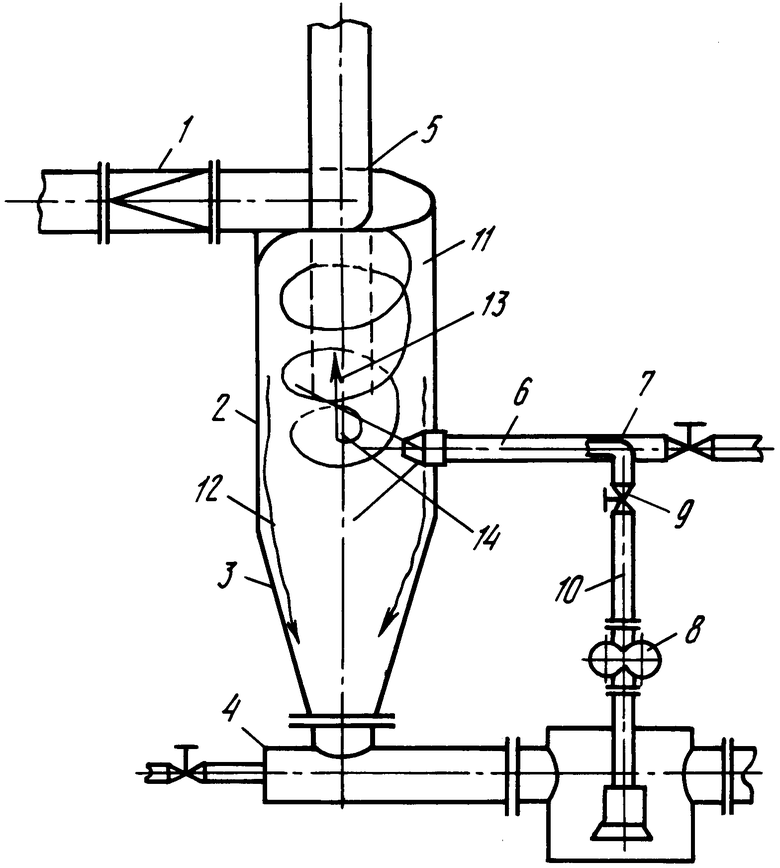

Предлагаемый способ очистки газов от пыли реализуется с помощью устройства, изображенного на чертеже. Оно содержит входной патрубок 1, цилиндрический корпус 2, в нижней части которого расположен конический пылесборник 3 с системой гидросмыва 4. По оси корпуса установлена осевая выхлопная труба 5. Для повышения эффективности работы устройства в коллектор 6 сжатого газа в качестве увлажнителя, применяемого для орошения рабочего пространства циклона, введен тракт 7 подачи шлама. Тракт включает насос 8, запорно-регулирующую арматуру 9 и соединен трубопроводами 10 с системой гидросмыва. Работа устройства характеризуется газопылевым потоком 11, потоками пыли 12 и очищенным газовым потоком 13. В корпусе циклона расположена зона разворота 14, в которой происходит поворот очищенного потока 13 на 180o.

Способ очистки газов от пыли реализуется следующим образом. Запыленный газовый поток 11 тангенциально поступает через входной патрубок 1 в корпус 2 циклона, в котором происходит отделение пыли от газов за счет действия центробежных сил. Потоки пыли 12, концентрируясь на внутренней поверхности корпуса циклона 2, пересекают зону 14 и затем поступают в пылесборник 3 и в систему гидросмыва 4, где происходит механическое перемешивание пыли (сажа, уносы, зола, железорудные порошки, флюсы и т.д.) и воды и транспортирование образующегося шлама к шламоотстойнику. Очищенный поток газа 13, предварительно повернутый на 180o, удаляется через выхлопную трубу 5. Сжатый газ, необходимый для распыления увлажнителя, поступает через коллектор 6. Шлам, используемый в качестве увлажнителя для повышения эффективности пылеулавливания, через трубопроводы 10 посредством насоса 8 подается в коллектор сжатого газа. Шлам отбирается из нижней части шламопровода, либо из отстойника, сгустителя-классификатора для того, чтобы задействовать наиболее крупную фракцию твердой части шлама, позволяющей добиться наилучшего пылевыделения в процессе орошения. В коллекторе образуется шламовоздушная смесь, которая подается в зону 14 в тонкораспыленном виде. Для регулирования расхода шлама в систему встроен регулировочный узел 9. Концентрацию твердой фазы в шламе можно изменять, изменяя расход воды в системе гидросмыва 4.

Отработку способа очистки газов осуществляли на огневом лабораторном котлоагрегате, на дымовом тракте которого установлен циклон, в свою очередь снабженный соплами для подачи шламовоздушной смеси для орошения рабочего пространства циклона. Давление сжатого воздуха составляло 0,4 МПа, Объем дымовых газов поддерживали на уровне 200 м3/ч, расход топлива (каменный уголь ш. Байдаевской) составлял 10 12 кг/ч, запыленность дымовых газов достигала 1,0 1,2 г/м3. В процессе экспериментов отрабатывали оптимальное количество шламов собственной газоочистки (после циклона), а также содержание твердой фазы в нем. Опыты были продублированы на шламах с твердой железорудной частью.

Установили, что задача изобретения достигается при расходе шламов газоочистки в количестве 40 350 г/ч•м3 очищенного газа, а содержание твердой фазы в нем составляет 10 55% При этих параметрах достигается повышение эффективности пылеулавливания на 12% Если расход шлама будет менее 40 г/ч • м3 очищенного газа, то в этом случае повышение эффективности пылеулавливания незначительное, а его величина близка к.п.д. известного способа. Если расход шлама будет более 350 г/ч • м3 очищенного газа, в этом случае значительно возрастает гидравлическое сопротивление циклона и эффективность пылеулавливания резко падает. Если в шламе твердой фазы будет менее 10% то в этом случае количество твердой фазы в шламовоздушной смеси минимальное, значение к. п.д. близко известному способу. Если в шламе твердой фазы будет более 55% то в этом случае значительно повышается вязкость шлама, затрудняется его транспортирование и распыление, что в свою очередь снижает эффективность пылеулавливания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1995 |

|

RU2088340C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1998 |

|

RU2133138C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2004 |

|

RU2259240C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ХРОМА | 1993 |

|

RU2081842C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ ОТХОДОВ ПРОИЗВОДСТВА МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 1993 |

|

RU2057195C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2011 |

|

RU2451537C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2002 |

|

RU2221649C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЖИДКОСТИ | 1994 |

|

RU2091756C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1994 |

|

RU2107089C1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛОВ | 1996 |

|

RU2111052C1 |

Использование: технология очистки газов от пыли. Сущность изобретения: способ очистки газов от пыли, включающий ввод в зону разворота очищенного потока вспомогательного увлажненного сжатого газа, в качестве увлажнителя которого используют шлам газоочисток, расход которого составляет 40 - 350 г/ч•м3 очищенного газа, а содержание твердой фазы в нем поддерживают в количестве 10 - 55%. 1 ил.

Способ очистки газов от пыли, включающий тангенциальный ввод в циклон с верхним осевым выхлопным патрубком очищаемого газа, очистку газа от пыли за счет действия центробежных сил при поступательном движении вращающегося потока сверху вниз с разворотом очищенного потока вверх, при этом в зону разворота потока вводят вспомогательный увлажненный сжатый газ, отличающийся тем, что в качестве увлажнителя сжатого газа используют шлам газоочисток, расход которого составляет 40 350 г/(ч•м3) очищенного газа, а содержание твердой фазы в нем поддерживают в количестве 10 55%

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Алешин В.М., Вальдберг А.Ю., Гордон Г.М | |||

| и др | |||

| Пылеулавливание в металлургии | |||

| Справочник | |||

| - М.: Металлургия,1984,с.48 - 52 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1992 |

|

RU2027526C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-09-27—Публикация

1996-01-09—Подача