Изобретение относится к топливной промышленности и, в частности, к переработке отходов углеобогащения и сортировке мелких классов каменного угля в пригодные к транспортировке и складированию брикеты, которые можно использовать в качестве топлива в быту, котельных, а также как технологическое топливо.

Известны способы получения прочных брикетов из угольных смесей, включающих 0,5-2,0 мас.% гидроксидов щелочных металлов [1].

Однако указанный способ предполагает использование в качестве единственной основы смесей для брикетирования только угольных компонентов и не может быть распространен на тонкодисперсные глинистые угольные шламы, являющиеся многотоннажным отходом углеобогащения.

Наиболее близкой к предлагаемой по технической сущности является смесь [2], содержащая глинистые угольные шламы с содержанием 90% фракции менее 0,1 мм и каменноугольную мелочь. Содержащаяся в шламах в значительных количествах глинистая составляющая является связующим материалом при получении из них брикетов. Последние имеют при этом удовлетворительную прочность. Однако прочность брикетов (0,6-1,0 МПа) оказывается все же явно недостаточной при их транспортировке и использовании.

Задачей изобретения является придание брикетам, включающим тонкодисперсные глинистые угольные шламы, большей прочности и устойчивости при транспортировке.

Для выполнения указанной задачи смесь содержит, мас.%: каменноугольную мелочь фракции менее 3 мм 1-70; гидроксид щелочного металла или аммония 0,5-2,0; глинистые угольные шламы с содержанием 90% фракции менее 0,1 мм с зольностью 20-60% остальное.

Для получения брикетов были использованы шламы Абашевской и Кузнецкой ЦОФ (г. Новокузнецк), имеющие зольность 20-60%. Крупность шламов на 90% была ниже 0,1 мм. В качества компонента шихты использовали каменный уголь марки Г ш.Байдаевская (г. Новокузнецк) крупностью менее 3 мм. К шламу добавляли растворы гидроксидов щелочных металлов (NaOH, KOH, NH4OH), доля которых в смеси в пересчете на твердое вещество составляла 0,5-2,5% от массы брикета. Шихту перемешивали при 20-70oC в течение 5-30 мин. Существенного влияния температуры и времени перемешивания на прочность брикета не было обнаружено. Брикеты получали на гидравлическом прессе при давлении прессования 100 МПа. Спрессованные брикеты имели цилиндрическую форму с диаметром 50 мм и высотой 15-18 мм. Влажность полученных сырых брикетов составляла 12-14%. Полученные брикеты подвергали естественной (3 сут) или термической (при 110-150oC) сушке (1 ч).

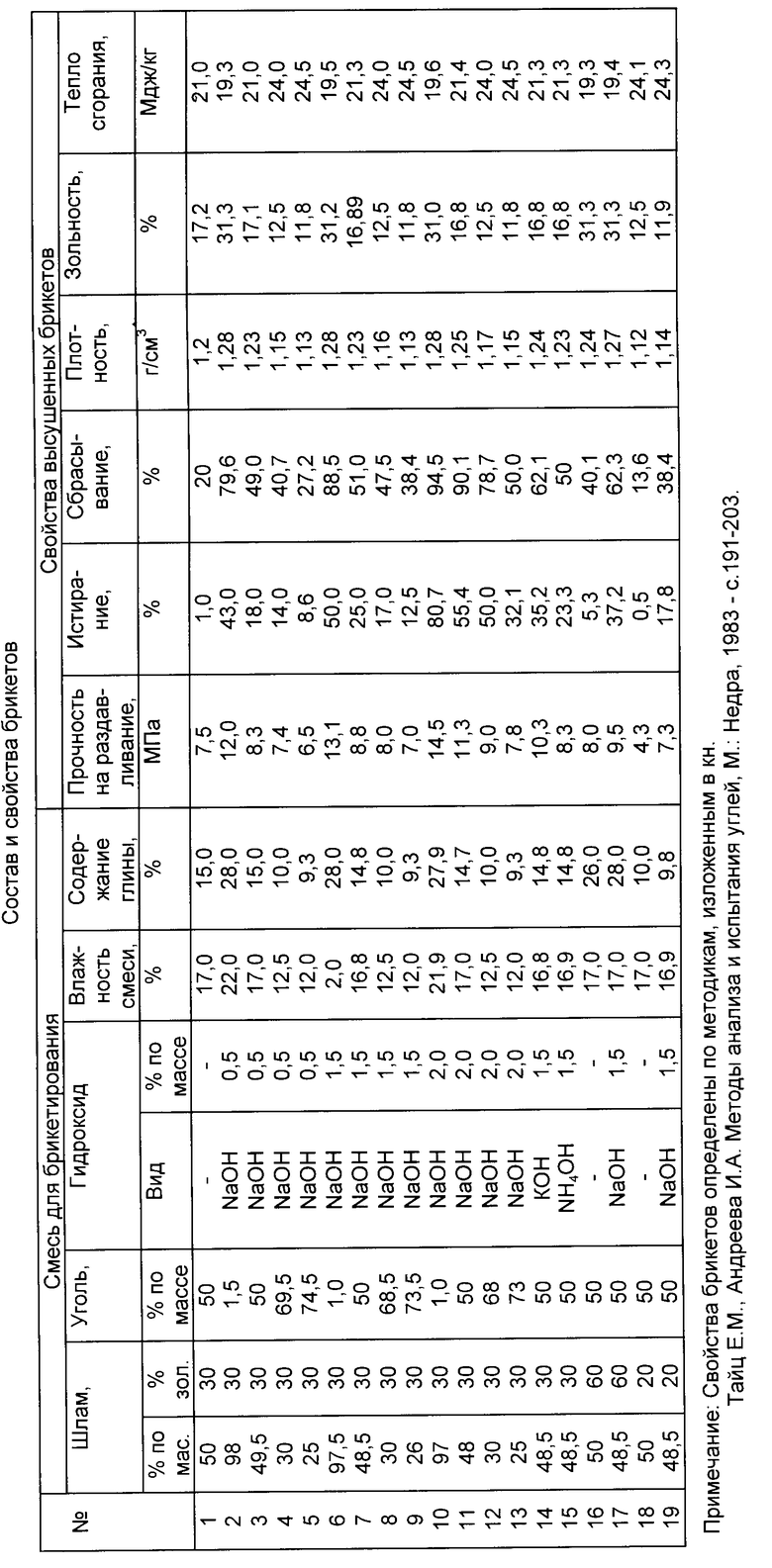

Результаты проведенных исследований и испытаний брикетов приведены в таблице и показывают значительное увеличение прочности брикетов, полученных из смесей, обработанных щелочами.

Брикеты могут на 98% состоять практически из одних шламов, так как они имеют в своей минеральной части достаточно большое количество глинистых веществ, вяжущие свойства которых усилены щелочью. Мелкие классы каменных углей не содержат связующей основы. Эту роль в смеси выполняют шламы, минимальное количество которых в брикете 30%. Использование щелочи NaOH, KOH, NH4OH дает, в общем, сходный эффект. Указанные пределы их концентраций оптимальны. Увеличение содержания щелочи более 2,0% не приводит к существенному увеличению прочности брикета. При содержании щелочи в смеси менее 0,5% прочность брикета резко снижается.

Использование: топливо в быту, в котельных, а также в качестве технологического топлива. Сущность изобретения: смесь для топливных брикетов содержит, мас.%: каменноугольную мелочь фракции менее 3 мм 1 - 70; гидроксид щелочного металла или аммония 0,5 - 2,0, и глинистые угольные шламы с содержанием 90% фракции менее 0,1 мм и с зольностью 20 - 60% остальное. 1 табл.

Смесь для получения топливных брикетов, включающая глинистые угольные шламы с содержанием 90% фракции менее 0,1 мм и каменноугольную мелочь, отличающаяся тем, что она дополнительно содержит гидроксид щелочного металла или аммония при следующем соотношении компонентов, мас.%:

Каменноугольная мелочь фракции менее 3 мм - 1 - 70

Гидроксид щелочного металла или аммония - 0,5 - 2,0

Глинистые угольные шламы с содержанием 90% фракции менее 0,1 мм с зольностью 20 - 60 % - Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| AU, патент N au -B-37292/89, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство N 1481253, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-03-20—Публикация

1994-05-10—Подача