Изобретение относится к измерительной технике и предназначено для определения плотности расплава.

Известен способ максимального давления в газовом пузырьке, по которому в цилиндрический тигель с расплавом диаметром 50 70 мм опускают капилляр, через который продувают инертный газ с интенсивностью несколько пузырьков в минуту. По зависимости давления, необходимого для выдувания газового пузыря из капилляра, от глубины погружения капилляра находят плотность расплава [1]

Недостатками способа газового пузырька является следующее:

необходимость десятков миллилитров расплава;

требование высокоточного механического приспособления для перемещения капилляра;

требование специальной обработки для максимального единообразия формы газовых пузырей иначе силы поверхностного натяжения внесут больше погрешности;

большая открытая поверхность расплава затрудняет измерения в случае химической нестабильности расплава.

Наиболее близким к изобретению является способ измерения плотности расплава, при котором на колена U-образной ячейки с расплавом подается замеряемая разность давлений. Знание массы расплава, геометрии ячейки и разности давлений, при которой поверхность расплава достигает метки в одном из колен U-образной ячейки, позволяет вычислить плотность расплава [2]

Недостатками данного известного способа являются:

требование десятков миллилитров расплава, так как при меньшем объеме расплава растут погрешности, связанные с неточностью фиксации достижения поверхностью расплава метки и криволинейностью поверхности раздела расплав-газ;

потребность при высоких температурах в специальных оптических приспособлениях для фиксации момента касания расплавом метки;

измерение плотности по схеме прямых безусловных измерений требует для оценки погрешности по методу наименьших квадратов проведения серии независимых экспериментов.

Задача изобретения уменьшение объема жидкости, необходимой для измерения его плотности, и в отказе от применения оптической системы, что позволяет уменьшить стоимость измерений.

Задача достигается переходом от фиксации уровня жидкости к измерению ее перемещения при изменении разности давлений на колена U-образной ячейки.

Считая оба колена ячейки цилиндрами, получаем, что объем расплава, перешедший из одного колена в другое, прямо пропорционален подаваемой разности давлений и обратно пропорционален плотности жидкости. Значит, для определения плотности жидкости достаточно построить зависимость изменения объема газовой фазы в одном из колен от подаваемой на колена U-образной ячейки разности давлений. Герметично соединим колено, изменение объема в котором измеряем, с калиброванным капилляром, частично заполненным жидкостью, обеспечив минимальность объема газа в этом соединении. Тогда перемещение раздела газ-жидкость в капилляре, обеспечивающее неизменность давления газа в нем, будет прямо пропорционально изменению объема газовой фазы в колене U-образной ячейки, герметично соединенном с калиброванным капилляром, и отношению абсолютных температур газа в калиброванном капилляре и в U-образной ячейке.

Данный способ может быть реализован с помощью устройства, представленного на чертеже.

В термостатированную печь помещена U-образная ячейка 1 с жидкостью 2. Одно колено 3 соединено с микроманометром 4, замеряющим подаваемое на колено 3 давление (разряжение). Измерительное колено 5 герметично соединено капилляром 6 с верхним концом калиброванного капилляра 7, являющегося манометрической трубкой микроманометра 8. Жидкость в калиброванном капилляре 7 перемещается при подаче давления на микроманометр 8. Равенство давления газа в калиброванном капилляре 7 атмосферному достигается с помощью микроманометра 9 сравнения, на который подается то же давление, что и на микроманометр 8. Давление газа в калиброванном капилляре 7 равно атмосферному, если показания микроманометров 8 и 9 соответствуют предварительно снятой зависимости, когда верхний конец калиброванного капилляра 7 сообщался с атмосферой.

Способ осуществляется следующим образом:

подают разряжение на колено 3, опуская уровень жидкости в колене 5;

добиваются равенства давления в колене 5 атмосферному;

уменьшают разряжение (увеличиваем давление) в колене, поддерживая постоянным давление газа в колене 5;

снимают зависимость показаний микроманометров 4 и 8;

обрабатывают полученную зависимость по методу наименьших квадратов, считая ее линейной, выкидывая (в случае необходимости) крайние точки;

зная константы прибора, рассчитывают значение плотности.

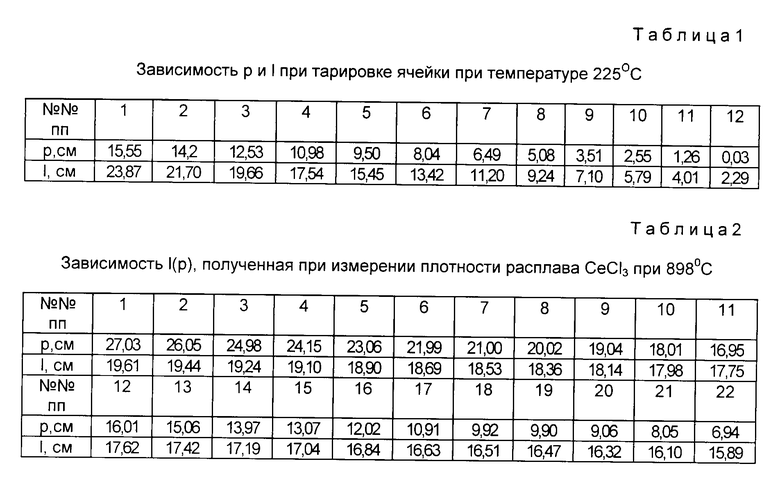

Пример выполнения. U-образная ячейка изготовлена из плавленного кварца (внутренний диаметр трубки 7 мм). Рабочая манометрическая жидкость - бутанол-1. Для тарировки в качестве образца использовали тетрахлорид углерода. Отсчеты давления брались по шкалам с помощью лупы; p показания в сантиметрах по шкале манометра 4; l показания по калиброванному капилляру.

Обработка результатов табл. 1 дала угловой коэффициент b dp/dl 1,3904, оценку его стандарта Sb 0,0015 и оценку случайной величины, вызвавшей разброс l от прямой регрессии So 0,026 см.

Взяв качестве образца 6,31 г трихлорида церия CeCl3, получают при температуре образца 898oC и температуре в комнате 26,5oC данные, представленные в табл. 2.

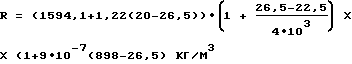

По методу наименьших квадратов получили bоп 0,18488 Sb 6,5•10-4 So 0,02 см, что по формуле

где b, bоп полученные угловые коэффициенты;

Tоп, Tобр температуры газа в калиброванном капилляре и в измерительном колене, соответственно, К;

R расчетный коэффициент, учитывающий плотность эталона, различие температур, кг/м3.

Пользуясь табличными справочными данными для бутанола 1, CCL4, плавленного кварца, получим для нашего случая

и ρ 3058 кг/м3; S 11 кг/м3, что соответствует литературным данным  .

.

Таким образом, данный способ сопоставим с известными способами по точности получаемых результатов, превосходя их меньшим на порядок объемом расплава, требующимся для его реализации, и простотой аппаратного выполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УДЕЛЬНОЙ ЭЛЕКТРОПРОВОДНОСТИ ЖИДКИХ СРЕД | 1993 |

|

RU2063023C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1996 |

|

RU2091175C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛУМИНОВ | 1993 |

|

RU2068015C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2080959C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1995 |

|

RU2088340C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННОЙ ШПАЛЫ | 1996 |

|

RU2100509C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЗИРОВАННЫХ ШЛАКОВ, СОДЕРЖАЩИХ АЛЮМИНИЙ | 1995 |

|

RU2099433C1 |

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 1995 |

|

RU2104157C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ЗАТУХАНИЯ УПРУГИХ ВОЛН | 1996 |

|

RU2112235C1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛОВ | 1996 |

|

RU2111052C1 |

Сущность изобретения: в U-образную ячейку помещают исследуемую жидкость. На одно из колен ячейки подают разрежение, добиваясь равенства в другом колене (измерительном) атмосферному. Затем увеличивают давление в первом колене, поддерживая давление газа в измерительном колене постоянным. Измерительное колено герметично соединено с верхним концом калиброванного капилляра, являющегося манометрической трубкой микроманометра. Изменяя объем газовой фазы в калиброванном капилляре, измеряют перемещение уровня жидкости в измерительном колене. Зная константы прибора, рассчитывают значение плотности. 1 ил. 2 табл.

Способ измерения плотности жидкости, включающий измерение перемещения жидкости в U-образной ячейке при изменении разности давлений в ее коленях, отличающийся тем, что перемещение уровня жидкости в одном из колен ячейки измеряют, изменяя объем газовой фазы в калиброванном капилляре, герметично соединенном с этим коленом, сохраняя при этом давление газовой фазы постоянным.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Жмойдин Г.И., Байдов В.В | |||

| Источники погрешности определения плотности методом максимального давления в пузырьке | |||

| Заводская лаборатория | |||

| Т | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| АВТОМАТИЧЕСКИЙ ПИСТОЛЕТ С НЕПОДВИЖНЫМ СТВОЛОМ | 1912 |

|

SU1091A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Husband L.T.B | |||

| The use of manometric desitometer for molten salts | |||

| Joural of Science Jnstruments, N 8, 1958, р | |||

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

Авторы

Даты

1997-09-27—Публикация

1994-11-30—Подача