Изобретение относится к машиностроению и может быть использовано преимущественно для закрепления отливок при обработке на зачистных машинах абразивным кругом.

Известна гамма зажимных устройств с небольшим ходом зажимающего элемента (эксцентрика) и прижимом изделий к неподвижному упору.

Недостатком таких устройств является сложность зажима отливок, имеющих большие припуски или заливы, которые требуют больших ходов от прижимов. Как известно, эксцентрик обладает небольшим ходом и не способен компенсировать большие колебания размеров, что приводит к потере производительности.

Известен также боковой прихват для зажима деталей на столах строгальных и фрезерных станков, содержащий шарнирные прихваты, колодку и сменный упор.

Однако при низкой компенсирующей способности прихватов при изменении размеров изделий к прихватам необходимо иметь комплект сменных упоров, позволяющий обеспечивать прижим обрабатываемых изделий при изменении толщины этих изделий. Это усложняет переналадку устройства на новые изделия и при обработке мелких партий изделий снижает производительность работы на этом устройстве.

Из известных устройств наиболее близким по технической сущности является стол для закрепления деталей, содержащий плиту, два упора, кулачок, соединенный через ось и рычаг с пневмоцилиндром, втулки, установленные в плите и образующие два ряда сквозных отверстий, сходящихся к кулачку с шагом между отверстиями, меньшим хода кулачка.

Устройство характеризуется недостаточной гибкостью, приспасабливаемостью к изменениям формы и размеров изделий. Зажим изделий в устройстве производится при помощи кулака при повороте его на оси. При этом то часть кулака, которая опирается на изделие, перемещается по радиусу и в крайних точках перемещения кулака, направление (вектор) силы, с которой кулак воздействует на зажимаемое изделие, приближается к одному из упоров. Усугубляет ситуацию форма опорных поверхностей обрабатываемого изделия. В этом случае вектор силы, с которой кулак давит на изделие, может совпасть с одной из опор или приближается к ней. В этом случае жесткость зажима падает и изделие начинает вибрировать в процессе обработки. Для устранения этого эффекта применяется набор упоров разного диаметра, отдельные из упоров периодически теряются. Переналадка усложняется. Снижается производительность работы устройства.

Техническим результатом изобретения является повышение производительности работы устройства за счет облегчения переналадки.

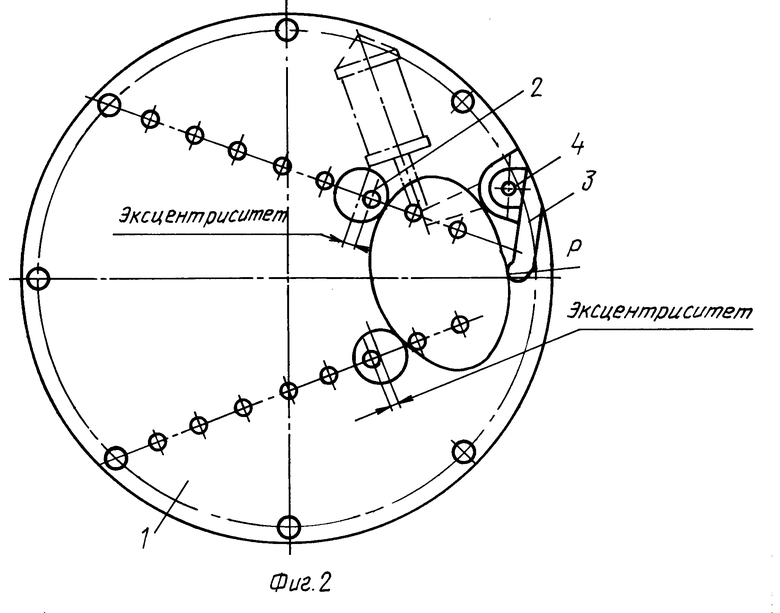

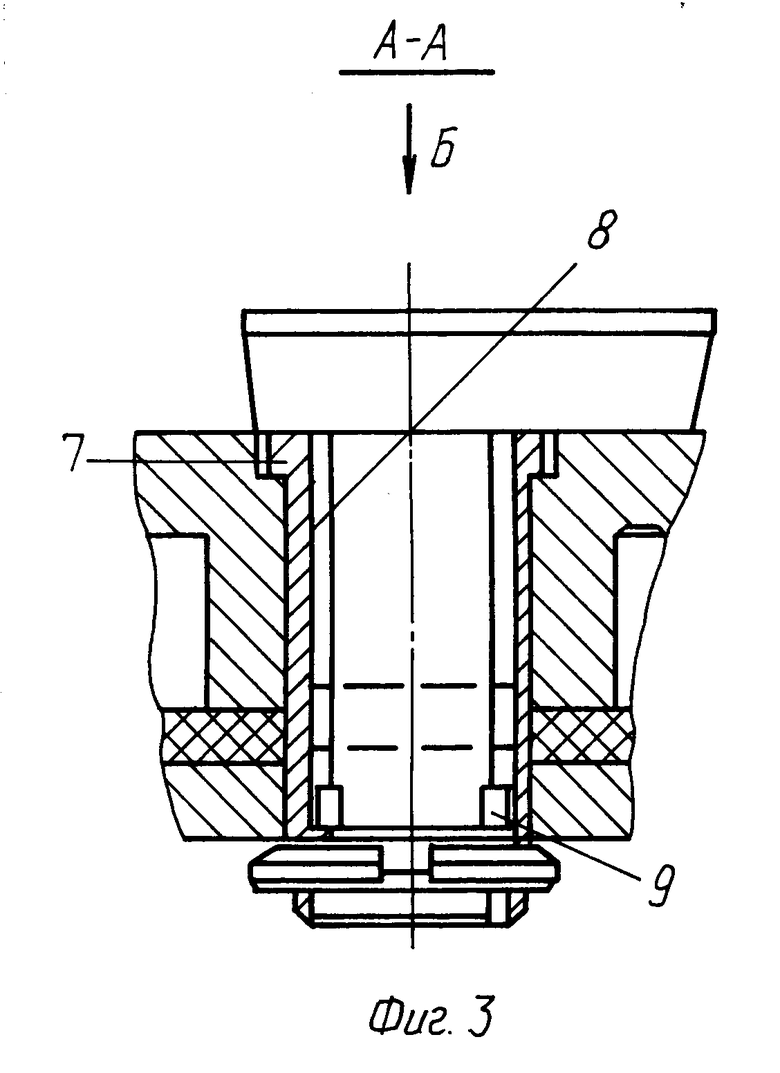

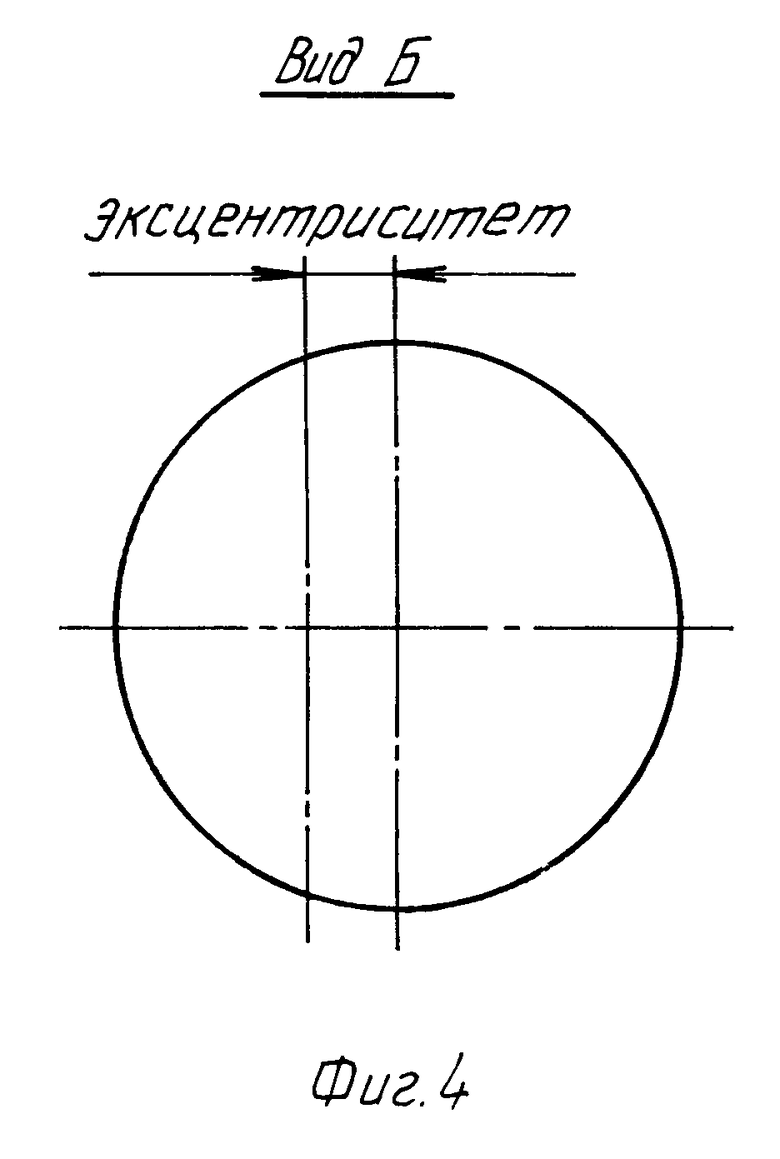

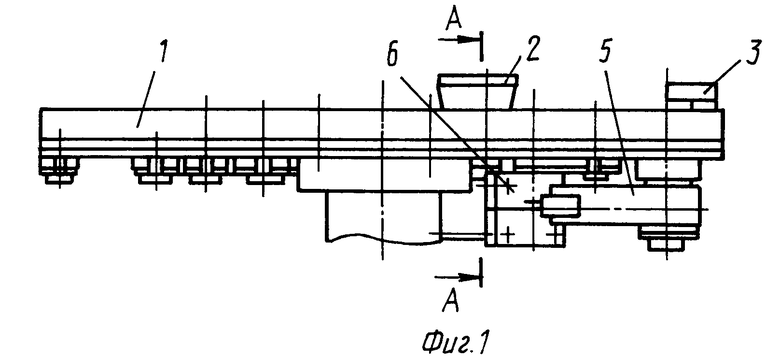

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 то же, вид сверху; на фиг. 3 разрез А-А на фиг. 1; на фиг. 4 вид Б на фиг. 3.

Устройство состоит из плиты 1, двух упоров 2, кулака 3, соединенного через ось 4 (фиг. 2) и рычаг 5 (фиг. 1) с пневмоцилиндром 6, втулки 7 (фиг. 3). На цилиндрической поверхности отверстий втулок 7 имеются два сквозных продольных паза 8, в которые входит хвостовая часть упора 2 выступами 9, фиксирующими упор 2 в отверстии от проворота. Головка упора 2 выполнена эксцентрично относительно стержня упора (фиг.4).

Устройство работает следующим образом.

Упоры 2 устанавливаются в соответствующие габаритам отливки отверстия втулок 7 плиты 1. При этом положение эксцентричной части упора выбирается таким образом, чтобы обеспечить направление вектора силы прижима отливки, создаваемого кулаком 3 между двумя упорами 2 (фиг. 2). Между упорами 2 и кулаком 3, устанавливается отливка, зажимается и производится ее зачистка. Зачистка партии отливок одного типоразмера производится без переналадки. Перед зачисткой следующей партии отливок другого типоразмера производится переустановка упоров 2. Конструкция фиксации упоров может быть отличной от описанной выше: в виде профильного отверстия и оси, штифтов, соединяющих упор и втулку стола с возможностью поворота эксцентрика. Наиболее благоприятно использовать в качестве фиксирующих поверхностей шлицевое соединение. При этом увеличение количества шлицев повышает плавность регулировки положения эксцентричной части упора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стол для закрепления деталей | 1990 |

|

SU1796402A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ПО НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2090300C1 |

| ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ | 1992 |

|

RU2021879C1 |

| САМОЦЕНТРИРУЮЩЕЕ ЗАЖИМНОЕ УСТРОЙСТВО | 1994 |

|

RU2088396C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВОЙ КЛЕПКИ | 1993 |

|

RU2065795C1 |

| ГИДРОФИЦИРОВАННЫЙ ОБДИРОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 1995 |

|

RU2092294C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ИЛИ РАЗБОРКИ ВИНТОВЫХ СОЕДИНЕНИЙ (ВАРИАНТЫ) | 1994 |

|

RU2091204C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ДВУХСТОРОННЕЙ ПРИВАРКИ РЕБЕР ПРЕРЫВИСТЫМ ШВОМ | 1993 |

|

RU2094199C1 |

| БУНКЕРНО-ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ДЕТАЛЕЙ СТЕРЖНЕВОГО ТИПА | 1994 |

|

RU2066613C1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

Использование: в машиностроении, преимущественно для закрепления отливок при их обработке на зачистных машинах абразивным кругом. Сущность изобретения: стол для закрепления деталей содержит плиту 1 с опорной поверхностью, установленные в сквозных отверстиях плиты втулки, шаг между которыми в ряду выбирается из условия обеспечения поджатия детали зажимным кулачком 3 к упорам 2, установленным на плите. Рабочие головки упоров 2 расположены эксцентрично относительно стержней, на которых выполнены по крайней мере два шпоночных выступа, предназначенных для размещения в ответных пазах, выполненных во втулках. 4 ил.

Стол для закрепления деталей, содержащий плиту с опорной поверхностью и сквозными отверстиями, шаг между которыми в ряду выбирается из условия поджатия деталей зажимным кулачком к упорам, выполненным в виде рабочих головок со стержнями, предназначенными для размещения в упомянутых втулках с возможностью фиксации, отличающийся тем, что рабочие головки упоров расположены эксцентрично относительно стержней, на которых выполнены по крайней мере два шпоночных выступа, предназначенных для размещения в ответных пазах, выполненных во втулках.

| Стол для закрепления деталей | 1990 |

|

SU1796402A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-09-27—Публикация

1993-12-10—Подача