Изобретение относится к деревообрабатывающей промышленности и может быть использовано для получения высококачественной мебельной, строительной и промышленной термопластичной древесины.

Известен способ получения модифицированной древесины, пластифицированной карбамидом, включающий пропитку древесины раствором карбамида, уплотнение, сушку при температуре до 120oC и высокотемпературную обработку при температуре 170oC в течение 3-5 ч [1]

Недостатком этого способа является то, что он не позволяет получить древесину, обладающую термопластичными свойствами.

Известен способ получения модифицированной древесины путем пропитки заготовки раствором мочевины, сушки с одновременным уплотнением, при этом сушку и уплотнение производят при прогреве токами высокой частоты [2]

Данный способ также не позволяет получать термопластичную древесину.

Наиболее близким к предложенному является способ получения термопластичной древесины, включающий пропитку древесины водным раствором карбамида, удаление влаги и пьезотермическую обработку при 120-170oC, причем для нагрева применяют энергию электромагнитного поля ТВЧ [3]

Этот способ не позволяет получать термопластичную древесину из малоценного древесного сырья, по физико-механическим свойствам превосходящую дуб, бук, тик, орех. Кроме того, изделия, полученные данным способом, обладают недостаточно высокими потребительскими свойствами.

Задача, решаемая изобретением, создание способа получения термопластичной древесины на основе натуральной малоценной древесины мягких лиственных и хвойных пород и листовых древесных материалов, в результате которого получают изделия с термопластичными свойствами (термопласт), превосходящие по физико-механическим свойствам ценные породы деревьев и обладающие высокими потребительскими свойствами такими, как экологическая чистота, влагостойкость и огне-биостойкость.

Технический результат достигают тем, что в способе получения термостойкой древесины, включающий пропитку древесины водным раствором карбамида, удаление влаги и пьезотермическую обработку, удаление влаги осуществляют путем упругого прессования или воздействием центробежных нагрузок, а пьезотермическую обработку проводят путем объемного прогрева древесины токами сверхвысокой частоты при температуре 132-170oC и также тем, что уплотнение осуществляют одновременно с пьезотермической обработкой, причем уплотнение осуществляют путем прессования, а также для сквозной прокраски древесины в водный раствор карбамида вводят соли двухвалентной меди, для повышения влагостойкости хлористый алюминий, а для увеличения огне-биостойкости жидкое стекло.

Способ по первому варианту осуществляют следующим образом.

Сначала производят пропитку древесины модифицирующим раствором карбамида, например 30%-ным. Предварительно в водный раствор карбамида для получения сквозной прокраски, повышения влаго- и огне-биостойкости могут быть введены соответственно соли двухвалентной меди (например, медный купорос), хлористый алюминий и жидкое стекло. Основная цель пропитки обеспечить равномерное распределение модификатора по длине и сечению заготовки. Интенсивность и качество пропитки зависят от ряда факторов, в том числе от породы и начальной влажности древесины, способа и параметров пропитки, размеров заготовок и т.д. Расход модифицирующей добавки зависит от ее вида и требуемых физико-механических свойств конечного продукта. Например, расход карбамида в сухом виде составляет 50-90 кг/м3 древесины и 20-60 кг/м3 листовых древесных материалов. После пропитки плотность заготовок увеличивается на 15-30%

Наиболее простым методом, применяемым при пропитке нетоксичными агентами, является пропитка горяче-холодными ваннами. Однако пропитка в ваннах не обеспечивает необходимую равномерность и глубину пропитки древесины. Время обработки достигает нескольких суток.

Более эффективными являются автоклавный и центробежный методы пропитки. Автоклавная пропитка, предназначенная для пропитки длинных заготовок (более 1,2 м), включает предварительный прогрев горячей водой за несколько часов сырой древесины до 90oC, слив воды, вакуумирование (0,5 ч) и последующую пропитку около 4 ч при давлении 0,4 МПа, затем слив пропитывающего раствора. Односменная производительность 15 м3 при рабочем объеме автоклава 30 м3. Мощность компрессора 100 кВт, вакуумного насоса 18 кВт. Заготовки загружают в ванну, которую вкатывают в автоклав, стыкуют с трубопроводом подачи раствора и воды.

После пропитки производят обезвоживание заготовки путем упругого прессования при температуре до 100oC, давлении 0,5-1,0 МПа в течение 5-10 мин. При этом пропитывающий раствор отжимается из капилляров за счет упругой деформации древесины поперек волокон.

Центробежная пропитка радикально сокращает время пропитки (менее 1 ч), а главное позволяет пропитывать древесину любой исходной влажности, а также обезвоживать ее после пропитки путем удаления пропитывающего раствора из капилляров древесины под действием центробежных нагрузок. Базовой установкой для центробежной пропитки служит самобалансирующаяся центрифуга на воздушной сферической опоре, что позволяет исключить трудности статической и динамической балансировки, в том числе при подаче и сливе раствора. Особенностью центробежной пропитки тяжелым (1300 кг/м3) раствором карбамида является то, что пропитка осуществляется от периферии к центру с постепенным вытеснением воды и газов через ближний к центру центрифуги торец, при этом предельная длина заготовок 1,2 м при роторе диаметром 2,2 м, объем загружаемой в четыре контейнера древесины 1,0 м3, сухая вращающаяся масса (без древесины) 2,0 т, заправка пропитывающим раствором 0,8 т.

В результате обезвоживания влажность заготовок доводят до 40% Обезвоживание с удалением влаги из материалов в виде капель жидкости энергетически более выгодно, чем сушка, при которой влага удаляется в паровой фазе. Так, энергетические затраты при сушке составляют 680 ккал/кг, а при обезвоживании 80 ккал/кг.

Полусухую древесину подвергают пьезотермической обработке, которая предусматривает равномерный по объему заготовки прогрев, обеспечивая интенсивное удаление капельной межклеточной влаги за счет вытеснения ее давлением перегретого пара по капиллярам с применением СВЧ-нагревателя для заготовок большой толщины и контактного прогрева для заготовок малой толщины. При этом исключается разрушение внутренних недостаточно прогретых слоев заготовки. Сначала заготовки нагревают до 132oC и выдерживают при этой температуре в течение 10-20 мин. При 132oC происходит плавление карбамида. Затем продолжают разогрев до 170oC. Материал становится пластичным, и при температуре около 170oC карбамид превращается в биурет вещество с характерной пептидной связью, присущей органическим полимерам. Выделяющийся при этом внутри всего материала заготовки горячий аммиак активно взаимодействует с целлюлозой и лигнином.

В способе по второму варианту объемный прогрев предварительно пропитанной раствором карбамида древесины производят одновременно с уплотнением, причем уплотнение осуществляют в прессах. Для обеспечения заданной толщины готовых изделий прессование проводят с использованием дистанционных планок, прикрепленных к плитам пресса.

Получение термопластичной древесины основано на способности обработанной модифицирующим составом древесины деформироваться без разрушения после прогрева до 170oC. При нагревании и пластификации древесины уменьшаются ее жесткость и прочность, что позволяет более легко производить сближение элементов древесины в процессе уплотнения (при давлении не более 2,5 МПа). Равномерность прогрева заготовки по объему достигается применением СВЧ-нагревателя непосредственно в прессовой установке. После прогрева и пластификации древесины давление ступенчато повышается до момента посадки поверхности плит пресса на дистанционные планки. В зависимости от требуемых свойств конечного продукта и породы древесины степень упрессовки (уменьшение толщины) может составлять 1,5-3,5 раз. При нагревании и упрессовке заготовок наблюдаются интенсивное испарение и механическое удаление (выдавливание) влаги из пор древесины. После термообработки начинают размыкание плит пресса.

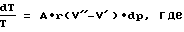

При пьезотермической обработке пропитанной древесины путем одновременного объемного прогрева и прессования соотношение между параметрами процесса описывается уравнением Клайперона:

где Т температура, К;

А работа испарения, Дж;

r теплота испарения, ккал;

V' и V'' объемы жидкости и пара при давлении насыщения Р, соответствующем данной температуре Т, м2;

Р давление насыщения, МПа.

Продолжительность цикла прессования зависит от толщины, вида и влажности прессуемых заготовок и составляет около 2 ч. В конце цикла прессования влажность конечного продукта составляет 8-12% С целью повышения производительности линии прессование тонких заготовок осуществляют в многоэтажных прессах. После завершения цикла прессования производят термостабилизацию заготовок путем медленного охлаждения в печке.

Физико-механические свойства термопластичной древесины зависят от вида модифицирующей добавки, породы древесного сырья, конечной плотности изделия и других факторов. При плотности 800-1200 кг/м3 предел прочности изделий при изгибе составляет 170-250 МПа, водопоглощение за 2 ч равно 3-15% Изделия являются огне-биостойкими и экологически чистыми. По истираемости и твердости термопласт превосходит древесину дуба. Стоимость изделий из термопласта ниже стоимости твердолиственных пород древесины. Изделия из термопласта предусматривается использовать в жилищном и гражданском строительстве (планки для паркетных досок, щитов и штучного паркета, облицовочные панели, фанера для опалубки), автовагоно- и контейнеростроении (половые настилы, щиты стенок, бортов и т.д.), мебельном производстве (заготовки для изготовления корпусной мебели, фасады мебели и т.д.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРА ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ, РАСТВОР ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ И СПОСОБ ИСПОЛЬЗОВАНИЯ УКАЗАННОГО РАСТВОРА | 2021 |

|

RU2771676C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516259C2 |

| ВИХРЕВАЯ МАШИНА | 1995 |

|

RU2108488C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНЫХ СКВАЖИН И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2111349C1 |

| СПОСОБ ПОДЪЕМА ЗАТОНУВШЕГО ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2084373C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2008 |

|

RU2401195C2 |

| Способ получения модифицированной древесины | 2018 |

|

RU2710171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННОЙ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1992 |

|

RU2024667C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2014 |

|

RU2605752C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПЛОТНЕННОЙ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ И ИЗДЕЛИЙ ИЗ НЕЕ | 1995 |

|

RU2098268C1 |

Использование: для получения высококачественной мебельной, строительной и промышленной термопластичной древесины. Сущность изобретения: способ включает пропитку древесины водным раствором карбамида, удаление влаги и пьезотермическую обработку путем объемного прогрева древесины при температуре 132-170oC. Причем объемный прогрев осуществляют токами сверхвысокой частоты или контактным методом (для тонких листовых заготовок). Удаление влаги производят путем упругого прессования заготовок или под действием центробежных нагрузок. Для получения сквозной прокраски древесины в водный раствор карбамида вводят соли двухвалентной меди для повышения влагостойкости - хлористый алюминий, а для увеличения огне-биостойкости - жидкое стекло. Для получения термопластичной древесины повышенной плотности также предусматривается объемный прогрев предварительно пропитанной раствором карбамида древесины одновременно с уплотнением, причем уплотнение осуществляют в прессах. 2 с. и 6 з. п. ф-лы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шамаев В.А | |||

| Модификация лиственной древесины | |||

| Обзорная информация серии "Механическая обработка древесины" | |||

| - М.: ВНИПИЭН, Леспром, 1980, вып | |||

| II, - с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения модифицированной древесины | 1983 |

|

SU1144883A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Щербаков А.С., Гамова М.А., Мельникова Л.В | |||

| Технология композиционных древесных материалов | |||

| - М.: Экология, 1992, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1997-09-27—Публикация

1995-08-08—Подача