Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве паркета, деталей мебели, деталей для отделки холлов и стеновых панелей.

Известны способы получения прессованной модифицированной древесины путем пропитки древесины карбамидом, сушки и прессования (1).

Недостатком известного способа является длительность технологического процесса.

Ближайшим аналогом заявляемому техническому решению является способ изготовления прессованной модифицированной древесины, преимущественно для паркета, путем пропитки древесных заготовок водным раствором карбамида, прессования при давлении 0,5-3 МПа и температуре 160-180оС и термической обработки (2).

При этом пропитку осуществляют раствором карбамида с концентрацией не более 30% в течение 1-9 сут., а температурную обработку пропитанной древесины осуществляют перед прессованием при температуре 110-120о.

Недостатком известного способа является то, что при термической обработке удаляют пластификатор (Н2О) и на последующей технологической стадии - прессовании при температуре 160-190оС - снижение количества пластификатора сказывается негативно на качестве прессованной древесины. Кроме того известный способ является также длительным технологическим процессом.

Новым техническим результатом заявленного способа является интенсификация процесса при одновременном повышении качества прессованной древесины.

Достигается новый технический результат за счет того, что в способе изготовления прессованной модифицированной древесины, преимущественно для паркета, путем пропитки древесных заготовок водным раствором карбамида, прессования при давлении 0,5-3,0 МПа и температуре 160-180оС и термической обработки, пропитку осуществляют под вакуумом, прессование проводят в две стадии со сбросом давления между ними, причем на первой стадии прессуемый материал выдерживают 5-25 мин, на II стадии выдерживают 45-95 мин, а термическую обработку проводят после прессования при температуре 150-180оС в течение 60-150 мин.

Пропитку древесных заготовок карбамидом можно проводить также в присутствии фосфорной кислоты от 2,5:1 до 30:1. При этом карбамид берут в количестве 5-15% от массы абсолютно сухих древесных заготовок, а фосфорную кислоту - в количестве 0,5-2,0% от массы абсолютно сухих древесных заготовок.

Известно, что интенсифицировать пропитку древесины можно за счет ведения пропитки под вакуумом (журнал "Бумажная промышленность", N 6, 1970).

Однако в предлагаемом способе использование пропитки по способу "вакуум - атмосферное давление - вакуум" (вместо вымачивания по прототипу) обеспечивает равномерное введение раствора карбамида в клеточные стенки древесины и удаление избытка раствора из ее пор и капилляров, что необходимо для того, чтобы введенный карбамид работал в процессе последующего прессования наиболее рационально.

Положительный эффект при двухстадийном прессовании древесины связан с возможностью прессования заготовок с высоким содержанием воды и состоит в следующем.

Вода на первой стадии прессования способствует быстрому нагреву заготовки, является пластификатором древесного вещества и обеспечивает легкий гидролиз лигноуглеводного комплекса. Карбамид усиливает пластификацию. В целом это приводит к размягчению высокомолекулярных компонентов при температуре прессования и упрессовывания древесины под давлением прессования.

Сброс давления необходим для свободного удаления основной части воды в виде пара. Тем самым сокращается время сушки по сравнению с сушкой в спрессованном состоянии. Физическое состояние размягченных компонентов не изменяется. Подъемом давления на второй стадии до максимального значения достигается задаваемая степень уплотнения. Затем проводят ступенчатый сброс давления.

На этой стадии проходят химические реакции превращения основных компонентов древесины и взаимодействия их с карбамидом и продуктами ее термопревращения. Пластифицирующий эффект по мере сушки и превращения исчезает, а макромолекулярные реакции сшивки стабилизируют спрессованную древесину.

Непосредственно после прессования древесина поступает для углубления химических реакций на термообработку в камеру потоком горячего воздуха. Преимущество раздельного теплового воздействия заключается в рациональном использовании дорогостоящего прессовального оборудования и лучшего удаления остаточной воды для протекания более полных конденсационных прессов при термообработке (в специальных камерах).

Предлагаемое изобретение иллюстрируется следующими примерами.

П р и м е р 1. Способ изготовления прессованной модифицированной древесины осины осуществляют следующим образом. Воздушно-сухие заготовки из осины размером 22х28х150 (начальная плотность заготовок 470 кг/м3) загружают в вертикальном положении в автоклав, создают вакуум 0,095 МПа и выдерживают заготовки 10 мин. Затем в автоклав подают 10%-ный раствор карбамида (расход 15% от абсолютно сухих заготовок), устанавливают атмосферное давление и выдерживают заготовки 10 мин, затем раствор сливают. Общая продолжительность пропитки 30 мин.

Затем образцы подвергают двухступенчатому прессованию по следующему режиму:

I ступень прессования. Подъем давления до 2,5 МПа (в течение 30 с), стоянка 5 мин и сброс давления;

II ступень. Подъем давления до 2,5 МПа (в течение 10 с), стоянка 45 мин, затем ступенчатый сброс давления до атмосферного;

Образцы извлекают из рамки и термообработку в шкафу с регулируемой температурой при температуре 170оС в течение 120 мин.

Полученную модифицированную осиновую древесину кондиционируют в течение 5 дней до влажности 6% и испытывают по действующим стандартам.

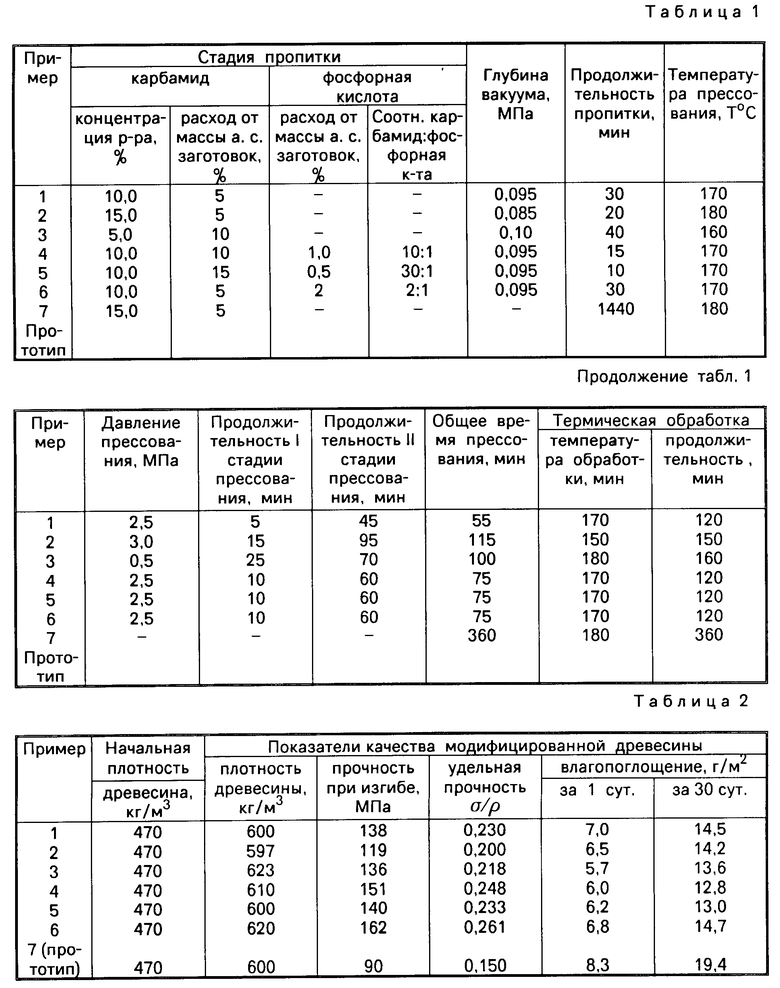

Результаты испытаний модифицированной древесины представлены в табл.2.

П р и м е р ы 2-3. Способ изготовления прессованной модифицированной осиновой древесины осуществляют аналогично примеру 1 с той лишь разницей, что изменяют технологические параметры проведения стадий способа. Конкретные значения параметров приведены в табл.1.

Результаты испытаний модифицированной древесины представлены в табл.2.

П р и м е р ы 4-6. Способ изготовления прессованной модифицированной осиновой древесины осуществляют аналогично примеру 1, но в качестве промежуточного раствора используют раствор, содержащий карбамид в присутствии фосфорной кислоты. Конкретное соотношение карбамид: фосфорная кислота в пропиточном растворе, а также конкретные значения технологических параметров осуществления стадий способа приведены в табл.1.

Результаты испытаний модифицированной древесины представлены в табл.2.

П р и м е р ы 4-6. Способ изготовления прессованной модифицированной осиновой древесины осуществляют аналогично примеру 1, но в качестве промежуточного раствора используют раствор, содержащий карбамид в присутствии фосфорной кислоты. Конкретное соотношение - карбамид: фосфорная кислота в пропиточном растворе, а также конкретные значения технологических параметров осуществления стадий способа приведены в табл.1.

Результаты испытаний модифицированной древесины представлены в табл.1.

П р и м е р 7 (по прототипу). Способ изготовления прессованной модифицированной осиновой древесины осуществляют следующим образом. Воздушно-сухие заготовки из осины размером 22х28х150 пропитывают 15%-ным раствором карбамида методом горяче-холодной ванны в течение 24 ч, затем осуществляют термическую обработку пропитанной древесины при температуре 180оС. Прогретые заготовки прессуют при давлении 2,5 МПа и температуре 170оС в течение 360 мин.

Полученную модифицированную осиновую древесину кондиционируют в течение 5 дней до влажности 6% и испытывают по действующим стандартам.

Результаты испытаний модифицированной древесины представлены в табл.2.

Анализ табл. 1,2 показывает, что предложенная совокупность признаков обеспечивает достижение нового технического результата, как в части интенсификации процесса (пример 1-6 - продолжительность пропитки 20-40 мин; продолжительность прессования 55-115 мин; продолжительность термической обработки 150-180 мин; пример 9 - прототип - продолжительность пропитки 1440 мин; продолжительность прессования 360 мин; продолжительность термической обработки 360 мин, так и в части повышения качества целевого материала - пример 1,5 (предлагаемый способ) на 40-50 МПа больше прочность при изгибе, удельная прочность больше на 0,08 σ/ρ , а влагопоглощение снижается на 1,3-2,1 г/м2 за сутки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННЫХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2452616C1 |

| ПРИМЕНЕНИЕ ЛЕТАВИНА В КАЧЕСТВЕ КОМПОНЕНТА ДРЕВЕСНЫХ ПЛИТ НА ОСНОВЕ АМИДОФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО | 2013 |

|

RU2535737C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БИОСТОЙКИХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2486053C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2000 |

|

RU2172242C1 |

| Способ изготовления волокнистого облицовочного материала для профильных погонажных элементов мебели | 1990 |

|

SU1712189A1 |

| Состав для изготовления низкотоксичных древесноволокнистых плит на основе аминоформальдегидного связующего, включающий сульфат гуанилмочевины как акцептор формальдегида | 2017 |

|

RU2666759C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516259C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ДРЕВЕСИНЫ (ВАРИАНТЫ) | 1995 |

|

RU2091217C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ (ВАРИАНТЫ) | 2003 |

|

RU2258728C2 |

| СПОСОБ ПОДГОТОВКИ ЗАГОТОВОК ИЗ ДРЕВЕСИНЫ К ОПЕРАЦИИ ПРЕССОВАНИЯ И ГНУТЬЯ | 2009 |

|

RU2400354C1 |

Сущность: в способе изготовления прессованной модифицированной древисины пропитку древесных заготовок водным раствором карбамида осуществляют под вакуумом. Прессование проводят в две стадии со сбросом давления между ними, причем на I стадии прессуемый материал выдерживают 5-25 мин, на II стадии выдерживают 45-95 мин. Последующую после прессования термическую обработку проводят при температуре 150-180°С в течение 60-150 мин. Пропитку заготовок проводят в присутствии фосфорной кислоты при соотношении карбамида и фосфорной кислоты от 2,5 : 1 до 30 : 1. При этом расход карбамида составляет 5-15% от массы абсолютно сухих древесных заготовок. 2 з.п. ф-лы, 2 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| В.А.Шамаев "Модификация древесины", М.: "Экология", 1991, с.31-38, 41. | |||

Авторы

Даты

1994-12-15—Публикация

1992-02-21—Подача