Изобретение относится к деревообрабатывающей промышленности и может быть использовано для облагораживания малоценной древесины мягких лиственных пород.

Известен способ сушки древесины, сочетающий применение вакуума и токов высокой частоты 1.

Недостатком способа является отсутствие пропитки и уплотнения.

Наиболее близким к предлагаемому является способ получения модифицированной древесины, включающий пропитку заготовок раствором мочевины, сущку в вакууме и одновременное уплотнение под давлением 500-800 кПа 2.

Недостатком способа является длительное время сушки (170-180 ч).

Цель изобретения - повышение производительности и улучшение качества получаемой древесины.

Цель достигается тем, что согласно способу получения модифицированной древесины, включающему пропитку заготовок раствором мочевины, сущку в вакууме и одновременное уплотнение под давлением 500-800 кПа сущку и уплотнение заготовок осуществляют токами высокой частоты до температуры 90-100°С при их прогреве и разрежении в камере 40-50 кПа в течение 60-120 с, после чего прекращают прогревание токами высокой частоты, создают разрежение 19-23 кПа, при котором выдерживают заготовки в течение 20-40 с с повторением цикла прогрева токами высокой частоты, разрежения до 19-23 кПа и выдержки заготовок в течение 20-40 с до достижения требуемой влажности.

На чертеже показана схема устройства для осуществления предлагаемого способа.

Устройство содержит герметизированную теплоизоляционную камеру 1, снабженную рамой 2, гидроцилиндрами 3, соединенными с прессовой плитой 4. Внутри камеры укладываются бруски древесины 5, переложенные стальными прокладками 6. Прокладки 6 служат электродами и соединены с генератором ТВЧ 7. Камера содержит также тележку 8 и вакуумный клапан 9. Трубопровод 10 с вакуумным затвором соединяет камеру 1 ресивером И, содержащим холодильник 12 и вакуумный клапан 13. Циркуляция воды в холодильнике осуществляется жидкостным насосом 14. Этот же насос охлаждает генератор 7 и вакуум-насос 15. Ресивер 11 через вакуумный затвор 16 соединен с резервуаром 17 для сбора конденсата, а трубопроводом 18 с вакуумным затвором - с вакуумным насосом 15. Вакуум-насос 15 трубопроводом 19 с вакуумным затвором соединен с теплоизоляционной емкостью 20, снабженной вакуумным клапаном-21 и системой нагревателей 22 типа ТЭН. Емкость 20 трубопроводом 23 с вакуум-затвороу соединена с камерой 1.

Способ осуществляют следующим образом.

Бруски древесины влажностью 45-55%, содержащие пластификатор - мочевину в количестве 10-15% от веса абсолютно сухой древесины, укладывают рядами на тележку 8 и перекладывают стальными прокладками 6. После этого тележку закатывают в камеру 1 и прокладки соединяют с генератором ТВЧ 7. Включением вакуумнасоса 15 с помощью вакуум-затворов в камере 1 создают разрежение 44-50 кПа, в ресивере II - 8 кПа, в емкости 20 - 73кПа. Одновременно включают генератор ТВЧ и температуру внутри брусков древесины доводят до 90-100°С в камере 80-85°С. Включают нагреватели 22 и температуру в емкости 20 доводят до 100°С. При этом внутри бруска начинается интенсивное испарение влаги и продвижение ее из центральной к периферийной части бруска. В это время

проводят импульс вакуума. Для этого соединяют камеру 1 с ресивером 11 трубопроводом 10. В камере и ресивере разрежение становится равным 19-23 кПа, температура в камере падает с 80-85°С до 63-67°С.

Влага с поверхности брусков за счет импульса вакуума, составляющего 25-27 кПа, поступает в ресивер, где конденсируется на холодильнике 12 и стекает в резервуар 17. Вакуум-насос и генератор ТВЧ в это время отключены. Время импульса вакуума

определяется оптимальным импульсным отношением, т. е. отношением времени импульсного нагрева к времени импульса вакуума, равным 3. Время импульса вакуума в зависимости от размеров заготовок составляет 20-40 с.

После проведения импульса вакуума проводят импульс нагрева. Для этого перекрывают трубопровод 10 и соединяют через трубопровод 23 камеру 1 с емкостью 20. В обоих сосудах создается разрежение 44-

50 кПа и температура 80-85°С. Одновременно включают генератор ТВЧ и доводят температуру внутри- брусков до 90-100°С. После этого перекрывают воздух из ресивера в емкость, создавая в ресивере разряжение 8 кПа, а в емкости 73 кПа.

Время импульса нагрева зависит от размеров брусков и мощности генератора ТВЧ и составляет 60-120 с.

Дальнейший процесс сущки заключается ,в последовательном чередовании импульса

вакуума и нагрева.

После проведения первого импульса нагрева в камере 1 за счет гидроцилиндра 3 на бруски опускают прижимную плиту 4 и создают механическое давление 500- 800 кПа, которое поддерживают на всем

протяжении сушки. Высущенная при удельном давлении 500 кПа модифицированная древесина имеет плотность 1000 кг/м, при давлении 800 кПа - 1100 кг/м.

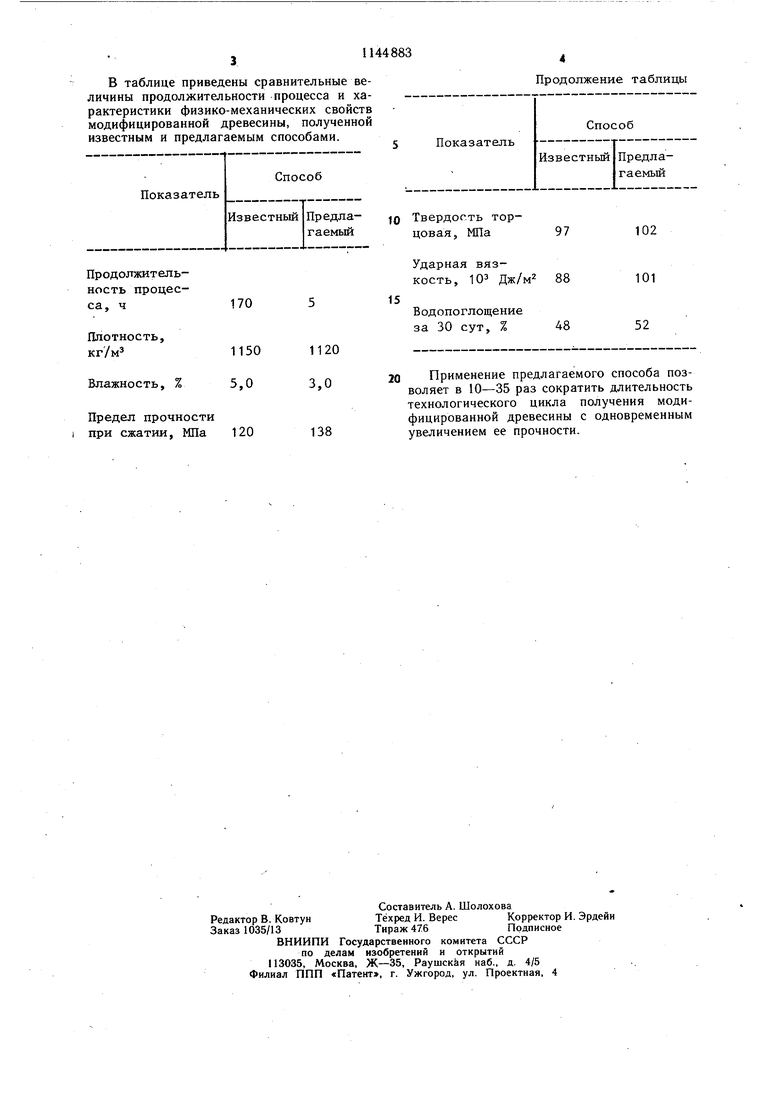

В таблице приведены сравнительные величины продолжительности процесса и характеристики физико-механических свойств модифицированной древесины, полученной известным и предлагаемым способами.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БРУСКОВ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2238844C1 |

| Устройство для пропитки древесины | 2017 |

|

RU2684312C1 |

| Способ локальной модификации древесины в строительных конструкциях | 2018 |

|

RU2713115C1 |

| СПОСОБ ПРОПИТКИ ДРЕВЕСИНЫ | 2017 |

|

RU2646612C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400684C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ | 1991 |

|

RU2039645C1 |

| СПОСОБ ГЛУБОКОЙ ПРОПИТКИ ДРЕВЕСИНЫ | 2011 |

|

RU2469842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ДРЕВЕСИНЫ (ВАРИАНТЫ) | 1995 |

|

RU2091217C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2343381C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2006 |

|

RU2340443C2 |

СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ, включаюш.ий пропитку заготовок раствором мочевины, сушку в вакууме и одновре.менное уплотнение под давлением 500-800 кПа, отличающийся тем, что, с целью повышения производительности и улучшения качества модифицированной древесины, сушку и уплотнение заготовок осушествляют при их прогреве токами высокой частоты до температуры 90-100°С и разрежении в камере 40-50 кПа в течение 60-120 с, после чего прекрашают прогревание токами высокой частоты, создают разрежение 19-23 кПа, при котором выдерживают заготовки в течение 20-40 с с повторением цикла прогрева токами высокой частоты, разрежения до 19-23 кПа и выдержки заготовок в течение 20-40 с до достижения требуемой влажности. S (Л 4 ОО 00 со

1705

1150 1120

5,0 3,0

120 138

0 Твердость торцовая, МПа 97 102

Ударная вяз20 Применение предлагаемого способа позволяет в 10-35 раз сократить длительность технологического цикла получения модифицированной древесины с одновременным увеличением ее прочности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дьяконов К | |||

| П., Горяев А | |||

| А | |||

| Сушка древесины токами высокой частоты | |||

| М., «Лесная промышленность, 1981, с | |||

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО ХИМПЛАСТИКА | 0 |

|

SU208923A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1985-03-15—Публикация

1983-05-24—Подача