Область техники

Заявляемое изобретение относится к технологиям пропитки древесины, в частности пиломатериалов, полученных из различных пород древесины, для улучшения ее физико-химических и потребительских характеристик. Достоинства древесины как строительного и конструкционного материала хорошо известны. Вместе с тем древесина крайне неустойчивый материал, который разрушается под воздействием внешних факторов, она гигроскопична, легко подвержена разрушительным воздействиям атмосферы, обладает низкой биостойкостью и высокой пожароопасностью.

Уровень техники

Чтобы защитить древесину от вышеперечисленных неблагоприятных воздействий, требуется применение специальных средств пропитки. Технология их нанесения может быть самой различной, все зависит от условий обработки, дальнейшего использования строительного материала. Сегодня таких методов много, самым простым является погружение в большие ванны и ручная обработка поверхности древесины. Применяются и более сложные способы, например, пропитка под давлением в пропиточных автоклавах.

Так, из уровня техники известен патент РФ № 2131351, в котором раскрыт состав для пропитки древесины, включающий раствор карбамида, содержащий 6-10% уротропина, а также способ пропитки древесины в таком составе с последующей сушкой при 90-120°С с целью уменьшения объемного разбухания древесины.

Известный способ не обеспечивает полноценной реакции древесного вещества с компонентами раствора, а приводит лишь к образованию олигомера уротропина с карбамидом, который, в основном, заполняет полости древесных клеток и лишь частично связан с древесиной. Таким образом, использование известного состава обеспечивает только снижение водопоглощения и не влияет на биостойкость и огнестойкость древесины.

Составы для пропитки древесины, включающие карбамид в качестве основного действующего вещества, известны, например, из патентных публикаций RU2229377, RU2476311, RU2401195 (использование водного раствора карбамида с добавлением форконденсат карбамидоформальдегидного олигомера), RU2710171 (использование гидрогеля нанокристаллической целлюлозы и сухого карбамида), GB834819 (использование карбамида и хлорида цинка), CN105751335 (использование раствора формальдегида с карбамидом с добавлением слабой кислоты или раствора кислой соли для регулирования значения pH).

Вышеперечисленные источники раскрывают составы, предназначенные для пропитки древесины, в основном, обеспечивающие повышение биостойкости, и применяются при необходимости обработки пиломатериалов с целью предотвращения воздействия живых организмов. Указанные составы не обладают необходимой степенью универсальности, обеспечивающей одновременное влияние на био-, огнестойкость, а также степень влагопоглощения древесины.

Среди известных способов пропитки древесины характерным является способ, раскрытый в публикации «Способ получения термопластичной древесины» (RU2091217), в соответствии с которым для проведения пьезотермической обработки древесины ее пропитывают водным раствором карбамида, затем удаляют излишнюю влагу под действием центробежных нагрузок или непосредственно прессованием.

Для повышения влагостойкости в раствор вводят хлористый алюминий, а для увеличения огне- и биостойкости - жидкое стекло. Оба этих компонента имеют большой размер молекул, в результате чего проникают только в верхние слои заготовок древесины, при этом реакции между этими веществами и древесным веществом не происходит. В результате известное решение не обеспечивает достижения прочной связи компонентов пропиточного раствора с древесиной, а также регулирования ее (древесины) свойств в зависимости от исходного качества.

Наиболее близким по технической сущности к заявляемому способу является способ, раскрытый в RU 2710171, в соответствии с которым пропиточный раствор готовят с добавлением в 2-процентный гидрогель нанокристаллической целлюлозы 20% сухого карбамида. После этого заготовки высушивают при давлении в 0,8МПа и температуре 120°С и проводят термообработку при 160-170°С, что повышает стабильность формы изделия из древесины. Однако и в этом случае внутри структуры древесного вещества исходной заготовки образуется почти инородный химический состав.

Таким образом, все приведенные выше, а также многие другие способы пропитки древесины заключаются в заполнении древесной структуры различными химическими составами, которые либо чужеродны древесине, либо лишь частично связаны с ее компонентами, например, лигнином. Такое чужеродное или частичное образование в древесном веществе химического состава ослабляет прочностные свойства продукции и, наоборот, приводит к ухудшению тех или иных эксплуатационных свойств.

Техническая проблема, решаемая посредством заявляемого изобретения, заключается в необходимости преодоления недостатков, присущих известным аналогам заявляемого решения за счет создания универсального состава для пропитки древесных пиломатериалов, способствующего повышению ее эксплуатационных качеств, а также способа быстрой и эффективной пропитки древесины данным составом.

Краткое раскрытие сущности изобретения

Технический результат, достигаемый при использовании заявляемого изобретения, заключается в повышении стойкости древесины к разрушающим ее факторам, в том числе, в повышении огне-, био- влагостойкости, за счет образования новой внутренней структуры древесного вещества в результате применения заявляемого состава и водного раствора на его основе.

Заявляемое изобретение обладает также такими техническими преимуществами, как простота технологии обработки древесины и эффективность пропитки - внедрение заявляемого состава в древесное вещество может быть завершено в несколько раз быстрее, чем пропитка древесины известными способами.

Заявляемый технический результат достигается тем, что состав для приготовления раствора для пропитки древесины, представляющий собой сухую смесь, включающую карбамид и основной катализатор, в качестве которого используют хлорид цинка, согласно техническому решению, дополнительно содержит аммофос и борную кислоту, при этом указанные компоненты взяты в следующем соотношении, вес.ч: карбамид : аммофос : борная кислота : хлорид цинка – 1 : (0,04-0,1) : (0,02-0,05) : (0,01-0,02). Аммофос и борная кислота в составе являются взаимными промоторами. Реакция поликонденсации проводится под воздействием основного катализатора - хлорида цинка, а аммофос и борная кислота в составе являются взаимными промоторами, при этом восстановившийся по окончании реакции хлорид цинка является отвердителем для вновь образованного полимера.

Заявляемый технический результат достигается также в результате использования раствора для пропитки древесины, представляющего собой водный раствор сухой смеси состава по п. 1 формулы изобретения в следующем соотношении, вес.%: сухая смесь/вода - от 40/60 до 50/50.

Технический результат достигается также в результате применения способа обработки древесины, включающего пропитывание древесины раствором для пропитки с использованием режима «вакуум-давление-вакуум», последующую сушку и термообработку древесины посредством прогревания, согласно которому в процессе пропитывания древесины с использованием режима «вакуум-давление-вакуум» древесину вакуумируют при давлении не более (-0,8МПа) не менее 1,5 часов, после чего пропитывают водным раствором по п. 3 сухой смеси состава по п. 1 при температуре не менее 50°С и давлении до 0,5 МПа не менее 5 часов, и затем повторно вакуумируют при давлении не более (-0,8МПа) в течение 1-2 часов, а сушку ведут посредством прогревания пропитанной древесины при температуре до 95°С в вакууме при давлении не более (-0,8МПа) до достижения влажности древесины не более 20%, термообработку ведут при давлении не менее 0,5 МПа и температуре до 200°С до достижения влажности древесины не более 5%. Термообработку ведут после достижения 20% влажности древесины в результате сушки.

Заявляемое изобретение поясняется следующими изображениями, где

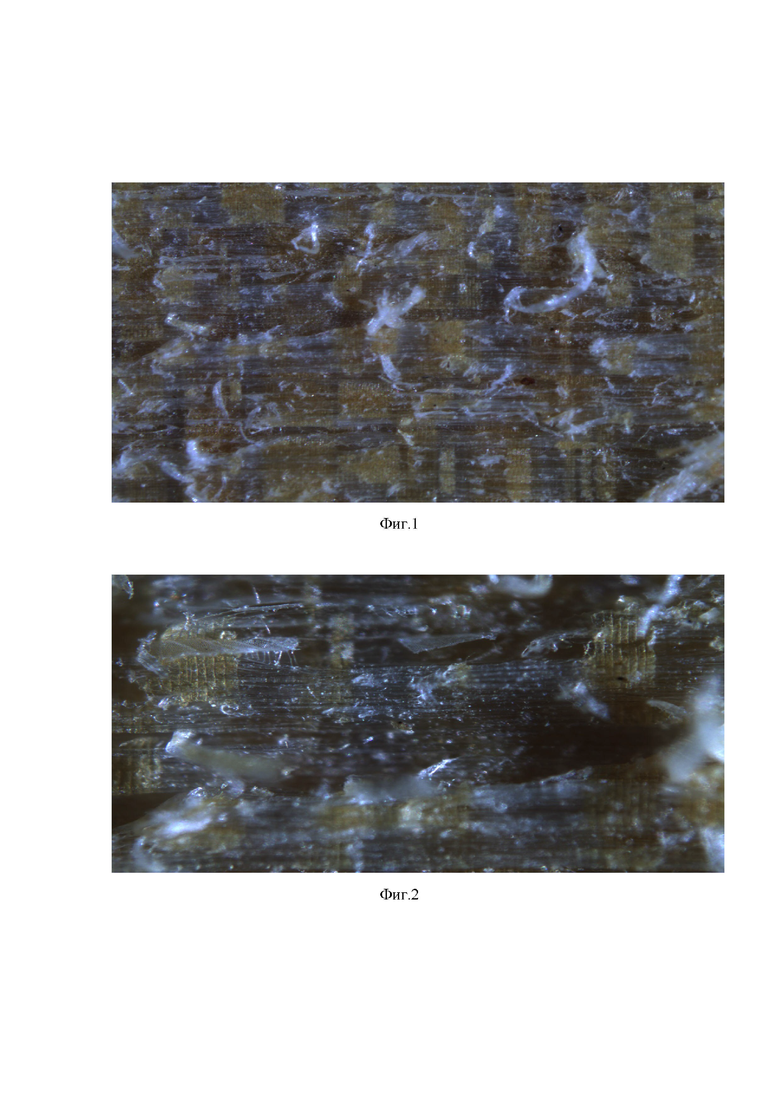

На фиг. 1 и 2 представлены фото исходной древесины (береза) (на фиг. 1 - 25-кратное увеличение, на фиг. 2 - 50-кратное увеличение структуры древесины),

На фиг. 3 и 4 представлены фото обработанной древесины (береза) (на фиг. 3 - 25-кратное увеличение, на фиг. 4 - 50-кратное увеличение структуры древесины).

Отличительной особенностью заявляемого изобретения является использование таких составляющих древесного вещества, как лигнин, гемицеллюлоза и, частично, целлюлоза (что в совокупности составляет лигноуглеводный комплекс - ЛУМ), с целью образования внутренней новой структуры древесного вещества, которая способствует повышению таких эксплуатационных свойств древесины и изделий из дерева, как огне-, био- и влагостойкость.

Для формирования новой структуры древесного вещества предлагается использовать заявляемый состав, из которого приготавливают водный раствор для пропитки.

Основной компонент пропитывающего состава - карбамид (https://ru.wikipedia.org/wiki/Мочевина). Он является мощным синергистом, то есть веществом, многократно увеличивающим химическую активность других веществ, используемых в качестве компонентов, даже если они присутствуют в комплексном растворе в небольших количествах.

Карбамид в виде водного раствора активирует такие составляющие древесины как гемицеллюлозы, а особенно - лигнин. Это происходит по гидроксильным группам этих компонентов при давлении от 0,5 МПа и температуре от 140°С.

При добавлении к водному раствору карбамида соединений известного функционального назначения, указанные соединения, реагируя с компонентами древесины, способствуют образованию в ней новой структуры, обладающей новыми заданными эксплуатационными свойствами. Во время активации древесного вещества карбамидом иные компоненты состава могут вступать с древесным веществом в химические реакции, замещая активированные гидроксилы и реагируя с компонентами ЛУМ, что приводит к образованию на базе древесного вещества совершенно нового органического соединения, придающего изделиям из древесины новые эксплуатационные, заданные этими компонентами, свойства. Таким образом, для достижения заявленного технического результата состав для пропитки, помимо карбамида должен содержать нетоксичные пищевые добавки по международной классификации, не представляющие вредности для человека. При этом компоненты состава должны быть выбраны таким образом, что исключается их химическая реакция с карбамидом в комплексном растворе при нормальных условиях. Необходимо, чтобы компоненты состава составляли с карбамидом комплексный раствор при добавлении воды и реагировали не с карбамидом, а с компонентами лигноуглеводной матрицы (ЛУМ) древесины при определенных условиях.

Карбамид (имеющий одновременно как основные, так и кислотные свойства) может образовывать комплексные соединения с кислотами и минеральными солями. При этом, несмотря на наличие в молекуле карбамида двух групп -NH2-, эта группа занимает в координационных соединениях только одно место. Амиды имеют смешанный тип реакционной способности. При комплексообразовании они проявляют электронодонорные свойства. А по отношению к аминам они ведут себя как электроноакцепторы.

В результате термообработки происходит катионная поликонденсация, которая в отличие от радикальной, происходит с разрывом химических связей в лигнине, гемицеллюлозах и целлюлозах. Компоненты заявляемого комплексного раствора подобраны таким образом, что они еще до стадии термообработки уже активируют и ослабляют химические связи в этих составляющих лигноуглеводной матрицы (ЛУМ). Они активизируются в присутствии небольших количеств сокатализаторов (промоторов), таких как вода и хлорид цинка (апротонная кислота), с которыми образуют гидрид-ионы. Причем аммофос и борная кислота при пьезотермическом воздействии являются также сокатализаторами друг для друга, и эффективность этого взаимодействия увеличивается благодаря присутствию такого мощного синергиста, как карбамид, имеющего электронодонорные заместители. Все компоненты состава и, соответственно, водного раствора являются для древесного вещества нейтральными растворителями, и при температуре до 100°С значительного действия на ЛУМ не оказывают. Но при нагревании до 150-170°С начинает происходить активный кислотный гидролиз ЛУМ, усиленный как карбамидом, так и сокатализаторами. В ходе термообработки при нагревании в ЛУМ под действием катализаторов происходит катионная поликонденсация с разрывом химических связей в лигнине, гемицеллюлозах и целлюлозе. Катализаторы, как электронно-акцепторные вещества, активизируются в присутствии промоторов, с которыми образуют гидрид-ионы. Лигнин, гемицеллюлозы и целлюлоза в древесном веществе образуют тройную взаимопроникающую сеть, и в этой сети по освободившимся от (-ОН) - групп участкам начинается активное полиприсоединение функциональных групп комплексного раствора. Под действием температуры и гидролиза цепи ЛУМ делятся на звенья, которые вступают в реакцию с компонентами комплексного раствора. На конце растущей цепи находится активный карбоактион, который значительно усиливает функциональное действие компонентов в растворе внутри древесного вещества, и из-за поляризации групп ЛУМ он обеспечивает регулярное присоединение звеньев «голова к хвосту». Обрыв цепи происходит в результате перестройки ионной пары с образованием нейтральной молекулы полимера, имеющего уже двойную связь на конце цепи. И регенерируется основной катализатор - хлорид цинка - который, в основном, и создает этот карбоактион, при этом уже восстановленный, он начинает работать в качестве отвердителя для вновь образованных поликонденсированных веществ, обеспечивая повышенную плотность и прочность адаптированной древесины. Отрыв (-ОН) - групп, которые преобразуются потом в свободную воду, выделяемую в виде пара при термообработке, придает адаптированной древесине дополнительную влагостойкость.

При пропитке древесного вещества в водном растворе заявляемого состава образуются энергетически активные каналы, называемые клатратами. Диаметр канала клатрата в узкой части составляет 0,49 нм, в широкой - около 0,6 нм, поэтому в состав комплекса с карбамидом могут входить соединения, молекулы которых имеют диаметр поперечного сечения меньше диаметра клатрата. Это позволяет подобрать для модификации древесины необходимые целевые добавки: вещества, которые, взаимодействуя со структурными компонентами биополимерной матрицы, придают древесине заданные свойства.

Осуществление изобретения

С учетом описанной выше постановки задачи в заявляемый состав для пропитки древесины включены следующие компоненты в следующих массовых соотношениях (вес.ч.):

- карбамид, как основное действующее вещество состава; данный компонент взят в виде кристаллического порошка белого цвета;

- аммофос (https://ru.wikipedia.org/wiki/Аммофос), содержащий легкоусвояемую форму фосфора, который легко реагирует с лигнином и гемицеллюлозой, резко снижая горючесть древесины; аммофос использован в виде коммерчески реализуемых гранул белого цвета;

- борная кислота (https://ru.wikipedia.org/wiki/Борная_кислота); данный компонент, представляющий собой бесцветное кристаллическое вещество, способствует разбуханию аморфной части целлюлозы, делая группы (-ОН) более доступными для этерификации с ней, при этом кислота увеличивает биостойкость и снижает влагопоглощение древесины;

- хлористый цинк (https://ru.wikipedia.org/wiki/Хлорид_цинка; является катализатором проходящей в древесном веществе реакции, делая целлюлозу более реакционноспособной; данный компонент представляет собой белое кристаллический порошок.

Указанные компоненты взяты в следующем соотношении (вес.ч.):

в общем случае, на 1 часть карбамида необходимо взять

(0,04-0,1) части аммофоса,

(0,02-0,05) части борной кислоты и

(0,01-0,02) части хлорида цинка, при этом все указанные выше компоненты являются сокатализаторами (промоторами) друг для друга.

Таким образом, заявляемый состав представляет собой смесь сухих компонентов, взятых в указанных пропорциях и перемешанных вручную или механическим способом до равномерного состояния. Состав в виде сухой смеси может храниться в водонепроницаемой таре в течение длительного времени (более полугода).

Перед применением в качестве водного раствора сухую смесь добавляют в емкость, где готовят водный раствор в соотношении весовых частей простым добавлением воды к смеси сухих компонентов и последующего механического или ручного перемешивания до полного растворения компонентов состава в воде из расчета сухая смесь/вода - от 40/60 до 50/50 вес.%. Длительность перемешивания не влияет на результат, и готовность раствора для пропитки определяют визуально. Вода может быть использована обычная, без посторонних солей, как правило, комнатной температуры или подогретая до 40-60°С. Важно не допустить перегрева воды перед добавлением в сухую смесь, чтобы предотвратить инициирование преждевременной реакции входящих в состав смеси компонентов. Готовность раствора к использованию определяют по достижении раствором заданной плотности, которую фиксируют ареометром. Таким образом, контролируют содержание карбамида в растворе, которое не должно превышать 50%.

Для обработки древесины в замкнутой герметичной емкости, например, автоклаве, осуществляют пропитывание древесины водным раствором заявляемого состава по режиму «вакуум-давление-вакуум», что способствует качественному распределению молекул модификатора в древесном веществе при пропитке. Пропитка древесины способом «вакуум-давление-вакуум» - автоклавная пропитка древесины под давлением выше атмосферного с применением начального и конечного вакуума [ГОСТ 20022.1-90. Защита древесины. Термины и определения]. Такой режим в общем случае известен для обработки древесины, например, из следующего источника https://lesprominform.ru/jarticles.html?id=3103.

Для осуществления процесса штабель древесины загружают в автоклав и вакуумируют при давлении около (-0,8МПа) не менее 1,5 часов. Затем в автоклав подают отдельно приготовленный водный раствор заявляемого состава, и выдерживают древесину в растворе в течение не менее 5 часов, предпочтительно, около 8 часов при температуре не менее 50°С и давлении до 0,5 МПа. Затем раствор из автоклава сливают, после чего штабель древесины повторно вакуумируют при давлении до (-0,8МПа) в течение 1-2 часов для удаления избытка влаги на поверхности пропитанной древесины. В результате перепада давлений раствор заявляемого состава проникает в древесину.

Затем пропитанный таким образом штабель древесины загружают в термокамеру, где осуществляют сушку пропитанной древесины посредством прогревания в вакууме до (-0,8МПа) при температуре до 95°С. Такой высокотемпературный режим сушки стал возможен в отношении используемого раствора для пропитки потому, что компоненты комплексного раствора при такой температуре делают древесное вещество достаточно пластичным, что, в свою очередь позволяет избежать появления трещин. Сушку проводят до достижения влажности древесины в штабеле 16-20%, при этом время сушки, как и влажность, зависит от породы древесины и обычно не превышает 4-5 суток.

По достижении значения влажности 16-20% древесину не вынимают из термокамеры, а меняют условия среды: повышают давление до 0,5 МПа и доводят температуру до 200°С. На стадии термообработки начинается разложение комплексного раствора. По окончании выдерживания процесс обработки древесины завершен.

На представленных фигурах (фиг. 1 и 2) видно, что в исходной древесине упаковка волокон (фибрил) целлюлозы лигнином и гемицеллюлозами не упорядочена и хаотична, а в обработанном образце березы (фиг. 3 и 4) упаковка не просто упорядочена, но и совершенно монолитна, что способствует повышению плотности и прочности древесины.

Изменяя процентное соотношение компонентов комплексного раствора, можно в широких пределах изменять эксплуатационные свойства адаптированных пиломатериалов, улучшая и усиливая необходимые потребителю свойства. Однако при превышении указанного процентного соотношения компонентов выше заявленного, в адаптированной древесине будут накапливаться сторонние непрореагировавшие с ЛУМ вещества, что негативно скажется на свойствах древесины, а при снижении ниже заявленного - не достигается ожидаемое изменение свойств древесины.

Так, например, изменяя процентное соотношение аммофоса, увеличивают в адаптированной (обработанной) древесине количество связанных с целлюлозой фосфогрупп, которые при воздействии на образец пламени образуют на поверхности активную пленку, препятствующую доступу кислорода и подавляющую горение. А увеличивая совместную концентрацию аммофоса и борной кислоты, которые в данном случае реагируют больше с лигнином, полностью замещают в нем (-ОН)- группы, что делает древесину особенно водостойкой. Увеличение содержания хлорида цинка, как отвердителя, позволяет сделать древесину особо плотной и прочной.

Ниже приведены экспериментальные данные, в результате анализа которых установлены заявленные диапазоны значений количественного содержания компонентов, формирующих заявляемый состав (Таблица 1). Изучение технологических и эксплуатационных свойств заявляемого состава и его водного раствора в заявленных интервалах значений компонентов подтверждает его универсальность и эффективность с точки зрения повышения качественных свойств древесины (стойкость к внешним воздействиям - био-, влаго-, огнестойкость). При этом, регулируя количественные соотношения компонентов, можно усилить те или иные качественные свойства обрабатываемой древесины. Регулирование (формирование) необходимых эксплуатационных свойств древесины достигается тем, что компоненты комплексного раствора вступают в реакцию с древесным веществом в определенной (запрограммированной) очередности. При этом преобладание того или иного компонента вызывает усиление или ослабление того или иного эксплуатационного качества деревянного изделия.

Например, если при адаптировании заготовки используется малое количество аммофоса (пример 4), то уменьшаются показатели огнестойкости адаптированной древесины, а если при этом уменьшить еще и процентное соотношение борной кислоты, то уменьшится и влагостойкость (пример 5). Использование малого количества борной кислоты (пример 6) приводит к снижению биостойкости. А малый процент хлорида цинка (пример 7, по сравнению с примером 1) понижает плотность, а, следовательно, и прочность адаптированной древесины.

Оценку изменения свойств при обработке древесины с использованием заявляемого состава осуществляли в соответствии с методиками, раскрытыми в

ГОСТ 30244-94 «"Материалы строительные. Методы испытаний на горючесть"»;

ГОСТ 12.1.044-89 «Пожаровзрывоопасность веществ и материалов, Номенклатура показателей и методы их определения»;

ГОСТ 21523.11 «Древесина модифицированная. Метод определения плотности»;

ГОСТ 21523.6 «Древесина модифицированная. Метод определения влагопоглощения»;

ГОСТ 9.048-89 «Единая система защиты от коррозии и старения. Изделия технические. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов».

Таблица 1

(по ГОСТ30244-94)

Дымообразующая способность Д3 (по ГОСТ12.1.044-89)

Плотность 560 кг/м3 (по ГОСТ21523.11)

Влагопоглощение за 30сут. при влажности воздуха 92% = 135% (по ГОСТ21523.6)

Биостойкость: потеря массы от воздействия плесени за 45сут =27% (по ГОСТ9.048-89)

время термообработки = 8часов

(по ГОСТ30244-94)

Дымообразующая способность Д2 (по ГОСТ12.1.044-89)

Плотность 710 кг/м3 (по ГОСТ21523.11)

время термообработки = 5часов

время термообработки = 5часов

время термообработки = 5часов

Дымообразующая способность Д3(по ГОСТ12.1.044-89)

время термообработки = 5часов

время термообработки = 5часов

время термообработки = 5часов

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2022 |

|

RU2780600C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255857C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПЛОТНЕННОЙ ДРЕВЕСИНЫ | 2000 |

|

RU2163539C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИСЕПТИКА ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ | 2001 |

|

RU2197375C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 1997 |

|

RU2129955C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516259C2 |

| СПОСОБ ГЛУБОКОЙ ПРОПИТКИ ДРЕВЕСИНЫ | 2006 |

|

RU2339504C2 |

| СПОСОБ ПРОПИТКИ ДРЕВЕСИНЫ И ОГНЕБИОЗАЩИТНЫЕ СОСТАВЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2200088C2 |

| ДРЕВЕСИНА, ПРОПИТАННАЯ ФУРАНОВЫМ ПОЛИМЕРОМ | 2003 |

|

RU2309837C2 |

| Способ получения модифицированной древесины | 2018 |

|

RU2710171C1 |

Группа изобретений относится к пропитке древесины. Состав для приготовления раствора для пропитки древесины представляет собой сухую смесь, включающую карбамид и основной катализатор, в качестве которого используют хлорид цинка. Состав дополнительно содержит аммофос и борную кислоту. Выполняют пропитывание древесины раствором для пропитки с использованием режима «вакуум-давление-вакуум», последующую сушку и термообработку древесины посредством прогревания. Древесину вакуумируют при давлении не более -0,8МПа не менее 1,5 ч, после чего пропитывают водным раствором сухой смеси состава при температуре не менее 50°С и давлении до 0,5 МПа не менее 5 ч, и затем повторно вакуумируют при давлении не более -0,8МПа в течение 1-2 ч. Сушку ведут посредством прогревания пропитанной древесины при температуре до 95°С в вакууме при давлении не более -0,8МПа до достижения влажности древесины не более 20%. Термообработку ведут при давлении не менее 0,5 МПа и температуре до 200°С до достижения влажности древесины не более 5%. Повышается огне-, био-, влагостойкость древесины. 3 н. и 2 з.п. ф-лы, 1 табл., 7 пр., 4 ил.

1. Состав для приготовления раствора для пропитки древесины, представляющий собой сухую смесь, включающую карбамид и основной катализатор, в качестве которого используют хлорид цинка, отличающийся тем, что он дополнительно содержит аммофос и борную кислоту, при этом указанные компоненты взяты в следующем соотношении, вес.ч: карбамид : аммофос : борная кислота : хлорид цинка – 1 : (0,04-0,1) : (0,02-0,05) : (0,01-0,02).

2. Состав по п.1, отличающийся тем, что аммофос и борная кислота в составе являются взаимными промоторами.

3. Раствор для пропитки древесины, отличающийся тем, что представляет собой водный раствор сухой смеси состава по п.1 в следующем соотношении, вес.%: сухая смесь/вода – от 40/60 до 50/50.

4. Способ обработки древесины, включающий пропитывание древесины раствором для пропитки с использованием режима «вакуум-давление-вакуум», последующую сушку и термообработку древесины посредством прогревания, отличающийся тем, что в процессе пропитывания древесины с использованием режима «вакуум-давление-вакуум» древесину вакуумируют при давлении не более -0,8МПа не менее 1,5 ч, после чего пропитывают водным раствором по п.3 сухой смеси состава по п.1 при температуре не менее 50°С и давлении до 0,5 МПа не менее 5 ч, и затем повторно вакуумируют при давлении не более -0,8МПа в течение 1-2 ч, а сушку ведут посредством прогревания пропитанной древесины при температуре до 95°С в вакууме при давлении не более -0,8МПа до достижения влажности древесины не более 20%, термообработку ведут при давлении не менее 0,5 МПа и температуре до 200°С до достижения влажности древесины не более 5%.

5. Способ по п.1, отличающийся тем, что термообработку ведут сразу после достижения 20% влажности древесины в результате сушки.

| Способ получения модифицированной древесины | 2018 |

|

RU2710171C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ДРЕВЕСИНЫ (ВАРИАНТЫ) | 1995 |

|

RU2091217C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1997 |

|

RU2131351C1 |

| Фотографическая зеркальная камера | 1929 |

|

SU14310A1 |

| CN 107683192 A, 09.02.2018. | |||

Авторы

Даты

2022-05-11—Публикация

2021-11-08—Подача