Изобретение относится к устройствам механического типа, обеспечивающим утилизацию отработанных автомобильных покрышек (шин) и может использоваться для удовлетворения человеческих потребностей.

Известно техническое решение по авт. св. N 1685723, включающее станину, стол для закрепления покрышки, механизм вращения стола совместно с шиной и размещенный со стороны рабочей поверхности шины модуль с приводным инструментом для взаимодействия с рабочей поверхностью шины.

Недостатками этого устройства являются: невозможность регулировки размера получаемой резиновой крошки; большая энергоемкость процесса снятия вулканизированного слоя покрышки; засорение резиновой крошки продуктами разрушения кордовой основы; невозможность утилизации покрышки в форме строительных деталей, что снижает экономическую эффективность решения.

Технический результат повышение эффективности утилизации отработанных шин.

Указанный технический результат достигается тем, что устройство, включающее станину, стол для закрепления шины, механизм вращения стола совместно с шиной и размещенный со стороны рабочей поверхности шины модуль с приводным инструментом для взаимодействия с рабочей поверхностью шины снабжено тремя дополнительными модулями для постадийной утилизации шины вместе с основным модулем, один из дополнительных модулей размещен со стороны рабочей поверхности, а два со стороны боковой поверхности шины, приводной режущий инструмент основного модуля выполнен в виде фрезерующей головки, а дополнительный модуль, размещенный со стороны рабочей поверхности шины, выполнен с режущим инструментом в виде установленных с возможностью свободного вращения дисков, при этом один из модулей, размещенных как со стороны боковой поверхности шины, выполнен с разрушающим инструментом в виде приводной фрезерующей головки, а другой с разрушающим инструментом в виде неподвижных резцов, установленных в резцедержателе, имеющем возможность перемещения в горизонтальной и вертикальных плоскостях, причем у модулей, размещенных со стороны рабочей поверхности шины, инструменты установлены с расположением их режущих кромок в плоскости вращения шины, а у других модулей инструменты размещены с расположением их режущих кромок перпендикулярно плоскости вращения шины. При этом раздирающий модуль содержит тяговую лебедку и расслаивающий механизм, выполненный из расслаивающего элемента, ножа, направляющего ролика и подвижной оси.

Новым в техническом решении является то, что устройство снабжено тремя дополнительными модулями для постадийной утилизации шины вместе с основным модулем, один из дополнительных модулей размещен со стороны рабочей поверхности, а два со стороны боковой поверхности шины, приводной режущий инструмент основного модуля выполнен в виде фрезерующей головки, а дополнительный модуль, размещенный со стороны рабочей поверхности шины, выполнен с режущим инструментом в виде установленных с возможностью свободного вращения дисков, при этом один из модулей, размещенных как со стороны боковой поверхности шины, выполнен с разрушающим инструментом в виде приводной фрезерующей головки, а другой с разрушающим инструментом в виде неподвижных резцов, установленных в резцедержателе, имеющем возможность перемещения в горизонтальной и вертикальных плоскостях, причем у модулей, размещенных со стороны рабочей поверхности шины, инструменты установлены с расположением их режущих кромок в плоскости вращения шины, а у других модулей инструменты размещены с расположением их режущих кромок перпендикулярно плоскости вращения шины, при этом раздирающий модуль содержит тяговую лебедку и расслаивающий механизм, выполненный из расслаивающего элемента, ножа, направляющего ролика и подвижной оси.

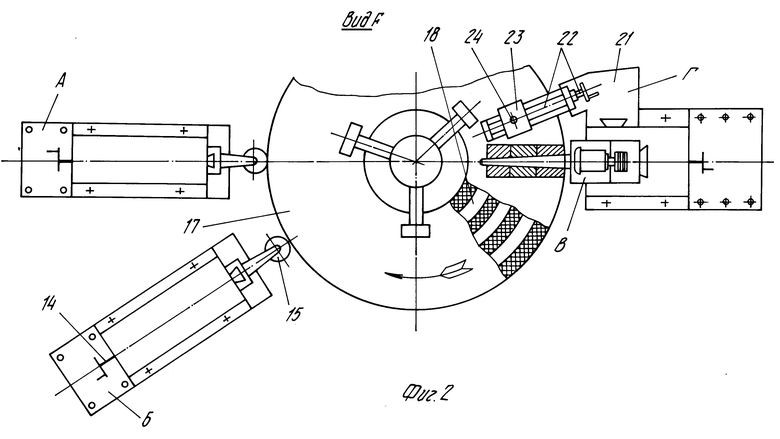

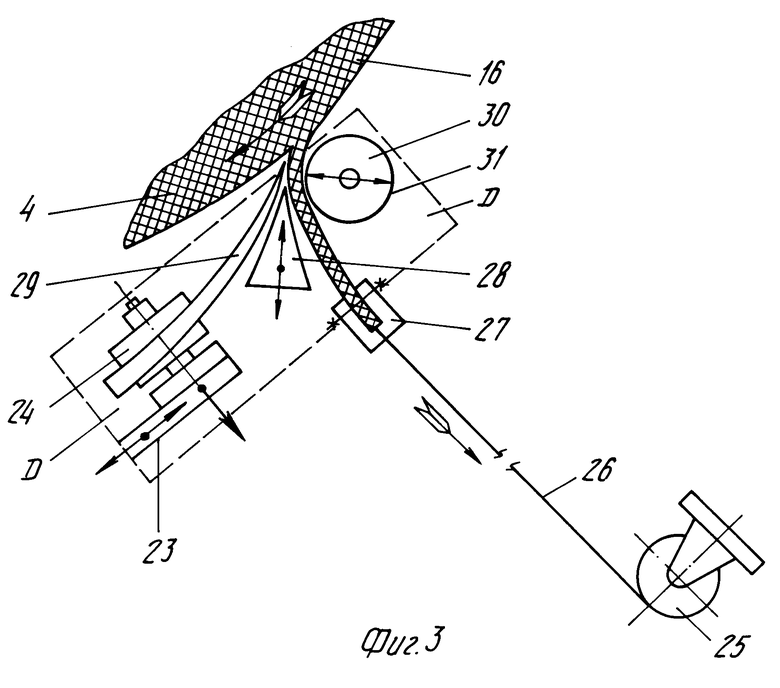

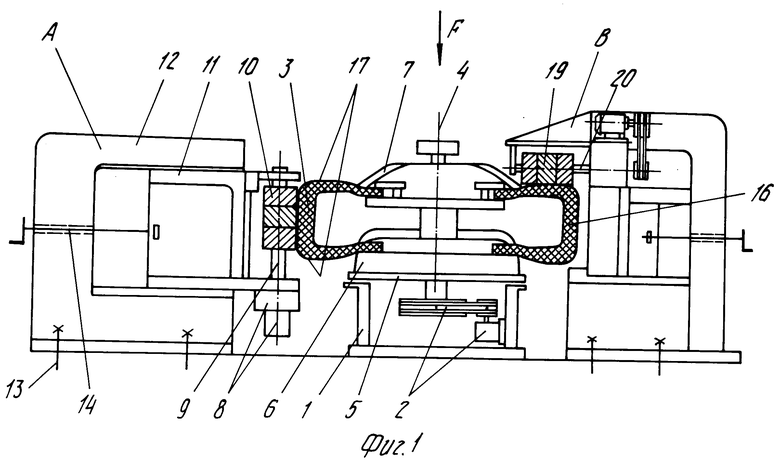

На фиг. 1 изображен общий вид устройства; на фиг. 2 вид по стрелке F на фиг. 1; на фиг. 3 модуль для отделения полос из кордовой части шины.

Устройство для утилизации шин состоит из станины 1 с приводом 2 вращения шины 3 относительно вертикальной оси 4. Шина закреплена на плите 5, размещенной жестко на станине 1 посредством центрирующего устройства 6 и рычагов 7. Устройство обеспечивает утилизацию шины в виде двух видов продукции: резиновой крошки с заданными размерами и в виде строительных элементов (конструкций) из кордовой части шины. Для этого устройство содержит модули постадийной утилизации шины А, Б, В, Г и раздирающий модуль Д. Каждый модуль выполняет определенную операцию по разделке шины.

Модуль А состоит из привода вращения 8 и выходного вала 9, на котором установлен разрушающий инструмент 10, выполненного в виде фрезерующей головки и режущая кромка которого размещена параллельно оси 4; каретки 11 корпуса 12. Корпус 12 снабжен механизмом грубой настройки 13, выполненным, например, в виде анкерных болтов. Механизм грубой настройки модуля необходим для разделки шин разных размеров и типов.

Модуль А имеет механизм точного программирования глубины стружки, выполненного, например, в виде винтовой пары 14. Винтовой парой 14 каретка 11 перемещается в направляющих, выполненных в корпусе 12.

Модуль Б предназначен для снятия вулканизированного слоя в виде крошки с запрограммированными размерами. Модуль Б выполнен конструктивно как и модуль А. Отличие его в том, что у него нет привода для режущего инструмента 15. Режущий инструмент 15 может быть выполнен, например, в виде дисковых пил, которые свободно (с возможностью вращения) установлены на оси, либо в виде ленточных пил, жестко установленных на оси. Набором дисковых пил в вертикальной плоскости (или ленточных пил) задается сетка надрезов и, следовательно, размер резиновой крошки по ширине. Режущие кромки разрушающего инструмента 15 размещены в плоскости перпендикулярной оси 4. Если разместить режущие кромки иным образом, то невозможно сформировать размер стружки по глубине. Модуль Б имеет механизм грубой настройки такой же как и в модуле А, выполненный в виде анкеров, и механизм точной установки глубины снятия резиновой крошки. Модуль Б выполняет функцию программирования размеров крошки, нанесения надрезов на рабочей поверхности шины и разрезания кордовой части шины на строительные элементы в виде чаши, колец, обечаек, днища.

Модули В и Г служат для снятия вулканизированного слоя резины с боковой поверхности 17 шины и нанесения надрезов 18 на поверхности.

Режущие кромки разрушающего инструмента 19 в виде фрезерующей головки, установленного жестко на валу 20 модуля В и в резцодержателе 23 перпендикулярны оси 4 шины. Вал 20 приводится во вращение собственным приводом.

Для нанесения надрезов в вулканизированном слое боковой поверхности 17 модуль Г снабжен кареткой 21, укрепленной к корпусу модуля, суппортом 22 с резцедержателем 23. Режущий инструмент, размещенный в резцедержателе, имеет привод перемещения 24 в вертикальной плоскости (привод может быть выполнен в виде винтовой пары), которым задается глубина резания (высота резиновой крошки). В резцедержателе могут устанавливаться несколько резцов, что обеспечивает программирование заданной ширины стружки.

Модули В и Г также имеют механизмы грубой настройки на разные типоразмеры шин и механизм программирования размеров стружки, выполненные аналогично механизмам модулей А и Б.

Раздирающий модуль Д предназначен для получения заготовок в виде кордовой полосы и состоит из лебедки 25, троса 26, захвата 27, расслаивающего элемента 28 клиновой формы, ножа 29 и направляющего ролика 30 с устройством для перемещения его оси 31.

Устройство для утилизации отработанных шин работает следующим образом.

Шины в зависимости от видов порывов сортируют на группы: 1 группа шины не имеющие порывов: 2 группа шины имеющие порывы в одной боковой поверхности; 3 группа шины имеющие порывы со стороны вулканизированного слоя с повреждением кордовой части. Сортировка на группы необходима для того, чтобы определить, какую шину можно использовать под ту или иную заготовку. Вулканизированный слой снимается во всех группах шин. Снятие вулканизированного слоя осуществляется соответствующими для этой операции модулями и механизмами модулей.

Снятие вулканизированного слоя с рабочей поверхности 16 шины осуществляется модулем А, а с боковой поверхности модулем В. Осуществляется это следующим образом.

Режущим инструментом 15 модуля Б наносятся надрезы на поверхности 16 шины, предварительно установленной на центрирующем устройстве 6 и закрепленной рычагами 7. Расстояние между надрезами задается в зависимости от программируемой (необходимой) ширины резиновой крошки, путем разнесения режущего инструмента 15 (режущих кромок) в вертикальной плоскости.

Нанесение надрезов на боковой поверхности 18 шины осуществляется резцами укрепленными в резцедержателе 23 модуля Г. Заданная ширина резиновой крошки на боковой поверхности осуществляется путем разнесения резцов относительно друг друга в плоскости вращения шины в радиальном направлении. Набор (расстановка) резцов на боковой поверхности для нанесения надрезов может осуществляться сразу по всей поверхности 18. Нанесение надрезов осуществляется за счет вращения шины приводом 8 относительно оси 3. Глубина надреза должна быть равна как минимум размеру резиновой крошки по высоте.

После нанесения надрезов на рабочую и боковую поверхность шины включают приводы режущих инструментов 10 и 19. Частота вращения инструментов 10 и 19, и частота вращения шины соотносятся таким образом, что обеспечивается внедрение инструмента на заданную глубину и необходимый размер резиновой крошки по длине.

Грубую настройку модулей на конкретный типоразмер шины осуществляется механизмом грубой настройки 13. Точную настройку режущих инструментов 10, 15 и 19, резцодержателя 23 с резцами осуществляют механизмами точного регулирования соответственно 14, 22, 24. При вращении шины слой за слоем снимают вулканизированную часть шины.

После снятия слоя резины с шины осуществляется, в зависимости от типа износа, разметка шин на заготовки для производства товаров народного потребления, то есть для получения чаши, обечайки, ограждающего кольца, днища, кольца, тротуарной плитки, улучшенной тротуарной плитки, строительной пластины, дистанционной прокладки, стульчика.

Размеченные покрышки разрезают на выше указанные заготовки этой же машиной следующим образом. Например из какой-то шины целесообразно изготовить кольцо, тротуарную плитку и строительные пластины. Кольцо готовится путем отделения торцевой (боковой) части шины от ребордного кольца. Тротуарная плитка готовится из боковой части шины. Строительная пластина изготавливается из рабочей поверхности шины.

Для изготовления тротуарной плитки в резцедержателе 23 вертикально закрепляют резец и посредством супорта 21 при неподвижной шине на оставшейся части боковой поверхности шины делают радиальные разрезы от рабочей поверхности шины до ребордного кольца, затем шину вращают на определенный угол. Затем переставляют режущую кромку резца в резцедержателе 23 и при неподвижном супорте 21 и вращении шины отрезают ребордное кольцо, получая при этом кольцо, которое можно использовать, например, для крепления колодцев на садовых участках. Затем посредством этого же резца, расположенного около рабочей поверхности 16 шины при неподвижном супорте 21 и вращении шины 3 отрезают тротуарные плитки.

Строительные пластины изготавливают из рабочей поверхности 16 шины при помощи модуля Д. Посредством резца 29, шириной равной ширине пластины, в суппорте 23 при вращении покрышки 4 производится надрез и отделение пачки корда (не менее двух слоев). Затем при введении расслаивающего элемента 28 клиновой формы начинают отделять пачки необходимой толщины. После того, как образуется конец ленты на котором можно закрепить захват, присоединяют захват 27 и тросом 26 посредством тягальной лебедки 25 начинают отдирать ленту. С помощью ролика 30 и раздирающего клина 28 регулируется процесс отделения ленты. Как показали эксперименты отделение ленты может происходить без помощи резца 29. Резец 29 в этом случае является контролирующим инструментом. Длина ленты равна длине окружности шины. Затем снова производится зарезка и заправка следующей ленты. Так последовательно слой за слоем снимается кордовая часть с рабочей поверхности 16 шины с получением строительной пластины заданной толщины, ширины и длиной, равной длине окружности шины.

Затем разрезается нижняя боковая поверхность шины по технологии, описанной выше. Машина позволяет утилизировать отработанные шины, используя всю ее массу с получением чистой резиновой крошки определенного размера, высокопрочных строительных деталей и узлов для приусадебного хозяйства (товаров народного потребления). При этом расходуется минимальное количество энергии на переработку, достигается высокая производительность труда по переработке шин с получением продукции высокого спроса.

Прочность и долговечность изготавливаемых деталей, изделий и сооружений значительно выше, чем при изготовлении из дерева, стали, бетона, а вес в 2-3 раза меньше, что весьма важно при использовании в быту, когда в основном используется ручной труд. Выше указанное обеспечит большую популярность и потребность в изделиях, изготавливаемых из отработанных шин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ШИН | 1994 |

|

RU2077423C1 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР | 1996 |

|

RU2132813C1 |

| ВИБРОГРОХОТ-ДРОБИЛКА | 1994 |

|

RU2077394C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО ГРУНТРОПНЫХ ДИСКОВ ОСНАСТКИ ТРАЛА, ИЗ ОТРАБОТАННЫХ ШИН | 1999 |

|

RU2170666C1 |

| СПОСОБ УТИЛИЗАЦИИ ИЗНОШЕННЫХ АВТОПОКРЫШЕК И ДРУГИХ РЕЗИНО-ТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2224650C1 |

| УНИВЕРСАЛЬНЫЙ ДЕМПФИРУЮЩИЙ РЕЗЕЦ С РЕГУЛИРУЕМОЙ ЖЕСТКОСТЬЮ | 2012 |

|

RU2511193C9 |

| Многослойное травмобезопасное покрытие | 2022 |

|

RU2801971C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2014 |

|

RU2570433C1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 1995 |

|

RU2095733C1 |

Использование: изобретение относится к устройствам механического типа, обеспечивающим утилизацию отработанных автомобильных покрышек (шин) и может использоваться при переработке шин с получением продукции высокого спроса (строительные детали и узлы для приусадебного хозяйства и др.) Сущность изобретения: устройство снабжено тремя дополнительными модулями Б, В, Г для постадийной утилизации шины вместе с основным модулем А. Один из дополнительных модулей размещен со стороны рабочей поверхности, а два - со стороны боковой поверхности шины. Приводной режущий инструмент основного модуля выполнен в виде фрезерующей головки 10. Дополнительный модуль, размещенный со стороны рабочей поверхности шины, выполнен с режущим инструментом в виде установленных с возможностью свободного вращения дисков 15. Один из модулей, размещенных со стороны боковой поверхности шины, выполнен с разрушающим инструментом 19 в виде приводной фрезерующей головки. Другой - с разрушающим инструментом в виде неподвижных резцов, установленных в резцедержателе 23, имеющем возможность перемещения в горизонтальной и вертикальной плоскостях. У модулей, размещенных со стороны рабочей поверхности шины, инструменты установлены с расположением их режущих кромок в плоскости вращения шины. У других модулей инструменты размещены с расположением их режущих кромок перпендикулярно плоскости вращения шины. Устройство также имеет раздирающий модуль Д, который содержит тяговую лебедку 25 и расслаивающий механизм, выполненный из расслаивающего элемента 28, ножа 29, направляющего ролика 30 и подвижной оси 31. 1 з.п. ф-лы, 3 ил.

| Устройство для разрезания автопокрышек | 1989 |

|

SU1685723A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1997-09-27—Публикация

1995-02-10—Подача