Изобретение относится к области машиностроения и предназначено для обработки кольцевых, преимущественно, уплотнительных поверхностей корпусов клиновых задвижек при их ремонте, в том числе, и в условиях полевых передвижных мастерских.

Известны способы и устройства для обработки кольцевых уплотнительных поверхностей в корпусах задвижек. Но достижимая на них плоскостность кольцевой поверхности, точность угла и высоты клиновой камеры не позволяет получать взаимозаменяемость корпусов и клиньев при заданном уровне герметичности. Необходимая точность клинового соединения достигается при этом индивидуальной подгонкой клина с применением ручного высококвалифицированного труда.

Известен станок для обработки поверхностей, содержащий связанную с механизмом осевой подачи хонголовку, связанную посредством ведущего вала планетарного редуктора со шпинделем станка, и стол для закрепления обрабатываемой детали, снабженной закрепленной на ведущем валу редуктора инструментальной оправкой с пазом и закрепленным на шпинделе жестким упором, а также фиксаторами, расположенными в корпусе редуктора, один из которых подпружинен и сопряжен с указанным пазом инструментальной оправки, а другой установлен с возможностью взаимодействия с указанным жестким упором и сопряжен с дополнительно введенным в станок и закрепленным на шпинделе фиксаторным гнездом, при этом планетарный редуктор выполнен с ведомым валом, а механизм осевой подачи выполнен в виде установленного подвижно без вращения на ведущем валу редуктора стакана и размещенной в нем тарированной пружины, причем указанный стакан шарнирно соединен с хонголовкой, а стол выполнен с двумя крестообразными направляющими (а.с. СССР 1683992, МКИ5 В 24 В 33/055, 1991 г.).

Известно устройство для обработки поверхностей, содержащее основание с приводом, связанную с ним инструментальную головку с держателем инструмента, подпружиненный относительно головки нажимной диск и центрирующую опорную втулку и снабженную по крайней мере четырьмя дополнительными держателями инструмента и механизмом центровки головки относительно втулки, выполненной разрезной, на нажимном диске выполнены радиальные лепестки по числу держателей, а держатели и пружины расположены по окружности головки из условия их чередования (а.с. СССР 1790479, МКИ5 В 24 В 23/02, 1993 г.).

Известен также способ восстановления запорного узла, заключающийся в пригонке взаимного расположения рабочих поверхностей клина и седел с последующей фиксацией седел друг относительно друга в запорном узле, при этом пригонку клина и седел осуществляют вне корпуса запорного узла по максимальному размеру образующей седла от бурта седла до рабочей поверхности клина, при этом фиксацию седел относительно клина осуществляют развальцовкой или вклеиванием, а пригонку взаимного расположения рабочих поверхностей клина и седел в запорном узле осуществляют на устройстве, содержащем подвижную и неподвижную опоры, в которых выполняют гнезда под седла (патент РФ 2007288, MKИ5 B 23 P 6/00, 1994 г.).

Недостатками аналогов являются ограниченные функциональные возможности и применение ручного высококвалифицированного труда.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ обработки на специальных станках мод. СПА-1 или СПК-1, выпускаемых ЗАО "Гакс-РЕМАРМ", по которому производят установку и закрепление на верхний фланец обрабатываемого корпуса с расположением шпинделя и режущих инструментов в области верхнего отверстия (Каталог НПО "ГАКС-АРМСЕРВИЗ", Коммерческое предложение 007-9 "Оборудование, оснастка, стенды, комплексы, документация для ремонта трубопроводной арматуры". 1997 г. ). Вследствие этого и того, что область нижнего отверстия закрыта корпусом, доступ в зону обработки имеется только со стороны бокового отверстия через узкую клиновую камеру. Это не позволяет без снятия станка от фланца обрабатываемого корпуса производить смену инструментов. Здесь угол клина регулируется с помощью шаблона поворотом шпиндельного узла вокруг оси, перпендикулярной плоскости угла клина. Выверку шпинделя относительно центра кольцевой поверхности производят с помощью механизма горизонтального перемещения вдоль плоскости клина и передвижением всего станка вместе со столом по фланцу обрабатываемого корпуса. Выверку производят эвристическим путем, визуально, без приборов. Из-за отсутствия для регулировки положения шпинделя еще одного поворота вокруг оси, направленной вдоль плоскости клина, выверка обрабатываемой плоскости относительно шпинделя не может быть точно сделана.

Таким образом, указанный способ обработки включает в себя повторяющиеся циклы следующих операций: установку, выверку шпинделя относительно нижней обрабатываемой поверхности (далее - нижней поверхности) и закрепление обрабатываемого корпуса (далее - корпуса) со станком, обточку нижней поверхности установленным на борштанге резцовой головкой одним радиально передвигающимся резцом (далее - обточка нижней поверхности), поворот шпинделя и выверка его относительно верхней обрабатываемой поверхности (далее - верхней поверхности), обточку верхней поверхности, открепление и снятие станка с корпуса, замена борштанги с резцовой головкой на шлифовальную головку, установка, выверка шпинделя относительно нижней поверхности и закрепление корпуса со станком, шлифование нижней поверхности шлифовальной головкой с несколькими абразивными кругами, имеющими автономные приводы и принудительную осевую подачу, открепление и снятие станка с корпуса, замена шлифовальной головки на доводочную головку, установку, выверку шпинделя относительно нижней поверхности и закрепленные корпуса со станком, доводку нижней поверхности доводочной головкой со свободно вращающимися абразивными кругами, снятие доводочной головки, замену ее и доводку нижней поверхности доводочным диском с жестко закрепленными абразивными элементами, замена доводочного диска притиром и притирку нижней поверхности.

Затем производят открепление станка, переворот корпуса, установку шлифовальной головки, установку, выверку и закрепление станка на корпусе, шлифование верхней поверхности (после поворота корпуса верхняя и нижняя поверхности поменялись местами), открепление станка, установку доводочной головки, установку, выверку и закрепление станка, доводку доводочным диском, установку и притирку притиром, снятие станка и установку нового корпуса. Далее цикл повторяют.

В данном способе контроль качества обрабатываемой поверхности (плоскостность, угол и высота клиновой камеры) на рабочем месте без открепления станка не предусматривается.

Исходя из вышеизложенного прототип имеет следующие недостатки.

1. Отсутствует возможность получения необходимой точности выверки шпинделя относительно плоскости обрабатываемой поверхности, что приводит к неравномерности снимаемого припуска и уменьшению производительности и точности обработки.

2. Не предусмотрен контроль качества обрабатываемой поверхности после каждой операции механической обработки без снятия корпуса со станка, что не позволяет своевременно вводить корректировку режимов обработки для получения необходимой точности и производительности.

3. Не предусмотрена возможность замены инструментов на шпинделе станка без нарушения взаимного базирования станка и корпуса, что препятствует получению необходимой точности и производительности обработки.

4. Обточка корпуса производится борштангой с одним радиально передвигающимся резцом, что создает одностороннее усилие резания, деформирующее систему, уменьшая тем самым точность и производительность обработки.

5. При обработке кольцевой поверхности абразивными элементами (шлифование, доводка и притирка) абразивные зерна движутся по траекториям, не позволяющим в полной мере осуществлять свои режущие возможности.

6. Эвристические методы выверки и отсутствие межоперационного контроля препятствуют автоматизации процесса обработки.

Задачей, на решение которой направлено заявляемое изобретение, является расширение функциональных возможностей.

Поставленная задача решается тем, что в способе обработки кольцевых уплотнительных поверхностей корпусов клиновых задвижек, включающем операции базирования и закрепления корпуса клиновой задвижки и обточки, шлифования и доводки нижней и верхней уплотнительных кольцевых поверхностей упомянутого корпуса с помощью сменных инструментов, установленных на шпинделе, в отличие от прототипа, способ содержит повторяющийся цикл операций, который включает базирование и закрепление корпуса в исходном положении, характеризуемом неподвижной системой координат XYZ, на двунаклонной и передвижной столешнице с расположением шпинделя в области нижнего отверстия этого корпуса, связанного с системой координат Х1Y1Z1, наклон столешницы на угол α вокруг оси Y, перемещение стола по оси X1 на величину:

S1=(Hc+Hd)•sinα,

где Нс - расстояние от оси Y до торца корпуса;

Hd - расстояние от торца корпуса 1 до центра Он нижней поверхности;

выверку нижней поверхности измерительной головкой регулировкой наклона стола вокруг оси Х2, параллельной оси Х, обточку нижней поверхности, вращающейся резцовой головкой, по крайней мере с двумя противоположно расположенными и радиально перемещающимися резцами, контроль обработанной поверхности измерительной головкой, шлифование нижней поверхности шлифовальными головками с принудительно вращающимися абразивными кругами с принудительной осевой подачей, имеющими сложное движение абразивных зерен в результате сложения трех вращений вокруг трех параллельных осей с некратным соотношением частот вращений, контроль, доводку доводочными головками нижней поверхности со свободно вращающимися абразивными кругами, которые прижимаются осевым регулируемым усилием к обрабатываемой поверхности и имеют сложное движение абразивных зерен, получаемое сложением двух вращений вокруг двух параллельных осей с некратным соотношением частот вращений (далее - доводка доводочными головками), контроль, доводка доводочными дисками нижней поверхности с неподвижно установленными на ней абразивными элементами, которые прижимаются осевым регулируемым усилием и имеют сложное движение абразивных зерен, получаемое сложением двух вращений вокруг двух параллельных осей с некратным соотношением частот вращений (далее - доводку доводочными дисками), контроль, доводку притирами нижней поверхности, контроль, поворот столешницы в положение обработки верхней поверхности вокруг оси Y на угол (α+β), перемещение столешницы по оси X1 на величину

(S1+S2)=[(Hc+Hd)Sinα+(Hc+Hd+Ak)Sinβ],

где Нc - расстояние от оси Y до торца корпуса;

Hd - расстояние от торца корпуса 1 до центра Он нижней поверхности;

Ak - расстояние между верхней Ов и нижней Он точками;

обточку верхней поверхности, контроль, шлифование верхней поверхности, контроль, доводку верхней поверхности доводочными головками, контроль, доводку доводочными дисками верхней поверхности, контроль, притирка верхней поверхности, контроль, возврат в исходное положение поворотом стола вокруг оси Y на угол β и его перемещением вдоль оси X1 на величину S2= (Hc+Hd+Ak)Sinβ, снятие корпуса.

Поставленная задача достигается также тем, что в станке для обработки кольцевых уплотнительных поверхностей корпусов клиновых задвижек при их ремонте, содержащем столешницу, шпиндельный узел и набор сменяемых инструментов для обточки, шлифования и доводки нижней и верхней поверхностей этого корпуса, в отличие от прототипа, столешница станка выполнена с возможностью поворота вокруг взаимно перпендикулярных осей Y неподвижной системы координат XYZ, характеризующей исходное положение корпуса, и Х2, параллельной оси Х, и поступательного ее перемещения вдоль оси X1 системы координат Х1Y1Z1, связанной с корпусом, а шпиндельный узел расположен в области нижнего отверстия корпуса и жестко закреплен к неподвижному основанию стола с возможностью вращения и поступательного перемещения вдоль оси Z с помощью приводов и механических передач, а также с возможностью последовательного закрепления и снятия через области верхнего и бокового отверстия клиновой камеры корпуса без изменения его положения относительно шпинделя измерительной головки, резцовой головки, шлифовальной головки, доводочной головки, доводочного диска, притира.

Кроме того, в станке, содержащем вышеупомянутые признаки, в отличие от прототипа, измерительная головка содержит корпус, неподвижно закрепленный на шпинделе с помощью известного и быстроразъемного соединения и подвижный относительно его держатель, установленный с возможностью радиального перемещения по направляющим с помощью, например, винтовой передачи и содержащий двуплечий поворотный рычаг, ограниченный со стороны обоих плеч упругими элементами, причем одно плечо которого контактирует с измерительным датчиком, установленным на держателе, а другое плечо - с измеряемой поверхностью посредством установленного на нем с регулируемым положением двухстороннего щупа.

Кроме того, в станке, в отличие от прототипа, резцовая головка содержит планетарную зубчатую передачу, внешнее колесо которой связано без возможности совместного вращения с пинолью шпиндельного узла, а водило скреплено со шпинделем с помощью известного быстроразъемного соединения, при этом центральное колесо связано с винтом с возможностью взаимного осевого перемещения, а сателлитное колесо одновременно зацеплено с внешним колесом, центральным колесом и колесом-гайкой, расположенной соосно с винтом и завинченным на него, и число зубьев которого отлично от зубьев центрального колеса, при этом винт связан через подшипники с возможностью относительного вращения с реечной втулкой, с которой кинематически связаны, по крайней мере, два противоположно расположенные относительно обрабатываемой поверхности реечные резцедержатели, имеющие возможность радиального перемещения по направляющей корпуса, жестко связанного с водилом и резцы с возможностью их регулировки известными способами в направлении, перпендикулярном обрабатывающей поверхности.

Кроме того, в станке, в отличие от прототипа, доводочная головка содержит планетарную передачу, внешнее колесо которой связано без возможности совместного вращения с пинолью шпиндельного узла, водило скреплено со шпинделем с помощью известного быстроразъемного соединения, сателлитные колеса которого зацеплены одновременно с внешним колесом и центральным колесом, на котором жестко закреплена эксцентриковая втулка, установленная с возможностью вращения на подшипниках в подвижном корпусе, связанным с водилом крестовой муфтой, при этом в подвижном корпусе жестко закреплен с помощью известного быстроразъемного соединения или шлифовальный диск с принудительно вращающимися, например, с помощью автономных приводов, абразивными кругами или ведущий вал, на котором с помощью шарнира, например шарового, закреплен ведущий диск, осевое движение которого вместе с шарниром с обеих сторон ограничиваются пружинами и который с помощью быстрого разъемного соединения, например замка типа байонет, соединен или с диском, несущим несколько свободно вращающихся абразивных кругов, или с диском с жестко закрепленными абразивными элементами или притир, например чугунный.

Сущность изобретения поясняется чертежами, где изображено на

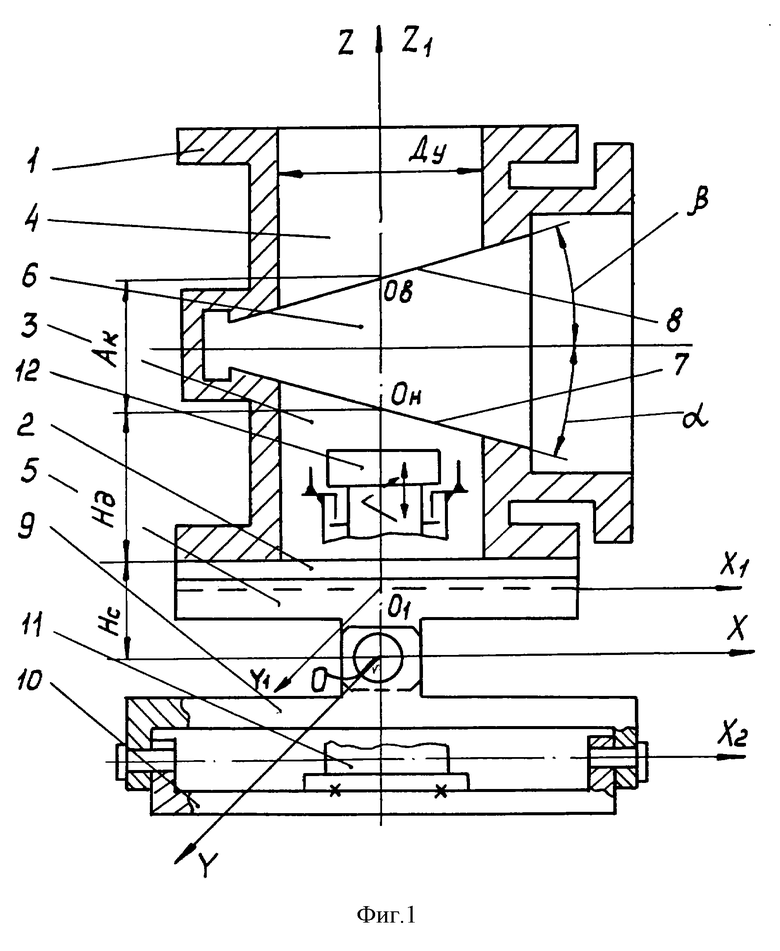

фиг.1 - схема исходного положения корпуса,

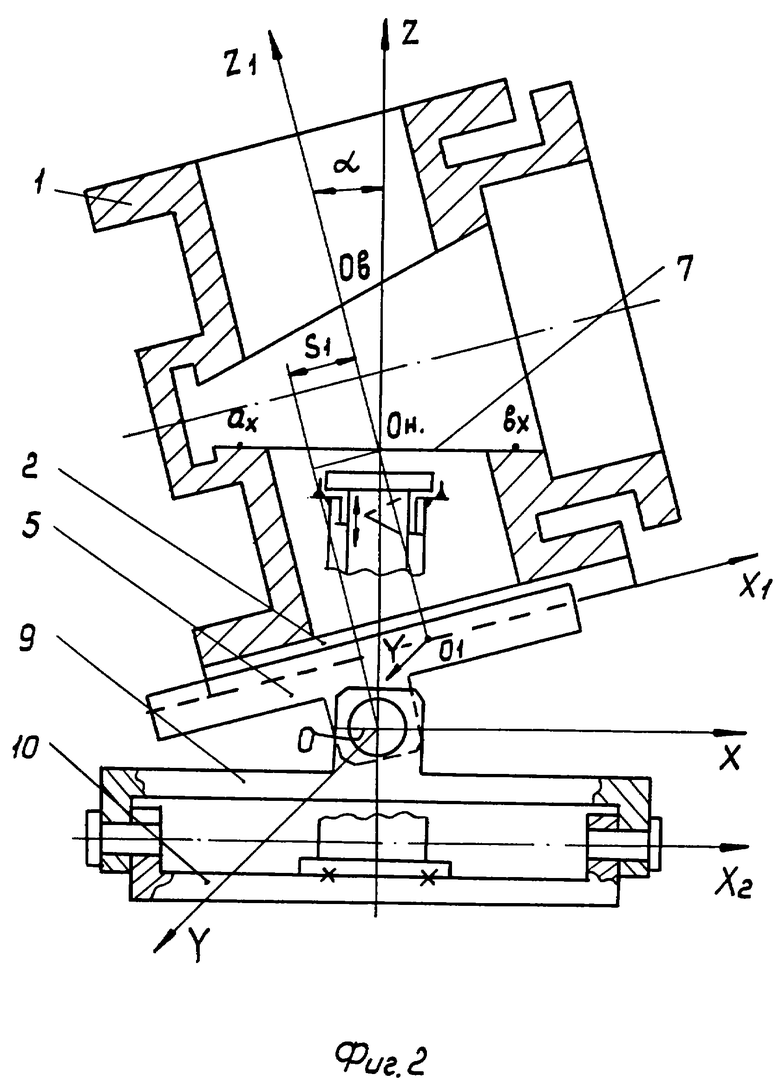

фиг.2 - схема положения корпуса при обработке нижней поверхности,

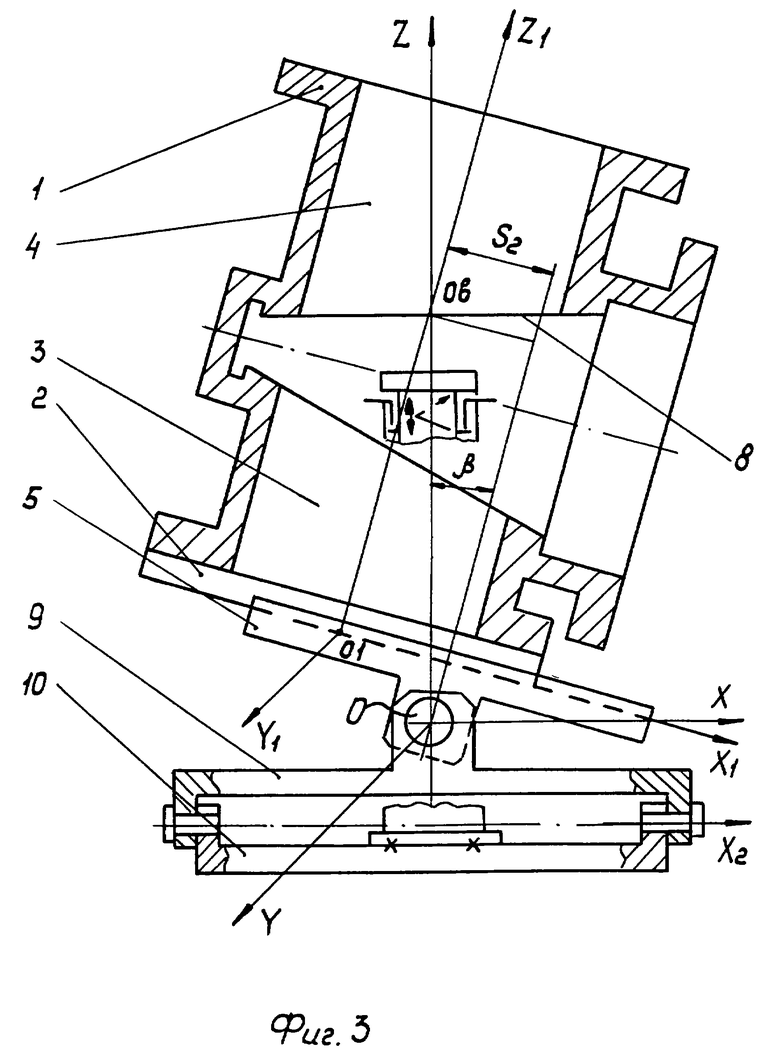

фиг.3 - схема положения корпуса при обработке верхней поверхности,

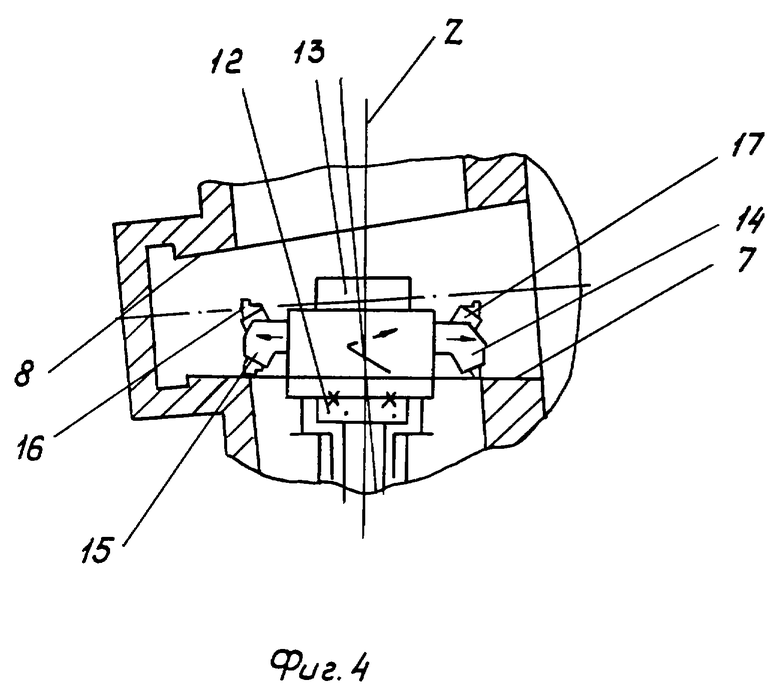

фиг.4 - схема обточки,

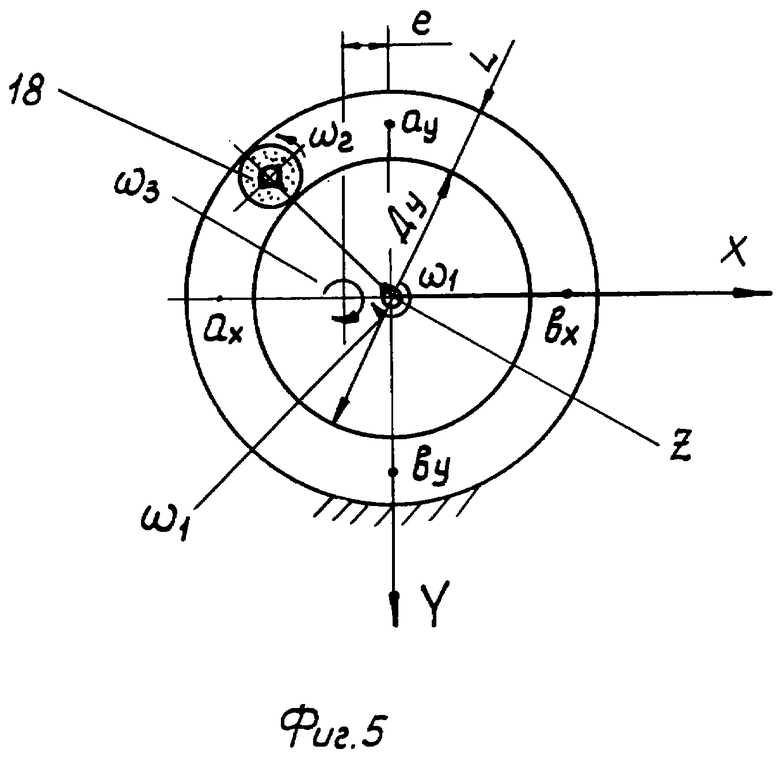

фиг.5 - схема шлифования и доводки головками,

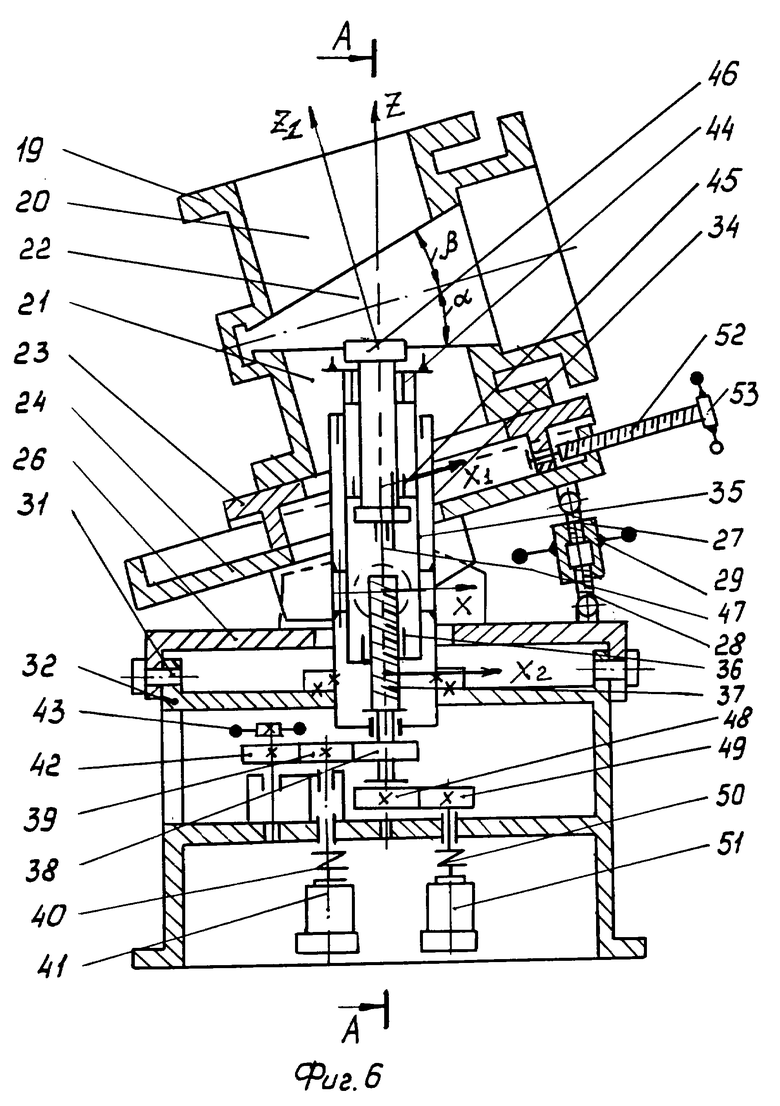

фиг.6 - конструктивная схема продольного разреза станка,

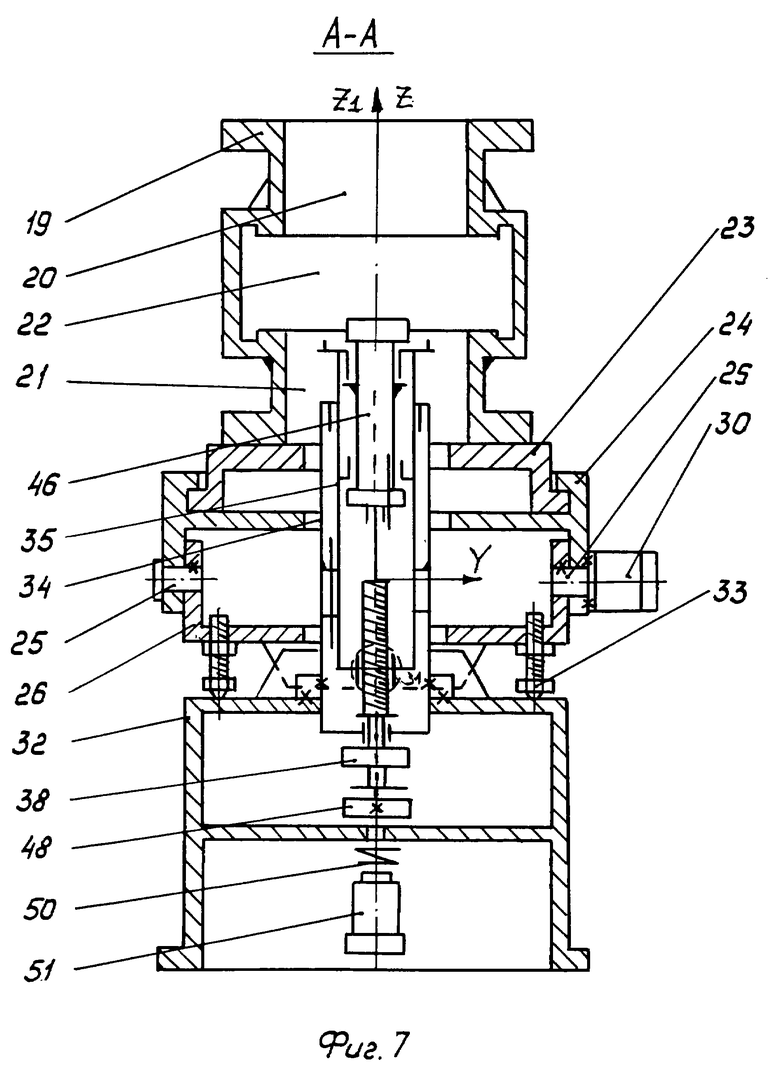

фиг.7 - конструктивная схема поперечного разреза станка,

фиг.8 - конструктивная схема измерительной головки,

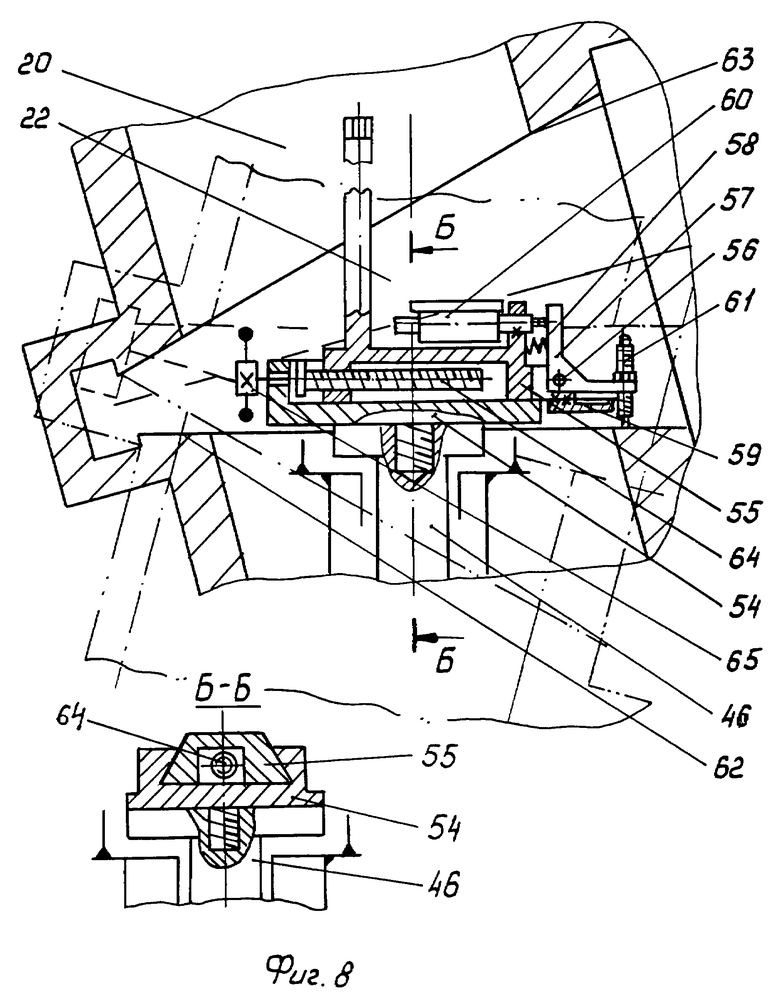

фиг.9 - конструктивная схема резцовой головки,

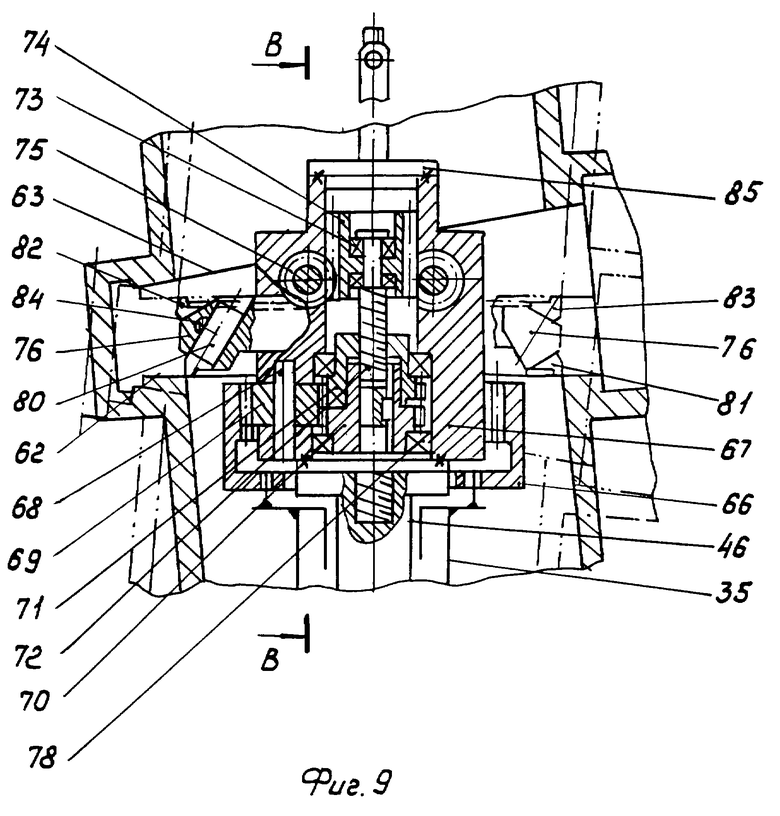

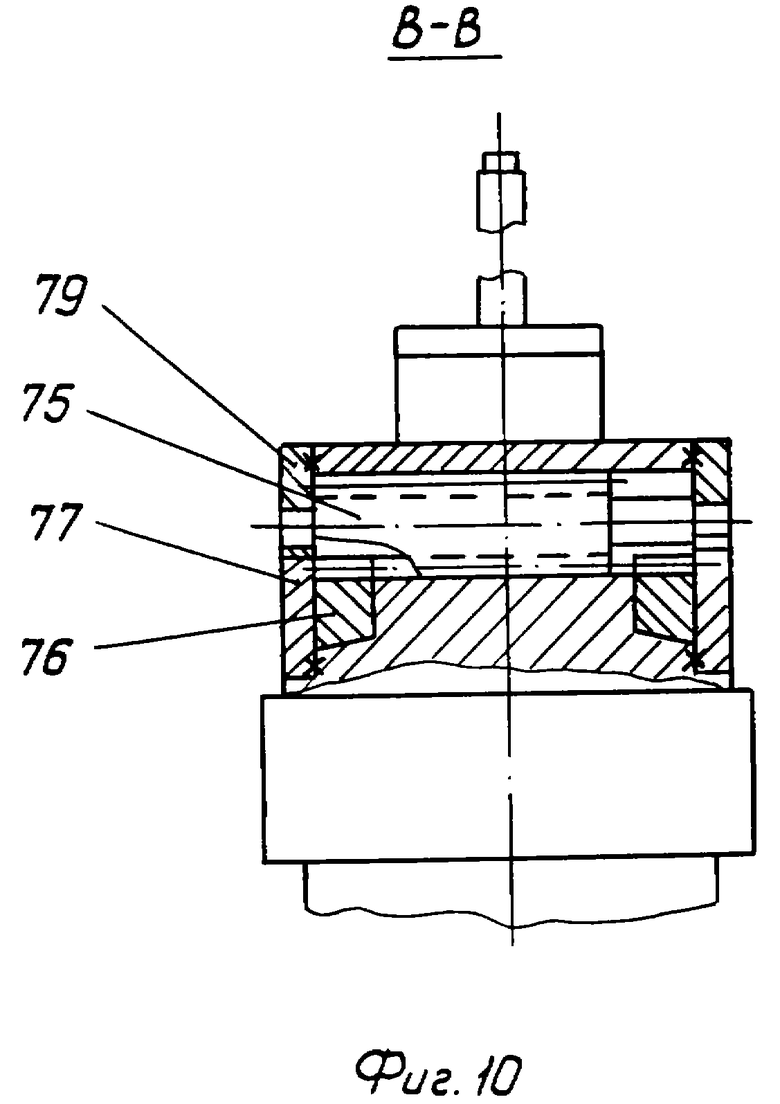

фиг.10 - поперечный разрез резцовой головки,

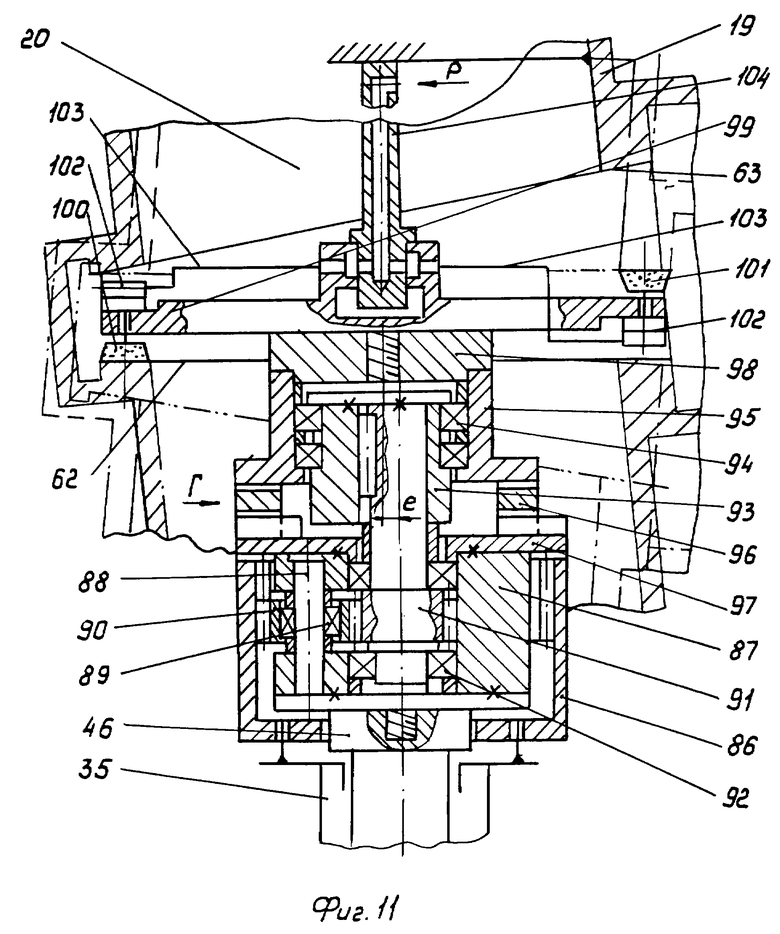

фиг.11 - конструктивная схема шлифовальной головки,

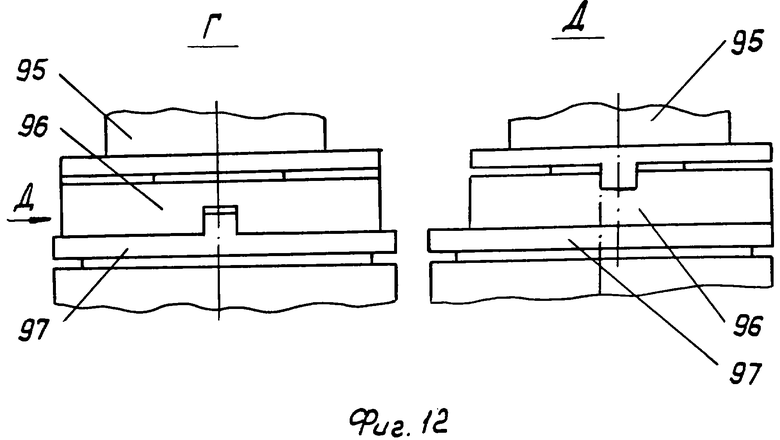

фиг.12 - виды на элементы шлифовальной головки,

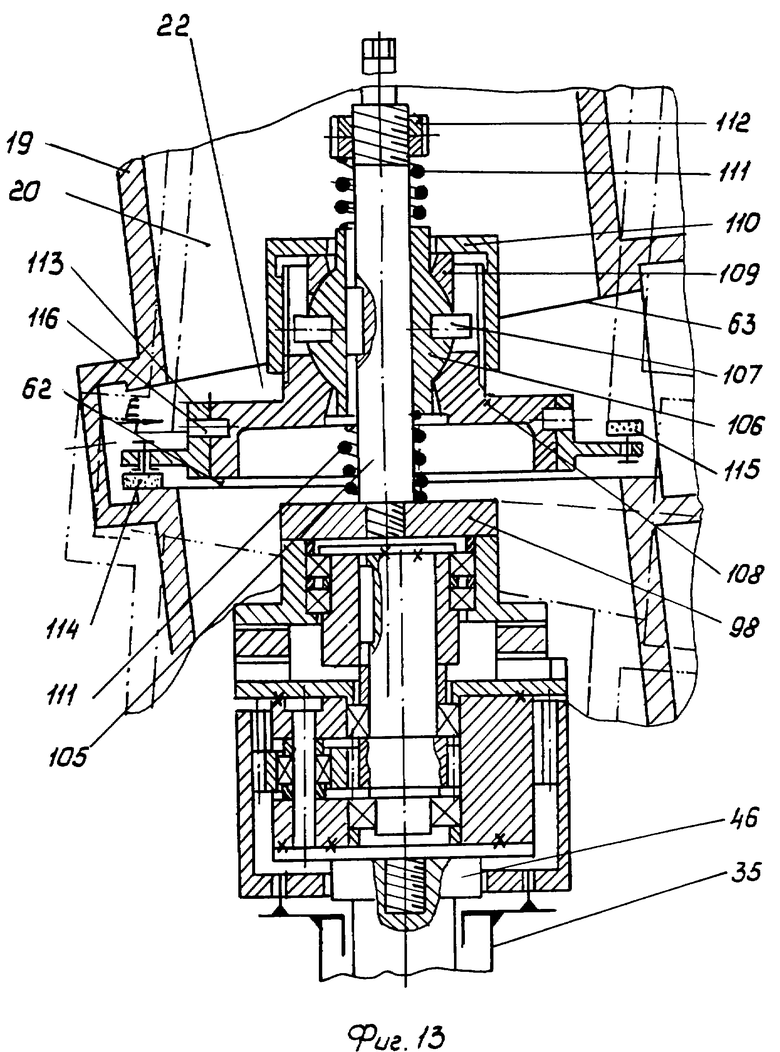

фиг.13 - конструктивная схема доводочной головки,

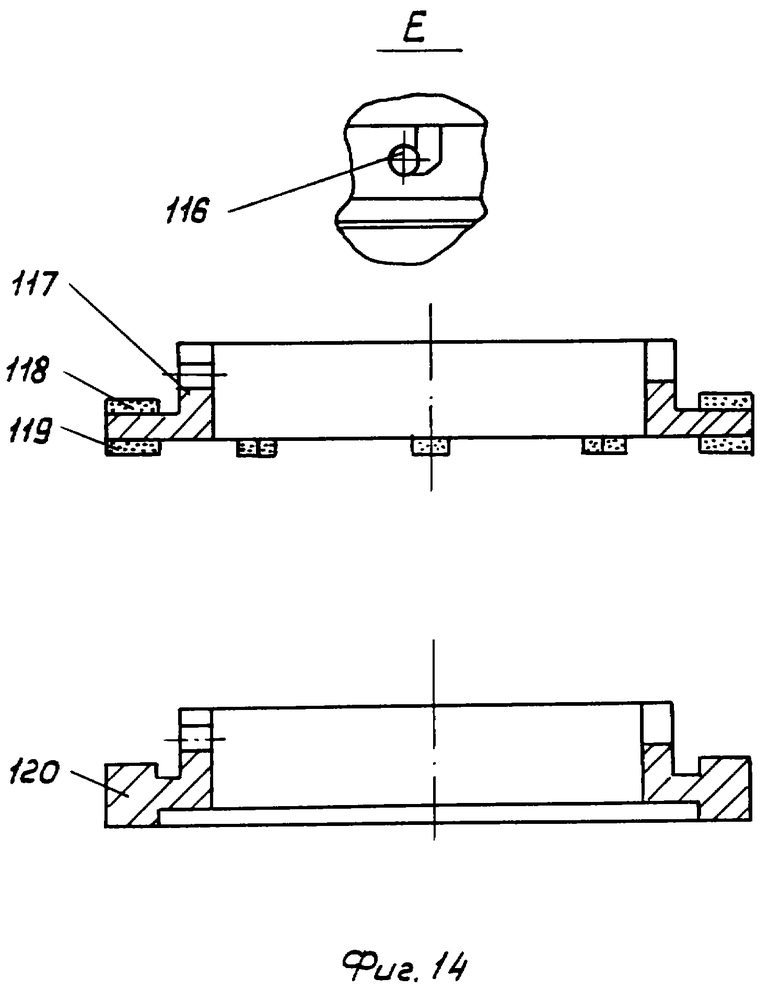

фиг.14 - конструктивная схема доводочного диска и притира.

Предлагаемый способ обработки кольцевых поверхностей предусматривает установку корпуса 1 (см. фиг.1), в исходное положение, которое характеризуется неподвижной системой координат XYZ, ось Z которой в указанном положении проведена перпендикулярно столешнице 2 и совпадает с осью Z1 системы координат X1Y1Z1, связанной с корпусом 1. Ось Z1 проведена через область нижнего отверстия 3 и область верхнего отверстия 4. Ось Y совпадает с осью вращения верхнего корпуса стола 5 совместно со столешницей 2, и ось Y1 параллельна оси Y. При этом корпус устанавливается таким образом, чтобы плоскость ZOX совпадала с плоскостью клиновой камеры 6, которая образуется линиями на нижней поверхности 7 с центром Он, на верхней плоскости 8 с центром Ов и на плоскостях нижнего α и верхнего β углов, т.е. плоскостью с точками Он, Oв (фиг.1) и ax и bx, (фиг.5), (далее - плоскость клиновой камеры).

Столешница 2 и верхний корпус 5 соединены с возможностью перемещения вдоль оси X1, проведенной параллельно оси X. Верхний корпус 5 связан с промежуточным корпусом 9 с возможностью поворота вокруг оси Y. Промежуточный корпус 9 связан с основанием 10 с возможностью вращения вокруг оси Х2, проведенной параллельно оси X. К основанию 10 закреплен шпиндельный узел 11, выполненный с возможностью вращения шпинделя 12 вокруг оси Z и поступательного его перемещения вдоль той же оси.

В положении обработки нижней поверхности (фиг.2) корпус 1 вместе со столешницей 2 установлен таким образом, чтобы центр Он нижней поверхности находился на оси Z и ее плоскость была перпендикулярна оси Z. Это достигается поворотом корпуса 1 совместно со столешницей 2 и верхним корпусом 5 вокруг оси Y на угол α, выверкой положения указанной плоскости при помощи поворота вокруг оси Х2 корпуса 1 совместно со столешницей 2, верхним корпусом 5 и нижним корпусом 9 относительно основания 10, а также перемещением корпуса 1 со столешницей 2 вдоль оси X1 на величину

S1=(Hc+Hd)Sinα, (1)

где Нc - расстояние от оси Y до торца корпуса 1 (см. фиг.1);

Hd - расстояние от торца корпуса 1 до центра Он нижней поверхности 7.

В положении обработки верхней поверхности (см. фиг.3) корпус 1 установлен таким образом, чтобы центр Ов верхней поверхности совпадает с осью Z и ее плоскость была бы перпендикулярна той же оси Z. Это достигается поворотом из положения обработки нижней поверхности (см. фиг.2) корпуса 1 совместно со столешницей 2 и верхним корпусом 5 вокруг оси Y на угол, равный - (α+β), а также перемещением корпуса 1 со столешницей 2 вдоль оси X1 на величину:

(S1+S2)=[(Hc+Hd)Sinα+(Hc+Hd+Ak)Sinβ] (2)

где Нс и Нd, см. (1);

Ak - расстояние между верхней Ов и нижней Он точками.

Шпиндель 12 выполнен с возможностью установки и снятия через область верхнего отверстия 4 и бокового отверстия клиновой камеры 6 (см. фиг.1) измерительной головки для выверки и контроля углов клиновой камеры 6, плоскостности нижней 7 и верхней 8 поверхностей, резцовой головки для обточки шлифовальной головки, доводочной головки с вращающимися абразивными кругами, или доводочных дисков с жестко закрепленными абразивными элементами или притиром.

Резцовая головка 13, в отличие от прототипа, (см. фиг.4), имеет два резца 14 и 15 для обработки нижней поверхности 7 и два резца 16 и 17 для обработки верхней поверхности 8. Эти резцы могут совершать одновременно вращение вокруг оси Z шпинделя 12 и радиальную подачу.

В шлифовальной головке (см. фиг.5), в отличие от известных, абразивные круги 18 имеют, кроме вращения вокруг оси Z с частотой ω1, дополнительное вращение с частотой ω3 вокруг оси, параллельной оси Z и на расстоянии e от нее. При этом отношение указанных частот вращения между собой составляет не целое число. Это обеспечивает несовпадение следа траектории зерна при данном обороте шпинделя с частотой ω1 со следами при предыдущих и последующих оборотах того же шпинделя (Далее - несовпадение траекторий).

Предлагаемый способ обработки кольцевых поверхностей предусматривает повторяющийся цикл, состоящий из операций установки, выверки, контроля и различных методов механической обработки. Операции выверки, контроля и методов обработки в общем случае состоят из действий установки соответствующего мерительного или режущего инструмента через область верхнего отверстия 4 с использованием бокового отверстия клиновой камеры 6 (фиг.1), в шпинделе 12 шпиндельного узла 11, подвода инструмента к обрабатываемой поверхности, процесса измерения или обработки, приведение инструмента в исходное положение и снятие инструмента.

Повторяющийся цикл обработки состоит из операций, производимых в нижеследующем порядке. Корпус 1 (фиг.1) базируется и закрепляется, например, с помощью различных приспособлений, не изображенных на фиг.1, фланцем со стороны области нижнего отверстия 3 на столешницу 2 таким образом, чтобы ось Z1 корпуса 1 совпадала с осью Z, проведенной перпендикулярно плоскости столешницы 2 и оси поворота Y верхнего корпуса 5 относительно промежуточного корпуса 9, а плоскость клиновой камеры 6 совпадала с плоскостью ZOX.

После этого производится наклон корпуса 1 со столешницей 2 и верхним корпусом 5 вокруг оси Y на угол α (см. фиг.2) и передвигают корпус 1 со столешницей 2 вправо на величину S1, вычисленной по формуле (1).

Далее производится выверка с помощью измерительной головки нижней поверхности 7 в направлении ayby (см. фиг.5) регулированием положения корпуса 1, ее поворотом совместно со столешницей 2, верхним корпусом 5 и промежуточным корпусом 9 вокруг оси Х2 относительно оси 10 таким образом, чтобы отрезок ayby был перпендикулярен оси Z шпинделя 12.

После этого производят обточку нижней поверхности 7 резцовой головкой 13 (см. фиг.4) с помощью двух противоположно расположенных и радиально передвигающихся резцов 14 и 15.

После обточки производят контроль и далее шлифование нижней поверхности 7 шлифовальной головкой, снабженной несколькими абразивными кругами 18 (фиг. 5), имеющих сложное движение абразивных зерен в результате сложения трех вращений с частотами ω1, ω2, ω3 вокруг трех параллельных оси Z осей. При этом абразивные круги принудительно вращаются вокруг своей оси, а шлифовальная головка имеет принудительную подачу вдоль оси Z.

Далее производят контроль и после этого, доводку с помощью доводочной головки, снабженной, в отличие от шлифовальной головки, абразивными кругами, имеющих возможность свободного вращения вокруг своей оси и наличием усилия, прижимающего указанные круги с обрабатываемой поверхности в направлении оси Z.

После этого производится контроль и далее, доводка доводочным диском с жестко закрепленными абразивными элементами, с усилием, прижимающим инструмент к нижней поверхности 7.

После доводки нижней поверхности производится поворот корпуса 1 вместе со столешницей 2 и верхним корпусом 5 вокруг оси Y на угол (α+β) по часовой стрелке и осуществляют перемещение корпуса 1 со столешницей 2 вдоль оси X1 влево на величину - (S1+S2), рассчитанную заранее по формуле (2).

Далее производят обточку верхней поверхности 8 (см. фиг.4), резцовой головкой 13, установленной на шпинделе 12 двумя противоположно расположенными резцами 16 и 17, имеющими возможность радиального перемещения и вращения вокруг оси Z шпинделя 12.

После этого производятся: контроль, шлифование, контроль, доводка доводочной головкой, контроль, доводка доводочным диском, контроль и доводку притиром верхней поверхности 8 аналогично обработке нижней поверхности, описанной выше.

После окончания обработки верхней поверхности приводят корпус 1 в исходное положение поворотом его вместе со столешницей 2 и верхним корпусом 5 на угол β против часовой стрелки вокруг оси Y и перемещением корпуса 1 вместе со столешницей 2 на величину S2 вправо, вычисленной по формуле:

S2=(Hс+Hd+Ak) Sinβ, (3)

где Hc, Hd и Аk - см. (2)

Описанный способ обработки реализуется станком для обработки кольцевых, преимущественно, уплотнительных поверхностей корпусов клиновых задвижек. В этом станке (см. фиг.6), корпус 19, имеющий область верхнего отверстия 20 и клиновую камеру 22 базируется и закрепляется на столешнице 23, установленной с возможностью поступательного перемещения по направляющим вдоль плоскости клиновой камеры 22 в нижнем корпусе 24. Нижний корпус 24 соединен с возможностью наклона вокруг двух осей 25 (см. фиг.7), расположенного перпендикулярно плоскости клиновой камеры 22, относительно промежуточного корпуса 26.

Угол указанного наклона регулируется винтовым механизмом, состоящим из винта 27, связанного с нижним корпусом 24 шарнирно, винта 28, связанного с промежуточным корпусом 26 также шарнирно, и штурвала 29, соединенного своими соосными винтовыми отверстиями с винтами 27 и 28. При этом винты 27 и 28 выполнены с разнонаправленными витками. Ось 25 кинематически связана, например, с датчиком со встроенным тормозом 30.

Промежуточный корпус 26 связан с возможностью наклона вокруг оси 31, расположенной перпендикулярно оси 25, с основанием 32. Для регулировки указанного наклона и фиксации в этом положении установлены два винта 33 (см. фиг.7).

К основанию 32 крепится шпиндельный узел, состоящий из неподвижно закрепленного к этому основанию цилиндра 34, установленного в области нижнего отверстия 21. В цилиндр 34 с возможностью осевого перемещения установлена пиноль 35. В пиноль 35 в нижнем ее конце встроена гайка 36, сопряженная с ходовым винтом 37. Ходовой винт 37 установлен с возможностью вращения в цилиндре 34 и кинематически связан с помощью зубчатых колес 38 и 39 через муфту 40 с приводом 41, например, регулируемым приводом постоянного тока. Вращение зубчатого колеса 39 кинематически связано с вращением зубчатого колеса 42, жестко связанного штурвала с лимбом 43. В пиноли 35 с возможностью вращения вокруг подшипников 44 и 45 встроен шпиндель 46. Шпиндель 46 связан с возможностью осевого перемещения с приводным валом 47. Приводной вал 47 проходит соосно с возможностью вращения через ходовой винт 37 и кинематически связан с помощью зубчатых колес 48, 49 и муфту 50 с приводом 51, например с регулируемым приводом постоянного тока. Столешница 23 связана с возможностью вращения с винтом 52, который сопряжен с одноименным винтовым отверстием в нижнем корпусе 26. Винт 52 скреплен со штурвалом 53.

К шпинделю 46 через область верхнего отверстия 20 и используя окно клиновой камеры 22, крепятся мерительные и режущие инструменты. Одним из них является измерительная головка (см. фиг.8), где неподвижный корпус 54 крепится к шпинделю, например с помощью винтового соединения, таким образом, что неподвижный корпус 54 может вращаться вместе со шпинделем 46 вокруг оси последней. Неподвижный корпус 54 соединен с возможностью поступательного движения по направляющим в радиальном, относительно шпинделя 46, направлении держателем 55. Держатель 55 несет на себе с возможностью вращения вокруг оси 56 двуплечий рычаг 57, поворот которого ограничивается упругими элементами, с верхней стороны винтовой пружиной 58, а с нижней стороны - плоской пружиной 59. Причем сила упругости последней больше, чем у первой пружины.

Верхнее плечо рычага 57 контактирует с датчиком измерения 60, например, индикатором часового типа, закрепленном на держателе 55, а нижнее плечо контактирует с обрабатываемой поверхностью через щуп 61 с возможностью регулировки по высоте. В качестве датчика измерения 60 могут применяться и датчики дистанционные, например, электромагнитные, фотоэлектрические и т.д. Щуп 61 имеет два наконечника, один из которых контактирует с нижней поверхностью 62 корпуса 19 (см. фиг.6), а другой - с верхней поверхностью 63 в положении ее обработки. Неподвижный корпус 54 связан при помощи винта 64 с держателем 55 через винтовое отверстие последнего. Винт 64 установлен на неподвижном корпусе 54 с возможностью вращения и связан жестко с рукояткой 65.

К шпинделю 46 крепится и резцовая головка (см. фиг.9), которая содержит планетарную передачу, состоящую из внешнего колеса 66, связанного без возможности относительного движения, с пинолью 35.

Водило 67 планетарной передачи закреплено быстроразъемным, например, винтовым соединением со шпинделем 46. На водиле 67 с возможностью вращения вокруг оси 68 установлено сателлитное зубчатое колесо 69, которое зацеплено с внешним колесом 66 и с центральным зубчатым колесом 70 и с зубчатым колесом-гайкой 71. Причем числа зубьев центрального колеса 70 и колеса-гайки 71 не равны между собой. Правильное зацепление их обеспечивается коррегированием, например, колеса-гайки 71.

Центральное колесо 70 и колесо-гайка 71 расположены соосно с винтом 72, установленным в центральном колесе 70 с возможностью относительного осевого перемещения. Винт 72 завинчен в винтовое отверстие, нарезанное в колесе-гайке 71. Винт 72 связан через подшипники 73 с возможностью вращения с реечной втулкой 74, которая кинематически связана через зубчатые колеса 75, по крайней мере, с двумя реечными резцедержателями 76. Резцедержатели 76, см. фиг. 9, имеют возможность радиального перемещения по направляющим, образованным пазами в водиле 67 и планками 77. Центральное колесо 70 и колесо-гайка 71 вращаются на подшипниках 78, а колеса 75 - в подшипниках на планках 79. В отверстии резцедержателей 76 расположены резцы 80, 81, 82 и 83, закрепляемые штифтами 84 с возможностью регулировки резцов вдоль их оси. Резцы 80 и 81 предназначены для обработки нижней поверхности 62, а резцы 82 и 83 - для обработки верхней поверхности 63. К водилу 67 крепится стержень 85, с помощью которого производятся установка и снятие резцовой головки.

К шпинделю 46 крепится шлифовальная головка (см. фиг.11), которая содержит планетарную передачу, внешнее колесо которой 86 связано без возможности относительного вращения и возможности совместного осевого движения с пинолью 35. Водило 87 планетарной передачи закреплено быстроразъемным, например, винтовым соединением со шпинделем 46. Водило 87 содержит с возможностью вращения на оси 88 и подшипниках 89 сателлитные зубчатые колеса 90, зацепленные с внешним колесом 86 и центральным колесом 91, установленным с возможностью вращения на подшипниках 92 в водиле 87. Центральное колесо 91 жестко закреплено эксцентрично с эксцентриковой втулкой 93 с величиной эксцентриситета е. Эксцентриковая втулка 93 установлена с возможностью вращения на подшипниках 94 с подвижным корпусом 95, который связан с водилом 87 посредством крестовой муфты 96 и фланца 97. Взаимно перпендикулярные пазы крестовой муфты 96 (см. фиг.12) с одной стороны сопрягаются с выступами подвижного корпуса 95, а с другой стороны сопрягаются с выступами фланца 97, жестко закрепленного к водилу 87. С подвижным корпусом 95 жестко связан базовый фланец 98.

К базовому фланцу 98 с помощью быстроразъемного, например, винтового соединения крепится шлифовальный диск 99, на котором для обработки нижней поверхности 62 установлены с возможностью вращения, расположенные по окружности, по крайней мере, два шлифовальных круга 100, и для обработки верхней поверхности 63 также расположенных, по крайней мере, два шлифовальных круга 101. Шлифовальные круги 100 и 101 имеют возможность принудительного вращения вокруг своих осей с помощью, например, пневмомоторов 102, связанных трубопроводами 103, через центральное отверстие стержня 104 с источником сжатого воздуха с давлением Р. При этом стержень 104 установлен неподвижно, например, с помощью связи с верхним фланцем корпуса 19 известными методами.

К базовому фланцу 98 (см. фиг.13), с помощью быстроразъемного, например, винтового соединения крепится ведущий вал 105, сопряженный с возможностью осевого перемещения с шаровым шарниром, содержащим корпус шарнира 106, в котором установлены неподвижно ведущие штифты 107. Корпус шарнира 106 своей сферической частью и ведущими штифтами 107 сопрягаются со сферической частью и пазами ведущего диска 108 и сферической шайбой 109 с возможностью свободного поворота вокруг оси штифтов 107 и оси, перпендикулярной ей, и возможностью передачи крутящего момента от ведущего вала 105 к ведущему диску 108. Положение сферической шайбы 109 ограничивается гайкой 110. Положение корпуса шарнира 106 на ведущем валу 105 ограничивается с двух сторон пружинами 111 и гайками 112. К ведущему диску 108 с помощью, например, быстроразъемного соединения типа байонет закрепляется диск 113, на котором с возможностью свободного вращения вокруг своей оси установлены несколько абразивных кругов 114 для обработки нижней поверхности 62 и таких же кругов 115 для обработки верхней поверхности 63. Быстроразъемное соединение типа байонет образуется двумя Г-образными пазами (см. фиг.14) и штифтами 116. Кроме того, на ведущий диск 108 с помощью того же соединения могут быть установлены или доводочный диск 117 (см. фиг.14) с жестко закрепленными несколькими абразивными элементами 118 для обработки нижней поверхности 62 и абразивными элементами 119 для обработки верхней поверхности 63, или двухсторонний притир 120, например чугунный.

Станок работает следующим образом (см. фиг.6). Корпус 19 базируется и крепится, например, с помощью специальных приспособлений, на плоскости столешницы 23 в исходном положении, когда эта плоскость установлена перпендикулярно оси верхнего 20 и нижнего 21 отверстий корпуса 19 и эти оси совпадают с осью вращения шпинделя 46. Далее вращением штурвала 29 через винты 27 и 28, имеющие разнонаправленные витки, поворачивают против часовой стрелки нижний корпус 24 вместе со столешницей 23 вокруг осей 25 и 26 (см. фиг.7) на величину нижнего угла α клиновой камеры 22. Отсчет величины угла α и фиксация нижнего корпуса 24 производится с помощью датчика со встроенным тормозом 30 (см. фиг.7), например фотометрического датчика с электромагнитным тормозом. После этого, вращением штурвала 53 и винта 52 (см. фиг.6) осуществляют перемещение в правую сторону столешницы 23 с закрепленным на ней корпусом 19 на величину S1, заранее вычисленную по формуле (1). После этих действий корпус 19 занимает положение обработки нижней поверхности, какое изображено на фиг.6.

Далее, на шпиндель 46 устанавливается измерительная головка (см. фиг.8). В исходном положении измерительной головки подвижный корпус 59 с помощью рукоятки 65 и винта 64 смещается влево так, чтобы измерительная головка проходила через область верхнего отверстия 20 и заворачивалась на шпиндель 46 посредством поворота через стержневую часть подвижного корпуса 59. После этого с помощью рукоятки 65 и винта 64 подвижный корпус перемещается в радиальном направлении, а шпиндель 46 с пинолью 35 с помощью (см. фиг.6) вращения штурвала 43, зубчатых колес 42, 39, 38 и ходового винта 37 перемещается в осевом направлении до соприкосновения двухстороннего щупа 61 с нижней поверхностью 62. Быстрое осевое движение шпинделя и подача шпинделя, осуществляемая включением привода 41, который и приводит во вращение зубчатые колеса 39, 38 и ходовой винт 37. Вращение рукоятки 65 можно свободно осуществить (см. фиг. 8) через боковое отверстие клиновой камеры 22. При перемещении щупа 61 в радиальном направлении рукояткой 65 по нижней поверхности и медленном вращении шпинделя осуществляется выверка и контроль качества этой поверхности по показаниям датчика 60. Вращение шпинделя 46 производится (см. фиг.6) включением привода 51, которое приводит во вращение зубчатые колеса 49, 48 и приводной вал 47. Регулировка частоты вращения производится регулировкой привода 51.

Выверка производится поворотом шпинделя 46 до соприкосновения щупа 61 с точками ау и вy (фиг.5). При этом с помощью винтов 33 (см. фиг.7), поворотом промежуточного корпуса 26 (см. фиг.8) вокруг осей 31 относительно корпуса 32 добиваются такого положения, чтобы показания датчика 60 (см. фиг.8) в точках ау и вy (см. фиг.5) были равны.

После каждой операции механической обработки производится операция контроля обработанной поверхности по показаниям датчика 60 (см. фиг.8), при контактном движении щупа 61 по этой поверхности с помощью действий, описанных выше при выверке нижней поверхности. При этом разница показаний в точках ах и вх (см. фиг.5) характеризует точность угла α, а наибольшая разница показаний датчика 60 в точках обработанной поверхности свидетельствует о величине ее неплоскостности. При этом показание на лимбе штурвала 43 (см. фиг.6) и показания датчика 60 (см. фиг.8) в точках ау или вy определяют расстояния от нижнего фланца корпуса 19 (см. фиг.6) до нижней поверхности или верхней поверхности, измеряемой вдоль оси шпинделя 46. Это позволяет определить толщину клиновой камеры 22 в среднем сечении.

После окончания указанных действий измерительная головка (см. фиг.8) снимается со шпинделя 46. При дальнейшем описании процесса работы операция контроля будет указываться без вышеприведенных действий, так как они каждый раз повторяются.

После выверки производится обточка нижней поверхности 62 после установки на шпиндель 46 (см. фиг.9) резцовой головки через область верхнего отверстия 20, используя стержень 85.

Глубина резания устанавливается с помощью лимба штурвала 43. При ее вращении осуществляется (см. фиг.6) через зубчатые колеса 42, 39, 38 винт 37 осевое перемещение пиноли 35 со шпинделем 46. Далее включается привод 51 и через муфту 50, зубчатые колеса 49, 48, приводной вал 47 приводится во вращение шпиндель 46. При этом (см. фиг.9) приводится во вращение водило 67 и связанное с ним сателлитное колесо 69, благодаря тому, что оно зацеплено с внешним колесом 66, связанным с пинолью 35 без возможности вращения. Саттелитное колесо 69 одновременно приводит во вращение центральное колесо 70 с винтом 72 и колесо-гайку 71. Благодаря тому, что числа зубьев центрального колеса 70 и колеса-гайки 71 не равны и что они вращаются в одну и ту же сторону, винт 72 вместе с реечной втулкой 74 передвигается вниз со скоростью, необходимой для радиальной подачи. Вместе с реечной втулкой 74 через зубчатые колеса 75, по крайней мере, два противоположно расположенные реечные резцедержатели 76 получают радиальные перемещения по направляющим, образованным (см. фиг.10) пазами в водиле 67 и планками 77. Резцедержатели несут резцы 80 и 81, которые предварительно выставлены в направлении оси шпинделя 46 с расстоянием между ними величиной, равной половине глубины резания.

Выставление резцов производится передвижением их вдоль своей оси и закреплением их в отрегулированном положении штифтами 84. Резцами 80 и 81 производится обточка нижней поверхности. Кроме них, аналогичным образом установлены резцы 82 и 83 для обработки верхней поверхности 63.

После окончания обточки, которое фиксируется визуально, или с помощью датчиков, например счетчиком числа оборотов шпинделя, вращение привода 51 (фиг.6) отключается и резцы штурвалом 43 отводятся вверх от обработанной нижней поверхности. После этого реверсированием привода 51 (см. фиг.6) включается быстрое левое вращение до тех пор, пока резцы 80 и 81 (фиг.9) займут исходное положение. После этого резцовая головка снимается со шпинделя. На этом операция обточки нижней поверхности заканчивается.

Далее производится операция контроля. При неполучении требуемой по технологии качества производится повторная обточка с внесением необходимых коррективов. При получении требуемого качества производят операцию шлифования.

Шлифовальная головка (см. фиг.11) устанавливается через область верхнего отверстия 20 со снятыми шлифовальным диском 99 и стержнем 104. После этого в область клиновой камеры 22 вводится через боковое отверстие шлифовальный диск 99. С помощью подвода шпинделя 46 и его поворота описанными выше действиями шлифовальный диск 99 закрепляется на базовом фланце 98. После этого устанавливается через область верхнего отверстия 20 стержень 104 в шлифовальный диск 99 и неподвижно закрепляется, например, на верхнем фланце корпуса 19 известными методами. После этого абразивные круги 100 подводятся к нижней поверхности 62 и включается подвод сжатого воздуха с давлением Р по трубопроводу 103 к пневмомоторам 102, что приводит к вращению указанных кругов со скоростью резания вокруг своей оси. Одновременно включается привод 51 (см. фиг.6), который приводит во вращение зубчатые колеса 49, 48, приводной вал 47, шпиндель 46, водило 87 (фиг.11). Вместе с водилом 87 приводятся во вращение сателлитные колеса 90 на подшипниках 89 вокруг установленных неподвижно в водиле 87 осей 88 благодаря зацеплению указанных колес с внешним колесом 86. Сателлитные колеса 90 приводят во вращение центральное колесо 91 и установленную на нем с эксцентриситетом е эксцентриковую втулку 93. Благодаря этому подвижный корпус 95 совершает плоскопараллельное круговое движение вокруг оси наружного диаметра эксцентриковой втулки 93. Одновременно подвижный корпус 95 получает вращение вокруг оси шпинделя 46 с его скоростью, благодаря связи неподвижного корпуса 95 с водилом с помощью крестовой муфты 96.

Таким образом базовый фланец 98 и шлифовальный диск получают вращение вокруг оси шпинделя 46 со скоростью круговой подачи и дополнительное вращение вокруг оси, отстоящей от оси шпинделя 46 на величину e.

Одновременно с этим включается привод 41 (фиг.6) со скоростью, соответствующей осевой подаче. При этом приводится во вращение зубчатые колеса 39, 38, винт 37 и пиноль 34 вместе со шпинделем 46 двигается вниз со скоростью осевой подачи. Таким образом, производится шлифование нижней поверхности. После окончания шлифования снимается стержень 104 и шлифовальный диск 99. Далее производится контроль.

После достижения заданного технологией шлифования качества поверхности производится доводка доводочным диском (фиг.13). Для этого в клиновую камеру 22 через боковое окно вводится доводочный диск 113, после чего через область верхнего отверстия 20 закрепляется в базовом фланце 98 ведущий вал 105 в сборе с пружинами 111 и шарниром, состоящим из деталей 106, 107, 108, 109, 110 и 112 (фиг.13).

После этого устанавливают на ведущий диск 108 с помощью, например, быстроразъемного соединения типа байонет с ведущим штифтом 116 шлифовальный диск 113 с абразивными кругами 114 и 115. После этого описанным выше способом приводится во вращение шпиндель 46 и, одновременно с этим, осевое перемещение его вниз. При этом верхняя пружина 111 (фиг.13), начинает сжиматься, осуществляя осевое давление абразивных кругов 114 на нижнюю поверхность 62. Необходимая величина усилия фиксируется лимбом штурвала 43 и осевое движение прекращается.

При вращении шпинделя 46, аналогично описанному выше при шлифовании, абразивные зерна кругов 114 получают сложное движение в результате сложения трех вращений: вращения абразивных кругов 114 вокруг своей оси, вращения доводочного диска 113 вокруг оси шпинделя 46 и оси, смещенной от нее на расстояние е. Для того, чтобы траектория одного зерна не совпадала на обработанной поверхности как при шлифовании, так и при доводке, отношение частот указанных вращений не должно быть целым числом, что достигается подбором чисел зубьев колес 86, 90, 91(фиг.11).

После окончания доводки доводочный диск 113 отводится вместе с абразивными кругами 114 от нижней поверхности перемещением шпинделя 46 вверх штурвалом 43 (фиг. 6). Далее снимается через область верхнего отверстия 20 стержень 105 вместе с шаровым шарниром и через боковое отверстие клиновой камеры 22 снимается доводочный диск 113. После этих действий производится контроль нижней поверхности 62 и при получении требуемого качества приступают к доводке с помощью доводочного диска 117 (фиг.14) с жестко закрепленными абразивными элементами или в виде абразивных брусков 119 и 118 или абразивной самоклеющейся бумаги. При необходимости окончательная доводка нижней поверхности производится чугунным притиром 120 с применением притирочных паст типа ГОИ. Процесс доводки указанными методами производится таким же образом, как и доводка доводочным диском 113 (фиг.13), описанным выше. Отличием является только то, что вместо доводочного диска 113 аналогично описанному устанавливается диск 117 или притир 120. После проведения окончательной доводки нижней поверхности 62 производится окончательный его контроль измерительным прибором.

После этого корпус 19 приводится в положение обработки верхней поверхности 63. При этом вращением штурвала 29 (фиг.6) через винты 27 и 28, имеющие разнонаправленные витки, поворачивают по часовой стрелке нижний корпус 24 вместе со столешницей 23 вокруг осей 25 и 26 (см. фиг.7) на величину угла клиновой камеры 22, равного (α+β). Отсчет величины угла (α+β) и фиксация нижнего корпуса 24 производится с помощью датчика со встроенным тормозом 30 (см. фиг. 7), например фотоэлектрического датчика с электромагнитным тормозом. После этого вращением штурвала 53 и винта 52 (см. фиг.6) осуществляют перемещение в левую сторону столешницы 23 с закрепленным на ней корпусом 19 на величину (S1+S2), заранее вычисляемую по формуле (2).

Далее производится обточка, контроль, шлифование, контроль, доводка доводочным диском, контроль, доводка диском с жестко установленными абразивными элементами, контроль, доводка притиром и окончательный контроль верхней поверхности с совершением действий, описанных выше для обработки нижней поверхности. При этом подвод инструментов и осевая подача, в отличие от описанного, при шлифовании производится движением шпинделя 46 (фиг.6) вверх с реверсированием привода 41. И осевое усилие на абразивные элементы при доводке и притирке создается нижней пружиной 111 (фиг.13), также движением шпинделя 46 (фиг.6) вверх.

После окончания обработки верхней поверхности установка приводится в исходное положение. Для этого вращением штурвала 29 (фиг.6) через винты 27 и 28 поворачивают против часовой стрелки нижний корпус 24 вместе со столешницей 23 вокруг осей 25 и 26 (см. фиг.7) на величину верхнего угла клиновой камеры 22 β и фиксацию этого положения с помощью датчика со встроенным тормозом 30. После этого вращением штурвала 53 и винта 52 (фиг.6), осуществляют перемещение в правую сторону столешницы 23 на величину S2, заранее вычисленную по формуле (3).

После этого корпус 19 снимается и цикл обработки повторяется для обработки другой детали. В зависимости от технологических требований, часть операций механической обработки, например доводка притирами, может быть исключена.

Таким образом, обработка нижней и верхней поверхности корпуса производится с одной установки с ее выверкой и контролем качества обрабатываемой поверхности после каждой операции. Замена мерительных и режущих инструментов при обработке одной поверхности производится без изменения положения шпинделя относительно корпуса. Причем механическая обработка ведется одновременно двумя противоположно расположенными резцами, а абразивная обработка ведется абразивными элементами, траектории зерен которых по обрабатываемой поверхности имеют сложную форму и след каждого единичного зерна при каждом обороте шпинделя не совпадает с траекторией при предыдущих и последующих его оборотах. Указанное позволяет получить необходимую точность уплотнительной поверхности корпуса и одновременно повысить производительность обработки, чем и достигается задача изобретения. Кроме того, возможность заранее расчетным путем определять величины перемещения рабочих органов станка позволяет легко автоматизировать процесс его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ПРИТИРОВ НА ДВУХДИСКОВЫХ ДОВОДОЧНЫХ СТАНКАХ | 2001 |

|

RU2202462C2 |

| УСТРОЙСТВО ДЛЯ ЗАТОЧКИ МИКРОТОМНЫХ НОЖЕЙ | 1997 |

|

RU2127181C1 |

| ПОЛИПЛАНЕТАРНАЯ МАШИНА ДЛЯ ШЛИФОВКИ, ЛОЩЕНИЯ И ПОЛИРОВКИ ПОЛОВ | 2004 |

|

RU2268132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНОВОЙ ЗАДВИЖКИ | 1991 |

|

RU2016326C1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ ШЛИФОВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2545851C2 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК | 2003 |

|

RU2264889C2 |

| КРЫЛО | 2001 |

|

RU2207967C2 |

| ПОРТАТИВНЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ СТАНОК | 2003 |

|

RU2264903C2 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2012 |

|

RU2474671C1 |

| ДОВОДОЧНО-ПРИТИРОЧНАЯ ПАСТА | 2000 |

|

RU2167902C1 |

Изобретения относятся к машиностроению и предназначены для обработки кольцевых, преимущественно, уплотнительных поверхностей корпусов клиновых задвижек при ремонте, в том числе и в условиях полевых передвижных мастерских. Перед обработкой производят базирование корпуса и закрепление в исходном положении на двунаклонной и передвижной столешнице с расположением шпинделя в области нижнего отверстия. Осуществляют наклон столешницы вокруг оси Y и перемещение ее вдоль оси Х1. Выверяют нижнюю обрабатываемую поверхность измерительной головкой поворотом стола вокруг оси Х2. После чего на шпинделе последовательно закрепляют резцовую, шлифовальную, доводочную головки или доводочный диск и притир и осуществляют операции обточки, шлифования, доводки доводочными головками и дисками, а также притирами с введением контроля после каждой из операций. При этом обточку нижней поверхности производят вращающейся резцовой головкой с двумя противоположно расположенными и радиально перемещающимися резцами. Шлифуют нижнюю поверхность шлифовальными головками с принудительно вращающимися абразивными кругами с принудительной осевой подачей, имеющими сложное движение абразивных зерен в результате сложения трех вращений вокруг трех параллельных осей с некратным соотношением частот вращений. Доводку осуществляют доводочными головками со свободно вращающимися абразивными кругами, которые имеют сложное движение абразивных зерен, получаемое сложением трех вращений вокруг трех параллельных осей с некратным соотношением частот вращений. Доводку также производят доводочными дисками с неподвижно установленными абразивными элементами со сложным движением абразивных зерен, получаемое сложением вращений вокруг двух параллельных осей с некратным соотношением частот вращений и притирами. После чего осуществляют поворот столешницы вокруг оси Y и перемещение вдоль оси Х1 на определенные величины и последующую обработку верхней поверхности аналогично описанной выше обработки нижней поверхности. В результате расширяются функциональные возможности за счет обеспечения обработки нижней и верхней поверхностей с одной установки корпуса и контроля после каждой операции, а также за счет замены материальных и режущих инструментов без изменений положения шпинделя относительно корпуса. 2 с. и 3 з.п. ф-лы, 14 ил.

S1= (Нc+Нd)•sinα,

где Нc - расстояние от оси Y до торца корпуса;

Нd - расстояние от торца корпуса до центра Он нижней поверхности,

выверку нижней поверхности измерительной головкой путем поворота столешницы вокруг оси Х2, параллельной оси Х, обточку нижней поверхности вращающейся резцовой головкой по меньше мере с двумя противоположно расположенными и радиально перемещаемыми резцами, контроль обработанной поверхности измерительной головкой, шлифование нижней поверхности шлифовальными головками с принудительно вращающимися абразивными кругами и принудительной осевой подачей, имеющими сложное движение абразивных зерен в результате сложения трех вращений вокруг трех параллельных осей с некратным соотношением частот вращений, контроль, доводку нижней поверхности доводочными головками со свободно вращающимися абразивными кругами, которые прижимают с осевым регулируемым усилием к обрабатываемой поверхности и имеют сложное движение абразивных зерен, получаемое сложением двух вращений вокруг двух параллельных осей с некратным соотношением частот вращений, контроль, доводка нижней поверхности доводочными дисками с неподвижно установленными абразивными элементами, которые прижимают с осевым регулируемым усилием и имеют сложное движение абразивных зерен, получаемое сложением двух вращений вокруг двух параллельных осей с некратным соотношением частот вращений, контроль, доводку нижней поверхности притирами, контроль, поворот столешницы в положение обработки верхней поверхности вокруг оси Y на угол (α+β), перемещение столешницы вдоль оси Х1 на величину:

(S1+S2)= [(Hc+Нd)Sinα+(Hc+Нd+Аk)Sinβ] ,

где Аk - расстояние между центрами Ов и Он верхней и нижней поверхностей, обточку верхней поверхности, контроль, шлифование верхней поверхности, контроль, доводку верхней поверхности доводочными головками, контроль, доводку доводочными дисками верхней поверхности, контроль, доводка притиром верхней поверхности, контроль, возврат столешницы в исходное положение поворотом ее вокруг оси Y на угол β и перемещением вдоль оси X1 на величину S2= (Hc+Нd+Аk)Sinβ, снятие корпуса.

| Каталог НПО "ГАКС-АРМСЕРВИЗ", Коммерческое предприятие № 007-9 | |||

| "Оборудование, оснастка, стенды, комплексы, документация для ремонта трубопроводной арматуры", 1997 г | |||

| УСТАНОВКА ДЛЯ ОБРАБОТКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1995 |

|

RU2106951C1 |

Авторы

Даты

2003-11-10—Публикация

2000-02-01—Подача