Изобретение относится к порошковой металлургии, а именно к способам получения неорганических тугоплавких соединений методом самораспространяющегося высокотемпературного синтеза (СВС) и к устройствам для его осуществления.

Известен способ получения тугоплавких неорганических соединений, включающий размещение шихты в реакционной камере, инициирование реакции горения и синтез [1] Устройство для синтеза представляет собой реактор (бомбу для создания давления), снабженный трубками для сброса и подвода газа.

Недостатком известного способа и устройства является длительность технологического цикла, вследствие того, что охлаждение продуктов синтеза производят путем рассеяния тепла через стенки реактора, при этом время охлаждения может составить 2 3 ч, в то время как основная технологическая операция (синтез) длится всего несколько секунд. Длительность технологического цикла приводит к низкой производительности реактора.

Известен также способ получения тугоплавких неорганических соединений, принятый за прототип, включающий предварительное формование шихты и размещение ее в реакторе с образованием заряда шихты со сквозными каналами, инициирование реакции горения, синтез и охлаждение продуктов синтеза [2]

Установка для осуществления этого способа, принятая за прототип, содержит реактор с патрубками для ввода и вывода из него газов и с реакционной камерой для размещения заряда со сквозными каналами из отформованной шихты, систему подачи газа в реактор, включающую баллон с газом, входные и выходные газопроводы с клапанами [2] и сообщенный с ней агрегат для создания барометрических параметров в реакторе.

Недостаток этого способа и устройства заключается в том, что также, как и в аналоге, охлаждение продуктов синтеза осуществляется путем рассеяния тепла через стенки реактора, из-за чего длительность операции охлаждения составляет около 2-х ч, что несоизмеримо с длительностью основной операции синтеза, которая составляет несколько секунд. На данном устройстве невозможно также осуществить непрерывное производство и его автоматизацию, а также утилизацию тепловой энергии СВС-процесса.

Технический результат от использования изобретения (способа и устройства) заключается в следующем:

повышение эффективности за счет сокращения времени охлаждения продуктов синтеза;

обеспечение возможности осуществления непрерывности использования реактора и возможности автоматизации за счет повышения коэффициента загруженности оборудования и сокращения числа используемых реакторов;

обеспечение возможности утилизации тепловой энергии СВС-процесса.

Указанный технологический результат от использования изобретения достигается тем, что в способе получения тугоплавких неорганических соединений, включающем размещение предварительно отформованной шихты, в реакторе с образованием заряда со сквозными каналами, инициирование реакции горения, синтез и охлаждение продуктов синтеза, согласно изобретению, охлаждение продуктов синтеза производят путем продувки через каналы газообразного хладагента, при этом отношение суммарной площади поперечного сечения сквозных каналов к площади поперечного сечения заряда шихты соответствует условию

где Sкан суммарная площадь поперечного сечения каналов в заряде шихты;

Fзар площадь поперечного заряда шихты.

Сущность отличительных признаков способа обусловлена тем, что охлаждение продуктов синтеза через каналы шихты газообразным хладагентом значительно ускоряет процесс охлаждения, сокращая время охлаждения на три порядка по сравнению с прототипом. Приведенная в формуле изобретения математическая зависимость выведена экспериментальным путем и определяет условия работоспособности, при несоблюдении которой происходит разрушение заряда из-за перекрытия каналов, и как следствие нарушение условий охлаждения и недостижение технологического результата.

Указанный технический результат достигается также тем, что в установке для осуществления способа получения тугоплавких неорганических соединений, содержащий реактор с патрубками для ввода из него газа и с реакционной камерой для размещения заряда со сквозными каналами из отформованной шихты, систему подачи газа в реактор, включающую баллон с газом, входные и выходные газопроводы с клапанами и сообщенный с ней агрегат для создания барометрических параметров в реакторе, согласно изобретению, реактор выполнен с возможностью продувки реакционной камеры газообразным хладагентом, для чего он содержит форкамеру. которая образована нижней частью реактора и сообщена с реакционной камерой, при этом, вводной патрубок, соединяющий реактор с системой подачи газообразного хладагента, размещен на форкамере, а патрубок для вывода газа размещен на противоположной от форкамеры стороне реактора.

В предпочтительном по эффективности варианте выполнения изобретения реакционная камера выполнена в виде стакана, подвешенного в реакторе соосно с ним с помощью предпочтительно герметично укрепленной на корпусе реакторе отбортовки (фланца) у открытого конца стакана, при этом стакан выполнен с перфорированным дном.

В этом случае повышается эффективность охлаждения реакционной камеры хладоагентом, протекающим по газоходу (форкамере), образованному его стенками и стенками реактора, решетчатым дном стакана, дном корпуса реактора, а также отбортовкой стакана. При этом герметичность крепления стакана не обязательна.

В соответствии с одним из вариантов конструкции в установке система подачи газа снабжена дополнительным газопроводом, один конец которого сообщен с полостью реактора выше уровня реакционной камеры, а другой соединен с входным газопроводом реактора через клапан, при этом клапан дополнительного газопровода выполнен нормально открытым, а клапан входного газопровода реактора выполнен нормально закрытым.

Это дает возможность обеспечить наддув реактора в процессе синтеза проточным зазором с последующим переключением системы на охлаждение продуктов синтеза.

В отдельных случаях для утилизации тепловой энергии установка снабжена теплообменником, при этом входной газопровод теплообменника соединен с выводным патрубком реактора.

Частным признаком является обводной газопровод, которым снабжен теплообменник, причем обводной газопровод соединен с входным и выходным газопроводами теплообменника, при этом обводной газопровод снабжен нормально открытым клапаном, а выходной газопровод теплообменника снабжен нормально закрытым клапаном.

В этом случае обеспечивается возможность переключения системы на нагревание теплообменника в момент начала продувки газообразного хладоагента через продукты синтеза, а также регулирование конечной температуры теплообменника за счет обратного переключения системы на подачу хладоагента через обводной газопровод; кроме того, при размещении клапана на выходном газопроводе теплообменника предотвращается воздействие на него высокотемпературного газа, нагретого при продувке через продукты синтеза, за счет того, что в теплообменнике газ охлаждается.

Возможен вариант исполнения, при котором реактор, теплообменник и система подачи газа в реактор объединены между собой системой газопроводов в замкнутый контур циркуляции хладагента, снабженный перекачивающим устройством, например вентилятором.

Это позволяет уменьшить расход хладоагента за счет многократной прокачки его через замкнутую систему газопроводов.

Анализ опубликованных источников информации подтвердил неизвестность заявленного способа и устройства, что свидетельствует о их соответствии критерию патентоспособности.

Существенность отличительных признаков устройства обусловлена следующими основными причинами:

наличие форкамеры, сообщенной с реакционной камерой и системой подачи газа в реактор обеспечивает продувку реакционной камеры проточным газообразным хладагентом, что улучшает условия охлаждения продуктов синтеза.

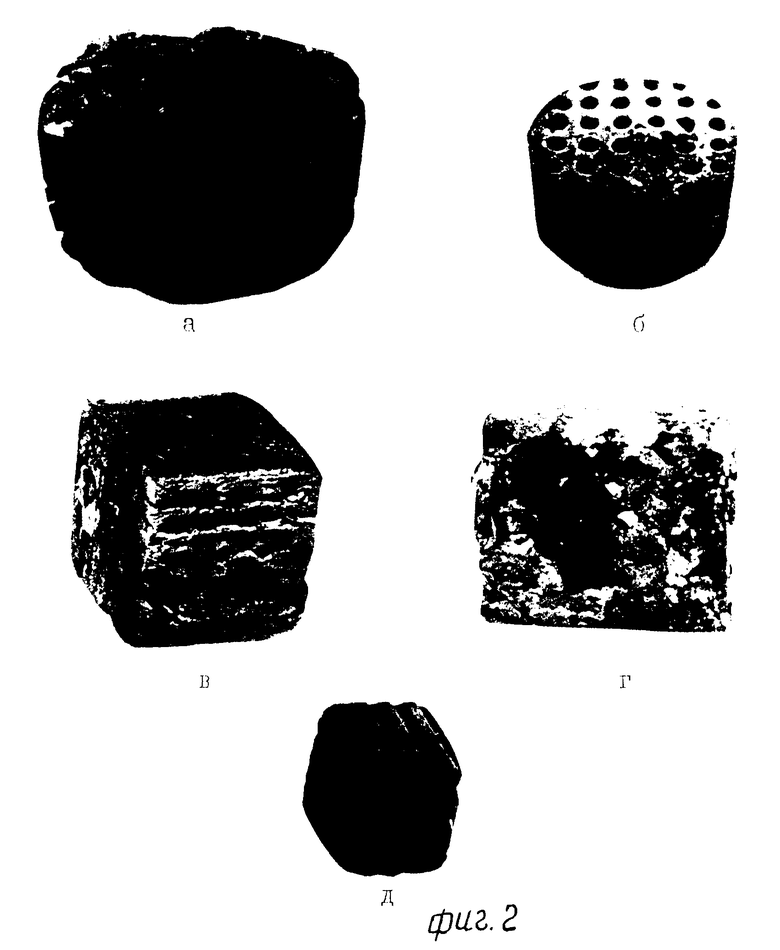

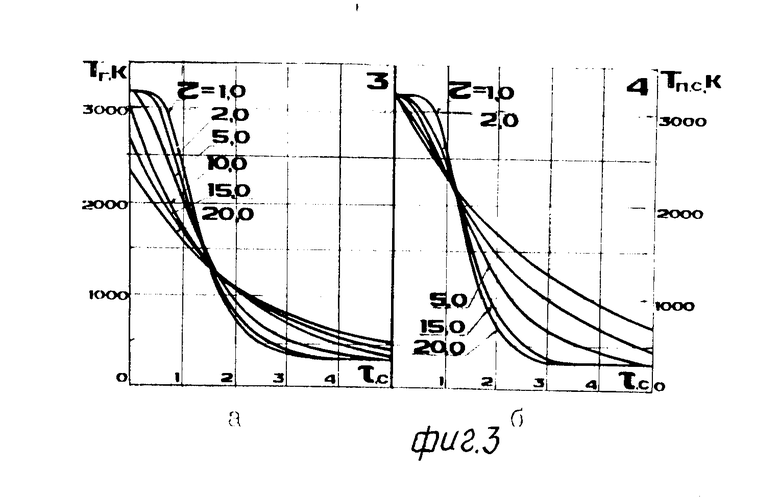

На фиг. 1 изображена установка для синтеза тугоплавких неорганических соединений; на фиг. 2 изображены фотографии продуктов синтеза, полученных из газопроницаемых зарядов шихты; на фиг. 3 расчетные графики изменения температуры продуктов синтеза (диборида титана) и хладагента на выходе из заряда при массе заряда шихты 5 кг и расходе хладагента (азота) 5 кг/с.

Способ получения тугоплавких неорганических соединений заключается в том, что отформованную шихту размещают в реакторе с образованием заряда со сквозными каналами, инициируют реакцию горения, осуществляют синтез с последующим охлаждением продуктов синтеза путем продувки через каналы газообразного хладоагента, при этом соблюдают условие: отношение суммарной площади поперечного сечения сквозных каналов в заряде шихты (Sкан) к площади поперечного сечения заряда шихты соответствует условию

Установка для получения тугоплавких неорганических соединений (фиг. 1) содержит герметичный реактор 1 с патрубками 2, 3 для ввода в реактор 1 и патрубком 4 для вывода из него газа, термокамеру 5 с теплообменником 6 и систему подачи газа в реактор 1, состоящую из баллонов 7 с газом и вентилятора 8, которые при помощи газопроводов 9 14 с клапанами 15 18 образуют замкнутый контур циркуляции газообразного хладагента. Клапаны 16, 17 выполнены нормально открытыми, то есть открытыми в исходном положении (в начальный момент пуска проточного газа), а клапаны 15, 18 выполнены нормально закрытыми. Установка содержит также агрегат для создания барометрических параметров в реакторе 1 (вакуума или избыточного давления). Агрегат представляет собой баллон 19, в котором размещен поршень 20.

Реактор 1 содержит реакционную камеру в виде стакана 21, подвешенного в реакторе 1 соосно с ним посредством укрепленной на корпусе реактора 1 отбортовки (фланца) 22 стакана 21 у его верхнего (открытого) торца с перфорированным дном 23, в которой размещен многоканальный заряд 24 из шихты с расположением каналов вдоль оси реактора 1. Реактор 1 имеет также форкамеру 25 с патрубком 3 для ввода газа, с помощью которого форкамера 25 сообщена с газовым баллоном 7 через газопровод 9, содержащий клапан 15. Форкамера 25 сообщена с реакционной камерой 21 через перфорированное дно 23. Выходной патрубок 4 реактора 1 расположен выше уровня реакционной камеры 21, то есть, на противоположной стороне от форкамеры 25 реактора 1. Реактор 1 имеет также систему сброса давления 26. Термокамера 5 наряду с теплобменником 6 содержит поддоны 27, на которых размещена исходная шихта (смесь компонентов) 28.

На фиг. 1 теплообменник 6 выполнен в виде змеевика, но могут использоваться также другие конструкции, в частности для увеличения теплосъема теплообменник может быть в виде емкости, заполненной металлическими шарами, входной газопровод 10 теплообменника соединен с выходным патрубком 4 реактора 1. Противоположный выходной газопровод 11 через клапан 18 соединен с вентилятором 8, который в свою очередь при помощи газопровода 13 соединен с входным газопроводом 9 реактор 1. Теплообменник 6 снабжен обводным газопроводом 12 с клапаном 17. Входной конец газопровода 12 соединен с газопроводом 10, а противоположный его конец с газопроводом 11 между клапаном 18 и вентилятором 8.

На крышке 29 реактора 1 установлено устройство для инициирования 30. На фиг. 1 пунктирными линиями выделены узлы А, Б, В, Г, используемые в частных случаях ( по п.п. 4, 5, 6, 7 формулы соответственно).

Устройство работает следующим образом.

1. Рассмотрим режимы работы устройства для проведения синтеза при наддуве (соответствует пп. 1 7 формулы изобретения).

В реакционном стакане 21 размещают предварительно отформованную шихту (в виде брикетов, таблеток и т.п.) таким образом, чтобы был образован заряд со сквозными в направлении оси реактора каналами.

При подготовке установки к синтезу поршень 20 агрегата (баллона) 19 находится в верхнем положении. Для подготовки установки открывают баллон 7 и замкнутый контур, состоящий из реактора 1, теплообменника 6, вентилятора 8 и газопроводов 9 14 заполняются газом (до давления 1.1,5 МПа, при котором изменение площади поперечного сечения каналов в заряде 24 в процессе горения стабилизируется).

Затем закрывают баллон 7, включают вентилятор 8 и воспламеняют заряд 24 устройством инициирования 30, при этом газ через нормально открытый клапан 16 протекает в реактор 1 выше уровня реакционной камеры 21 и заряд 24, поддерживая в реакторе 1 давление. Через нормально открытый клапан 17 холодный газ циркулирует по замкнутому контуру, минуя теплосъемник 6.

После окончания синтеза клапаны 16, 17 закрывают, а клапаны 15, 18 открывают, при этом происходит перераспределение потока (хладагента), а именно: через вводной патрубок 3 газ проходит вдоль стенок стакана 21 и охлаждает их, после чего через перфорированное дно 23 происходит по сквозным каналам заряда 24, охлаждая при этом продукты синтеза. Отработанный нагретый газ поступает в теплообменник 6 термокамеры 5, где происходит передача тепла теплообменнику 6 и последующий обогрев внутреннего объема термокамеры 5, что обеспечивает просушку исходной смеси шихты 28,то есть обеспечивается утилизация тепловой энергии СВС-процесса. По мере продувания хладагента через заряд 24 температура отработанного газа уменьшается, и, чтобы не вызвать уменьшение температуры в теплообменнике 6, клапан 18 закрывают, а клапан 17 открывают, или выключают вентилятор 8, прекращая циркуляцию газа. В случае необходимости уменьшения температуры газа перед входом в вентилятор 8 из газопровода 11 может быть установлен дополнительный теплообменник, а для предотвращения попадания в вентилятор 8 отдельных частиц продуктов синтеза может быть установлен фильтр (не показан на чертеже).

Прокачивание хладагента по замкнутому контуру обеспечивает возможность многократного использования одного и того же газа для охлаждения продуктов синтеза, то есть уменьшается расход хладагента.

После окончания операции охлаждения закрывают клапаны 15 18 и перемещают поршень 20 вниз, что приводит к снижению давления в реакторе 1 до атмосферного. В случае необходимости часть давления может быть стравлена через систему сброса 26. Затем открывают крышку 29 реактора 1 и извлекают продукты синтеза для проведения дальнейших операций (например измельчения).

Таким образом, данный режим работы обеспечивает: интенсификацию операции охлаждения продуктов синтеза; утилизацию тепловой энергии СВС-процесса и многократную прокачку одного и того же газа для охлаждения продуктов.

2. Рассмотрим также режим работы устройства при проведении синтеза в вакууме (соответствует пп. 1 7 формулы изобретения).

При подготовке установки к синтезу закрывают клапаны 15 18, после чего поршень 20 опускают в нижнее положение, обеспечивая при этом вакуумирование реактора 1. Может быть использован также вакуум-насос (не показан на чертеже).

Затем проводят воспламенение заряда 24 от устройства инициирования 30. После окончания синтеза поршень 20 перемещают в верхнее положение, при этом давление в реакторе 1 повышается. Затем открывают клапаны 16, 17, открывают баллон 7 и заполняют замкнутый контур установки хладоагентом под давлением. После этого закрывают клапаны 16, 17, открывают клапаны 15, 18 и включают вентилятор 8. Дальнейший режим работы аналогичен режиму 1.

3. Режим работы устройства в одном из частных случаев (соответствует п. п. 1 6 формулы изобретения).

Установка не объединена в замкнутый контур (вентилятор 8 не используют, а выходной газопровод 11 теплообменника 6 сообщен с атмосферой). В этом случае проточный газ поступает из баллона 7 как в процессе синтеза (наддув через патрубок 2), так и при охлаждении продуктов синтеза (продувка через патрубок 3). Последовательность переключения клапанов 15 17 на наддув реактора 1, на охлаждение продуктов синтеза и на нагревание теплообменника 6 аналогично режиму 1. Данный режим обеспечивает интенсификацию процесса охлаждения продуктов синтеза и утилизацию тепловой энергии СВС-процесса.

4. Режим работы устройства, когда в установке не используют вентилятор 8, дополнительный газопровод 14 и обводной газопровод 12 (соответствует пп. 1 3 формулы изобретения).

Для подготовки установки реактор 1 заполняют газом из баллона 7 через клапан 15 при закрытом клапане 18. После заполнения реактора 1 газом клапан 15 перекрывают и производят воспламенение заряда 24 инициирующим устройством 30. После окончания синтеза клапан 15, 18 открывают и газ из баллона 6 по газопроводу 9 через патрубок 3 поступает в реактор 1, охлаждает продукт синтеза, затем по газопроводу 10 поступает в теплообменник 6 и через газопровод 11 стравливается в атмосферу.

5. Режим работы устройства при вакуумировании реактора (соответствует пп. 1 3,5 формулы изобретения).

Для осуществления синтеза в вакууме клапан 15, 8 перекрывают, после чего поршень 20 опускают в нижнее положение, понижая давление в реакторе 1. После окончания синтеза поршень 20 перемещают в верхнее положение, при этом давление в реакторе 1 увеличивается. Затем открывают клапан 15, 18 и газ из баллона 7 охлаждает продукт синтеза аналогично режиму 4.

6. Режим работы устройства, когда в установке не используют теплообменник 6 и вентилятор 8 (соответствует пп. 1 3 формулы изобретения).

Последовательность работ установки аналогична режимам 4, 5 за исключением того, что газ стравливается в атмосферу через вводной патрубок 4 и систему сброса давления 26.

В соответствии с изобретением был получен диборид титана в модельном реакторе, как в условиях наддува, так и при вакуумировании.

Пример 1. Получают диборид титана (TiB2) из смеси титана и бора в соотношении 69/31 в режиме горения. Шихту из смеси титана марки ПТМ (ТУ 14-1-3086-80) и кристаллического бора марки "Б" (ТУ 6-08-443-79) предварительно подсушивают при температуре 80 100oC. Затем шихту формуют, то есть уплотняют в процессе формования в шайбу размером 18/8 х 1 мм до относительной плотности 0,6. Отформованные шайбы размещали (засыпали) в реакторной камере модельного реактора ⊘ 60 мм с образованием заряда со сквозными каналами. Осуществляли вакуумирование до остаточного давления 0,005 МПа, инициировали реакцию горения путем воспламенения шихт электроспиралью. По окончании синтеза через 5 с после инициирования продувки хладоагент (азот) через сквозные каналы, сохранившиеся в заряде после синтеза. Расход хладоагента составлял 0,1 кг/с.

В рамках примера меняли барометрические условия в диапазоне 0,005.1,5 МПа.

Отношение площади поперечного сечения каналов (Sкан.) к площади поперечного сечения заряда шихты (Fзар.) составляло 0,20. Масса продуктов синтеза составляла 100 г, что соответствовало исходной массе. Результаты химического и рентгено-фазового анализов показали, что основным веществом в продуктах синтеза является диборид титана. Содержание основного продукта составляло 97,1 97,8% Количество примесей можно уменьшить за счет охлаждения инертным газом вместо азота.

Пример 2. В условиях примера 1 осуществляли получение диборида титана из смеси титана и бора, причем из изготовленной шихты отформовали многоканальный заряда в виде моноблока диаметром 60 мм, длиной 40 мм с каналами o 5 мм.

В условиях примера 1 был получен также диборит титана массой 1 кг в модельном реакторе диаметром 150 мм. Вид продуктов синтеза приведен на фиг. 2,а

Пример 3 8.

В условиях примера 1 был получен диборид титана из смеси титана и бора, при этом заряд был изготовлен из набора "гофрированных" пластин. За счет изменения толщины пластин от 4 до 8 мм осуществляли изменение соотношения Sкан./Fзар..

Пример 9. Отличается от предыдущих тем, что операция синтеза и продувка хладоагента через каналы в образующихся продуктах синтеза осуществляли одновременно, соблюдая условие

где F площадь поперечного сечения реактора (см2):

M масса шихты (кг);

L длина реакционного объема (см);

G расход хладагента (кг/с);

Kз 6,9 коэффициент затухания, при котором прекращается горение заряда.

В табл. 1 приведены основные параметры синтеза диборида титана. Было проведено по 5 испытаний.

Из табл. 1 следует, что соотношение  , равное 0,13 является предельным значением, при котором достигается технический результат при различных режимах работ установки, несмотря на увеличение толщины пластин фиг. 2,в, в соотношение, равное 0,1 запредельное значение, так как работоспособность заряда сохранялась не при всех режимах работ установки, а именно при синтезе в условиях атмосферного давления в 2 опытах из 5 произошло разрушение продуктов синтеза в процессе продувки (фиг. 2,г) из-за перекрытия каналов.

, равное 0,13 является предельным значением, при котором достигается технический результат при различных режимах работ установки, несмотря на увеличение толщины пластин фиг. 2,в, в соотношение, равное 0,1 запредельное значение, так как работоспособность заряда сохранялась не при всех режимах работ установки, а именно при синтезе в условиях атмосферного давления в 2 опытах из 5 произошло разрушение продуктов синтеза в процессе продувки (фиг. 2,г) из-за перекрытия каналов.

В табл. 2 приведены данные, подтверждающие повышение эффективности способа по сравнению с прототипом.

Продолжительность операции охлаждения продуктов синтеза составляла 4 5 с, что соизмеримо с продолжительностью реакции горения (синтеза), которая составила 2 3 с. Таким образом, при сопоставлении предлагаемого и известного способов время проведения операции охлаждения продуктов синтеза сократилось с 2 ч (7200 с) до 5 с, т.е. в 1440 раз. За счет этого повысилась эффективность способа.

Время технологического процесса в целом сократилось со 135 мин до 15,3 мин, т.е. в 8,8 раз.

Сокращение времени охлаждения продуктов синтеза от 2.3 ч до 5 с создает условия для осуществления непрерывности процесса (так как отсутствует дискретность операций), его автоматизации и утилизации тепла, выделяемого при синтезе.

Промышленная применимость:

изобретение может быть использовано в порошковой металлургии при получении методом СВС тугоплавких неорганических диборида титана и др.

Литература

1. Авт. св. СССР N 255221, МПК C 01 G 1/00, пуб. 1971 г.

2. В.К. Прокудина, В.И. Ратникова, А.Г. Мержанов и др. "Технология карбидов титана" в сб. "Процессы горения в химической технологии и металлургии". Черноголовка, 1975 г. с. 136 141.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления порошковых тугоплавких продуктов СВС и устройство для его осуществления | 2017 |

|

RU2665852C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ ПОРОШКОВЫХ ПРОДУКТОВ | 2000 |

|

RU2163180C1 |

| Линия для изготовления порошковых тугоплавких продуктов СВС | 2017 |

|

RU2665669C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОСИЛАНА | 1996 |

|

RU2108348C1 |

| АВТОМАТ АВАРИЙНОГО ОТКЛЮЧЕНИЯ ГАЗОПРОВОДА | 1998 |

|

RU2138720C1 |

| СПОСОБ ИНИЦИИРОВАНИЯ РЕАКЦИИ ГОРЕНИЯ В БОЕПРИПАСАХ ТЕРМО-БАРО-СВЕТОВОГО ОБЪЕМНОГО ДЕЙСТВИЯ ЭНЕРГИЕЙ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2009 |

|

RU2421533C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ ОГНЕУПОРНЫХ ТРУБ | 2006 |

|

RU2318633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА | 1997 |

|

RU2111166C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 1999 |

|

RU2162735C1 |

| УЛЬТРАВЫСОКОТЕМПЕРАТУРНЫЕ И ОКИСЛИТЕЛЬНОСТОЙКИЕ ПОКРЫТИЯ ИЗ ДИБОРИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И КАРБИДА КРЕМНИЯ НА КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ | 2022 |

|

RU2786959C1 |

Использование: в порошковой металлургии при получении тугоплавких неорганических соединений методом самораспространяющегося высокотемпературного синтеза (СВС). Сущность: способ получения тугоплавких неорганических соединений включает размещение предварительно отформованной шихты в реакторе с образованием заряда со сквозными каналами, инициирование реакции горения, синтез и охлаждение продуктов синтеза продувкой через каналы газообразного хладагента при условии:  , где Sкан. - суммарная площадь поперечного сечения сквозных каналов в зарядке шихты; Fзар. - площадь поперечного сечения заряда шихты; изобретение предусматривает устройство для осуществления данного способа. Изобретение позволяет интенсифицировать процесс получения тугоплавких неорганических соединений. 2 с. и 5 з.п.ф-лы, 3 ил., 2 табл.

, где Sкан. - суммарная площадь поперечного сечения сквозных каналов в зарядке шихты; Fзар. - площадь поперечного сечения заряда шихты; изобретение предусматривает устройство для осуществления данного способа. Изобретение позволяет интенсифицировать процесс получения тугоплавких неорганических соединений. 2 с. и 5 з.п.ф-лы, 3 ил., 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 235221, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прокудина В.К | |||

| и др | |||

| Технология карбидов титана | |||

| Сб.: Процессы горения в химической технологии и металлургии | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1997-09-27—Публикация

1996-03-05—Подача