Изобретение относится в целом к способам изготовления прочных, мягких, (водо)поглощающих бумажных изделий. Это изобретение относится также к бумагоделательной ленте, которая используется в таком процессе, и к способу ее изготовления. Более конкретно это изобретение относится к процессу изготовления бумаги, в котором применяется бумагоделательная лента, покрытая фоточувствительной полимерной смолой, и к способу химической обработки покрытой смолой ленты для увеличения срока службы ленты.

Одна из характерных черт повседневной жизни современных индустриальных обществ это использование одноразовых изделий, в особенности одноразовых изделий, сделанных из бумаги. Бумажные полотенца, салфетки для лица, гигиенические салфетки и тому подобное все это находится почти в постоянном употреблении. Естественно, что производство изделий, пользующихся таким огромным спросом, стало в 20-м веке одной из крупнейших отраслей промышленности в индустриально развитых странах. Естественно также, что всеобщий спрос на одноразовые бумажные изделия породил потребность в улучшенных типах изделий и способах их производства. Несмотря на огромный прогресс в изготовлении бумаги, исследовательские и конструкторские усилия по-прежнему направлены на усовершенствование как изделий, так и способов их изготовления.

Такие одноразовые изделия, как бумажные полотенца, салфетки для лица, гигиенические салфетки и тому подобные, изготавливаются из одного или нескольких полотен папиросной бумаги. Чтобы эти изделия удовлетворяли предназначенным целям и находили широкое применение, они и полотна папиросной бумаги, из которых эти изделия изготовлены, должны демонстрировать определенные физические характеристики. Среди наиболее важных характеристик - прочность, мягкость и поглощающая способность.

Прочность это способность бумажного полотна сохранять свою физическую целостность при использовании.

Мягкость это приятное осязательное ощущение, которое испытывают потребители, когда мнут бумагу в руках и когда используют ее в предназначенных целях.

Поглощающая способность это такое свойство бумаги, которое позволяет ей впитывать и удерживать жидкость, в особенности воду, водные растворы и суспензии. При оценке поглощающей способности важно не только абсолютное количество жидкости, которое будет удерживать данный объем бумаги, но и скорость, с которой бумага будет поглощать жидкость. Кроме того, когда из бумаги формируется такое изделие, как полотенце или салфетка, важная также способность бумаги впитывать жидкость и оставлять сухую вытертую поверхность.

Способы изготовления одноразовых бумажных изделий для использования в качестве салфеток, полотенец и гигиенических изделий, обычно включают приготовление водяной взвеси бумажных волокон и затем удаление из взвеси воды, одновременно при этом происходит перестройка волокон и формирование бумажного полотна. В процессе обезвоживания могут быть использованы различные виды оборудования. В настоящее время в большинстве производственных процессов применяются машины, известные как бумагоделательные машины с проволочными сетками Фурдринера, или машины, известные как бумагоделательные машины с двойными проволочными сетками (Фурдринера). В бумагоделательных машинах с проволочными сетками Фурдринера бумажная взвесь подается на верхнюю поверхность движущейся бесконечной ленты, которая служит исходной поверхностью для изготовления бумаги. В машинах с двойными сетками взвесь размещается между парой сходящихся проволочных сеток Фурдринера, на которых осуществляется первоначальное обезвоживание и перестройка волокон в процессе изготовления бумаги. После начального формирования бумажного полотна на проволочной сетке или сетках Фурдринера в машинах обоих типов бумажное полотно обычно переносится через процесс или процессы сушки на другом тканом материале в виде бесконечной ленты, который зачастую отличается от проволочной сетки или сеток Фурдринера. Этот другой тканый материал иногда называют сушильным материалом. Многочисленные устройства с проволочной сеткой (сетками) Фурдринера и с сушильным тканым материалом (материалами), а также виды процесса (процессов) сушки использовались более или менее успешно. Процесс (процессы) сушки может включать механическое уплотнение бумажного полотна, вакуумное обезвоживание, осушку продувкой через бумажное полотно горячего воздуха и другие способы сушки.

Как видно из вышеизложенного, бумагоделательные ленты или тканые материалы именуются по-разному, в зависимости от предполагаемого их использования. Проволочные сетки Фурдринера, также известные как ленты Фурдринера, формирующие проволочные сетки или формирующие тканые материалы - это те, что используют в начальной формирующей зоне бумагоделательной машины. Сушильные тканые материалы, как упомянуто выше, это те, на которых бумажное полотно переносится через операцию сушки в бумагоделательной машине. Возможны различные другие типы лент или тканых материалов. Большинство бумагоделательных лент, применявшихся ранее, обычно формировались из отрезка тканого материала, концы которого соединялись вместе швом, чтобы получить бесконечную ленту. Тканые материалы для изготовления бумаги обычно содержат ряд расположенных с промежутками продольных нитей основы и ряд расположенных с промежутком поперечных нитей утка, которые сплетены вместе в конкретный тканый узор. Предшествующие ленты содержали однослойные тканые материалы (из нитей основы и утка), многослойные материалы и материалы с несколькими переплетенными слоями нитей основы и утка. Первоначально нити тканых материалов для изготовления бумаги изготавливались из таких материалов, как бронза, нержавеющая сталь, медь или из их комбинаций. Зачастую сверху этих тканых материалов размещались и прикреплялись к ним различные другие материалы в попытке сделать процесс обезвоживания более эффективным. В области бумажного производства было обнаружено, что для изготовления нижележащих проволочных структур целиком или частично могут использоваться синтетические материалы, которые превосходят по качеству формирующие проволочные сетки, изготовленные из металлических нитей. Эти синтетические материалы включают нейлон, полиэфиры, акриловые волокна и сополимеры. Хотя использовалось множество различных процессов, тканых материалов и их структур, лишь некоторые из этих процессов, тканых материалов и их структур привели к коммерчески успешным бумажным изделиям.

Пример бумажных полотен, которые с успехом были приняты потребителями - это полотна, изготовленные в процессе, описанном в патенте США N 3301746. Другие широко используемые бумажные изделия изготавливаются с помощью процесса, описанного в патенте N 3994771. Несмотря на высокое качество изделий, получаемых в этих двух процессах, продолжается, как упоминалось выше, поиск с целью получения еще более улучшенных изделий.

Другое коммерчески значительное усовершенствование вышеописанных бумажных полотен было сделано с помощью процесса, изложенного в патенте США N 4529480. Это усовершенствование включало использование бумагоделательной ленты (названной "дефлекторным элементом"), которая содержала пористый тканый элемент, окруженный каркасом из отвердевшей фоточувствительной смолы. Каркас из смолы был снабжен рядом отдельных изолированных каналов, известных как "дефлекторные каналы". Процесс, в котором использовался этот дефлекторный элемент, включал среди многих других стадий соединение еще только сформированного "эмбрионного" полотна из бумажных волокон с верхней поверхностью дефлекторного элемента и приложение вакуума или перепада давления в жидкости к полотну с обратной (контактирующей с машиной) стороны дефлекторного элемента. Бумагоделательная лента, используемая в этом процессе, была названа "дефлекторным элементом", потому что при приложении вакуума или перепаде давления в жидкости волокна будут отклоняться и перестраиваться внутри дефлекторных каналов каркаса из отвердевшей смолы. Дефлекторный элемент был изготовлен согласно процессу, описанному в патенте США N 4514345.

В качестве наиболее близкого аналога выбрана заявка ЕР N 0135231, раскрывающая способ, который включает следующие стадии:

1) покрытие пористого тканого элемента фоточувствительной смолой;

2) регулирование толщины слоя фоточувствительной смолы до заданной величины;

3) облучение смолы светом с активирующей длиной волны через маску с прозрачными и непрозрачными областями;

4) удаление неотвердевшей смолы.

При использовании указанного выше процесса изготовления бумаги можно было в итоге создавать бумагу с определенными желательными, заранее заданными свойствами.

Хотя упомянутый усовершенствованный способ работал вполне хорошо, было обнаружено, что отвердевшая фоточувствительная полимерная смола, находящаяся на бумагоделательной ленте, быстро деградирует со временем, приводя к преждевременному выходу лент из строя. Основной механизм деградации для дефлекторных элементов (бумагоделательных лент) это окисление фоточувствительной смолы. Чтобы замедлить его, необходимо добавлять антиоксиданты, такие как высокомолекулярные фенолы с объемными заместителями, к жидкой фотополимерной смоле до окончательной ее полимеризации под действием света с активирующей длиной волны (т.е. ультрафиолетового света). Однако имеется верхний предел количества этих химических соединений, которое может быть введено в жидкую смолу, по трем причинам: а) эти соединения отрицательно действуют на фотоскорость (скорость полимеризации) смолы, б) эти соединения имеют предел растворимости в смоле, и в) структура смолы ослабляется при замещении полимера. Кроме того, во время работы бумагоделательной машины эти химические соединения расходуются и/или удаляются по мере того, как они защищают от окисления. Когда содержание антиоксиданта понижается или он совсем исчезает, смола становится уязвимой для деградации и лента вскоре разрушается. Таким образом, имеется необходимость в способе возмещения этих химических соединений, присутствующих в затвердевшей смоле, чтобы предохранить ленту от преждевременного разрушения в процессе изготовления бумаги.

Настоящее изобретение относится к способу, повышающему срок службы ленты, за счет доставки к лентам, содержащим твердую полимерную смолу, химических соединений путем нанесения на ленты вызывающего набухание смолы растворителя с растворенными в нем химическими соединениями. В частности, при набухании смолы под действием растворителя, содержащего растворенные антиоксиданты, повышается содержание в ленте антиоксидантов, что защищает ленту от окисления и увеличивает ее срок службы. Этот способ преодолевает существующие ограничения на количество антиоксидантов, которое может быть добавлено к жидкой смоле до полимеризации. Этим также предлагается способ доставки к затвердевшим полимерным смолам нужных количеств химических добавок других типов, которые обычно было бы невозможно добавить из-за их низкой прямой растворимости в полимере и/или несовместимости с процессом полимеризации.

Кроме того, способ доставки растворителем делает возможным добавление химических соединений (например, антиоксидантов) на конкретные участки бумагоделательной ленты, где эти соединения наиболее необходимы. В частности, было найдено, что окислительная деградация смолы обычно протекает с большей скоростью у трущегося края поперечного шва по сравнению со всей остальной поверхностью ленты. Используя растворитель, чтобы добавить дополнительное количество антиоксиданта именно в уязвимую часть ленты, можно увеличить срок ее службы.

Задача, на решение которой направлено изобретение предложить способ, увеличивающий срок службы бумагоделательных лент, содержащих твердую фоточувствительную полимерную смолу, за счет нанесения эффективного количества химического соединения, растворенного в вызывающем набухание смолы растворителе, на всю бумагоделательную ленту или любую ее часть.

Другая задача данного изобретения состоит в том, чтобы предложить способ нанесения эффективных количеств антиоксидантов на контактирующую с бумагой поверхность таких бумагоделательных лент, содержащих смолы, или на любую уязвимую часть этой поверхности и тем самым защитить смолу от окисления.

Эти и другие задачи достигаются при использовании настоящего изобретения, как это будет видно из следующего описания.

Предмет изобретения это способ, увеличивающий срок службы бумагоделательных лент, содержащих твердые фоточувствительные полимерные смолы, и усовершенствованный способ изготовления бумаги с использованием бумагоделательных лент такого типа. В целом увеличение срока службы лент достигается за счет нанесения раствора, содержащего вызывающий набухание смолы растворитель и эффективное количество химического соединения (соединений), растворенного в этом растворителе, на всю бумагоделательную ленту или ее часть и создания условий для испарения растворителя. Химические соединения это предпочтительно антиоксиданты, которые могут ингибировать или замедлять окисление полимерных смол и появляющиеся в результате этого явления деградации.

Предпочтительная форма бумагоделательной ленты содержит два главных компонента:

1) твердый каркас из полимерной смолы, который приобрел твердость в результате облучения фоточувствительной полимерной смолы светом с активирующей длиной волны и который имеет первую поверхность, контактирующую с подлежащими обезвоживанию волокнистыми полотнами, и вторую, противоположную первой поверхность, контактирующую с оборудованием для обезвоживания, применяемым при этой операции;

2) армирующую структуру с пустотами в ней для усиления каркаса из смолы, которая может представлять собой пористый тканый элемент и расположена между первой поверхностью каркаса и, по крайней мере, частью второй поверхности каркаса. Предпочтительно, чтобы каркас из смолы имел ряд каналов для пропускания воды через каркас с первой его поверхности к второй поверхности.

Подходящие фоточувствительные смолы могут быть легко выбраны из многих коммерчески доступных. Примеры фоточувствительных полимерных смол включают: уретанакрилаты (например, метакрилуретан), стирен-бутадиеновые сополимеры, акриловые эфиры, эпоксиакрилаты, акриловые ароматические уретаны и акриловые полибутадиены. Особенно предпочтительны жидкие фоточувствительные смолы из серии метакрилуретановых смол, которые известны под названием Мериграф.

В предпочтительном варианте реализации данного изобретения антиоксиданты растворяются в вызывающем набухание смолы растворителе и наносятся на бумагоделательную ленту. По мере того, как этот растворитель впитывается в бумагоделательную ленту, в смолу переносят антиоксиданты. Растворитель испаряется, оставляя антиоксиданты в смоле, и бумагоделательная лента, теперь содержащая эффективное количество химических соединений, защищена от окисления и будет иметь более длительный срок службы. Предпочтительными являются первичные антиоксиданты, такие как фенолы с объемными заместителями, которые могут захватывать свободные радикалы и обрывать цепные реакции окисления. Более подробно описание типов антиоксидантов, пригодных для использования согласно данному изобретению, приведено ниже.

Подходящие вызывающие набухание смолы растворители могут быть выбраны из многих коммерчески доступных. Предпочтительный растворитель для использования по данному изобретению это изопропиловый спирт, хотя могут быть использованы такие растворители, как толуол, метилэтилкетон, метанол, ацетон, метиленхлорид, полиэтиленгликоль монолаурат и даже вода, и в зависимости от конкретной смолы и химического соединения.

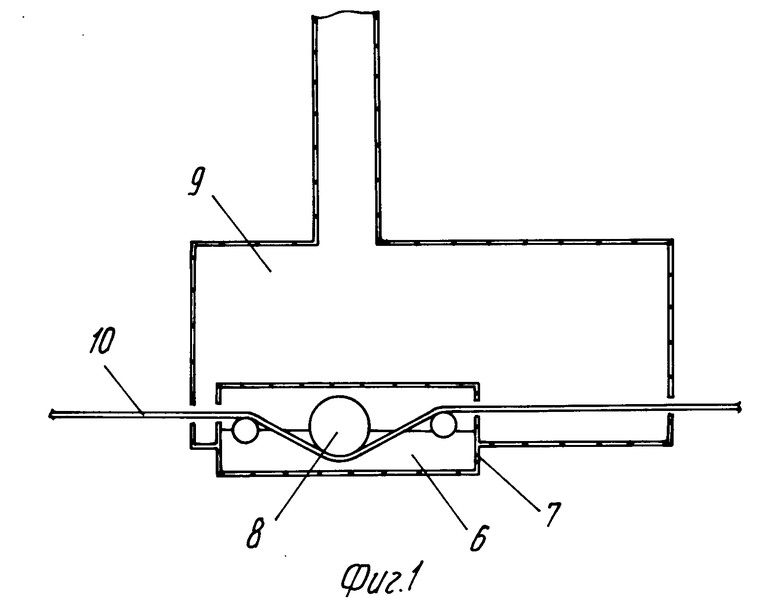

На фиг. 1 схематически представлен один из вариантов способа по данному изобретению доставки растворителем химических соединений на бумагоделательную ленту.

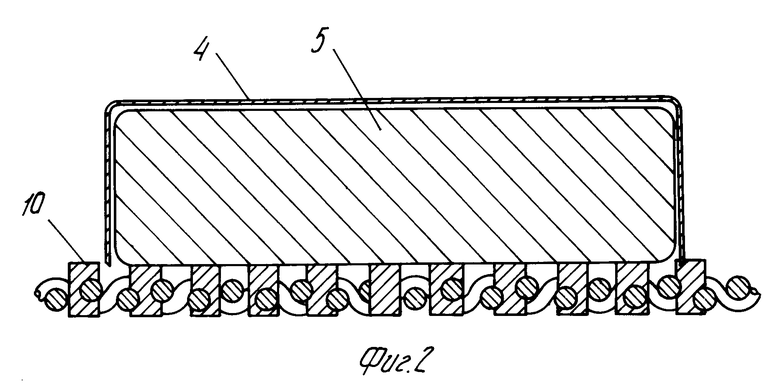

На фиг. 2 в схематическом виде иллюстрирован другой вариант способа по данному изобретению доставки растворителем химических соединений на бумагоделательную ленту.

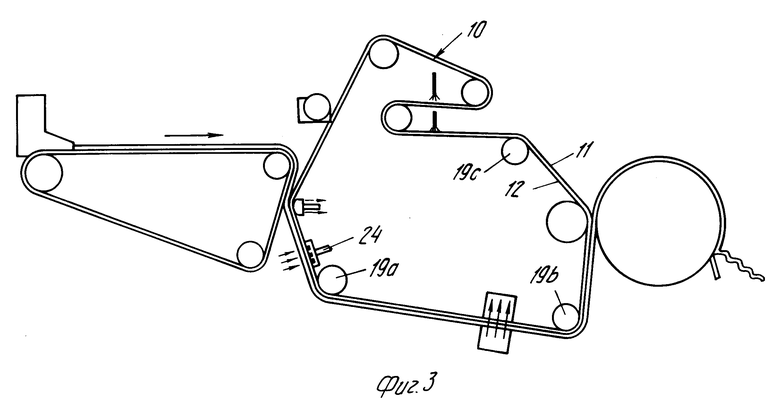

На фиг. 3 в упрощенном схематическом виде представлен один из вариантов бумагоделательной машины непрерывного действия, подходящей для реализации изобретения.

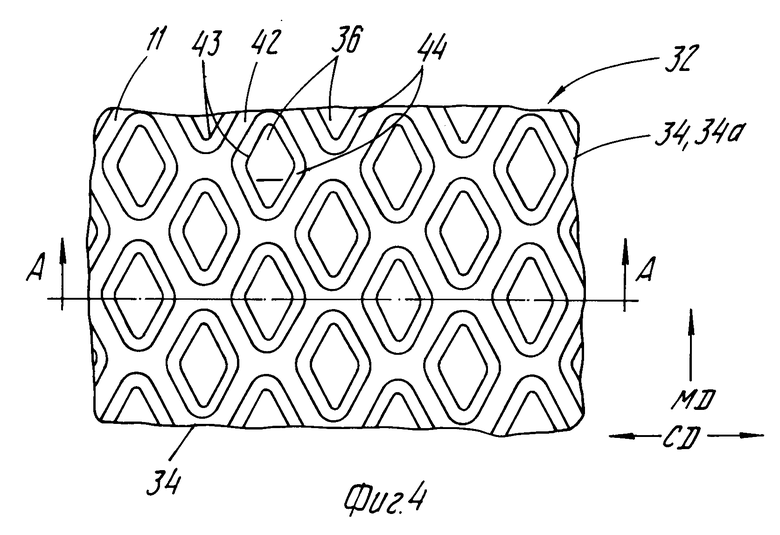

На фиг. 4 дан вид сверху участка бумагоделательной ленты, показанного без армирующей структуры.

На фиг. 5 дан разрез участка бумагоделательной ленты, показанного на фиг. 4, по линии А-А.

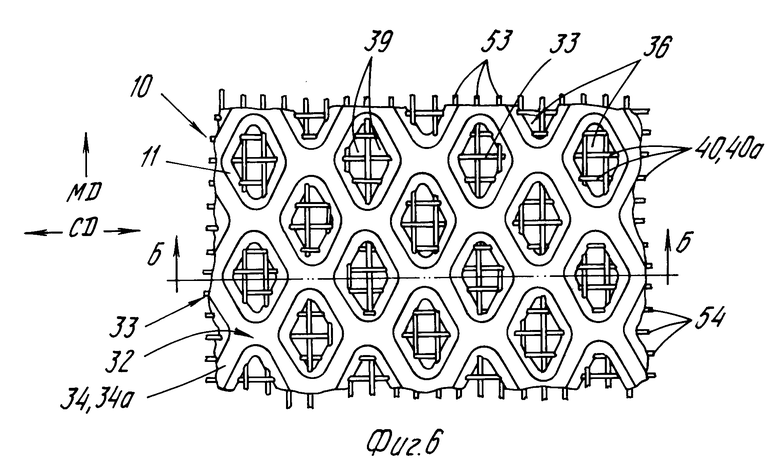

На фиг. 6 дан вид сверху полностью собранной бумагоделательной ленты по одному из вариантов осуществления.

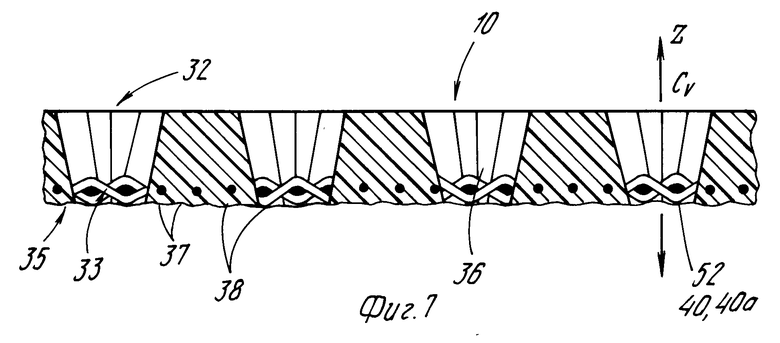

На фиг. 7 дан разрез бумагоделательной ленты, показанной на фиг. 6 по линии Б-Б, в этом варианте осуществления лента имеет поверхность обратной стороны с текстурой положительного характера.

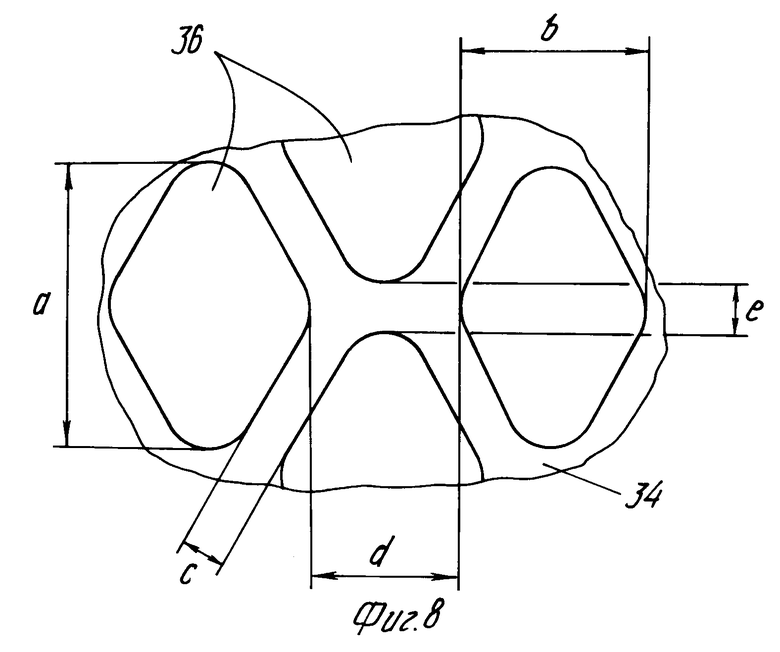

На фиг. 8 дан в увеличенном схематическом виде показана одна из предпочтительных геометрий отверстия каналов.

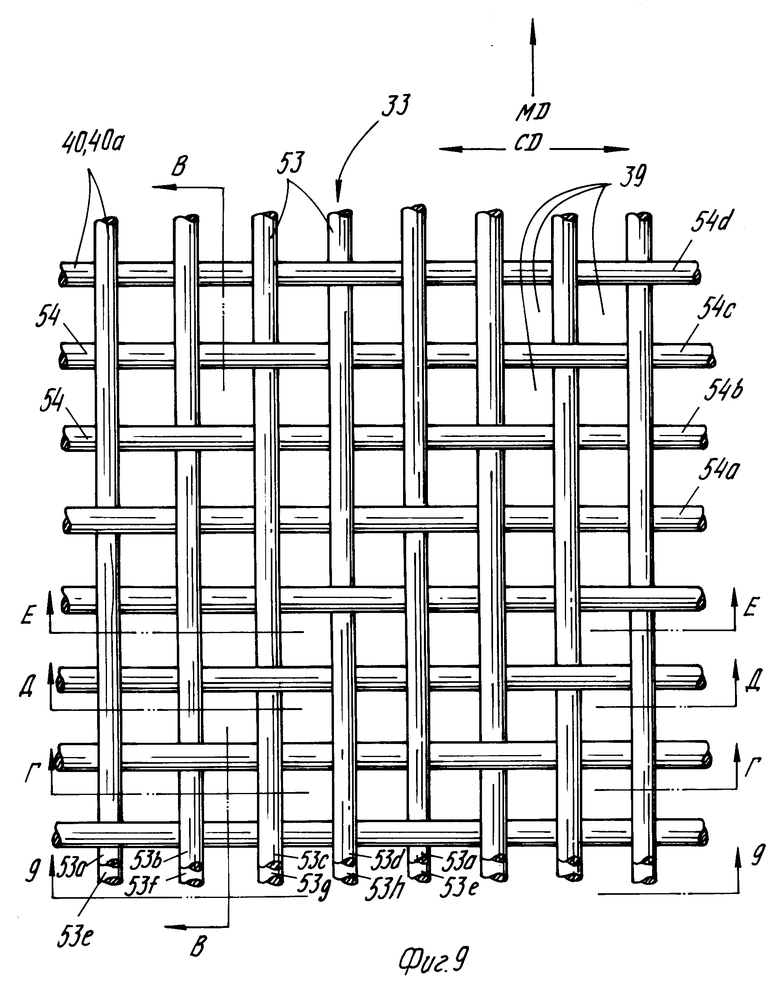

На фиг. 9 дан вид сверху, иллюстрирующий одну из предпочтительных многослойных тканых армирующих структур, которая может быть использована в бумагоделательной ленте.

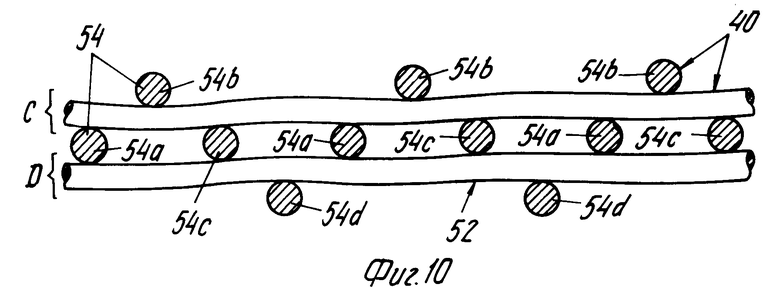

На фиг. 10 дан увеличенный разрез по линии В-В на фиг. 9.

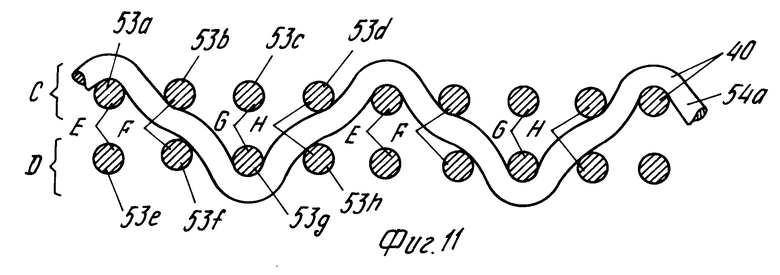

На фиг. 11 дан концевой разрез тканой армирующей структуры, показанной на фиг. 9.

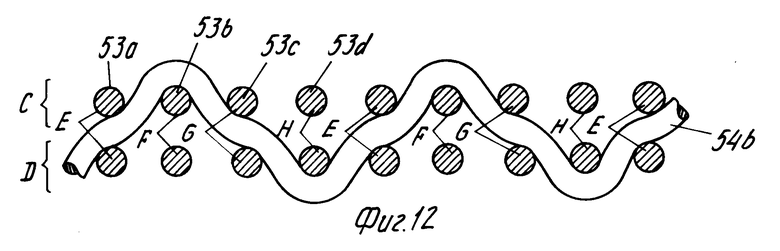

На фиг. 12 дан разрез по линии Г-Г на фиг. 9.

На фиг. 13 дан разрез по линии Д-Д на фиг. 9.

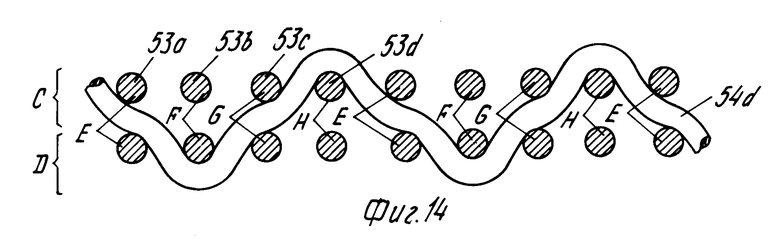

На фиг. 14 дан разрез по линии Е-Е на фиг. 9.

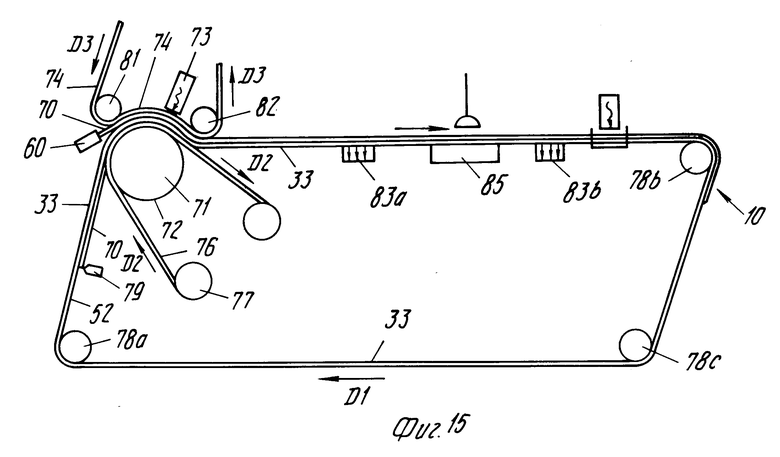

На фиг. 15 в схематическом виде показано основное оборудование для изготовления бумагоделательной ленты, используемой согласно данному изобретению.

В изобретении используется вызывающий набухание смолы растворитель для доставки эффективного количества химических соединений на бумагоделательную ленту, содержащую затвердевшие фоточувствительные полимерные смолы. Этот способ доставки растворителем позволяет подавать к таким покрытым смолой бумагоделательным лентам нужные количества химических веществ, которые обычно было бы невозможно добавить из-за их низкой прямой растворимости в полимерной смоле и/или несовместимости с процессом полимеризации (т.е. отрицательного влияния на фотоскорость смолы).

Хотя способ доставки растворителем может использоваться, чтобы подавать химические соединения на всю бумагоделательную ленту, предпочтительным будет его использование для доставки химических соединений к определенным участкам ленты, где эти соединения больше всего нужны (участки ленты, наиболее подверженные деградации смолы, подробно будут рассматриваться ниже). Таким образом, способ доставки растворителем согласно данному изобретению делает возможной эффективную подачу дорогостоящих веществ к бумагоделательной ленте за счет их нанесения с помощью вызывающего набухание смолы растворителя только там, где это необходимо.

Термин "вызывающий набухание смолы растворитель" здесь относится к растворителю, способному диффундировать в затвердевшую полимерную смолу и образовывать набухший гель (т.е. растворитель буквально раздувает полимерную смолу). Не связываясь с теорией, можно считать, что диффузия растворителя в полимер вызывается теми же силами, которые заставляют одно вещество смешиваться с другим. С точки зрения термодинамики самопроизвольное смешивание растворителя с полимером происходит, когда свободная энергия смешивания ΔG отрицательна. Общее термодинамическое соотношение для свободной энергии смешивания может быть записано в следующем виде: ΔG = ΔH - TΔS где ΔH теплота смешивания, Т температура и ΔS энтропия смешивания. Поскольку энтропия смешивания ΔS положительна, свободная энергия смешивания главным образом определяется величиной ΔH т.е. теплотой смешивания. Теплота смешивания может быть аппроксимирована уравнением Хильдебранда: ΔH = V1V2 (δ1δ2)2, где V1 - объемная доля растворителя, V2 объемная доля полимера,  - параметры растворимости для растворителя и полимера. Растворитель или разбухание полимерной смолы под действием растворителя может ожидаться, когда параметры растворимости δ1 и δ2 близки.

- параметры растворимости для растворителя и полимера. Растворитель или разбухание полимерной смолы под действием растворителя может ожидаться, когда параметры растворимости δ1 и δ2 близки.

Параметры растворимости фотополимерных смол, подходящих для использования по данному изобретению, могут составлять примерно 5 15 (Cal/cм3)1/2. Растворители с параметрами растворимости в этом интервале будут эффективно растворять незатвердевшую полимерную смолу и вызывать набухание затвердевшей. Параметр растворимости предпочтительной фотополимерной смолы (т.е. метакрилатуретана) равен около 9 (Cal/см3)1/2. Изопропиловый спирт имеет параметр растворимости 11,2 (Cal/см3)1/2 и поэтому он будет вызывать набухание фотополимерной смолы. Можно ожидать, что толуол с параметром растворимости, равным 8.9 (Cal/см3)1/2 будет вызывать набухание смолы даже сильнее, чем изопропиловый спирт.

Параметры растворимости определялись для множества различных типов растворителей и полимеров.

Если полимер сшит поперечными связями, то солюбилизирующие факторы растворителя не будут способны растворить полимер в истинный раствор. Вместо этого полимер в конце концов придет в разбухшее равновесное состояние при данном содержании растворителя с растянутой, но по-прежнему целой сеткой полимерных связей. Подходящий для целей данного изобретения растворитель это растворитель, способный вызвать набухание полимерной смолы где-то от 1 до 50 мас. более предпочтительно примерно от 15 до 25%

Пригодность растворителя определяется прежде всего сочетанием двух факторов: первое, степенью, до которой растворитель будет вызывать набухание полимера, и второе, растворимостью конкретных химических соединений в этом растворителе. Важно, что эти два фактора определяют, как много вещества может быть доставлено к полимеру. Например, если полимер разбухает на 10 мас. после впитывания растворителя и при этом растворитель содержит 10 мас. растворенного химического соединения, то значит в полимер можно ввести 1% химического соединения (10 х 10)%

Подходящие, вызывающие набухание смолы растворители могут быть выбраны из многих коммерчески доступных. Предпочтительный растворитель для использования по данному изобретению это изопропиловый спирт, хотя могут быть использованы такие растворители, как толуол, метилэтилкетон, метанол, ацетон, метиленхлорид, полиэтиленгликоль монолаурат и даже вода, в зависимости от конкретной смолы и химического соединения. Во многих случаях процесс доставки растворителем позволяет добавлять большие количества химических веществ (например, антиоксидантов), чем те, которые можно было бы добавить непосредственно в жидкую смолу, из-за ограниченной растворимости сложных веществ в жидкой смоле и/или из-за их несовместимости с процессом полимеризации.

Термин "эффективное количество химического соединения" относится здесь к такому количеству химического соединения, которое будет замедлять скорость деградации фоточувствиетльной полимерной смолы. То есть, эффективное количество химического соединения это количество конкретного соединения, которое будет способно увеличить срок службы покрытой полимерной смолой бумагоделательной ленты по сравнению с бумагоделательной лентой, не содержащей этого соединения. Конечно, эффективное количество химического соединения будет в большой степени зависеть от конкретного используемого соединения и от условий процесса, которые испытывает бумагоделательная лента.

Термин "химическое соединение" здесь относится к любому веществу, которое при нанесении на покрытую полимерной смолой бумагоделательную ленту будет увеличивать срок службы ленты. Примеры типов химических соединений, подходящих для использования процесса по данному изобретению, включают антиоксиданты (которые подробно будут обсуждаться ниже), восстановители, хелатообразующие соединения, консерванты, стабилизаторы ультрафиолетового света и пластификаторы. Восстановители это химические соединения, которые будут окисляться более легко, чем уязвимые связи в полимерной смоле (например, эфирные связи). Они включают, например, сульфит-ионы, меркаптаны и хлорид олова. Хелатообразующие соединения это химические соединения, такие как ЕДТА, которые образуют комплексы с катализаторами окисления (например, с переходными металлами). Консерванты это химические соединения, которые предотвращают или замедляют рост микроорганизмов, которые могут разрушить полимерную смолу. Например, они включают фунгициды и антимикробные препараты. Стабилизаторы ультрафиолетового света это химические соединения, такие как 2-гидроксифенилбензотриазол, которые защищают покрытые полимерной смолой ленты от фотодеградации. Пластификаторы это химические соединения, которые улучшают гибкость бумагоделательных лент. Они включают, например, глицерин, ди-2-этил-гексилфталат и дибензоат дипропиленгликоля. Список химических соединений приведен выше только в качестве примера и не предназначен быть всеобъемлющим. Другие типы химических соединений, которые известны специалистам в области полимеров или бумажного производства и которые могут повысить срок службы покрытых полимерной смолой бумагоделательных лент, также попадают в область действия данного изобретения.

В предпочтительном варианте осуществления данного изобретения химические соединения выбираются из подходящих антиоксидантов. Термин "антиоксиданты" здесь относится к органическим соединениям, которые могут вводиться в низких концентрациях, чтобы ингибировать или замедлять окисление каркаса из отвердевшей смолы на бумагоделательной ленте и связанные с этим явления деградации. Деградация это последовательный процесс, включающий фазу инициирования, распространения и окончания. Инициирует полимерное окисление образование свободных радикалов. Факторы, способствующие генерации свободных радикалов, включают присутствие реакционно-способных пероксидов или кетонов во время полимеризации, а также химические/целлюлозные мусорные частицы, которые нарастают на поверхности ленты во время изготовления бумаги. Эти факторы в сочетании с термическими и механическими напряжениями, которые испытывает лента во время работы, в конце концов приводят к разрушению ленты вследствие окисления. Чтобы защитить от окисления, концентрация антиоксидантов в каркасе из отвердевшей смолы должна поддерживаться примерно от 0,001 до 5,0 мас. (относительно веса каркаса из смолы), а более предпочтительно примерно от 0,05 до 1,5% Конечно, оптимальная концентрация будет зависеть от конкретного используемого антиоксиданта и от условий процесса, в которых работает лента.

Существует два типа антиоксидантов, а именно первичные и вторичные антиоксиданты. Первичные антиоксиданты, такие как фенолы с объемными заместителями и вторичные амины, перехватывают свободные радикалы и обрывают цепные реакции окисления. Окисление полимерных смол часто включает образование промежуточных гидропероксидов. Когда метанстабильный гидропероксид разлагается, это может вызвать разрыв полимерного остова и привести к еще большему количеству свободных радикалов. Вторичные антиоксиданты, такие как фосфаты, фосфиты, соединения, содержащие серу (как тиоэфиры) и вторичные сульфиды, без вредных последствий расщепляют промежуточные гидропероксиды до стабильных продуктов (например, до спиртов). Это предохраняет пероксиды от разложения до свободных радикалов и окисления полимерной смолы. Сочетание двух типов антиоксидантов может дать синергетический эффект.

Предпочтительные типы антиоксидантов для данного изобретения это первичные антиоксиданты преимущественно фенолы с объемными заместителями. Фенолы с объемными заместителями перехватывают свободные радикалы посредством переноса подвижного атома водорода с гидроксильной группы. Антиоксиданты этого типа доступны в широком спектре молекулярных масс и цен. Высокомолекулярные фенолы с объемными заместителями обычно обеспечивают более долговременную стабилизацию, но стоят дороже. Наоборот, низкомолекулярные фенолы с объемными заместителями дают менее долговременную стабилизацию из-за большей летучести.

При реализации данного изобретения могут использоваться смеси фенольных антиоксидантов.

Другой тип первичных антиоксидантов, которые могут быть использованы при реализации данного изобретения, это вторичные амины. Вторичные амины перехватывают радикалы посредством переноса атома водорода с NH группы и превосходят фенолы по высокотемпературной стабилизации. Однако амины имеют свойство окрашивать и изменять цвет бумаги и могут использоваться только тогда, когда допустим более темный цвет бумаги или когда он маскируется другой краской. Для защиты бумагоделательной ленты от окисления могут использоваться смеси вторичных аминов и фенолов с объемными заместителями.

Вторичные антиоксиданты пероксиды до стабильных побочных продуктов (например, до спиртов). Они считаются экономически выгодными, поскольку могут частично замещать более дорогой первичный антиоксидант(ы) и давать тот же эффект. Однако недостатком является их склонность к гидролизу. Предпочтительные типы вторичных антиоксидантов для использования по данному изобретению это фосфиты, тиоэфиры и их смеси.

Особенно предпочтительны для использования по данному изобретению сочетания первичных и вторичных антиоксидантов. Наиболее предпочтительны сочетания фенолов с объемными заместителями и тиоэфиров.

Способ доставки растворителей по данному изобретению осуществляется сперва растворением эффективного количества нужного химического вещества в вызывающем набухание смолы растворителе (например, в изопропиловом спирте) и затем нанесением конечного раствора на всю бумагоделательную ленту, содержащую твердую фоточувствительную полимерную смолу, или только на ее часть. Характеристики бумагоделательной ленты будут более подробно описаны далее. Здесь, однако, следует заметить, что бумагоделательная лента содержит предпочтительно два основных элемента: каркас из твердой полимерной смолы и армирующую структуру.

На фиг. 1 схематически представлен один из вариантов способа доставки растворителем по данному изобретению. Бумагоделательная лента 10 опущена с помощью погружного ролика 8 в бак растворителя 7. Бак растворителя 7 заполнен химическим раствором 6, содержащим эффективное количество химического соединения (например, антиоксиданта), растворенного в вызывающем набухание смолы растворителе (например, в изопропиловом спирте). По мере того, как этот растворитель впитывается в бумагоделательную ленту 10, он переносит с собой химические соединения в каркас ленты из полимерной смолы. Погруженный каркас из смолы бумагоделательной ленты приходит в равновесие с вызывающим набуханием смолы растворителем. После достижения равновесия между каркасом из смолы бумагоделательной ленты и растворителем бумагоделательная лента 10 движется далее и та ее часть, которая впитала упомянутый раствор, высушивается под вытяжным колпаком 9. Вызывающий набухание смолы растворитель улетучивается и часть бумагоделательной ленты 10, погруженная ранее в бак растворителя 7, теперь содержит эффективное количество растворенных химических соединений (например, антиоксидантов).

Другой вариант осуществления способа по данному изобретению доставки растворителем химических соединений к бумагоделательной ленте, содержащей твердую фоточувствительную смолу, представлен на фиг. 2. На этом рисунке показан процесс добавления эффективного количества химических соединений на уязвимую часть бумагоделательной ленты 10 без снятия ленты с бумагоделательной машины. Когда бумагоделательная машина выключена, губка 5, впитавшая раствор, содержащий эффективное количество химических соединений (например, антиоксидантов), растворенных в вызывающем набухание смолы растворителе, располагается так, что касается бумагоделательной ленты 10 в течение нескольких часов или до тех пор, пока растворитель не придет в равновесие с каркасом из смолы. Вокруг поверхностей губки 5, не соприкасаясь с бумагоделательной лентой 10, помещается перегородка 4, чтобы предотвратить преждевременное испарение вызывающего набухание смолы растворителя (т.е. до установления равновесия). По мере того, как этот растворитель впитывается в ленту 10, он переносит с собой химические соединения (например, антиоксиданты) в смолу. Губка убирается и растворитель испаряется. С положением и/или увеличенным содержанием химического соединения (например, антиоксиданта) в своей уязвимой части бумагоделательная лента будет продолжать работать сотни дополнительных часов, имея эту часть, которая была обработана, защищенную от дальнейшей деградации. Надо понимать, что фиг. 1 и 2 просто схематические иллюстрации подходящих способов доставки растворителем веществ к бумагоделательной ленте. Можно также использовать любой другой способ, очевидный специалистам в области изготовления бумаги. Предпочтительно, чтобы выбранный способ нанесения обеспечивал равномерное распределение вызывающего набухание смолы растворителя на бумагоделательной ленте и, кроме того, давал достаточно времени для установления равновесия между растворителем и полимерной смолой на бумагоделательной ленте.

Способ согласно данному изобретению позволяет добавлять эффективные количества химических соединений на определенные области бумагоделательной ленты, где эти соединения особенно нужны. Бумагоделательные ленты обычно разрушаются в предсказуемых местах. В частности, особенно уязвимы поперечный шов и область пересечения поперечного шва и шва в направлении машины. Общий срок службы бумагоделательной ленты может быть продлен за счет добавления эффективных количеств химических соединений в эти конкретные области бумагоделательной ленты. Так, на фиг. 1 бумагоделательная лента может передвигаться до момента, когда в бак с вызывающим набухание смолы растворителем погрузится поперечный шов ленты. Этот шов погружается на время, достаточное для того, чтобы растворитель вызвал набухание смолы и чтобы растворенные химические соединения были перенесены в набухшую смолу. Далее растворитель испаряется, оставляя ленту, уязвимая часть которой (т.е. поперечный шов) содержит эффективное количество химических соединений. Аналогично, на фиг. 2 губка, содержащая растворитель и растворенные химические соединения, может быть доставлена к любому участку бумагоделательной ленты, который показывает знаки повреждения (например, преждевременного окисления). Когда машина выключена, губка, содержащая эффективное количество химических соединений, растворенных в подходящем растворителе, располагается в соприкосновении с лентой до тех пор, пока эффективное количество химических соединений не будет передано в смолу вместе с вызывающим ее набухание растворителем. После увеличения и/или пополнения содержания этих соединений в поврежденной части ленты растворитель испаряется. Теперь бумагоделательная лента будет способна работать многие сотни дополнительных часов без дальнейшего разрушения этой химически обработанной части.

В варианте осуществления, показанном на фиг. 2, бумагоделательная лента имеет форму бесконечной бумагоделательной ленты 10. Хотя в предпочтительном варианте осуществления данного изобретения используется бесконечная бумагоделательная лента 10, изобретение может быть применено для многочисленных других форм, включающих, например, неподвижные пластины для изготовления листов бумаги вручную или вращающиеся барабаны, использующиеся в непрерывных процессах другого типа. Независимо от физической формы, которую принимают бумагоделательная лента 10, в общем она имеет определенные физические характеристики.

Бумагоделательная лента 10 в общем имеет две противоположные поверхности, которые далее будут именоваться как контактирующая с бумагой поверхность 11 и контактирующая с машиной поверхность 12. Контактирующая с бумагой поверхность 11 также именуется здесь и во включенных в описание ссылках как "верхняя поверхность", "рабочая поверхность", "поверхность, контактирующая с эмбринным полотном", "бумажная сторона" или "передняя сторона", поскольку эта поверхность бумагоделательной ленты 10, контактирующая с бумажным полотном, которое должно быть обезвожено и перестроено. Противоположная поверхность (т. е. контактирующая с машиной поверхность 12), также именуется здесь и во включенных в описание ссылках как "нижняя поверхность", "контактирующая с машиной сторона" или просто "обратная сторона" бумагоделательной ленты 10, поскольку это поверхность, которая движется над и в контакте с механизмами, такими как возвратные ролики 19а, 19в, 19с и вакуумная камера 24, применяемыми при изготовлении бумаги. Нужно понимать, что, хотя контактирующая с бумагой поверхность бумагоделательной ленты иногда именуется как верхняя поверхность, контактирующая с бумагой поверхность будет направлена вниз на обратном пути в бумагоделательной машине, так как имеет конфигурацию бесконечной ленты. Аналогично, хотя контактирующая с машиной поверхность бумагоделательной ленты иногда именуется как нижняя поверхность, она будет направлена вверх на обратном пути в бумагоделательной машине.

Бумагоделательная лента 10 в целом содержит два основных элемента: каркас 32 из твердой полимерной смолы и армирующую структуру 33, оба из которых первый раз показаны на фиг. 6. Каркас 32 из смолы имеет первую поверхность 34 для контакта с волокнистыми полотнами, которые нужно обезводить, и вторую противоположную первой поверхность 35 (фиг. 7) для контакта с обезвоживающим оборудованием, которое используется в этой операции (такое, как вакуумная камера 24 и возвратные ролики 19а, 19в, 19с, фиг. 3), и каналы 36, проходящие между первой и второй поверхностями, для удаления к второй поверхности 35 воды из волокнистых полотен, расположенных на первой поверхности 34, и для того, чтобы устроить участки, где волокнистое полотно могло бы прогибаться и перестраиваться. Армирующая структура 33 расположена между первой поверхностью 34 каркаса 32 и по крайней мере частью второй поверхности 35 каркаса 32 бумагоделательной ленты 10.

В предпочтительном варианте армирующая структура 33 имеет пустоты 39. Части армирующей структуры 33 без пустот 39 (т.е. твердые части) именуются здесь как армирующий структурный компонент 40 или просто как армирующий компонент. Армирующая структура имеет открытую область, определяемую как проекция контуров пустот на плоскость поверхности, и область армирующего компонента, определяемую проекцией армирующего компонента.

Кроме того, в предпочтительном варианте вторая поверхность 35 каркаса 32 бумагоделательной ленты 10 имеет проходы 37, которые придают нерегулярности текстуре поверхности, обозначенные в целом указателем 38, которые отличаются от каналов 36. Проходы приводят к неровной поверхности, что позволяет пониженному давлению от оборудования для обезвоживания распространяться, по крайней мере, частично поперек контактирующей с машиной стороны 12 бумагоделательной ленты 10. Нерегулярности 38 текстуры поверхности обеспечивают шероховатую поверхность для контакта с механизмами, используемыми при изготовлении бумаги.

Первая поверхность 34 каркаса 32 и контактирующая с бумагой поверхность 11 бумагоделательной ленты 10 являются, по существу, одним и тем же элементом. Обычно это будет так в большинстве вариантов осуществления данного изобретения, поскольку армирующая структура 33 расположена между первой поверхностью 34 каркаса 32 и, по крайней мере, частью второй поверхности 35 каркаса 32 (то есть, первая поверхность каркаса 32 обычно покрывает одну сторону армирующей структуры 33). Однако вторая поверхность 35 каркаса 32 бумагоделательной ленты 10 и контактирующая с машиной поверхность 12 бумагоделательной ленты 10 необязательно представляют собой один и тот же элемент. Как указано выше, армирующая структура 33 расположена между первой поверхностью 34 каркаса 32 и, по крайней мере, частью второй поверхности 35 каркаса 32. Таким образом, вторая поверхность 35 может либо полностью покрывать армирующую структуру 33, либо только часть этой поверхности будет покрывать армирующую структуру 33. В первом случае вторая поверхность 35 каркаса 32 будет контактирующей с машиной поверхностью 12 бумагоделательной ленты 10. Во втором случае контактирующая с машиной поверхность 12 бумагоделательной ленты 10 будет частично представлять собой вторую поверхность 35 каркаса 32, а частично выступающие наружу участки армирующей структуры 33.

В последующем описании сначала будут рассмотрены характеристики каркаса 32 бумагоделательной ленты 10 и каналов 36, проходящих через каркас 32, и затем характеристики армирующей структуры 33 и ее различных модификаций. Общие характеристики каркаса, в особенности первой его поверхности 34, лучше всего видны на фиг. 3. На фиг. 4 заметно, что в бумагоделании направления обычно указываются относительно направления машины (МД) и направления поперек машины (СД). Направление машины это направление, параллельное движению бумажного полотна через оборудование. Направление поперек машины перпендикулярно направлению машины. Эти направления указаны стрелками на фиг. 4 и на нескольких других фигурах.

На фиг. 4 дан вид сверху первой поверхности 34 каркаса 32 из смолы, показанного без армирующей структуры 33, чтобы облегчить рассмотрение характеристики каркаса из смолы 32. Хотя можно создать бумагоделательную ленту без такой армирующей структуры, наиболее практичная бумагоделательная лента для использования в процессе по данному изобретению содержит для устойчивости армирующую структуру того или иного типа. Как более подробно будет обсуждаться далее, предпочтительный материал для формирования каркаса из смолы 32 это жидкая фоточувствительная смола, которая может быть сделана твердой облучением светом с активирующей длиной волны (например, ультрафиолетовым светом). Регулируя время облучения, можно управлять свойствами получаемого каркаса из твердой полимерной смолы.

Та часть каркаса 32, которая облучалась сверху бумагоделательной ленты 10 и которая представляет собой твердую часть первой поверхности 34 каркаса 32, внешним видом напоминает сетку и будет именоваться как "верхняя сетчатая поверхность". А та часть каркаса, которая облучалась с обратной стороны бумагоделательной ленты 10, будет именоваться как "обратная сетчатая поверхность". На фиг. 4 и 6 видно, что верхняя сетчатая поверхность 34а в макромасштабе плоская, узорчатая и непрерывная. Под "плоской в макромасштабе" подразумевается то, что когда части контактирующей с бумагой стороны бумагоделательной ленты 10 придана плоская конфигурация, сетчатая поверхность находится, по существу, в одной плоскости. Говорится "по существу" плоская, чтобы отразить тот факт, что допустимы, но не желательны отклонения от абсолютной плоскости до тех пор, пока отклонения не становятся достаточно значительными, чтобы неблагоприятно влиять на внешний вид продукта, сформированного на бумагоделательной ленте. Говорится, что сетчатая поверхность "непрерывна" потому, что линии сетчатой поверхности должны формировать, по крайней мере, один по существу неразрывный узор в виде сетки. Говорится, что узор должен быть "по существу" непрерывным, чтобы отразить тот факт, что допустимы, но не желательны разрывы в узоре до тех пор, пока они не становятся достаточно значительными, чтобы неблагоприятно влиять на внешний вид продукта, изготовленного на бумагоделательной ленте.

На фиг. 4 видно, что контактирующая с бумагой поверхность 11 бумагоделательной ленты 10 содержит ряд каналов 36, которые проходят через каркас 32 ко второй поверхности 35 (фиг. 5). Каждый канал имеет определенные особенности, которые включают участок протока или скважину, что в целом обозначено указателем 41; устье или отверстие -такое как первое отверстие 42 на первой поверхности 34 каркаса 32; устье или отверстие 43 на второй поверхности 35 каркаса 32; и стенки канала, в целом обозначенные указателем 44, которые определяют размеры проходов во внутренней части каркаса (т.е. части между первой поверхностью 34 и второй поверхностью 35).

Хотя отверстия каналов 36 могут быть случайной формы и распределены хаотично, предпочтительно, чтобы они были одинаковой формы и распределены регулярным, заданным образом. Практически формы включают круги, овалы и многоугольники с шестью или с меньшим количеством сторон. Не требуется, чтобы отверстия каналов были правильными многоугольниками или чтобы их стороны были прямыми, могут использоваться отверстия с криволинейными сторонами, такие как трехлепестковые фигуры. Однако хотя имеется бесконечное разнообразие возможных геометрий для сетчатой поверхности и отверстий каналов, можно сформулировать некоторые общие линии для выбора конкретной геометрии. Не связываясь с теорией, можно полагать, что каналы, имеющие правильную форму и регулярно расположенные, важны для контроля над физическими свойствами конечного бумажного полотна. Чем более хаотично расположение и чем более сложна форма каналов, тем сильнее их влияние на внешние характеристики полотна. При максимально возможном упорядоченном расположении каналов можно изготавливать изотропные бумажные полотна (то есть, бумажные полотна с одинаковыми характеристиками по всем осям и во всех направлениях). Если желательны анизотропные бумажные полотна, то степень упорядоченности расположения каналов должна быть уменьшена.

Форма и расположение каналов 36, показанные на фиг. 4, являются особенно предпочтительными. На фиг. 3 видно, что в поперечном сечении каналы приближенно имеют форму видоизмененных параллелограммов. Форма каналов описывается как напоминающая видоизмененные параллелограммы потому, что на виде сверху каждый канал имеет четыре стороны, каждая пара противоположных сторон параллельна, углы между примыкающими сторонами не прямые, а их вершины закруглены.

Размеры этого узора лучше всего видны на фиг. 8. На фиг. 8 указатель "а" обозначает длину в направлении машины (МД) или просто "длину" отверстия, как показано; "в" длина отверстия, измеренная в направлении поперек машины (СД), или "ширина" отверстия; "с" расстояние между двумя соседними отверстиями в направлении промежуточном между МД и СД, "d"-расстояние между соседними отверстиями по СД и "е"- расстояние между соседними отверстиями по МД. В особенно предпочтительном варианте для использования с крафткомпозициями из северных мягких древесных пород "а" равно 1.6892 мм, "в" 1.2379 мм, "с" - 0.28153 мм, "d" 0.92055 мм и "е" 0.30500 мм. Бумагоделательная лента 10 с такой геометрией имеет площадь открытой области с верхней стороны сетки около 65% Эти размеры могут пропорционально изменяться при использовании других бумажных композиций.

Возвращаясь к фиг. 4 и потом к фиг. 5, видно, что стенки 44, образующие внутреннюю часть каналов, конусно сужаются от верхней поверхности 34 каркаса 32 к нижней поверхности 35. Конусность стенок регулируется (как будет видно в той части описания, которая касается процесса изготовления бумагоделательной ленты 10) за счет коллимирования света, используемого для отвердения фоточувствительной смолы. В идеале стенки конусно сужаются так, чтобы площадь поверхности сетки была примерно 35% от всей спроектированной на плоскость площади верхней поверхности бумагоделательной ленты и 65% от всей спроектированной на плоскость площади нижней поверхности бумагоделательной ленты (до текстурирования обратной стороны, которое будет описано в дальнейшем). Причиной того, чтобы стенки каналов конусно сужались с данным соотношением 35/65, необходимость в большем количестве у обратной стороны бумагоделательной ленты 10 для того, чтобы механически прочно связать ее с армирующей структурой 33. Как видно на рисунках и как еще будет обсуждаться ниже, в предпочтительном осуществлении изобретения армирующая структура расположена ближе скорее к обратной стороне бумагоделательной ленты, чем к ее верхней стороне. Одна из причин расположения армирующей структуры 33 ближе к обратной стороне бумагоделательной ленты 10 заключается в необходимости иметь над армирующей структурой 33 часть сетки из смолы (здесь и далее "наслоение"), чтобы сформировать каналы желаемого узора и глубины, которые могли бы нормально выполнять свою функцию служить областями отклонения и перестройки волокон бумажного полотна.

Когда говорится, что армирующая структура 33 расположена ближе скорее к обратной стороне бумагоделательной ленты, соответствующие конкретные размеры могут быть разными. В предпочтительном варианте бумагоделательной ленты 10 типичный тканый элемент с расположенными в несколько слоев нитями основы имеет толщину 10 37 мил (1 мил 0.0254 мм прим. перев.). Типичная толщина наслоения смолы (т.е. части сетки из смолы, которая лежит выше верхнего уровня армирующей структуры) равна 1 30 мил. Это дает толщину бумагоделательной ленты примерно 11 --- 67 мил.

Отверстия или каналы идут сквозь всю толщину бумагоделательной ленты 10 и обеспечивают необходимые проходы, непрерывно соединяющие две поверхности ленты, как упоминалось выше. Как показано на фиг. 3-5, каналы 36 изолированы за исключением нижней текстурированной стороны (что будет обсуждено далее). То есть, они имеют ограниченную форму, которая зависит от узора, выбранного для сетки каркаса, и разделены один от другого. Другими словами, каналы окружены по периметру поверхностью сетки. Это разделение особенно явно видно на виде сверху (фиг. 4). Они также изолированы, поскольку между ними нет никаких соединений в теле бумагоделательной ленты 10. Эта изоляция одного канала от другого особенно хорошо видна в поперечном сечении (фиг. 5). Таким образом, перенос вещества (например, удаляемой из бумажного полотна воды) от одного канала к другому невозможен, если он не происходит вне тела бумагоделательного тканого материала или, как будет видно далее, по обратной стороне бумагоделательной ленты.

Фиг. 6 и 7 аналогичны фиг. 4 и 5, но демонстрируют более практичную и предпочтительную бумагоделательную ленту 10, которая включает армирующую структуру 33 для усиления каркаса 32. На фиг. 6 показан вид сверху участка бумагоделательной ленты 10. На фиг. 7 дан поперечный разрез этого участка бумагоделательной ленты по линии Б-Б. Армирующая структура 33 показана на фиг. 6 и 7 как однонитевой тканый элемент с целью упрощения иллюстрации этой структуры. Хотя данное изобретение может быть реализовано с использованием однонитевого тканого элемента в качестве армирующей структуры 33, предпочтителен многослойный тканый элемент (более чем с одним набором нитей как в направлении машины, так и поперечном направлении). На фиг. 6 и 7 показано, что, когда армирующая структура содержит тканый элемент, структурные компоненты 40а включают армирующие нити основы в направлении машины, в целом обозначенные указателем 53, и армирующие нити утка в направлении поперек машины, в целом обозначенные указателем 54. Как показано, армирующие нити 53 и 54 круглые и представлены в виде ленты с квадратным переплетением, вокруг которой построен каркас 32. Могут использоваться нити любых удобных размеров и формы и любое подходящее переплетение при условии, что нет значительных затруднений потоку через каналы при обработке полотна и что поддерживается единая целостность бумагоделательной ленты 10. Хотя материал конструкции из нитей не подвергается критике, предпочтительным является полиэфир. Другие подходящие материалы, из которых могут изготавливаться нити, включают полипропилен, нейлон и любые другие, применяющиеся в бумагоделательных тканых материалах.

Хотя структура, показанная в предпочтительном варианте осуществления изобретения, пористый тканый элемент, она может принимать ряд других форм. Это может быть нетканый элемент, полоса или пластина (сделанная из металла или пластика) с набором отверстий, пробитых или высверленных в ней, при условии, что она способна соответствующим образом усилить каркас из смолы, имеет подходящие открытые наружу области, чтобы обеспечить нормальную работу оборудования для вакуумного обезвоживания, и при условии, что удаленная из бумажного полотна вода может пройти через ее пустоты.

При описании характеристик пористого тканого элемента, показанного на фиг. 6 и 7, использовалось несколько технических терминов. Когда армирующая структура 33 представляет собой тканый элемент, ее структурные компоненты 40а будут в целом именоваться как пряди, плети, волоски, волокна или нити. Понятно, что эти термины синонимы. Кроме того, некоторые из нитей, составляющих армирующую структуру 33, именовались как нити основы 53, а другие как нити утка 54. Термин "основа" будет относиться здесь к нитям, которые в целом ориентированы в направлении машины, когда бумагоделательная лента 10 установлена на бумагоделательную машину. А термин "уток" будет относиться здесь к нитям, которые в целом ориентированы в направлении поперек машины, когда бумагоделательная лента 10 установлена на бумагоделательную машину.

Как указано выше, хотя для армирующей структуры 33 может использоваться тканый элемент в одну нить, в реализации данного изобретения предпочтителен многослойный тканый элемент. Наиболее предпочтительны такие многослойные тканые материалы, которые имеют несколько основ или слоев нитей в направлении машины вследствие того, что во время циклического движения бумагоделательной ленты по роликам в направлении машины лента испытывает большие нагрузки в этом направлении из-за непрерывного движения и тепла, которое передается от бумаги. Эти нагрузки и тепло могут привести к растяжению бумагоделательной ленты 10. При удлинении и изменении формы бумагоделательной ленты 10 ее способность к нормальной работе снижается до полной непригодности ленты.

Предпочтительная армирующая структура 33 это многослойная тканая лента, отличающаяся тем, что в целом нити основы располагаются вертикально одна прямо над другой. Такие вертикально уложенные нити основы повышают устойчивость ленты в направлении машины или процесса и в то же время не уменьшают площадь открытых проходов в ленте, необходимую для продувки на стадиях сушки.

На фиг. 9-14 показана одна из таких предпочтительных многослойных лент, подходящих для использования по данному изобретению. Армирующая структура 33, показанная на фиг. 9-14 это многослойная тканая армирующая структура с высокой проницаемостью для использования в бумагоделательных тканых материалах или сама по себе в качестве такого материала, которая имеет повышенную устойчивость ткани в направлении машины. На фиг. 8 и 9 лучше всего видно, что этот предпочтительный тканый материал включает поддерживающую бумагу сторону 51 и контактирующую с роликами сторону 52, которая обеспечивает его движение в виде бесконечной ленты в направлении машины.

Тканый материал, показанный на фиг. 9-14, содержит первый слой основы С из первых, несущих нагрузку нитей основы, которые пронумерованы поперек материала повторяющимися указателями 53а, 53в, 53с, 53d, второй слой Д из вторых, несущих нагрузку нитей основы, которые пронумерованы поперек материала повторяющимися указателями 53е, 53f, 53g и 53h, все эти нити идут в направлении машины со стороны 52 тканого материала, контактирующей с роликами. Как это лучше видно на фиг. 11-14, отдельные нити в первом слое С и во втором слое Д образуют пары Е, F, C и H, в которых нити основы вертикального уложены одна над другой. Более конкретно видно, что нити основы 53а и 53е образуют вертикально расположенную пару Е, нити 53b и 53f образуют пару F, нити 53с и 53g образуют пару С и нити 53b и 53f образуют пару Н. Соседние вертикальные пары нитей основы располагаются рядом так, чтобы обеспечить желательную площадь открытых проходов в тканом материале. Уравновешивающие основу нити утка 54а на фиг. 11, 54b на фиг. 12, 54с на фиг. 13 и 54d на фиг. 14 переплетены с первым и вторым слоями нитей основы так, чтобы связать соответствующие отдельные нити основы в этих слоях в вертикальные пары. Эти уравновешивающие основу нити утка также пронумерованы в повторяющейся манере поперек тканого материала. Нить утка переплетена с вертикальными парами нитей основы в такой тканый узор, который удерживает нити основы одну над другой и в целом сохраняет вертикальную ориентацию в расположении нитей. Сформированный таким образом тканый материал имеет повышенную устойчивость в направлении машины и высокую степень открытости и проницаемости.

В дополнение, нити и "суставы" армирующей структуры 33 определяют несколько плоскостей, которые представляют интерес при описании положения и характеристик нерегулярностей 38 текстуры второй поверхности 35 каркаса 32. Нерегулярности 38 текстуры поверхности (или текстуры обратной стороны), присутствующие в предпочтительном варианте осуществления на бумагоделательной ленте 10 показаны первый раз на фиг. 7. Под "текстурой" обратной стороны понимаются показанные участки различной высоты на второй поверхности 12 бумагоделательной ленты 10, которые отличаются от каналов и находятся в местах, или необязательно зависящих, или независящих от расположения армирующей структуры 33. Под "необязательно зависящими" подразумевается то, что места текстурирования обратной стороны необязательно связаны тем или иным образом с расположением армирующей структуры 33.

Нерегулярности 38 текстуры поверхности образованы из того же материала, что и каркас 32, то есть текстуру поверхности могут составлять любые нерегулярности, неоднородности и разрывы в смоле, из которой сформирована вторая поверхность сетки 35а, или любые участки на обратной поверхности сетки с удаленной смолой.

Предпочтительно оборудование, которое может быть использовано при реализации данного изобретения для создания бумагоделательной ленты 10, схематически показано на фиг. 13. Чтобы дать общий вид на все оборудование в целом, фиг. 15 была до определенной степени упрощена относительно некоторых деталей процесса. Весь процесс, показанный на фиг. 13, в целом включает покрытие армирующей структуры 33 фоточувствительной смолой 70, когда армирующая структура 33 движется через формирующее устройство или стол 71, покрытый подкладочной пленкой 76, которая (как и несколько других приспособлений) предохраняет рабочую поверхность 72 формирующего устройства 71 от загрязнения смолой; регулирование толщины слоя фоточувствительной смолы 70 до заданной величины; облучение смолы 70 светом с активирующей длиной волны (от источника света 73) через маску 74, имеющую непрозрачные и прозрачные области; удаление неотвердевшей смолы.

На фиг. 15 формирующее устройство 71 имеет рабочую поверхность 72 и показано как круглый элемент (предпочтительно это барабан). Диаметр и длина барабана выбираются из соображений удобства. Диаметр должен быть достаточно большим, чтобы подкладочная пленка 76 и армирующая структура 33 чрезмерно не изгибались в ходе процесса. Барабан должен быть большого диаметра также для достаточного расстояния движения вокруг его поверхности, чтобы можно было выполнять необходимые операции по мере его вращения. Длина барабана выбирается в соответствии с шириной создаваемой бумагоделательной ленты 10. Формирующее устройство 71 вращается приводом, который не показан. Рабочая поверхность 72 поглощает свет с активирующей длиной волны, это необязательно, но предпочтительно.

Как указано выше, формирующее устройство 71 покрыто подкладочной пленкой 76, которая предохраняет рабочую поверхность 72 формирующего устройства 71 от загрязнения смолой. Другое назначение подкладочной пленки 76 это способствовать снятию не полностью законченной бумагоделательной ленты 10 с формирующего устройства. Вообще, подкладочная пленка может быть из любого гибкого, гладкого, плоского материала, такого как листы полиэтилена или полиэфира. Предпочтительно, чтобы подкладочная пленка была изготовлена из полипропилена с толщиной примерно 0,01 0,1 мм. Предпочтительно, чтобы подкладочная пленка также поглощала свет с активирующей длиной волны.

В оборудовании, показанном на фиг. 15, подкладочная пленка 76 вводится в систему с подающей бобины 77 путем ее разматывания и передвижения в направлении стрелки Д2. После разматывания подкладочная пленка 76 соприкасается с рабочей поверхностью 72 формирующего устройства 71 и на время задерживается на этой поверхности (с помощью приспособлений, обсуждаемых ниже). Затем подкладочная пленка 76 движется вместе с формирующим устройством 71 по мере его вращения. В конце подкладочная пленка 76 отделяется от рабочей поверхности 72 и движется к принимающей бобине, на которую подкладочная пленка наматывается. В варианте осуществления этого процесса, иллюстрированном фиг. 15, подкладочная пленка предназначается для одноразового использования, после чего она выбрасывается. В другой схеме подкладочная пленка имеет форму бесконечной ленты, движущейся вокруг ряда возвратных роликов, где она соответствующим образом очищается и используется вновь. Необходимые приводные устройства, ведущие ролики и тому подобное на фиг. 15 не показаны.

Предпочтительно, чтобы формирующее устройство 71 имело приспособления для удержания подкладочной пленки 76 в тесном контакте с рабочей поверхностью 72. Подкладочная пленка 76 может, например, быть приклеена к рабочей поверхности 72, или формирующее устройство 71 может содержать приспособления для прикрепления подкладочной пленки 76 к рабочей поверхности 72 посредством вакуума, приложенного через множество близко расположенных, небольших отверстий, распределенных по рабочей поверхности 72 формирующего устройства 71. Предпочтительно, чтобы подкладочная пленка 76 удерживалась на рабочей поверхности 72 с помощью обычных натягивающих приспособлений, не показанных на фиг. 15.

Вторая стадия процесса по данному изобретению это приготовление армирующей структуры для включения ее в бумагоделательную ленту. Как упомянуто выше, армирующая структура 33 это материал, вокруг которого построена бумагоделательная лента 10. Предпочтительная армирующая структура 33, показанная на фиг. 9-14, это тканый многослойный материал, отличающийся тем, что нити основы располагаются вертикально одна прямо над другой. Вертикально уложенные нити основы повышают устойчивость тканого материала в направлении машины или процесса и в то же время не уменьшают площадь открытых проходов в тканом материале, необходимую для продувки на стадиях сушки.

Поскольку бумагоделательная лента 10 изготавливается на оборудовании, показанном на фиг. 15, в виде бесконечной ленты, армирующая структура 33 также должна быть бесконечной лентой. Как показано, армирующая структура 33 движется в направлении стрелки 1 вокруг возвратного ролика 78а вверх, вокруг формирующего устройства 71 и вокруг возвратных роликов 78b и 78с. Другие ведущие и возвратные ролики, приводы, опорные ролики и тому подобное на фиг. 15 не показаны.

Третья стадия процесса по данному изобретению это размещение армирующей структуры 33 на рабочей поверхности 72 формирующего устройства 71 (или более конкретно для иллюстрированного варианта осуществления, передвижение армирующей структуры 33 над рабочей поверхностью 72 формирующего устройства 71). Как указано выше, предпочтительно использование подкладочной пленки 76, чтобы сохранять рабочую поверхность 72 формирующего устройства 71 чистой от смолы 70. В этом случае третья стадия будет включать размещение армирующей структуры 33 вблизи подкладочной пленки так, чтобы та находилась между армирующей структурой 33 и формирующим устройством 72.

Конкретная конструкция, желательная для бумагоделательной ленты 10, будет определять точное расположение армирующей структуры как относительно рабочей поверхности 72 формирующего устройства 71, так и относительно подкладочной пленки 76. В одном из вариантов осуществления настоящего изобретения армирующая структура 33 располагается вплотную к подкладочной пленке 76. В другом варианте армирующая структура 33 может быть отделена на некоторое конечное расстояние от подкладочной пленки 76 любым удобным способом. Одна из ситуаций, в которых армирующая структура 33 находится на расстоянии от рабочей поверхности 72 формирующего устройства 71 (или если используется подкладочная пленка, от подкладочной пленки 76), случается, как будет видно далее, когда на обратную сторону армирующей структуры 33 наносится фоточувствительная полимерная смола 70.

Третья стадия процесса нанесение покрытия из фоточувствительной полимерной смолы 70 на армирующую структуру 33. Любой способ, которым жидкий материал может быть нанесен на армирующую структуру 33, является подходящим. Однако в предпочтительном способе жидкая фоточувствительная смола наносится в два этапа. На первом этапе смола наносится в месте, обозначаемом экструдерной головкой 79. Нанесение смолы экструдерной головкой 79 применяется в сочетании с нанесением смолы на втором этапе с помощью сопла 80. Экструдерная головка 79 используется на первом этапе, чтобы заполнить пустоты в армирующей структуре 33 с обратной стороны. При этом нужное количество фоточувствительной смолы сцепляется с обратной стороной армирующей структуры 33 с тем, чтобы смоле могла быть придана текстура с обратной стороны на стадиях, описанных далее. Необходимо, чтобы жидкая фоточувствиетльная смола 70 наносилась равномерно по всей ширине армирующей структуры 33 и чтобы нужное количество материала было введено в пустоты и во все доступные свободные объемы армирующей структуры 33, как того требует конструкция бумагоделательной ленты 10.

Следующая стадия процесса регулирование толщины покрытия до заданной величины. Заданная величина соответствует желательной толщине бумагоделательной ленты 10. Эта толщина, вполне естественно, зависит от предполагаемого применения бумагоделательной ленты. Когда бумагоделательная лента 10 должна использоваться в процессе изготовления бумаги, описанном ниже, предпочтительно, чтобы ее толщина была примерно 0,01 3,0 мм. Конечно, другие применения могут требовать боле толстых бумагоделательных тканых материалов с толщиной 3 см и даже больше. Могут использоваться любые подходящие средства регулирования толщины. В варианте на фиг. 15 применяется каландровый ролик 81, который одновременно служит ведущим роликом макси. Зазор между каландровым роликом 81 и формирующим устройством 71 может механически регулироваться обычными средствами, которые не показаны. Каландровый ролик 81 вместе с маской 74 и ведущим роликом 82 маски приводит к разглаживанию поверхности жидкой фоточувствительной смолы 70 и к регулированию ее толщины.

Следующая стадия процесса включает позиционирование маски 74 до соприкосновения с жидкой фоточувствительной смолой 70. Назначение маски 74 в том, чтобы закрыть определенные области жидкой фоточувствительной смолы от облучения светом. Естественно, если определенные области закрыты, то, следовательно, определенные области открыты и жидкая фоточувствительная смола 70 в этих незакрытых областях будет затем активирующим светом и отвердеет. Затемненные области обычно представляют собой заданный узор, образованный каналами 36 в отвердевшем каркасе 32 из смолы.

Маска 74 может быть из любого материала. Маска 74 может быть в виде замкнутой петли или может подаваться с подающей бобины и проходить через систему к принимающей бобине, ни то, ни другое устройство не показаны на рисунке. Маска 74 движется в направлении стрелки Д3, поворачивает под каландровый ролик 81, где он приводится в контакт с поверхностью жидкой фоточувствительной смолы 70, и затем движется к ведущему ролику маски 82, вблизи которого она выходит из контакта со смолой 70. В этом частном варианте осуществления регулирование толщины слоя смолы и позиционирование маски происходит одновременно.

Следующая стадия процесса включает облучение жидкой фоточувствительной смолы светом с активирующей длиной волны через маску и тем самым инициирование отвердения смолы в тех областях, которые соответствуют прозрачным областях. В варианте, иллюстрированном фиг. 15, подкладочная пленка 76, армирующая структура 33, жидкая фоточувствительная смола 70 и маска 74 все вместе образуют сборку, движущуюся от каландрового ролика 81 к окрестности ведущего ролика маски 83. Промежуточный каландровый ролик 81 и ведущий ролик маски 82 расположены там, где подкладочная пленка 76 и армирующая структура 33 все еще соприкасаются с формирующим устройством 71 и где жидкая фоточувствительная смола 70 облучается светом с активирующей длиной волны от лампы 73. Лампа 73, в общем, выбирается так, чтобы обеспечить освещение в основном с длиной волны, вызывающей отвердение жидкой фоточувствительной смолы 70. Эта длина волны является характеристикой жидкой фоточувствительной смолы 70. Может использоваться любой подходящий источник света, такой как ртутно-дуговые, импульсные ксеноновые, безэлектродные и люминесцентные лампы. Как описано выше, когда жидкая фоточувствительная смола 70 облучается светом нужной длины волны, это вызывает отвердение облученных участков смолы 70. Напротив, необлученные участки остаются жидкими.

Интенсивность и длительность облучения зависят от желаемой степени отвердения облучения участков. Абсолютные значения интенсивности и длительности обучения зависят от химической природы смолы, ее фотохарактеристик, толщины покрытия из смолы и выбранного узора. Более того, интенсивность облучения и угол наклона падающего света могут иметь сильный эффект на наличие или отсутствие конусности стенок в выбранном узоре каналов 36.

В предпочтительном варианте осуществления данного изобретения угол падения света коллимируется, чтобы лучше отвердить смолу на нужных участках и чтобы получить желаемый угол конусности стенок в законченном бумагоделательном тканом материале. Другие средства регулирования направления и интенсивности отверждающего излучения включают средства с применением преломляющих приборов (т.е. линз) и отражающих приборов (т.е. зеркал). В предпочтительном варианте осуществления данного изобретения используется субстрактивный коллиматор (т.е. фильтр углового распределения или коллиматор, который фильтрует или блокирует ультрафиолетовые лучи во всех направлениях, кроме желательных). Любое подходящее устройство может использоваться в качестве субстрактивного коллиматора. Предпочтительным является темное, желательно черное, металлическое приспособление, выполненное в виде набора каналов, через которые свет может проходить в нужных направлениях. В предпочтительном варианте осуществления данного изобретения коллиматор имеет такие размеры для пропускания света, чтобы сетка из отвердевшей смолы имела площадь открытых проходов 35% на верхней стороне бумагоделательной ленты и 65% на ее обратной стороне.

Восьмая и последняя стадия процесса это удаление с армирующей структуры 33 практически всей неотвердевшей жидкой фоточувствительной смолы. Другими словами, из системы удаляется смола, которая была закрыта от облучения светом.

В варианте, показанном на фиг. 15, в точке вблизи ведущего ролика маски 82 маска 74 и подкладочная пленка 76 физически отделены от композита из армирующей структуры 33 и в данный момент частично отвердевшей смолы. Композит из армирующей структуры 33 и частично отвердевшей смолы движется к окрестности первого башмака 83а для удаления смолы. К одной из сторон композита у первого башмака 83а прилагается вакуум, при этом значительное количество жидкой (неотвердевшей) фоточувствительной смолы удаляется от композита.

По мере дальнейшего движения композит переносится к душу 84 для смывки смолы и к коллектору 85 смытой смолы, где композит тщательно промывается водой или другой подходящей жидкостью, чтобы удалить практически всю оставшуюся жидкую (неотвердевшую) фоточувствительную смолу, которая выгружается из системы через коллектор смытой смолы 85. У второго башмака 83b для удаления смолы под действием вакуума из композита удаляется вся остаточная промывочная жидкость и жидкая смола. В этом месте композит содержит, по существу, только армирующую структуру 33 и связанный с ней каркас 32 и представляет собой бумагоделательную ленту 10, являющуюся продуктом этого процесса. Как показано на фиг. 15, может проводиться второе, необязательное, но предпочтительное облучение смолы активирующим светом с тем, чтобы завершить отвердение смолы и увеличить твердость и износостойкость каркаса из отвердевшей смолы.

Процесс продолжается в течение времени, пока вся длина армирующей структуры 33 не будет обработана и превращена в бумагоделательную ленту 10.

Изобретение относится к увеличению срока службы бумагоделательной ленты и предназначено к использованию в целлюлозно-бумажной промышленности. Способ включает изготовление бумагоделательной ленты, содержащей твердую полимерную смолу, отвержденную при облучении жидкой фоточувствительной смолы светом с активирующей длиной волны. Наносят по крайней мере на часть бумагоделательной ленты раствор, содержащий растворитель, вызывающий набухание смолы, и эффективное количество химического соединения, растворенного в растворителе, при этом соединение выбирают из группы, содержащей антиоксиданты, хелатообразующие соединения и их смеси, выдерживают ее в течение по меньшей мере двух часов для того, чтобы раствор, содержащий растворитель и эффективное количество химического соединения, растворенного в нем, вызвал набухание смолы, и испаряют растворитель. Химическое соединение представляет собой антиоксидант. Бумагоделательная лента имеет поперечный шов и шов в направлении машины, а раствор наносят на часть ленты, включающую ее поперечный шов и шов в направлении машины. Антиоксидант представляет собой первичный антиоксидант, выбранный из фенолов с объемными заместителями, вторичных аминов и из их смесей, предпочтительно из фенолов с объемными заместителями. Антиоксидант дополнительно содержит вторичный антиоксидант, выбранный из фосфитов, тиоэфиров и из их смесей, предпочтительно из тиоэфиров. Раствор наносят на бумагоделательную ленту со стороны, предназначенной для контактирования с бумагой. Растворитель представляет собой изопропиловый спирт. 6 з.п. ф-лы, 15 ил.

| Прибор для непрерывного контроля размеров поперечного сечения кабельного изделия | 1960 |

|

SU135231A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-09-27—Публикация

1991-04-08—Подача