Изобретение относится к криогенной технике, в частности к способам очистки криоагентов от примесей, и может быть использовано в криогенных гелиевых и воздухоразделительных установках, а также в установках по переработке природного газа.

Известен способ очистки гелийсодержащих смесей от примесей [1] заключающийся в последовательном охлаждении смеси, конденсации примесей, отделении жидкой фракции примеси и адсорбировании оставшейся в газовой фазе примеси. При этом для охлаждения смеси, конденсации примеси и криостатирования процесса адсорбирования используются жидкий азот и отделенная жидкая фракция примеси.

Недостатком этого способа является большое количество примеси, остающейся в газовой фазе после отделения жидкой фракции примеси, требующее для ее извлечения адсорбер значительных размеров или соответственно снижающее время непрерывной работы адсорбера. Кроме того, этот способ нельзя использовать для очистки от низкокипящих примесей (водорода, неона), так как в известном способе охлаждения криоагента ведут смесью жидкого азота с отделенной жидкой фракцией примеси (водород, неон), переохлаждение и переход азота в твердое состояние может привести к забивке устройства и нарушению его нормальной работы.

Наиболее близким по технической сущности к заявляемому изобретению, выбранному нами за прототип, является способ очистки криоагента (гелия) от примесей [2] (компонентов воздуха-азота и кислорода) путем последовательного охлаждения криоагента, конденсации примеси, отделения жидкой фракции примеси, нагревания и последующего адсорбирования примеси, оставшейся в газовой фазе криоагента.

Недостатком этого способа, как и в первом случае, является относительно большое количество примеси, остающейся в газовой фазе после отделения жидкой фракции примеси, что влечет за собой большие размеры адсорбента или малое время его непрерывной работы. Кроме того, переменная температура криоагента в процессе адсорбирования приводит к изменению концентрации примеси в выходящем из адсорбера криоагенте.

Основной задачей изобретения является стабилизация работы адсорбера, увеличение времени его непрерывной работы и уменьшение габаритов, а также очистка криоагента с выделением содержащихся в нем примесей для дальнейшего их использования как выходного продукта.

Поставленная задача решается тем, что в способе очистки криоагента, по крайней мере, от одной примеси, проводимом путем последовательного охлаждения криоагента, конденсации примеси и отделения жидкой фракции примесей, нагревания и последующего адсорбирования оставшейся в нем примеси, криостатирование процесса адсорбции ведут охлаждением адсорбента отделенной жидкой фракцией примеси, благодаря чему сохраняется концентрация оставшейся примеси в газовой смеси перед адсорбером, что стабилизирует его работу.

Для уменьшения концентрации примеси, остающейся в газовой фазе криоагента в вышеуказанном способе очистки, криоагент дополнительно после первого отделения жидкой фракции примеси вторично охлаждают до температуры, большей чем температура, составляющая 1,02 Тпл (температура плавления примеси), но меньшей чем температура, составляющая 1,5 Тпл. После этого сконденсированную жидкую фракцию примеси вторично отделяют. Это значительно уменьшает нагрузку на адсорбер и способствует более полному выделению жидкой фракции высококипящей примеси.

Другим вариантом способа очистки криоагента предлагается способ, в котором после первого отделения жидкой фракции примеси криоагент охлаждают до температуры ниже температуры, составляющей 0,98 Tпл (температуры плавления примеси) путем смешения с потоком холодного криоагента от источника холода, при этом твердую фракцию примеси отделяют.

Для облегчения выделения жидкой фракции примеси с учетом того, что плотность жидкой фракции примеси, например жидкого водорода, будет ниже плотности ожижаемого газообразного криоагента, например гелия, при понижении температуры, при способе очистки с двойным отделением жидкой фракции примеси после первого отделения жидкой фракции примеси вторичное охлаждение криоагента ведут с понижением давления, например дросселированием.

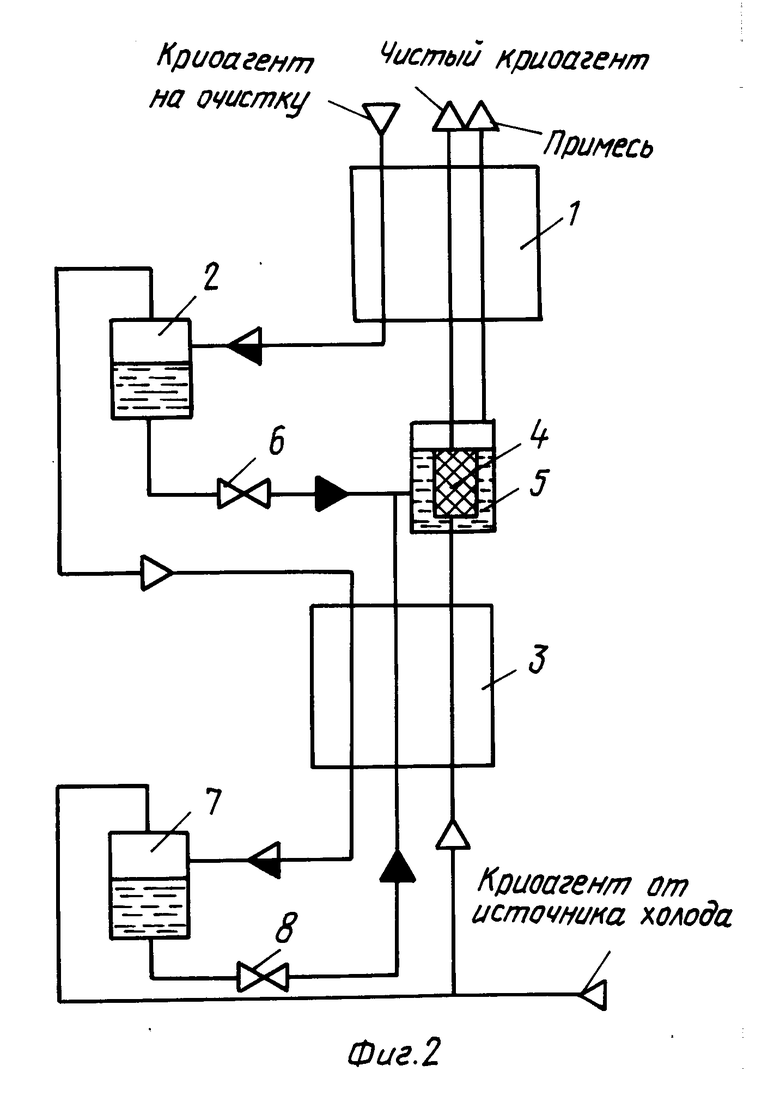

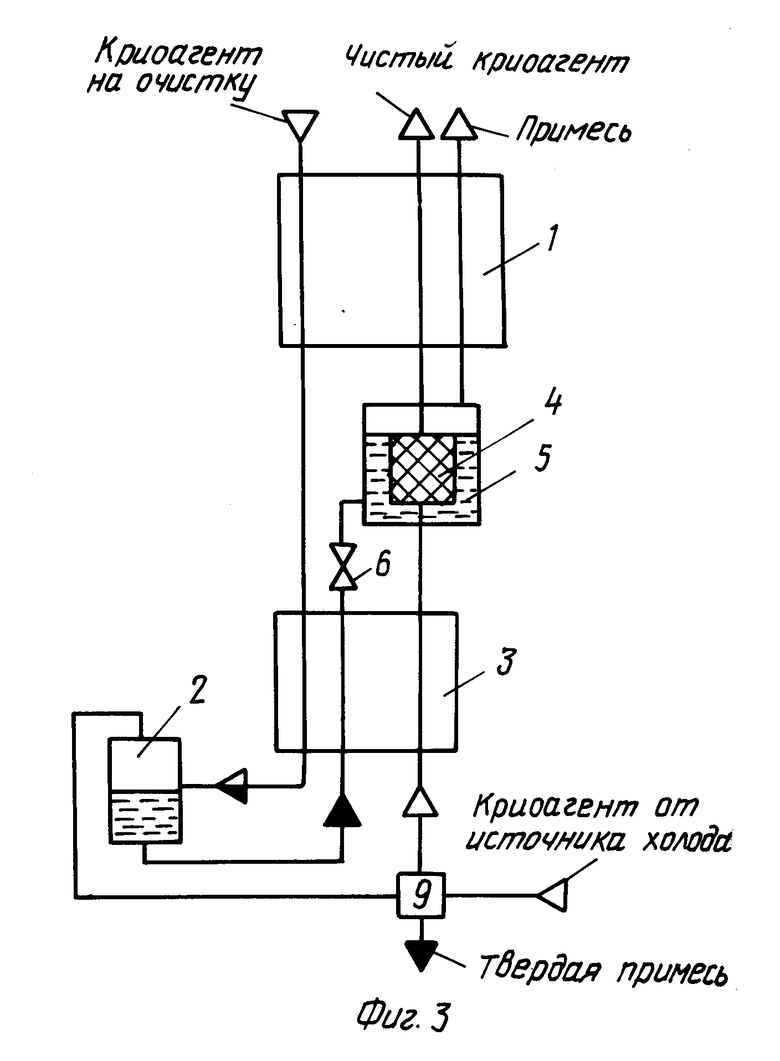

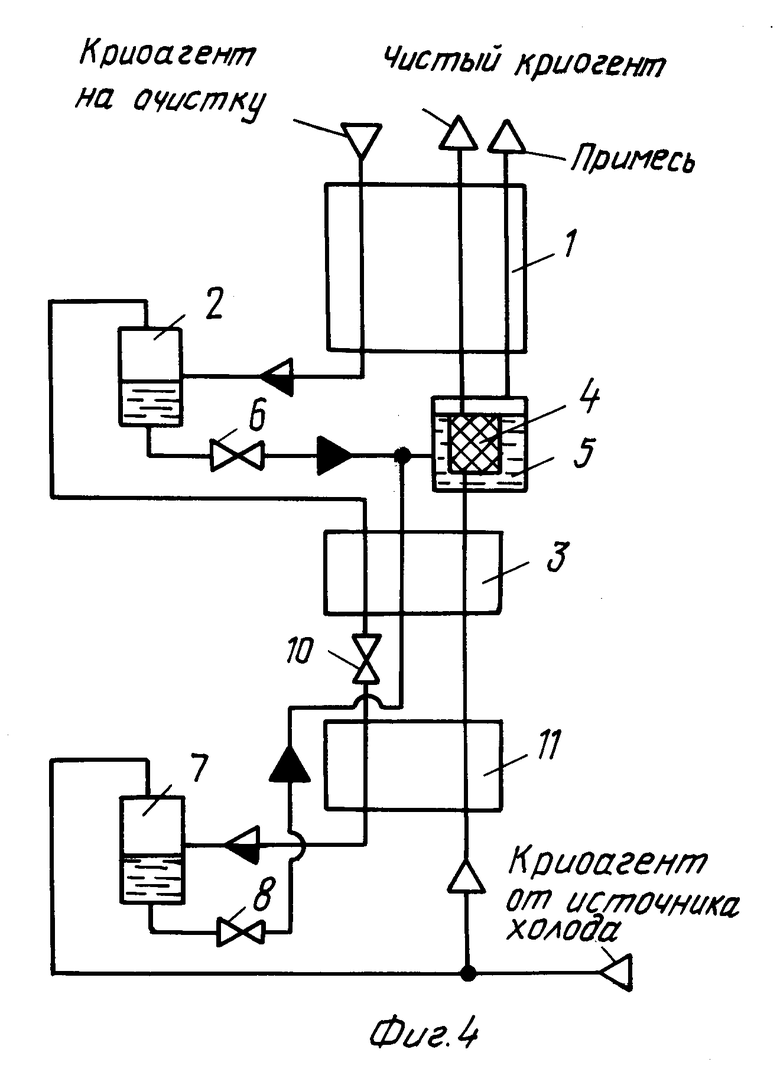

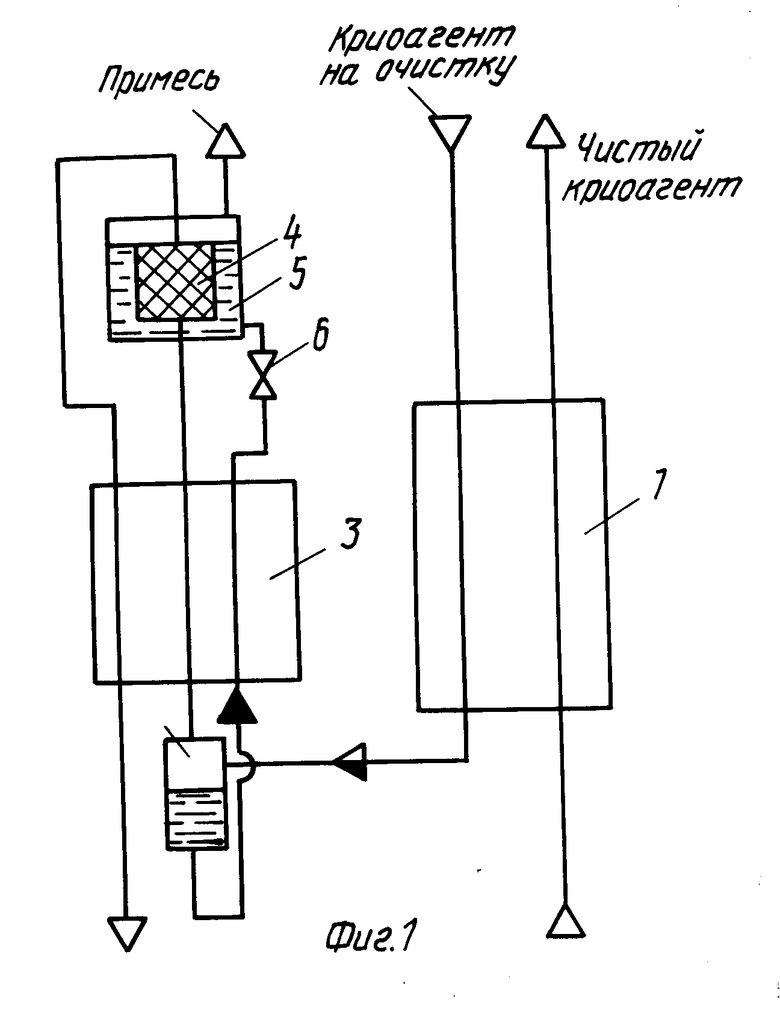

На фиг.1 изображено устройство для очистки криоагента от примеси с одним отделителем жидкой фракции примеси; на фиг. 2 то же, с двумя отделителями жидкой фракции примеси; на фиг. 3 то же, с одним отделителем жидкой фракции примеси и смесителем; на фиг. 4 то же, с двумя отделителями жидкой фракции примеси и промежуточным дросселированием.

Устройство, представленное на фиг. 1, служит для очистки криоагента от высококипящего компонента примеси и состоит из теплообменника 1 для охлаждения криоагента, идущего на очистку, отделителя 2 жидкой фракции примеси, теплообменника 3 для нагрева газовой фракции криоагента и адсорбера 4, расположенного в ванне криостатирования 5, соединенной с отделителем жидкой фракции 2 через дроссельный вентиль 6.

В устройстве, представленном на фиг. 2, по сравнению с устройством, изображенным на фиг. 1, введен второй отделитель 7 жидкой фракции примеси и дроссельный вентиль 8 подачи жидкой фракции из отделителя 7 в ванну криостатирования 5.

В устройстве для очистки криоагента, представленном на фиг. 3, в схему по фиг. 1 введен смеситель 9 для смешения потоков криоагента после первого отделителя 2 жидкой фракции примеси и холодного криоагента от источника холода (не показан).

В устройстве, представленном на фиг. 4, по сравнению с устройством, изображенным на фиг. 2, дополнительно установлены дроссельный вентиль 10, служащий для понижения давления криоагента перед вторым отделителем 7 жидкой фракции примеси, и теплообменник 11.

Предлагаемый способ очистки криоагента по крайней мере от одной примеси осуществляется следующим образом (см. фиг. 1).

Криоагент, поступающий на очистку, охлаждается в теплообменнике 1 потоком выходящего чистого криоагента (в пусковой период потоком от источника холода), при охлаждении происходит конденсация примеси в виде жидкой фракции, которая направляется в отделитель 2, где идет отделение жидкой фракции примеси. Газообразный криоагент (газовая фракция), вышедший из отделителя 2, направляется в теплообменник 3 и далее в адсорбер 4 для адсорбирования примеси, оставшейся в газовой фазе криоагента. Криостатирование адсорбера 4 ведут за счет кипения в ванне 5 отделенной жидкой фракции примеси, подаваемой из отделителя 2 через теплообменник 3 и дроссельный вентиль 6.

Вышедший из адсорбера 4 очищенный криоагент после теплообменника 3 направляется потребителю или на доочистку от низкокипящей фракции примеси.

Очистку криоагента от низкокипящей фракции примеси можно осуществлять с помощью устройства, показанного на фиг. 2.

Газообразная фракция криоагента после первого отделения жидкой фракции примеси в отделителе 2 направляется в теплообменник 3 для охлаждения до температуры, которая выбирается из условия 1,02 Tпл <T <1,5 Tпл, где Tпл температура плавления примеси, а затем ее вновь направляют во второй отделитель 7, где сконденсированную жидкую фракцию примеси вторично отделяют и через дроссельный вентиль 8 и теплообменник 3 подают в ванну криостатирования 5, а газообразная фракция криоагента после отделителя 7 через теплообменник 3 направляется в адсорбер 4, откуда очищенный криоагент идет потребителю и вновь на доочистку.

Выбор предельных температур охлаждения криоагента в теплообменнике 3 объясняется тем, что при температуре T криоагента менее 1,02 Tпл возможно появление твердой фракции примеси в жидкости, которая приводит к "зашугиванию" аппарата и невозможности своевременного отвода жидкой фракции примеси из отделителя 7. При температуре криоагента более 1,5 Tпл увеличивается давление паров примеси в газовой фазе после отделения жидкой фракции, что ведет к увеличению нагрузки на адсорбер и, как следствие, к уменьшению времени его непрерывной работы или увеличению размеров адсорбера.

Очистку криоагента от низкокипящей фракции примеси можно осуществить и при помощи устройства, представленного на фиг. 3. Этот способ отличается от способа очистки по фиг. 1 тем, что газообразный криоагент после отделения жидкой фракции примеси в отделителе 2 направляют в смеситель 9, где его смешивают с потоком холодного криоагента от источника холода (не показан) и охлаждают до температуры ниже температуры, составляющей 0,98 Tпл (температуры плавления примеси), образовавшуюся при этом твердую фракцию примеси отделяют. Охлаждение криоагента до температуры выше 0,98 Tпл может привести к тому, что твердая фаза не образуется, и тогда оставшееся в газовой фазе количество примеси приведет к уменьшению времени непрерывной работы адсорбера.

В способе очистки криоагента от примеси, осуществляемом в устройстве, схема которого представлена на фиг. 4, в отличие от способа, проводимого по схеме фиг. 2, криоагент после первого отделения жидкой фракции примеси в отделителе 2 вторично охлаждают в теплообменнике 3, затем дросселируют в дроссельном вентиле 10 и снова охлаждают в теплообменнике 11. Суть этого способа заключается в том, что в дроссельном вентиле 10 при понижении давления уменьшается плотность криоагента и она становится меньше плотности жидкой фракции примеси, благодаря чему облегчается процесс отделения примеси в отделителе 7.

Таким образом, используя вышеуказанные способы очистки криоагента можно добиться поэтапного выделения примесей в виде жидкой фракции в отделителях жидкости и в твердом состоянии в смесителе, что дает возможность использования этих фракций как выходного продукта.

Способ не ограничивает процентное содержание фракций примеси, которое в ранее известных способах лимитировалось объемом адсорбера или временем его непрерывной работы, так как использование при криостатировании адсорбера отделенной жидкой фракции примеси создает наиболее благоприятные условия адсорбции, что способствует стабилизации работы адсорбера.

Кроме того, способ дает возможность очистки широкого спектра криоагентов, включая гелий, водород, неон, кислород, азот и пр. от примесей.

Источники информации.

1. Патент РФ N 2009412 "Установка для очистки гелийсодержащих смесей от примесей", М. ВНИИПИ, 1994, Б. N 5.

2. Проспект фирмы "Linde AG" (KRYOTECHNIK) "Helium - Verflussiger/Refrigerator Standard III," Verfahrensbeschreibung. 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159401C1 |

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА | 1994 |

|

RU2084781C1 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2280826C2 |

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА | 2004 |

|

RU2257517C1 |

| Способ регенерации переключающихся адсорберов и устройство для его осуществления | 1988 |

|

SU1620117A1 |

| Способ криостатирования объекта | 1978 |

|

SU787818A1 |

| Способ очистки гелия от примесей | 1982 |

|

SU1101637A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ОЧИСТКИ КРИОГЕННЫХ ГАЗОВ | 2004 |

|

RU2256857C1 |

| Криогенная установка | 1990 |

|

SU1809260A1 |

| Способ очистки криоагента и устройство для его осуществления | 1988 |

|

SU1607902A1 |

Использование: в криогенной технике, в частности в способах очистки криоагентов от примесей, и может быть использовано в криогенных гелиевых и воздухоразделительных установках, а также в установках по переработке природного газа. Сущность изобретения: в способе очистки криоагента, проводимом путем последовательного охлаждения криоагента, конденсации примеси и отделения жидкой фракции примеси, нагревания криоагента и последующего адсорбирования оставшейся в нем примеси, криостатирование процесса адсорбции ведут охлаждением адсорбента отделенной жидкой фракцией примеси. Для уменьшения концентрации примеси в газовой фракции перед адсорбером криоагент охлаждают до температуры 1,02-1,5 Тпл (температуры плавления примеси) и вторично отделяют жидкую фракцию примеси или охлаждают до температуры, составляющей 0,98 Тпл примеси, и при этом твердую фракцию примеси отделяют. Для облегчения выделения жидкой фракции примеси в способе с двойным отделением жидкой фракции примеси охлаждение криоагента после первого отделения жидкой фракции ведут с понижением давления, например дросселированием. 3 з.п. ф-лы, 4 ил.

| УСТАНОВКА ДЛЯ ОЧИСТКИ ГЕЛИЙСОДЕРЖАЩИХ СМЕСЕЙ ОТ ПРИМЕСЕЙ | 1991 |

|

RU2009412C1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1997-09-27—Публикация

1994-05-25—Подача