Изобретение относится к области технической физики криогенной техники, в частности к криогенной технике, и может быть использовано в установках по переработке природного газа в сжиженный метан, а также в газоразделительных устройствах для получения чистых газов.

Известно устройство для очистки криогенных газов в условиях больших перепадов температур и термоциклирования, включающее цилиндрический корпус, в котором коаксиально установлен цилиндрический, многослойный фильтрующий элемент с дренажным каналом для регенерации от фильтрата примесей (патент РФ №2042090, кл. F 25 В 43/02, опублик. 1995 [1]).

Недостатком данного устройства является неэффективная регенерация фильтрующего элемента от накопленного фильтрата примесей и малая эффективность очистки криогенных газов от микропримесей с размером дисперсных частиц менее 1-5 микрона.

Наиболее близким по технической сути и достигаемому техническому результату является устройство для глубокой очистки криогенных газов, содержащее цилиндрическую ванну с жидким криоагентом, в которую помещен цилиндрический адсорбер с навитым по его высоте рекуперативным теплообменником, соединенным с патрубком подачи газа на очистку в адсорбер через рекуперативный теплообменник, патрубок вывода очищенного газа из адсорбера и трубопровод для отвода паров испаряющегося в ванне жидкого криоагента (патент РФ №2111425, кл. F 25 В 43/00, опубл. 1998 [2]).

Недостатком описанного устройства является неэффективная очистка криогенных газов от субмикронных, дисперсных микропримесей с размером частиц от 0,005 до 5 мкм и невозможность его периодической регенерации от фильтрата накопленных примесей, поскольку в адсорбере отсутствуют высокоэффективный фильтр для улавливания дисперсных микропримесей в субмикронном диапазоне размеров (0,005-5 мкм), а также блок периодической регенерации адсорбера. Кроме того, в процессе работы имеет место канализация и конвективный унос субмикронных частиц адсорбента, обусловленный его абразивным износом, что, также, загрязняет очищенный газ дисперсными микропримесями.

Задачей изобретения является повышение эффективности очистки криогенных газов от молекулярных и субмикронных, дисперсных микропримесей, решение которой позволит достичь технического результата, состоящего в возможности осуществления периодического удаления из устройства молекулярных и субмикронных, дисперсных микропримесей, а также осуществления глубокой очистки криогенных газов и периодической регенерации адсорбера от фильтрата накопленных примесей.

Для достижения ожидаемого технического результата устройство для очистки криогенных газов, содержащее цилиндрическую ванну с жидким криоагентом, в которую помещен цилиндрический адсорбер с навитым по его высоте рекуперативным теплообменником, соединенным с патрубком подачи газа на очистку в адсорбер через рекуперативный теплообменник, патрубок вывода очищенного газа из адсорбера, трубопровод для отвода паров испаряющегося в ванне жидкого криоагента, снабжено блоком регенерации адсорбера, имеющим измеритель его сопротивления газовому потоку, накопитель очищенного газа, соединенный с патрубком вывода очищенного газа и трубопровод для удаления микропримесей из цилиндрического адсорбера, и двумя цилиндрическими, металлокерамическими, многослойными фильтропатронами, которые установлены коаксиально установлены внутри цилиндрического адсорбера, причем объем между фильтропатронами заполнен адсорбентом.

В результате установки в адсорбере последовательно двух коаксиальных, цилиндрических, металлокерамических, многослойных фильтропатронов существенно увеличивают (в 104-106 раз по сравнению с существующими) эффективность улавливания дисперсных микропримесей в субмикронном диапазоне размеров частиц, поскольку разработанные фильтропатроны по степени улавливания частиц с размером более 0,005 мкм обеспечивают высокую (класс Н, эффективность Е>99,9995%) и сверхвысокую (класс U, эффективность Е>99,999995%) очистку по классификации согласно ГОСТ Р 51251-99 [3]. Кроме того, в порах фильтроэлементов, также, имеет место улавливание молекулярных примесей за счет их аккомодации и вымораживании на развитой поверхности тонкопористой структуры с площадью извилистых каналов до 100 м2/г.

Регенерируемые, многослойные фильтропатроны изготовлены из никеля, нержавеющей стали, оксидов алюминия, карбидов титана или кремния по технологии авторов (патент РФ №2044090, опублик. 1995 [4], патент РФ №2070873, опублик. 1996 [5]). Объем между фильтропатронами заполнен адсорбентом для улавливания молекулярных примесей. В процессе эксплуатации конвективного уноса адсорбента, вследствие его абразивного износа, не происходит, поскольку частицы улавливаются в порах тонкопористой, многослойной структуры высокоэффективных фильтропатронов.

Использование фильтропатронов с многослойной структурой и создание блока регенерации позволяет не только обеспечить высокоэффективное улавливание субмикронных частиц и молекулярных микропримесей, но и одновременно обеспечить периодическую регенерацию фильтропатронов от накопленного фильтрата примесей путем их периодической отдувки обратным импульсным потоком чистого газа из накопителя очищенного газа. Процесс регенерации осуществляют при существенном повышении их газодинамического сопротивления газовому потоку, которое регистрируют измерителем их сопротивления. Фильтрат примесей, удаленный с поверхности фильтропатрона, выводят из устройства через трубопровод удаления микропримесей.

Таким образом, за счет использования регенерируемых, цилиндрических, многослойных, металлокерамических фильтропатронов с развитой поверхностью тонкопористой структуры и создания блока их регенерации достигается ожидаемый технический результат. Кроме того, за счет заполнения адсорбентом объема между фильтропатронами обеспечивается высокоэффективное улавливание молекулярных микропримесей и, одновременно, исключается конвективный унос субмикронных частиц адсорбента при его абразивном износе.

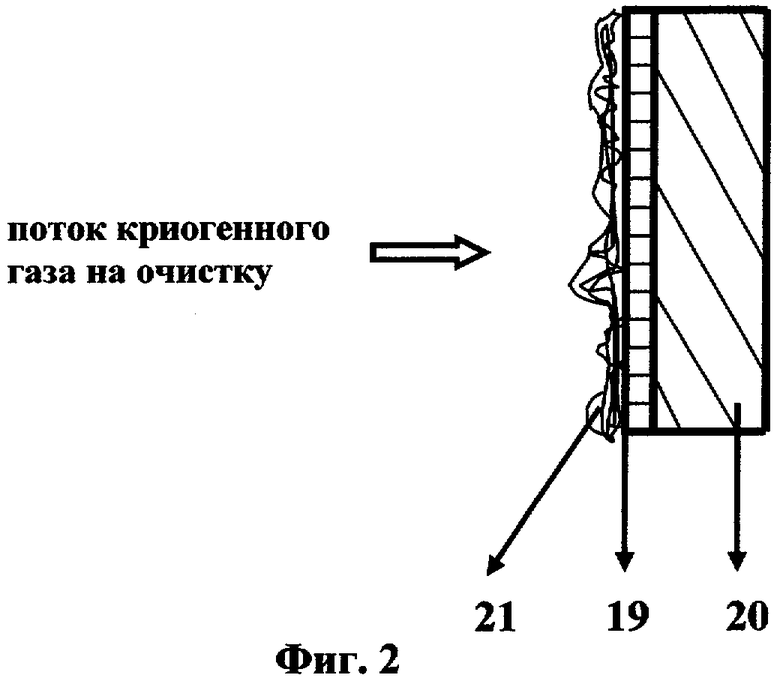

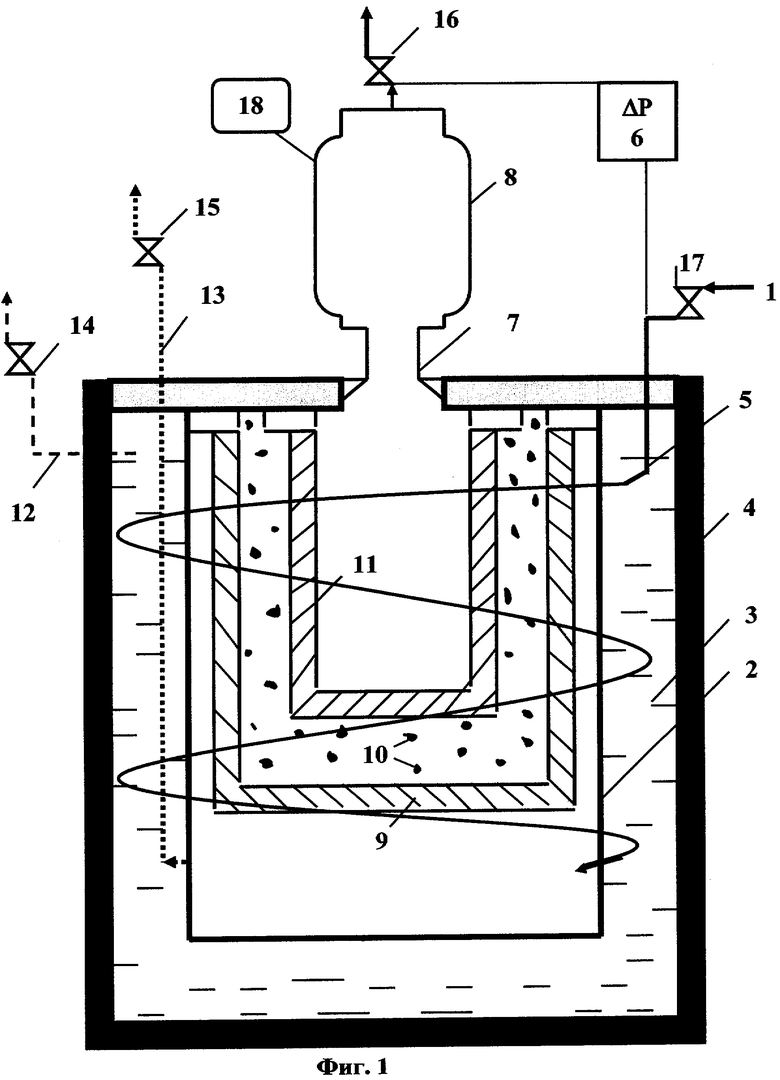

Изобретение поясняется чертежами, где на фиг.1 приведена схема устройства для глубокой очистки криогенных газов, а на фиг.2 - многослойная пористая структура цилиндрических, металлокерамических фильтропатронов.

Устройство для глубокой очистки криогенных газов содержит: патрубок - 1 для подачи газа на очистку 1, цилиндрический адсорбер - 2, жидкий криоагент - 3, ванну - 4 для жидкого криоагента 3, рекуперативный теплообменник - 5, навитый на цилиндрический адсорбер 2, измеритель сопротивления - 6 цилиндрического адсорбера 2 газовому потоку, патрубок вывода очищенного газа - 7, накопитель очищенного газа - 8, цилиндрические, металлокерамические, многослойные, последовательно и коаксиально установленные фильтропатроны - 9 и 11, между которыми расположен адсорбент - 10, трубопровод - 12 для отвода испаряющегося в ванне 4 жидкого криоагента - 3, трубопровод для удаления микропримесей - 13, запорные вентили - 14, 15, 16 и 17, манометр абсолютного давления очищенного газа - 18.

Многослойная, пористая структура (фиг.2) фильтропатронов 9 и 10 (фиг.1) состоит из фронтального, тонкопористого, селективного слоя 19, нанесенного на грубопористый, армирующий слой - 20. Фильтрат примесей - 21 улавливают на фильтрующей поверхности тонкопористого селективного слоя - 19.

Устройство работает следующим образом. Газ через патрубок 1 для подачи газа на очистку поступает в цилиндрический адсорбер 2 через рекуперативный теплообменник 5, в котором он охлаждается до температуры, близкой к температуре жидкого криоагента 3 в качестве которого, например, используют жидкий азот или метан. В результате происходит частичная конденсация паров примесей с образованием дисперсных частиц преимущественно в субмикронном диапазоне размеров. Очистку потока криогенного газа осуществляют путем его последовательного пропускания через фильтропатрон 9, абсорбент 10 и фильтропатрон 11. В качестве адсорбента 10 используется, например активированный уголь и/или цеолит. Цилиндрические, многослойные фильтропатроны 9 и 11 изготовлены из никеля, нержавеющей стали, оксидов алюминия, карбидов титана или кремния по технологии авторов (патент РФ №2044090, опублик. 1995 [4], патент РФ №2070873, опублик. 1996 [5]) и обеспечивают высокую (класс Н, эффективность Е>99,9995%) и сверхвысокую (класс U, эффективность Е>99,999995%) очистку согласно ГОСТ Р 51251-99 [3]. В результате молекулярные примеси вымораживают в порах металлокерамического тонкопористого слоя 19 (фиг.2) фильтропатронов 9 и 11 и адсорбента 10, а дисперсные микропримеси преимущественно задерживаются на фронтальной поверхности тонкопористого слоя 19 фильтропатрона 9 класса Н или U.

Установка после адсорбента 10 фильтропатрона 11 позволяет устранить конвективный унос субмикронных частиц адсорбента 10 при его абразивном износе. Кроме того, при конденсации примесей в рекуперативном теплообменнике 5 возможно образование наряду с субмикронными частицами и наночастиц (кластеров) с размером от 0,001 до 0,01 мкм. Коэффициент акомодации наночастиц в порах металлокерамического, селективного слоя 19 и адсорбента 11 может быть меньше единицы. Это приводит к увеличению проскока столь мелких частиц через фильтропатрон 9 и адсорбент 10. Поэтому для высокоэффективного улавливания наночастиц используют фильтропатрон 11 класса Н или U с развитой поверхностью тонкопористой структуры селективного слоя 19.

Из цилиндрического адсорбера 2 через патрубок вывода очищенного газа 7 очищенный газовый поток поступает в его накопитель очищенного газа 8 и далее потребителю.

В процессе очистки и накопления уловленных примесей возрастает газодинамическое сопротивление ΔР цилиндрического адсорбера 2, регистрируемое измерителем сопротивления – 6 цилиндрического адсорбера 2. При существенном увеличении величины ΔР перекрывают вентили 16 и 17 и открывают вентиль 15. В результате из накопителя очищенного газа 8 на фильтропатроны 9 и 11 и адсорбент 10 поступает импульсный поток очищенного газа с температурой, существенно превышающей температуру жидкого криоагента 3, размещенного в ванне 4. Далее через трубопровод удаления микропримесей 13 удаляют накопленный фильтрат молекулярных примесей из пор адсорбента 10 и фильтропатрона 11, а также дисперсные примеси с фильтрующей поверхности селективного слоя 19 фильтропатрона 9 (фиг.1 и 2).

Перед регенерацией абсолютное давление очищенного газа в накопителе очищенного газа 8, регистрируемое манометром абсолютного давления очищенного газа 18, должно быть в 1,5-2 раза меньше величины давления механического разрушения металлокерамических, многослойных фильтропатронов, составляющей 5-8 атм (патент РФ №2044090, опублик. 1995 [4], патент РФ №2070873, 1996 [5]).

Пример конкретной работы устройства.

Осуществляли глубокую очистку моноокиси углерода (СО) от примесей двуокиси углерода (СО2) при температуре Т, близкой к температуре жидкого азота (Т≈-190°С). В качестве криоагента 3 использовали жидкий азот, размещенный в ванне 4, в качестве которой использовался сосуд Дьюара; цилиндрические, многослойные металлокерамические фильтропатроны 9 и 11 класса Н [3-5] были изготовлены из никеля с геометрической площадью поверхности селективного слоя 150 и 75 см2, соответственно; объемный расход моноокиси углерода варьировали от 100 до 150 см3/сек при нормальных условиях; давление газа в цилиндрическом адсорбере 2 не превышало 3 атм; адсорбент 10 был изготовлен на основе активированного угля; корпус цилиндрического адсорбера 2, накопитель очищенного газа 8, трубопровод 12 для отвода испаряющегося в ванне 4 жидкого криоагента 3 и трубопровод для удаления микропримесей 13 были выполнены из нержавеющей стали 12Х18Н10Т, а для изготовления запорных вентилей 15-17 использовали три электроклапана.

Хроматомасспектрометрический анализ показал, что до очистки массовая концентрация примеси СО2 в СО составляло около 1%, а после очистки - менее 10-4%.

Измеренное счетчиком ядер конденсации содержание дисперсных примесей в субмикронном диапазоне размеров частиц очищенной моноокиси углерода составляло менее 0,001 частиц/литр, что соответствует пределу точности обнаружения счетчика (около 0,001 частиц/литр). До очистки концентрация дисперсных примесей с размером частиц более 0,01 мкм варьировала от 103 до 105 частиц/литр.

При увеличении газодинамического сопротивления АР цилиндрического адсорбера 2 до 0,5-1 атм осуществлялась его регенерация обратным импульсным потоком очищенного СО. С этой целью электроклапаны 16 и 17 закрывали, а электроклапан 15 открывали. Время регенерации составляло от 30 до 60 сек. В результате величина ΔР существенно уменьшалась и отличалась в 1,5-2 раза от первоначального значения сопротивления адсорбера ΔР0=0,005-0,01 атм.

Таким образом, устройство для глубокой очистки криогенных газов по данному изобретению позволяет при сравнении с существующими увеличить в 104-106 кратность очистки газов и, соответственно, обеспечивает их сверхвысокую очистку от молекулярных и дисперсных микропримесей в субмикронном диапазоне размеров частиц, а также позволяет исключить конвективный унос субмикронных частиц адсорбента в процессе его абразивного износа и осуществлять периодическую регенерацию адсорбера от фильтрата накопленных примесей без его демонтажа и/или разборки.

Источники информации

1. Г.С.Юдин, И.И.Кирилов, Цилиндрический фильтр, патент РФ, №2042090, МКИ F 25 В 43/02, Бюл. №23, 20.08.1995.

2. В.Э.Мельников и Л.А.Акулов, Установка для глубокой очистки криогенных газов, патент РФ, №2111425, МКИ F 25 В 43/00, Бюл. №14, 20.05.1998 (прототип).

3. ГОСТ Р 51251-99. Фильтры очистки воздуха. Классификация. Маркировка.

4. А.В.Загнитько и др. Патент РФ, №2044090, Способ получения многослойного металлического фильтрующего материала, Бюл. №26, 1995, с.204.

5. А.В.Загнитько и др. Патент РФ, №2070873, Способ изготовления многослойного фильтрующего материала, Бюл. №36, 1996, с.163.

6. Криогенные приборы и устройства в ядерной физике, редактор А.Т.Зельдович, М.: Энергоиздат, 1982, с.175.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ КРИОГЕННЫХ ГАЗОВ | 2004 |

|

RU2263860C1 |

| СПОСОБ СЕПАРАЦИИ ТОНКОДИСПЕРСНЫХ КАПЕЛЬ КРИОАГЕНТА И ТВЕРДЫХ ЧАСТИЦ ОТ КРИОГЕННОГО ГАЗА | 2004 |

|

RU2257518C1 |

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА | 2004 |

|

RU2257517C1 |

| Способ регенерации переключающихся адсорберов и устройство для его осуществления | 1988 |

|

SU1620117A1 |

| УСТАНОВКА ДЛЯ ГЛУБОКОЙ ОЧИСТКИ КРИОГЕННЫХ ГАЗОВ | 1996 |

|

RU2111425C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ПАРОГАЗОВОГО ПОТОКА | 2004 |

|

RU2278721C1 |

| СПОСОБ ПАРОГАЗОВОЙ ОЧИСТКИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047565C1 |

| Способ очистки криоагента и устройство для его осуществления | 1988 |

|

SU1607902A1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159401C1 |

Изобретение относится к области технической физики, в частности к криогенной технике, и может быть использовано в установках по переработке природного газа в сжиженный метан, а также в газоразделительных устройствах для получения чистых газов. Устройство для глубокой очистки криогенных газов содержит цилиндрическую ванну с жидким криоагентом, в которую помещен цилиндрический адсорбер с навитым по его высоте рекуперативным теплообменником, соединенным с патрубком подачи газа на очистку в адсорбер через рекуперативный теплообменник, патрубок вывода очищенного газа из адсорбера и трубопровод для отвода паров испаряющегося в ванне жидкого криоагента. Блок регенерации адсорбера содержит измеритель его сопротивления газовому потоку, накопитель очищенного газа, соединенный с патрубком вывода очищенного газа и трубопровод для удаления микропримесей из цилиндрического адсорбера. Два цилиндрических металлокерамических многослойных фильтропатрона коаксиально установлены внутри цилиндрического адсорбера. Объем между фильтропатронами заполнен адсорбентом. Использование изобретения позволит повысить эффективность очистки криогенных газов. 2 ил.

Устройство для глубокой очистки криогенных газов, содержащее цилиндрическую ванну с жидким криоагентом, в которую помещен цилиндрический адсорбер с навитым по его высоте рекуперативным теплообменником, соединенным с патрубком подачи газа на очистку в адсорбер через рекуперативный теплообменник, патрубок вывода очищенного газа из адсорбера, трубопровод для отвода паров испаряющегося в ванне жидкого криоагента, отличающееся тем, что устройство снабжено блоком регенерации адсорбера, имеющим измеритель его сопротивления газовому потоку, накопитель очищенного газа, соединенный с патрубком вывода очищенного газа, и трубопровод для удаления микропримесей из цилиндрического адсорбера, и двумя цилиндрическими металлокерамическими многослойными фильтропатронами, которые коаксиально установлены внутри цилиндрического адсорбера, причем объем между фильтропатронами заполнен адсорбентом.

| УСТАНОВКА ДЛЯ ГЛУБОКОЙ ОЧИСТКИ КРИОГЕННЫХ ГАЗОВ | 1996 |

|

RU2111425C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ И ТВЕРДЫХ АЭРОЗОЛЬНЫХ ЧАСТИЦ | 2002 |

|

RU2199373C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2000 |

|

RU2162361C1 |

| Фильтр-адсорбер | 1981 |

|

SU982730A1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ | 1992 |

|

RU2017529C1 |

Авторы

Даты

2005-07-20—Публикация

2004-01-15—Подача