Изобретение относится к области изготовления вращающихся клапанов, используемых в рулевых механизмах с гидроусилителем для автомобилей.

Такие вращающиеся клапаны включают ведущий вал, на наружной поверхности которого имеются расположенные в осевом направлении канавки, разделенные перемычками.

На ведущем валу с возможностью вращения установлена гильза, на наружной поверхности которой имеются расположенные в осевом направлении прорези, сопряженные с канавками ведущего вала. При этом прорези гильзы шире, чем перемычки вала, в результате чего образуются комплект расположенных в осевом направлении отверстий, которые открываются и закрываются, когда происходит относительное вращение ведущего вала и гильзы из центрированного положения, причем величина такого вращения в дальнейшем будет называться рабочим углом клапана. Кромки канавок ведущего вала имеют такую форму, называемую часто дозирующей, которая обеспечивает точную форму отверстия. Эти отверстия расположены так, что они образуют группы из гидравлических мостиков сопротивления, действующих параллельно, для перемещения рабочей среды между канавками ведущего вала и прорезями гильзы и, следовательно, между масляным насосом с приводом от двигателя и правой и левой камерами гидравлических цилиндров, встроенных в рулевой механизм.

Работа такого вращающегося клапана заключается в следующем.

Ведущий вал и гильза смещаются в центрированное положение под действием пружины торсионного вала. Когда к рулевому колесу прикладывается небольшой крутящий момент происходит относительное вращение ведущего вала и гильзы, и для таких небольших рабочих углов клапана последний обеспечивает небольшую силовую поддержку. При больших подводимых крутящих моментах возникают большие рабочие углы клапана, ведущие к значительно большим уровням силовой поддержки. Взаимосвязь между уровнем силовой поддержки, создаваемой клапаном, в зависимости от подводимого крутящего момента известна как характеристика давления клапана. Характеристика давления клапана определяется геометрией изменения площади отверстия в зависимости от рабочего угла клапана.

В настоящее время такие вращающиеся клапаны обычно встраиваются в лестницы, смонтированные на пожарной стене, в шестеренчатые рулевые передачи и, в этом случае, любые шумы, как то: свист, создаваемый клапаном, является очень важным для водителя. Свист является результатом кавитации жидкости для гидравлических механизмов, проходящей через отверстия, образованные контурами дозирующих кромок и соседними кромками прорезей гильз, в частности, в моменты работы клапана при высоком давлении, например, во время маневров при парковке автомобиля, когда может создаваться давление, обычно превышающее 8 МПа. В области клапанов силового управления хорошо известно, что отверстие меньше склонно к кавитации, если контур дозирующей кромки имеет высокое соотношение ширины к глубине, тем самым, ограничивая поток рабочей среды. Хорошо известно также, что возникновение кавитации маловероятно, если контур дозирующей кромки там, где он пересекает наружный диаметр ведущего вала, проходит почти касательно к нему, образуя неглубокую фаску. Обычно, в процессе работы вращающегося клапана при высоком давлении одна кромка каждой прорези гильзы имеет угловое смещение порядка одной второй градуса от точки пересечения этой фаски с наружным диаметром ведущего вала, а радикальная глубина образованного таким образом отверстия составляет порядка 0,012 мм.

Когда происходит угловое смещение ведущего вала и гильзы в сторону центрированного положения, то возникновение кавитации маловероятно, и дополнительные фаски или скосы располагаются по контуру дозирующей кромки, с целью создания требуемой характеристики давления в зоне работы клапана, связанной с движением автомобиля на повороте.

Требуемой точности контура дозирующей кромки можно достичь за счет шлифования фасок на специальных станках, на которых ведущий вал устанавливается в центрах, ранее использовавшихся для цилиндрического чистового шлифования его наружного диаметра. Такие станки для шлифования фасок включают большого диаметра цилиндрический шлифовальный круг, ширина которого равна осевой протяженности контуров дозирующих кромок, и который последовательно проходит кромку каждой канавки ведущего вала на изменяющихся радиальных высотах относительно оси ведущего вала.

Другие изготовители приспособили для этой цели станки для шлифования кулачков, аналогичные тем, что используются при изготовлении кулачковых валов для автомобильных двигателей, резьбонарезных метчиков и специальных фрез для обработки фасонных поверхностей, на которых заготовка закрепляется в центрах и непрерывно вращается, при этом она циклически подводится и отводится от шлифовального круга под действием эталонного копира. Требуемая величина припуска постепенно удаляется за счет подачи шлифовального круга во время многочисленных оборотов заготовки. Как и в случае со станками для шлифования фасок, здесь используется большого диаметра шлифовальный круг, обеспечивающий шлифование той части контура дозирующей кромки в сторону осевой линии канавки, где увеличивающаяся глубина приводит к тому, что шлифовальный круг будет взаимодействовать с противолежащей кромкой этой же канавки. Эта идущая с большей крутизной и относительно глубокая часть контура дозирующей кромки ведущего вала будет в дальнейшем называться "внутренним" контуром дозирующей кромки и его геометрия в основном влияет на центральную область характеристики давления клапана. Эта часть в основном изготавливается с помощью средств, отличных от станков для шлифования фаски или кулачка, описанных выше, которые по указанным причинам, могут шлифовать только "наружный" контур дозирующей кромки. Эта ранее описанная в пологим уклоном клиновидной формы часть контура дозирующей кромки определяет характеристику давления клапана при среднем и высоком рабочих давлениях, а также определяет шумовую характеристику клапана.

Общий рабочий угол клапана от центрированного положения до области максимального рабочего давления, связанного с парковкой автомобиля, составляет порядка 3,5o, из которых внутренний и наружный контуры дозирующих кромок контролируют порядка половины. Соединение между внутренним и наружным контурами дозирующих кромок обычно происходит в среднем диапазоне работы клапана, связанным с движением автомобиля на повороте, где важно иметь прогрессирующую или примерно линейную характеристику давления клапана без каких-либо прерываний, тем самым сводя к максимуму контроль водителя за автомобилем в таком важном режиме работы. Для достижения такой линейной зависимости, наружный контур дозирующей кромки, начинающийся от плоской фаски, необходимой для подавления свиста, должен иметь спиральную геометрию увеличивающейся кривизны, которая может обеспечить необходимую взаимосвязь между площадью отверстия и рабочим углом клапана. По причинам, описанным выше, нельзя продолжить эту спиральную геометрию на внутреннюю часть контура дозирующей кромки, однако, тот же тип отношения площади отверстия к рабочему углу клапана может быть получен за счет использования контуров дозирующих кромок с изменяющейся формой в поперечном сечении вдоль их длины, которые могут изготавливаться способом, отличным от шлифования. Это является приемлемым, поскольку больше нет необходимости в достижении равномерного тонкого потока, как в случае с наружными контурами дозирующих кромок, вследствие более низких рабочих давлений, связанных с внутренними контурами дозирующих кромок. Так например, требующиеся трехмерные геометрии дозирующих кромок могут быть приближены за счет использования фрезерования или нарезания червяков для получения канавок на ведущем валу. Лучшим бескомпромиссным решением является доступное использование процесса накатки рельефа давлением.

Тем не менее, вышеупомянутые фрезерование, нарезание червяков или накатка рельефа давлением должны осуществляться перед закаливанием ведущего вала, а вследствие металлургического разрушения, будут иметь неизбежно некоторый эксцентриситет в отношении последующего цилиндрического шлифования наружного диаметра. Для внутренних контуров дозирующих кромок больше не является важным равномерно разделять поток рабочей среды вокруг сети отверстий, что относится к наружным контурам, и является достаточным, чтобы было достигнуто среднее соотношение между площадью отверстия и рабочим углом. Однако, для того, чтобы иметь плавное соединение между внутренним и наружным контурами и, следовательно, непрерывную линейную характеристику давления без разрывов, очень желательно измерять ранее обработанные внутренние контуры дозирующих кромок перед шлифованием наружных контуров дозирующих кромок. В идеальном случае, это измерение производится на шлифовальном станке, использующемся для шлифования наружных контуров дозирующих кромок, но сразу же перед действительным процессом шлифования. Внутренние контуры дозирующих кромок первоначально измеряются так, чтобы угловое положение каждой кромки на сторонах по часовой стрелке и против часовой стрелки каждой канавки было записано и рассчитан средний арифметический угол. Затем, этот расчетный средний угол сравнивается с заданным углом симметрии станка и производится небольшая коррекция углового положения ведущего вала относительно заданной величины. Среднее положение наружных контуров дозирующих кромок, отшлифованных затем, будет точно симметричным со средним положением внутренних контуров дозирующих кромок, достигая, тем самым оптимального соединения между ними и плавной линейной прогрессии в характеристике давления клапана.

Известна установка для измерения углового положения цилиндрической детали, включающая средство доставки текучей среды, соединенное с камерой давления, средство подачи текучей среды в камеру давления, средство для осуществления относительного вращения между заготовкой и средством доставки текучей среды, средство для измерения взаимного углового положения заготовки и средства доставки текучей среды [1]

Технической задачей, на решение которой направлено заявленное изобретение, является создание установки для облегчения контроля и процедуры коррекции углового положения кромок осевых канавок, выполняемых на цилиндрической поверхности заготовки.

Другой задачей настоящего изобретения является создание средства для послеоперационного контроля, в то время как ведущий вал все еще находится на станке, точного углового положения только что отшлифованных наружных контуров дозирующих кромок. Точность этого углового положения определяет не только величину шипящего звука, но и точность характеристики давления клапана, в частности, величину подводимого крутящего момента, требующегося для создания максимального парковочного давления в рулевом механизме. Как отмечалось ранее, такие максимальные парковочные давления обычно создаются в точке на наружном контуре дозирующей кромки, которая имеет глубину порядка 0,012 мм. Пологий уклон этой скошенной части контура дозирующей кромки, непосредственно рядом с его пересечением с наружным диаметром ведущего вала, означает что парковочный крутящий момент рулевого механизма является очень чувствительным к незначительным изменением глубины контура дозирующей кромки в этом районе. Средства измерения углового положения наружных контуров дозирующих кромок, идеально в точке на контуре дозирующей кромки, глубиной примерно 0,012 мм, соответствующей точке максимального парковочного давления, дадут возможность точного определения парковочных крутящих моментов для данного ведущего вала, когда последний по прежнему находится на шлифовальном станке. Таким образом, может осуществляться коррекция во время процесса, например, чтобы сделать поправку на износ шлифовального круга.

Еще одной задачей настоящего изобретения является создание средства для измерения наружного диаметра ведущего вала, находящегося на шлифовальном станке. Знание этого параметра необходимо для осуществления активной коррекции, упомянутой выше. Кроме того, в процессе изготовления наружный диаметр ведущего вала должен точно контролироваться обычно с допуском 0,008 мм, с целью сведения к минимуму гидравлической утечки, а также обеспечения минимального рабочего трения на главной поверхности раздела вращения между ведущим валом и компонентами гильзы.

В идеальном случае все эти три задачи измерения обеспечиваются одной установкой, которая может быть встроена в станок, использующийся для шлифования наружных контуров дозирующих кромок. Предпочтительно, чтобы первая из задач, указанных выше, а именно: измерение и корректировка оптимальной ориентации шлифовальных наружных контуров дозирующих кромок относительно предварительно обработанных внутренних контуров дозирующих кромок, осуществлялась на каждом из обработанных компонентов. Две другие задачи, а именно: послеоперационный контроль шлифованных наружных контуров дозирующих кромок и наружного диаметра ведущего вала могут осуществляться периодически по мере необходимости для поддержания точности, достигнутой в процессе работы.

Механическое измерение мелкомасштабных элементов контуров дозирующих кромок трудно осуществить с достаточной точностью, что обусловлено вышеупомянутой предпочтительной спиральной или криволинейной геометрией этих контуров. Более того, любой такой способ механического измерения будет по своей природе трудоемким, а поэтому непрактичным с экономической точки зрения для его включения в процессе шлифования контура дозирующей кромки. В настоящем изобретении рабочая среда используется для измерения угловых положений контуров дозирующих кромок. Эта рабочая среда подается в сквозную прорезь, выполненную в башмаке с дугообразной поверхностью, введенным в контакт с наружной поверхностью ведущего вала, при этом радиус дугообразной поверхности башмака несколько больше, чем радиус ведущего вала, а поэтому, гарантируется непосредственный контакт между башмаком и ведущим валом в зоне отверстия. Производят измерение эффективного ограничения отверстием потока рабочей жидкости, когда ведущий вал вращается под башмаком, и отсюда, путем расчета, определяют угловое положение кромок идущих в осевом направлении канавок, расположенных на наружной поверхности ведущего вала. Такой метод не только является очень точным и быстрым, но и обладает тем преимуществом, что он имитирует (моделирует) возможную работу в автомобиле клапана силового управления, в котором жидкость (в большинстве случаев гидравлическая жидкость автоматических трансмиссий) проходит через отверстия в клапане силового рулевого управления под действием насоса силового управления.

Как описывалось раньше, кромки расположенных в осевом направлении прорезей гильзы взаимодействуют с контурами дозирующих кромок для образования отверстий внутри вращающегося клапана. Из сказанного следует, что точное угловое положение прорезей гильзы является также очень важным при определении величины шипящего звука клапана и точности общей характеристики давления клапана. Прорези в гильзе вращающегося клапана обычно изготавливают путем протягивания, торцевого фрезерования, холодного формования или методом добавления канавок и все эти способы оставляют небольшие заусеницы, выступающие радиально в отверстие гильзы, которые впоследствии удаляются, когда это отверстие доводится до точного размера путем шлифования и/или хонингования. Поэтому, настоящее изобретение нельзя использовать для активного контроля углового положения прорезей просто из-за того, что эти заусенцы предотвращают надлежащее гидравлическое уплотнение рядом с зоной непосредственного контакта башмака.

Однако, настоящее изобретение может быть использовано для окончательного контроля таких прорезей.

Готовое отверстие гильзы имеет очень точный диаметральный размер и идеально подходит для приема башмака, аналогичного тому, который используется при измерении ведущего вала. Однако, в случае с гильзой башмак должен иметь выпуклую дугообразную поверхность, а не вогнутую, и радиус несколько меньше, чем радиус отверстия гильзы.

Настоящее изобретение заключается в том, что установка для измерения углового положения кромок осевых канавок, выполняемых на цилиндрической поверхности заготовки, содержит средство доставки текучей среды, соединенное с камерой давления, средство подачи текучей среды в камеру давления, средство для осуществления относительного вращения между заготовкой и средством доставки текучей среды, средство для измерения взаимного углового положения заготовки и средства доставки текучей среды, при этом средство доставки текучей среды выполнено в виде башмака с дугообразной поверхностью, при этом в башмаке в продольном направлении параллельно оси заготовки выполнена сквозная прорезь, связанная с камерой давления, а установка дополнительно содержит средство для обеспечения контакта башмака дугообразной поверхностью с измеряемой поверхностью заготовки и средство для измерения степени ограничения потока текучей среды через прорезь.

Дугообразная поверхность башмака может быть выполнена выпуклой с радиусом, меньшим радиуса внутренней поверхности цилиндрического отверстия заготовки.

Дугообразная поверхность башмака может быть выполнена вогнутой с радиусом, большим радиуса наружной цилиндрической поверхности заготовки.

Средство подачи текучей среды выполнено пневматическим, а средство для измерения степени ограничения содержит элемент измерения давления в камере, при этом камера давления связана с источником подачи среды через эталонное отверстие, выполненное с выходом элемента источника подачи среды.

Средство подачи среды может быть выполнено гидравлическим, а средство для измерения при этом содержит элемент измерения давления.

В установку дополнительно может быть введено средство для шлифования канавок, а в качестве текучей среды при этом используется смазывающеохлаждающая жидкость или легко смешивающаяся с ней жидкость.

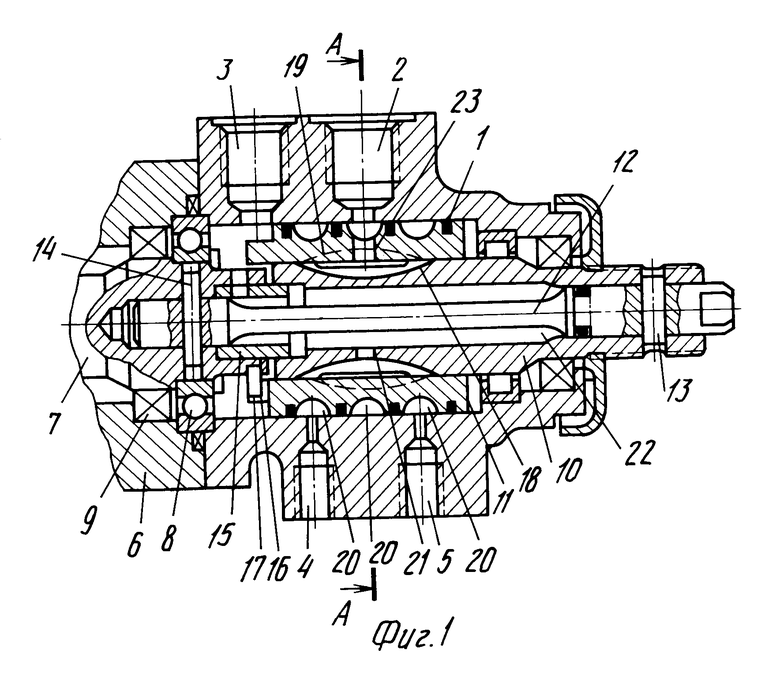

На фиг. 1 изображено поперечное сечение вращающегося клапана, установленного в корпусе рулевого управления с усилителем;

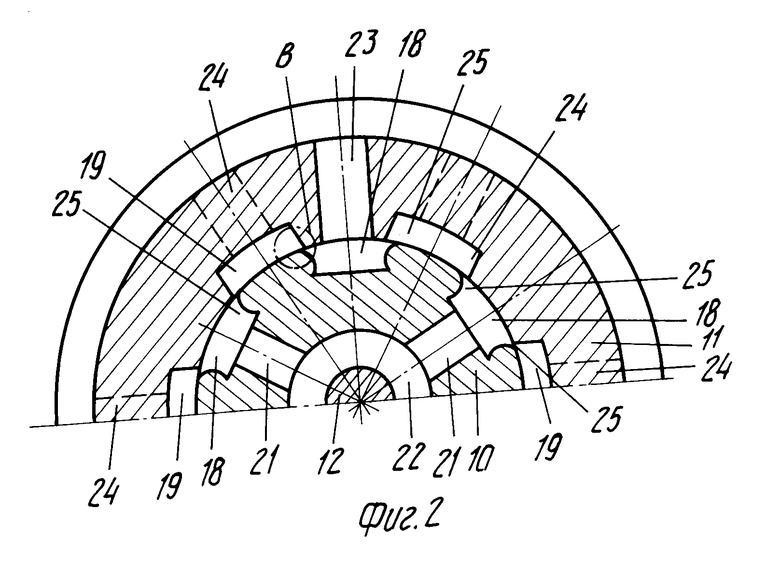

на фиг. 2 вид в поперечном сечении, выполненном по плоскости А-А на фиг. 1, ведущего вала и окружающих гильзу элементов вращающегося клапана;

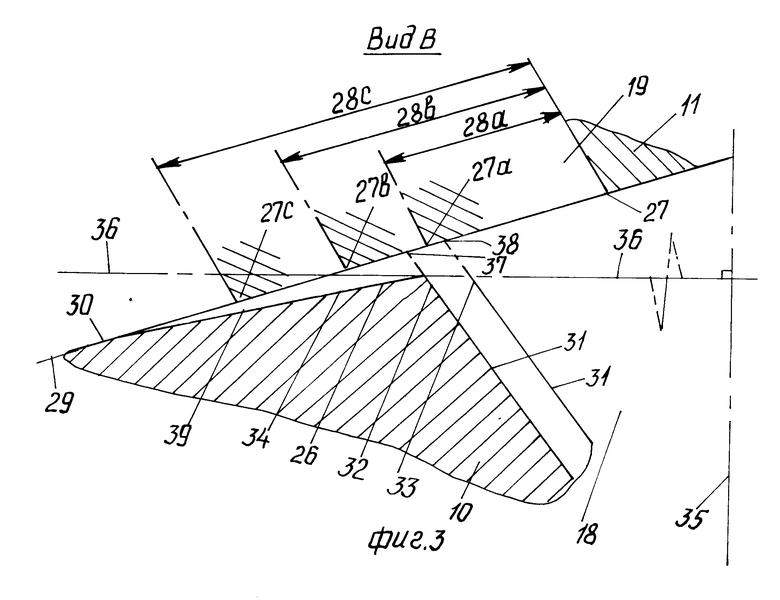

на фиг. 3 вид в увеличенном масштабе участка В на фиг. 2;

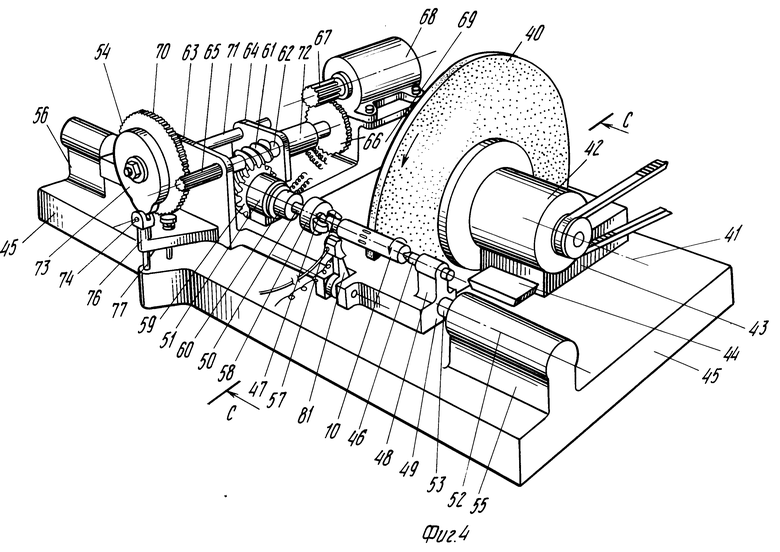

на фиг. 4 вид станка для шлифования контура кромок осевых канавок;

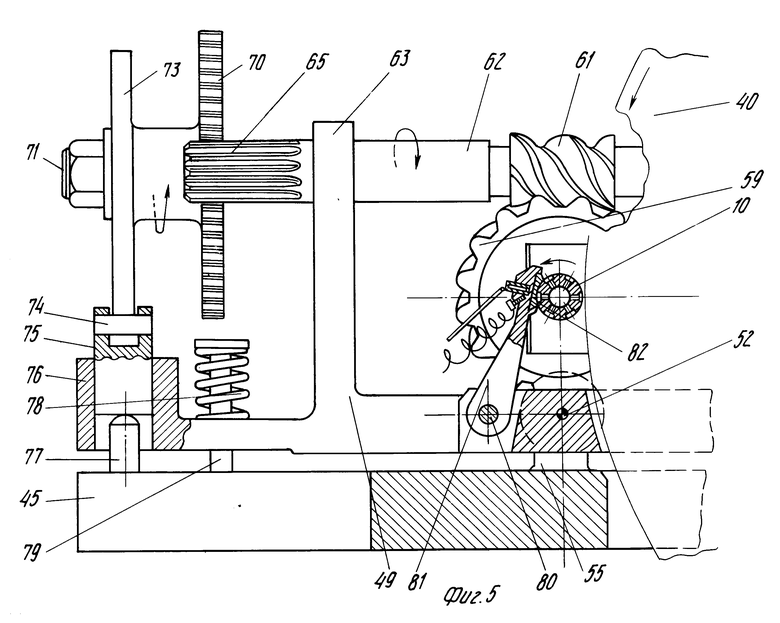

на фиг. 5 вид в поперечном сечении, выполненном по плоскости СС на фиг. 4, показывающий установку для измерения углового положения кромок осевых канавок, выполняемых на цилиндрической поверхности заготовки;

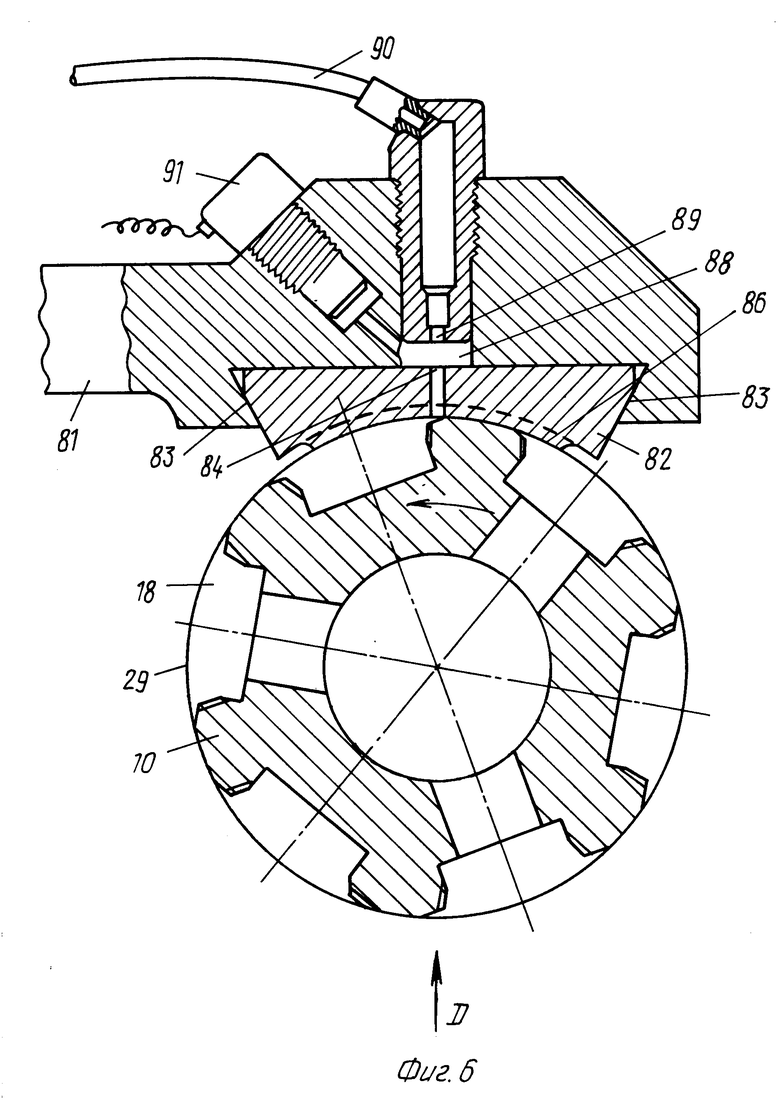

на фиг. 6 вид в поперечном сечении, выполненном по плоскости СС на фиг. 4, показывающий детали установки для измерения, в которой в качестве рабочей среды для измерения используется газ;

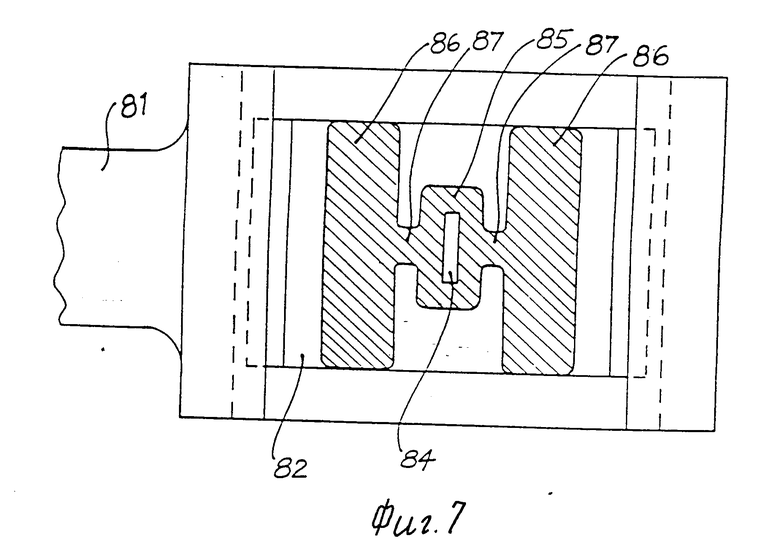

на фиг. 7 вид Д на фиг. 6 со снятой заготовкой, показывающий детали башмака установки для измерения;

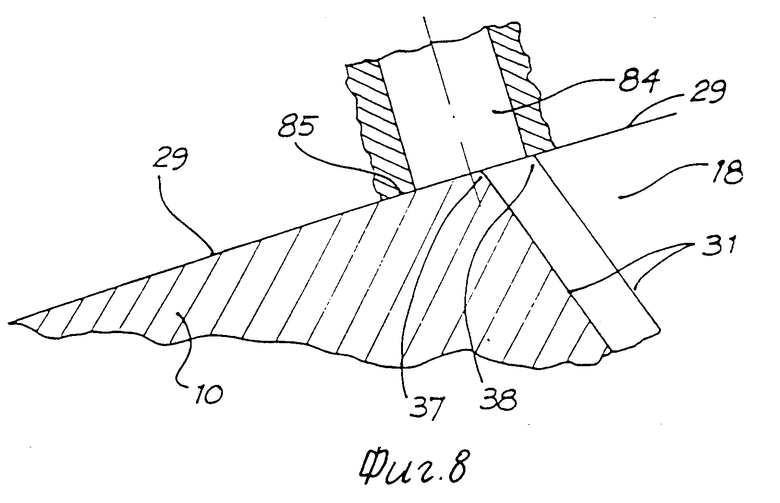

на фиг. 8 вид в поперечном сечении, выполненном по плоскости СС на фиг. 4, но значительно в большем масштабе, показывающий детали башмака, контактирующего с наружной поверхностью заготовки перед шлифованием контуров кромок для измерения углового положения кромок осевых канавок, прошедших предварительное фрезерование, нарезание или прокатку нанесение рельефа давлением;

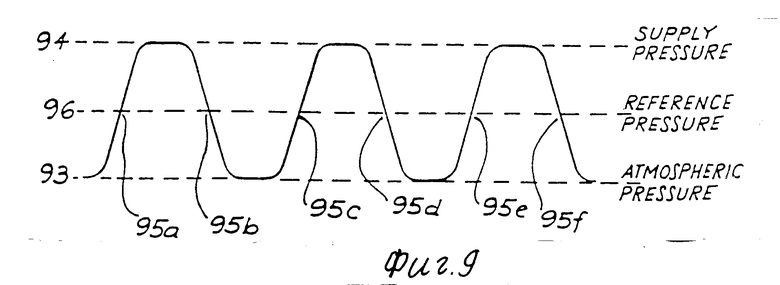

на фиг. 9 типичный график давления воздуха, записанный в камере давления установки для измерения, показанной на фиг. 6;

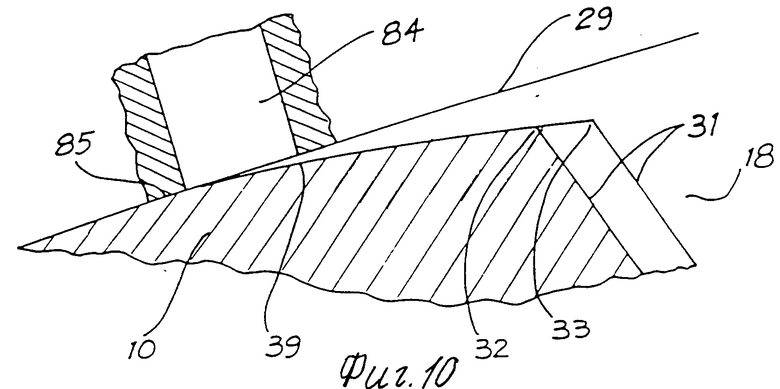

на фиг. 10 вид в поперечном сечении, выполненном по плоскости СС на фиг. 4, в увеличенном масштабе, показывающий детали башмака, контактирующего с наружной поверхностью заготовки после шлифования контуров кромок для измерения углового положения этих кромок;

на фиг. 11 вид в поперечном сечении, выполненном по плоскости СС на фиг. 4, показывающий детали установки для измерения углового положения кромок, использующей в качестве текучей среды жидкость;

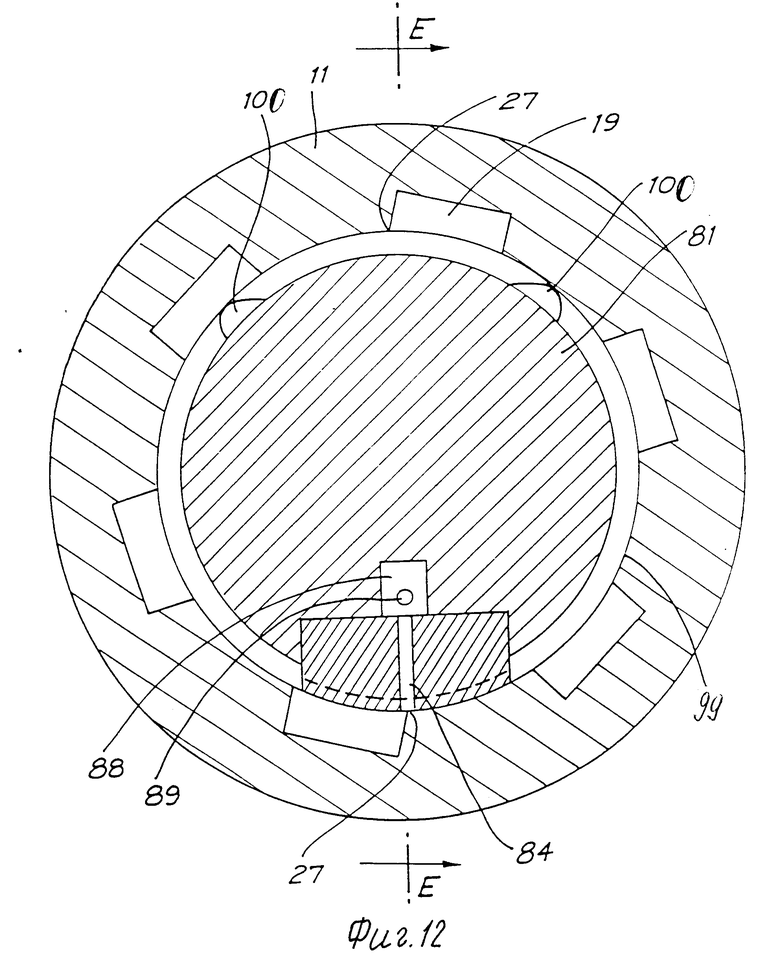

на фиг. 12 вид в поперечном сечении варианта установки для измерения углового положения прорезей гильзы, в которой в качестве текучей среды использования газ;

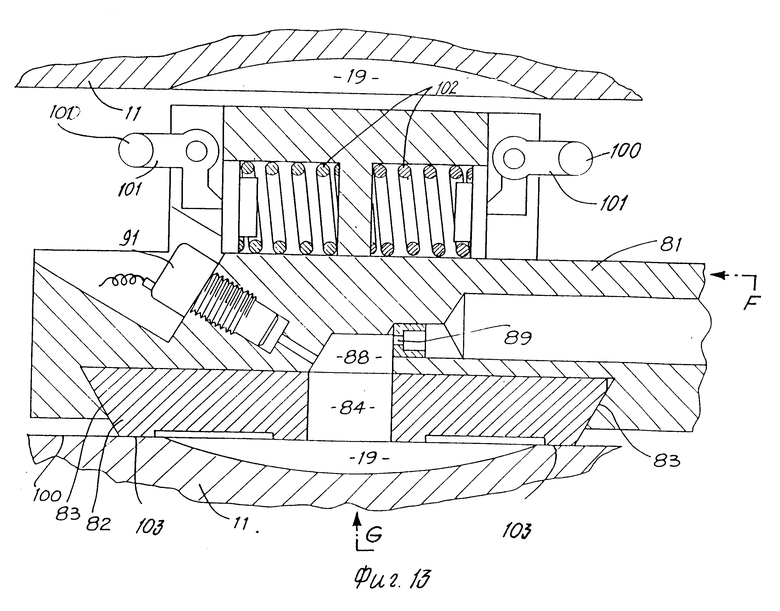

на фиг. 13 вид в поперечном сечении, выполненном по плоскости ЕЕ на фиг. 12;

на фиг. 14 вид Г на фиг. 13;

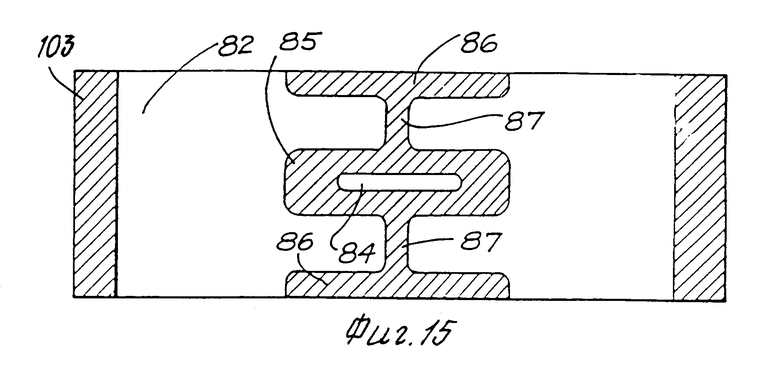

на фиг. 15 вид на фиг. 13 с удаленной гильзой, показывающий детали башмака установки.

Как показано на фиг. 1, корпус 1 клапана снабжен впуском для насоса и возвратными соединениями 2 и 3, соответственно, а также правым и левым соединениями 4 и 5 цилиндра. Корпус 6 рулевого механизма, к которому крепится корпус 1, содержит механические элементы рулевого механизма, например, шестерню 7, вращающуюся на кольце шарикоподшипника 8 и снабженную уплотнением 9. Три главных элемента клапана включают ведущий вал 10, гильзу 11, вращающуюся на нем, и скручивающий стержень или торсионный вал 12. Последний одним своим концом прикреплен с помощью штифта 13 к ведущему валу 10, а другим своим концом с помощью штифта 14 прикреплен к шестерне 7.

Опора вала обеспечивается втулкой 15. Гильза 11 имеет кольцевое удлинение, снабженное прорезью 16, взаимодействующей со штифтом 17, радиально смонтированным в шестерне 7.

Как показано на фиг. 2, на наружной поверхности ведущего вала 10 выполнено шесть канавок 18, расположенных в осевом направлении. Эти канавки размещены, соответственно, шести прорезям 19, выполненным на сопряженной внутренней поверхности гильзы 11. Последняя также снабжение расположенными на наружной поверхности кольцевыми канавками 20, разделенными уплотнениями. Радиальные отверстия 21 в ведущем вале 10 соединяют поочередно канавки 18 с центральным отверстием 22 ведущего вала 10, откуда возвращающийся поток рабочей среды может поступать на возвратное соединение 3 насоса.

Радиальные отверстия 23 гильзы 11 соединяют оставшиеся чередующиеся канавки 18 ведущего вала 10 с центральной кольцевой канавкой 20 и, следовательно, с впускным окном 2. Чередующиеся прорези 19 гильзы соединены радиальными отверстиями 24 с соответствующими кольцевыми канавками 20 и, следовательно, с соединениями 4 и 5 цилиндра.

На фиг. 2 видно, что в центрированном положении клапана шесть канавок 18 и шесть прорезей 19 образуют двенадцать расположенных в осевом направлении отверстий 25, площадь поперечного сечения которых изменяется в зависимости от рабочего угла клапана, т.е. в зависимости от углового перемещения ведущего вала 10 относительно гильзы 11 из их центрированного положения.

На фиг. 3 в сильно увеличенном масштабе показан участок В, представленный на фиг. 2, показывающей детали одного такого отверстия 25, расположенного между контуром 26 дозирующей кромки канавки 18 ведущего вала 10 и соседней кромкой 27 одной прорези 19 гильзы 11. Во вращающемся клапане, описываемом в данном варианте, все двенадцать контуров 26 дозирующих кромок имеют одинаковую геометрию. Контур 26 дозирующей кромки показан здесь в его ориентации относительно кромки 27, когда клапан находится в своем центрированном положении. Когда относительное вращение происходит между ведущим валом 10 и гильзой 11, то кромка 27 последовательно движение в положения 27a, 27b, и 27c. Эти положения соответствуют рабочим углам клапана 28a, 28b, и 28с. Контур 26 дозирующей кромки, простирается от точки, соответствующей наружной поверхности 29 ведущего вала 10, например, от точки 30, до соединения с внутренним контуром 31 дозирующей кромки, например, в точках 32 и 33.

Часть наружного контура 26 дозирующей кромки между точками 30 и 34 является по существу плоской фаской, после которой он становится резко выпуклым, когда он достигнет точки 32. Здесь он становится перпендикулярным осевой линии 35 канавки 18 и, следовательно, больше не может шлифоваться шлифовальным кругом большого диаметра, поверхность которого в масштабе, представленном на чертеже, показана в виде почти прямой линии 36. Наружный контур 26 дозирующей кромки имеет спиральную геометрию между точками 32 и 32.

Внутренний контур 31 дозирующей кромки показан в виде двух линий, представляющих криволинейный характер боковых сторон канавки 18, которая может быть выполнена фрезерованием, нарезанием или прокаткой. Перед шлифованием наружного контура 26 дозирующей кромки внутренний контур 31 дозирующей кромки должен простираться до пересечения с цилиндрической поверхностью ведущего вала вдоль изогнутой линии на этой поверхности между точками 37 и 38.

Важно, что повышение давления, обеспечиваемое отверстием 25 (фиг. 2), когда кромка 27 прорези гильзы максимально приближена к точке 32, регулируется формой внутреннего контура дозирующей кромки. С другой стороны, повышение давления, обеспечиваемое отверстием 25 в диапазоне рабочих углов 28а-28с клапана, регулируется исключительно формой наружного контура 26 дозирующей кромки. В точке 39 глубина наружного контура дозирующей кромки 26, т.е. расстояние 27с-39, обычно составляет 0,012 мм и создает достаточное давление для парковки автомобиля.

На фиг. 4 схематично показаны принципиальные элементы станка для шлифования контура дозирующей кромки, у которого шлифовальный круг 40 большого диаметра установлен на шпинделе, имеющем ось 41, размещенную в опоре 42, расположенной на салазках 43, перемещающихся по направляющим 44, являющимся частью станины 45 станка. Ведущий вал 10 установлен для вращения в неподвижном центре 46 и переднем центре 47. Неподвижный центр 46 размещен с помощью подставки 48 на качающейся платформе 49. Передний центр 47 выступает с главного рабочего шпинделя 50, вращательно установленного в стойке 51, также смонтированной на качающейся платформе 49. Последняя смонтирована для колебательного перемещения вокруг оси 52 с помощью шарниров 53 и 54, соответственно, расположенных на стойках 55 и 56, выступающих со станины 45 станка. Ведущий вал 10 имеет две плоские площадки 57, с помощью которых он захватывается двумя плавающими губками патрона 58, окружающего передний центр 47 и приводимого в действие главным рабочим шпинделем 50. Способ открытия и закрытия губок патрона 58 является обычным.

Главный рабочий шпиндель 50 приводится в действие червячным колесом 59, результирующий угол вращения которого точно замеряется с помощью датчика 60 угловых положений вала, смонтированного на стойке 51. Червяк 61, выполненный заодно целое с валом 62, взаимодействует с червячным колесом 59 без зазора и установлен для вращения и осевого скольжения в опорных плитах 63 и 64, вертикально смонтированных на качающейся платформе 49. Червячный вал 62 выступает вперед за опорную плиту 63 (фиг. 3), где на нем выполнены зубья шестерни 65, и выступает назад за опорную плиту 64, где на нем закреплена шестерня 66, входящая в зацепление с шестерней 67 двигателя 68. Последний смонтирован на кронштейне 69, который является частью качающейся платформы 49, и, поэтому совершает колебательное перемещения с ней относительно шарниров 53 и 54. Шестерня 70 установлена на валу 71 и входит в зацепление с зубьями 65 червячного вала 62. Вал 71 также установлен для вращения в опорных плитах 63 и 64, но он ограничен от осевого скользящего перемещения в них.

Шаговый двигатель 72, смонтированный позади опорной плиты 64, содержащий полый ходовой винт и, тем самым, служит для осевого скольжения червячного вала 62 по команде от соответствующего источника мощности, управляемого компьютером. Во время такого осевого скольжения червячного вала 62 удлиненный характер зубьев 65 обеспечивает поддержание зацепления с неподвижной в осевом направлении шестерней 70, так же как удлиненная форма шестерни 67 двигателя 68 обеспечивает поддержание зацепления с шестерней 66.

Передаточные числа зубьев 65, шестерни 70, червяка 61 и червячного колеса 59 являются такими, что при шлифовании шести канавок ведущего вала вал 71 делает шесть оборотов за один оборот главного рабочего шпинделя 50. Как показано на фиг. 5, кулачок 73 установлен на валу 71 и контактирует со следящим штифтом 74, установленным на ползушке 75, которая в свою очередь располагается в бобышке 76, выступающей с качающейся платформы 49. Своим нижним концом ползушка 75 опирается на штифт 77, прикрепленный к станине 45 станка. Пружина 78, нагруженная относительно качающейся платформы 49 шифтом 79 с головкой, удерживает кулачок 73 в контакте со следящим штифтом 74, а ползушку 75 в контакте со штифтом 77, и гарантирует принудительное без люфта колебательное перемещение качающейся платформы 49 в соответствии с выступающим профилем кулачка 73. Также колебательное перемещение качающейся платформы 49 служит для последовательной подачи и отвода ведущего вала 10 от шлифовального круга 40, осуществляя тем самым шлифование наружных контуров 26 дозирующих кромок. Действие шагового двигателя 72 и, следовательно, наличие осевой скользящей составляющей червячного вала 62, способно воздействовать на фазовое регулирование вращения главного рабочего шпинделя 50 относительно кулачка 73.

Качающаяся платформа 49 включает опоры для штифта 80, образующего шарнир для измерительной установки 81. На фиг. 4 измерительная установка 81 показана выведенной из контакта с наружной поверхностью 29 ведущего вала 10 для большей ясности чертежа. На фиг. 5 измерительная установка 81 показана в положении, в котором башмак 82 с дугообразной поверхностью контактирует с цилиндрической поверхностью 29 ведущего вала 10, позволяя измерять угловое положение кромок, расположенных в осевом направлении канавок 18 способом, который будет описан ниже.

На фиг. 6 и 7 представлен вид в увеличенном масштабе измерительной установки 81, дугообразный башмак 82 которой закреплен с помощью ласточкиного хвоста 83. Дугообразный башмак 82 имеет отверстие, выполненное в форме расположенной вдоль его оси прорези 84, размещенной в центре зоны 85 непосредственного контакта, которая, в свою очередь, соединена с направляющими зонами 86 с помощью небольших мостиковых зон 87. Вся поверхность 85, 86 и 87 (заштрихованная на фиг. 7) имеет тот же радиус, но который несколько больше, чем наибольший диаметр ведущего вала, который должен шлифоваться. Мостиковые зоны 87 служат для того, чтобы острые кромки внутренних контуров 31 дозирующих кромок (перед шлифованием наружного контура 26) не попали бы на зону 85 непосредственного контакта. Прорезь 84 сообщается с камерой давления 88, в которую воздух подается через калиброванное отверстие 89 и гибкий шланг 90 от удобно регулируемого и фильтруемого источника постоянного давления. Давление в камере 88 замеряется с помощью датчика давления 91.

На фиг. 8 показан вид в увеличенном масштабе зоны 85 непосредственного контакта башмака 82 и прорези 84 в положении, использующемся для измерения углового положения внутренних контуров 31 дозирующих кромок перед шлифованием наружных контуров 26 дозирующих кромок. Прорезь 84 обычно располагается в центральной части осевой канавки 18 и, поскольку внутренний контур 31 дозирующей кромки часто бывает вогнутым, если изготовлен, например, способом нарезания червяков (как показано), прорезь 84 соответствует самой широкой части канавки. Если контур 31 дозирующей кромки выполнен фрезерованием или прокаткой нанесением рельефа давлением, то он может быть вогнутым или иметь прямолинейные боковые стороны, и в последнем случае две линии, обозначенные как внутренний контур 31, будут совпадать. Когда прорезь 84 пересекает точку 37 внутреннего контура 31 дозирующей кромки в показанном положении, соответствующем закрытому, воздушный поток подвергается большому ограничению и давление в камере давления 88, замеряемое датчиком давления 91, резко увеличивается. Это повышение давления обусловлено уменьшением потока через калиброванное отверстие 89 и, отсюда, падением давления на нем. Наилучшее решение при измерении степени ограничения прорези 84 достигается, когда эффективная площадь этой прорези в момент измерения является такой же, как площадь калиброванного отверстия 89.

На фиг. 9 показан график давления, замеренного датчиком давления 91, с давлением, нанесенными на вертикальную ординату, и циклическими увеличениями и уменьшениями в диапазоне между атмосферным давлением 92 и давлением 93 в линии нагнетания. Горизонтальная абсцисса на этом графике соответствует угловому положению ведущего вала 10, замеренному угловым датчиком 60. Последовательное положение 94а-94е представляют точки, в которых создается достаточное ограничение в прорези 84, чтобы выработать эталонное давление 95, когда прорезь 84 пересекает двенадцать последовательных точек 37 внутреннего контура 31 дозирующих кромок. Соответствующие угловые положения, замеренные угловым датчиком 60, поступают на компьютеры для расчета среднего положения всех кромок по часовой стрелке и против часовой стрелки вокруг ведущего вала. После завершения этого расчета производится коррекция фазы углового положения ведущего вала 10 с помощью шагового двигателя 72, как описано ранее, перед шлифованием наружных контуров 26 дозирующих кромок. Используя эту процедуру измерения и коррекции, конечное расположение наружных контуров 26 дозирующих кромок является симметричным, а, поэтому, они имеют оптимальное угловое расположение относительно множества предварительно обработанных внутренних контуров 31 дозирующих кромок.

В случае измерения углового положения наружных контуров 26 дозирующих кромок после шлифования (фиг. 10) может быть достаточно измерить один контур или, наоборот, могут быть замерены все двенадцать контуров. Зона 85 непосредственного контакта в этом случае взаимодействует с наружной поверхностью 29 прошедшего чистовое шлифование ведущего вала 10 в точке 39 на наружном контуре 26 дозирующей кромки, причем точка 39 имеет глубину порядка 0,012 мм. За счет измерения углового положения точки 39 на двенадцати наружных контурах 26 дозирующих кромок вокруг наружной поверхности ведущего вала 10, можно, таким образом, замерить (в процессе производства) парковочное усилие, вырабатываемое вращающимся клапаном перед его сборкой в рулевой механизм и окончательным функциональным испытанием.

Средство подачи среды в установке для измерения может быть выполнено гидравлическим (фиг. 1). В этом случае общая форма башмака 82 идентична тому, что показан на фиг. 6 и 7, а прорезь 84 сообщается с камерой давления, имеющей большие размеры, чем в случае с пневматическим средством. Жидкость с заданной регулируемой скоростью подается в камеру давления с помощью гибкого шланга 90 и давление в камере 96 снова замеряется с помощью датчика давления. Поскольку нежелательно, чтобы поток жидкости тормозился в гибком шланге, когда прорезь 84 блокируется проходящими перемычками 97 ведущего вала, то предусмотрен предохранительный клапан 98 для обеспечения перепуска потока в такой степени ситуации, в результате чего башмак 82 не будет выходить из контакта с ведущим валом. Естественно, предохранительный клапан 98 регулируется на "продувку или спуск" при давлении, которое выше, чем эталонное давление 95, использовавшееся для расчета углового положения контуров дозирующих кромок.

Для улучшения реагирования измерительной системы может быть предусмотрено вращение двигателя 68 с изменяющейся скоростью. Следовательно, в те периоды, когда зона 85 непосредственного контакта находится рядом с участком контура дозирующей кромки, который должен заменяться, то угловая скорость ведущего вала 10 может быть уменьшена за счет снижения влияния запаздывания в гидравлической или пневматической измерительной системе.

На фиг. 12-15 показан альтернативный вариант измерительной установки 81, использующейся для измерения углового положения кромок 27 прорезей 19 и в отверстии 99 с помощью башмака 82 с выпуклой дугообразной поверхностью и направляющими рычагами 100 с сферическими концами. Направляющие рычаги 10 прикреплены к шарнирным рычагам 101 и нагружены пружинами 102, расположенными в корпусе измерительной установке 81. Направляющие рычаги 100 закреплены в осевом направлении на каждом конце измерительной установки 81 и, следовательно, контактируют с отверстием 99 на участке, смещенном в осевом направлении от прорезей 19. Следовательно, когда относительное вращение происходит между гильзой 11 и измерительной установкой 81 в процессе измерения, то направляющие рычаги 100 контактируют вдоль непрерывной диаметральной плоскости внутри отверстия 99. Это гарантирует, что измерительная установка 81 направляется концентрично внутри отверстия 99, а зона 85 непосредственного контакта башмака 82, включающая прорезь 84, удерживается в поверхностном контакте с отверстием 99. Направляющие зоны 86 и небольшие мостиковые зоны 87 выполняют ту же функцию, что и в случае ранее описанного варианта. Осевому выравниванию также способствуют дополнительные направляющие зоны 103, контактирующие с отверстием 99 в той же диаметральной плоскости, что и направляющие рычаги 100.

Для подтверждения соответствия между зоной 85 непосредственного контакта и отверстием 99 радиус выпуклой дугообразной поверхности башмака 82 должен быть меньше радиуса внутренней поверхности гильзы. Все зоны 85, 86, 87 и 103 будут находиться на этом одном радиусе.

Относительное вращательное движение между измерительным устройством 81 и гильзой 11 может достигаться за счет вращения любого из этих элементов (или обоих). Однако, предпочтительнее, когда гильза удерживается снаружи в патроне и вращается, тогда как измерительная установка 81 неподвижна.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2079399C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ ПРОФИЛЯ КРАЕВ ВХОДНОГО ВАЛА ПОВОРОТНОГО ЗОЛОТНИКА | 1993 |

|

RU2110390C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2082588C1 |

| ВРАЩАЮЩИЙСЯ КЛАПАН ДЛЯ РУЛЕВОГО УПРАВЛЕНИЯ С ГИДРОУСИЛИТЕЛЕМ | 1993 |

|

RU2093400C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ДОЛБЛЕНИЕМ ГЛУХИХ ПАЗОВ | 1991 |

|

RU2071875C1 |

| СИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ С ПРИВОДОМ НА ПЕРЕДНИЕ И ЗАДНИЕ КОЛЕСА | 1992 |

|

RU2032569C1 |

| Устройство для штамповки кромок продольных канавок | 1985 |

|

SU1787061A3 |

| СИСТЕМА И СПОСОБ ДОЗАПРАВКИ СПУТНИКОВ | 2008 |

|

RU2478534C2 |

Использование: при изготовлении вращающегося клапана для рулевого механизма с гидроусилителем. Сущность изобретения: установка для измерения углового положения кромок осевых канавок, выполненных на цилиндрической поверхности ведущего вала или гильзы клапана, содержит средство доставки текучей среды, соединенное с камерой давления, средство подачи текучей среды в камеру давления, средство для обеспечения относительного вращения средства доставки и измеряемой детали и средство для измерения взаимного углового положения детали и средства доставки. Последнее выполнено в виде башмака с дугообразной поверхностью и сквозной прорезью, расположенной параллельно оси детали. Прорезь сообщена с камерой давления. В установке также предусмотрено средство для обеспечения контакта башмака своей дугообразной поверхностью с поверхностью детали имеющей канавки и средство для измерения степени ограничения потока текучей среды через прорезь. Дугообразная поверхность башмака может быть выполнена выпуклой или вогнутой. 6 з.п. ф-лы, 15 ил.

| Операционный усилитель | 1983 |

|

SU1099380A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1991-10-28—Подача