Изобретение касается поворотных или вращающихся клапанов, которые используются в рулевых управлениях с гидроусилителями для автомобилей. В частности, изобретение предусматривает вращающийся клапан с низким шумом, имеющий, в основном, линейную характеристику усиления.

Такие вращающиеся клапаны содержат ведущий вал, на наружной периферии которого выполнено большое число глухих на концах идущих в осевом направлении канавок, разделенных перемычками. На ведущем валу вращается втулка, в отверстии которой выполнен ряд идущих в осевом направлении глухих на концах пазов, сопряженных с канавками ведущего вала, но в отрицательном перекрытии относительно них, причем пазы одного шире, чем перемычки у других, образуя тем самым комплект осевых отверстий, открывающихся при осуществлении относительного вращения между ведущим валом и втулкой из центрального положения. Величина такого вращения в дальнейшем будет называться рабочим углом клапана. Кромки канавок ведущего вала профилированы так, чтобы образовывать отверстие специальной формы и называться контурами управляющей кромки. Эти отверстия выполнены как сеть, в результате чего они образуют комплекты гидравлических мостов Уитстона, действующих параллельно, для передачи масла между канавками ведущего вала и пазами втулки и, следовательно, между масляным насосом, приводящимся в действие двигателем, и правой и левой камерами гидравлического вспомогательного цилиндра, находящимися в рулевом механизме.

Обычно ведущий вал и втулка смещаются в центральное положение с помощью пружины торсиона. Таким образом, когда небольшой подводимый крутящий момент прилагается к рулевому колесу и, следовательно, к ведущему валу, то между последним и втулкой происходит относительное вращение небольшой величины, а для таких незначительных рабочих углов клапана обеспечивается небольшая силовая поддержка. Для больших подводимых крутящих моментов создаются пропорционально большие рабочие углы клапана, приводящие к более высоким уровням силовой поддержки. Соотношение между уровнем силовой поддержки, создаваемой клапаном, и приводным крутящим моментом известно как характеристика усиления клапана и в значительной степени определяется контурами управляющей кромки.

Эти контуры управляющей кромки удобно называть "управляющие тремя зонами характеристики усиления", а именно контур высокого давления связан с парковочной зоной, промежуточный контур взаимодействует с зоной поворота, центральная зона связана с движением по прямой линии, где требуется минимальное усилие. Для многих автомобилей становится все более приемлемо, что в критической зоне поворота должна действительно существовать линейная зависимость между подводимым крутящим моментом, прилагаемым водителем, и уровнем силовой поддержки, то есть линейной характеристикой усилия.

Вращающиеся клапаны обычно встраиваются в реечное рулевое управление, смонтированное обычно на противопожарной перегородке, а поэтому в общей ситуации любые возникающие шумы, например шипящие шумы, издаваемые клапанами, будут хорошо слышны водителю. Шипящий звук является результатом кавитации рабочей жидкости при ее прохождении через отверстие, образованное контурами управляющей кромки и примыкающими кромками пазов втулки, в частности когда клапан работает при высоком давлении, например при парковке, которое может превышать 8 МПа. В отношении клапанов рулевого управления с усилителем хорошо известно, что отверстие менее склонно к кавитации, если контур управляющей кромки имеет высокое соотношение ширины и глубины, тем самым ограничивая масло до потока в виде тонкого листа постоянной глубины на всем протяжении любого контура управляющей кромки, и, кроме того, поток масла равномерно разделяется между несколькими управляющими кромками, предназначенными для работы параллельно, чтобы дополнительно содействовать эффектному уменьшению потока масла, который может проходить через одно отверстие. Также хорошо известно, что кавитация маловероятно возникает, если контур управляющей кромки, там где он пересекает наружный диаметр ведущего вала, является почти касательным к нему, следовательно, образуя пологую фаску, обычно наклоненную под углом от 5 до 8o. Такой контур высокого давления работает при больших рабочих углах клапана и стягивает угол примерно в 1o градус на оси ведущего вала, и затем простирается в сторону кромки канавки ведущего вала, как промежуточный контур в виде более крутой фаски, или, что предпочтительно, в виде криволинейной фаски или спирали с уменьшающимся градусом. Идея такой последней спирали отмечалась ранее (европейский патент N 0196172, кл. B 62 D 5/08, 1992) и обеспечивает средство для достижения зависимости усилия в зоне поворота. В некоторых случаях такая спираль может быть аппроксимирована рядом плоских фасок увеличивающейся крутизны (патент США N 4460016, кл. B 62 D 5/06, 1979).

Некоторые изготовители получили требуемую точность фаски путем шлифования ведущего вала на специальных станках для шлифования фасок, на которых вал закрепляется в центрах и непрерывно вращается, при этом он периодически подводится и отводится от шлифовального круга большого диаметра, ширина которого равна осевой длине фаски, под действием копира. Благодаря использованию шлифовального круга большого диаметра нельзя шлифовать ту часть контура управляющей кромки, которая обращена в сторону осевой линии канавки, где увеличивающаяся глубина будет приводить к столкновению шлифовального круга с противолежащей кромкой этой же канавки. Круто наклоненная и относительно глубокая часть контура управляющей кромки ведущего вала, в основном, определяет центральную зону характеристики усиления. Соответствующий контур здесь должен, однако, обеспечить плавное сочетание площади отверстия с соседней фаской зоны поворота, тем самым устраняя любые разрывы в характеристике усиления на переходе между этими зонами.

Правильный контур управляющей кромки в центральной зоне, включая переходную, может быть аппроксимирован путем использования процессов фрезерования или нарезания червяной фрезой для формирования канавок ведущего вала. Имеется лучший результат, использующий способ выдавливания роликом (патент США N 4651551, кл. B 62 D 5/06, 1984), который допускает широкую гибкость при показе трехмерных сторон канавок.

Однако существует еще одна проблема в переходе между фаской зоны поворота и фаской зоны парковки. Теперь поток масла через отверстие клапана рулевого управления с усилителем может быть в общем рассчитан с помощью уравнения движения жидкости Бернули для отверстий с острыми кромками, где для заданной скорости потока перепад давления в отверстии изменяется обратно пропорционально квадрату площади отверстия, умноженному на соответствующий коэффициент отверстия K. Для отверстия с постоянной осевой длиной и переменной глубиной d, что получается описанным ранее способом шлифования фаски, перепад давления P равен K/d2.

В зоне поворота, где после некоторого порогового рабочего угла клапана желательная линейная характеристика усиления P fα, где f постоянная и a разностный рабочий угол клапана, превышающий этот порог. Поэтому fα K/d2 или d пропорционально  , и, следовательно, фаска зоны поворота теоретически принимает форму спирали, глубина которой относительно наружного диаметра ведущего вала в любой точке на этой фаске изменяется обратно пропорционально квадратному корню вращения этой точки от вышеупомянутого порогового рабочего угла клапана.

, и, следовательно, фаска зоны поворота теоретически принимает форму спирали, глубина которой относительно наружного диаметра ведущего вала в любой точке на этой фаске изменяется обратно пропорционально квадратному корню вращения этой точки от вышеупомянутого порогового рабочего угла клапана.

На практике, однако, когда d уменьшается в сторону 20 мкм и принимает форму листового потока, то сопротивление трения масла относительно сторон отверстия становится главным ограничением потоку и линейная характеристика усиления прекращается.

Для некоторых случаев применения управления получаемое отклонение от линейной характеристики усиления может быть терпимым, однако в других случаях желательно поддерживать линейность, чтобы начать зону парковки. Такая характеристика является типичной для другого широко используемого типа клапана рулевого управления с усилителем, а именно гидравлического реактивного клапана, который, однако, является более дорогим в изготовлении, чем вращающийся клапан с центрированным торсионом, описанным в данной заявке.

Сущность настоящего изобретения состоит в воспроизведении характеристики усиления гидравлического реактивного клапана путем введения дополнительной площади отверстия на фаске зоны поворота, чтобы увеличить радиальную глубину контура управляющей кромки прямо до фаски парковочной зоны. Теперь контур содержит желоб, нижняя поверхность которого по существу параллельна наружному диаметру ведущего вала. Такой желобообразный контур заканчивается на периферии резкими идущими в осевом направлении откосами, ведущими к фаске парковочной зоны с одной стороны, а на другой стороне смешивается с фаской зоны поворота или открывает примыкающую канавку ведущего вала. Поэтому характеристика подавления шума фаски парковочной зоны не компенсируется наличием желоба.

Падение давления в потоке масла через желобообразное отверстие является совершенно отличным от того, что имеет место в отверстиях с острыми кромками. Таким образом, желобообразное отверстие, длина L которого в направлении масляного потока в несколько раз больше его глубины d, имеет перепад давления Р, пропорциональный K/Ld2 где К кинематическая вязкость масла. Ограничение потока, как определено этим уравнением, изменяется обратно пропорционально кубу глубины отверстия, а не обратно пропорционально квадрату, как в уравнении отверстия с острой кромкой. Поскольку, ограничение потока зависит от его длины L, которая у используемой здесь формы отверстия пропорциональна рабочему углу клапана, то конструкция желоба содействует получению линейной характеристики усилия.

Управляющие кромки желобообразной формы существуют в некоторых известных конструкциях клапанов рулевых механизмов, направленных на достижение низкого шума работы в парковочной зоне, в дополнение к линейной характеристике усилия в зоне поворота и резкому переходу между ними. Так, например, в одной конструкции (патент США N 4924910, кл.B 62 D 5/06, 1988) показано использование контура управляющей кромки, снабженного выемкой, идущей по окружности всей угловой протяженности клапана, так же как по всей осевой длине управляющей кромки. Имеются различные формы выемок, и все они на части своей угловой протяженности имеют псевдоцилиндрическую форму. Подавление шума достигается за счет того, что масляный поток захватывает прилегающие поверхности ведущего вала и втулки и масло входит в выемку, выполненную так, чтобы устранить турбулентный поток. На фиг. 11 этого патента показан способ выемки применительно к кромкам пазов втулки на впускных отверстиях масла, и, вероятно, аналогичной формы выемка используется для канавок ведущего вала на возвратных отверстиях для масла /не показано/. Конструкция представляет большую трудность в изготовлении, поскольку выемки точной большой глубины требуются на некоторых кромках как втулки, так и ведущего вала. Считается, что меньшее подавление шума может достигаться с помощью этой конструкции, чем когда контур управляющей кромки в парковочной зоне шлифуется, как фаска в случае настоящего изобретения.

Альтернативная конструкция (патент США N 4924910), состоящая из системы, в которой снабженные выемки управляющей кромки, выполненные или на некоторых из кромок пазов втулки /фиг. 5 указанного патента/, или на некоторых кромках канавок ведущего вала /фиг. 8 указанного патента/, используется для "перекрестной вентиляции" гидравлического моста между левым и правым отверстиями цилиндра. Резкое закрытие этих снабженных выемками управляющих кромок создает вышеупомянутый резкий переход между линейным усилением зоны поворота и парковочной зоны. Эти выемки обнаруживаются по возникающему шуму, однако этот шум подавляется путем устранения обычно примыкающих отверстий обратного потока и использования потока через оставшиеся управляющие кромки в клапане для повышения обратного давления в зоне снабженных выемками управляющих кромок. Однако включение управляющих кромок с выемками и удаление примыкающих отверстий обратного потока приводят обычно к снижению используемых четырех мостов Уитстона в клапане такого типа только до двух. Это соответственно уменьшает соотношение длины к ширине, поскольку половина управляющих кромок выполняет функцию "перекрестного вентилирования", а поэтому имеет вредное воздействие на подавление шума и чувствительность клапана.

Кроме того, выемки, если они используются на кромках пазов втулки, обязательно выполняются методом протягивания, а поэтому простираются на всю длину этих кромок. Это устраняет возможность делать короче эти выемки или углубления, в результате чего короче, чем общие пазы втулки, причем это укорачивание допускает регулирование жидкости вышеупомянутого перехода между линейным усилием зоны поворота и парковочноq зоны.

Таким образом, настоящее изобретение касается вращающегося клапана для рулевого управления с гидроусилителем, содержащего: ведущий вал, на наружной периферии которого выполнено большое число идущих в осевом направлении канавок, разделенных перемычками; втулку, вращающуюся на ведущем валу, в отверстии которой выполнен ряд осевых пазов, сопряженных с канавками ведущего вала, но имеющих с ними отрицательное перекрытие, причем пазы втулки выполнены шире, чем перемычки ведущего вала, тем самым образуя комплект идущих в осевом направлении отверстий, регулирующих поток жидкости в клапане, открывающихся и закрывающихся при возникновении относительного вращения между ведущим валом и втулкой из центрального положения; пружинное средство, смещающее ведущий вал и втулку в сторону центрального положения; по крайней мере две кромки имеют контуры управляющих кромок, содержащие контур высокого давления, взаимодействующий с парковкой, промежуточный контур, взаимодействующий с поворотом, и центральный контур, связанный с управлением при движении по прямой; по крайней мере два контура управляющей кромки включают пологие фаски, идущие параллельно оси ведущего вала и наклоненные внутрь от наружного диаметра ведущего вала в сторону соответствующих канавок. Вращающийся клапан отличается тем, что по крайней мере две фаски включают идущие в осевом направлении желобы, каждый из которых по крайней мере частично находится в промежуточном контуре, имеет нижнюю поверхность и заканчивается на периферии в одном направлении в идущих в осевом направлении откосах, пересекающих фаску и заканчивающихся на периферии в противоположном направлении в канавке или фаске.

В первом варианте настоящего изобретения желоб выполнен короче в осевом направлении, чем пологая фаска, а остальная осевая длина фаски простирается до периферии к прилегающей кромке канавки ведущего вала. Однако предпочтительно, чтобы это удлинение фаски имело в поперечном сечении форму непрерывной спирали, увеличивающейся глубины в сторону кромки канавки. Для некоторых применений возможна замена этой непрерывной спирали второй плоской фаской, более круто наклоненной внутрь, чем вышеупомянутая пологая фаска. Или же может использоваться ряд плоских фасок с постепенным увеличением крутизны наклона в сторону канавки ведущего вала.

Такой желоб имеет в поперечном сечении небольшой радиус вогнутости в основании своего откоса, а потому не может быть получен путем шлифования фаски, как описано ранее. Желоб в этом первом варианте не только короче в осевом направлении, чем фасочная часть управляющей кромки, но кроме того, может быть включен только в некоторые /а не во все/ контуры управляющей кромки. Эти факторы позволяют использовать относительно глубокие желобы, и, следовательно, ведущий вал может изготавливаться с использованием процесса вдавливания ролика.

Однако использование более коротких в осевом направлении желобов означает, что невозможно будет достичь точного равномерного распределения масла по длине всех фасок, когда клапан работает в парковочной зоне, так как масло достигает начала каждой такой фаски при более высоком давлении для осевых положений, где находится желоб, чем для других осевых положений, где желоб отсутствует. Это может привести к повышенным уровням кавитации. Тем не менее для создания клапанов, использующих слабый поток масла, этот способ по-прежнему обеспечивает средство достижения приемлемых уровней низкого шума. Для других конструкций, требующих относительно большего потока масла и/или очень низких уровней шума, предпочтительно, чтобы желоб простирался по всем контурам управляющей кромки на большей части их длины, при этом может потребоваться, чтобы их глубина составляла от 20 до 30 мкм. Кроме того, поскольку процесс вдавливания ролика осуществляется перед закалкой и чистовым шлифованием наружного диаметра, то такие желобы, полученные вдавливанием ролика, неизбежно подвержены произвольным изменениям глубины из-за частичной деформации, которая может быть допустима, если желобы являются относительно глубокими, но недопустима при глубине только от 20 до 30 мкм. В таких случаях предпочтительно, чтобы желобы изготавливались не выдавливанием роликов, а шлифованием после закалки ведущего вала и чистового шлифования наружного диаметра. Соответствующий станок для шлифования желоба (предварительная заявка Австралии на патент Р 5468) содержит шлифовальный шпиндель с осью, перпендикулярной оси ведущего вала и смещенной от нее вбок. Шлифовальный круг имеет фасонную периферийную поверхность, соответствующую форме желоба, и радиально подается на требуемую глубину, а затем подается в осевом направлении вдоль ведущего вала для шлифования желоба. Поэтому получающийся желоб имеет призматическую форму, но с наклонным концом, а получающийся вращающийся клапан соответствует второму варианту настоящего изобретения.

Термин "наклонный клапан" применительно к данному изобретению означает осевой конец желоба, образованный сходимостью первой и второй перекрещивающихся линий, при этом первая перекрещивающаяся линия образована пересечением фаски и наклона желоба, а вторая перекрещивающаяся линия образована пересечением нижней поверхности желоба и фаски или кромки канавки, тем самым осуществляя постепенное уменьшение окружной ширины и радиальной глубины желоба в зоне его осевого клапана.

Как отмечалось раньше, геометрия желоба в соответствии с первым вариантом настоящего изобретения будет по своей природе создавать неравномерное распределение масляного потока по длине фаски. Однако в случае второго варианта наклонный конец желоба вызывает меньшее внезапное изменение скорости потока масла. Это уменьшает сдвигающие силы, обусловленные вязкостью, в масле и, следовательно, снимает кавитацию по сравнению с положением, когда такой конец является острым. Можно продемонстрировать, что шлифовальный круг диаметром от 30 мм до 40 мм будет обрабатывать наклонный осевой конец /или "бсег"/, имеющий наклон от 5 до 8o относительно наружной периферии ведущего вала, который аналогичен существующему на периферии между ранее /или впоследствии/ выполненной фаской и наружным диаметром ведущего вала, и, как описано ранее, использующийся для предотвращения отрыва потока.

Желоб в соответствии со вторым вариантом настоящего изобретения будет иметь в среднем большую глубину, чем тот, что у фаски, но, в основном, постоянную или увеличивающуюся в сторону наклонной части желоба, тогда как фаска становится постепенно более пологой. Кроме того, из-за точности, придаваемой желобу операцией шлифования, он может простираться на большую осевую длину, чем желоб в первом варианте настоящего изобретения, предпочтительно достигая всей длины контура управляющей кромки. Таким образом, поток масла приобретает форму тонкого листа по всей длине контура управляющей кромки, включая фаску, желоб и его наклонный конец.

Теперь известно, что в таких отверстиях, которые являются широкими, но относительно мелкими, поток масла стремится быть ламинарным и что на сопротивление потоку значительное влияние оказывает шероховатость поверхностей, образующих отверстие. Влияние такой шероховатости оказывается значительно большим, когда направление неровностей обработанной поверхности, например, тех, что образуются шлифовальным кругом, располагается под прямым углом к направлению потока, чем когда они лежат в том же направлении.

В случае контура управляющей кромки фаски, полученного ранее описанным станком для шлифования фаски, шлифованная поверхность, по существу, направлена в том же направлении, что и поток, тогда как неизбежно в желобе в соответствии со вторым вариантом настоящего изобретения шлифованная поверхность по своей природе направлена под прямым углом к нему. Это подчеркивает возможность контроля чистоты поверхности после шлифования желоба, геометрия которого находится в соответствии со вторым вариантом, при этом уделяя особое внимание используемому способу правки шлифовального круга для его поддержания. Такие способы описаны в одновременно рассматриваемой австралийской предварительной заявке на патент PL 5464.

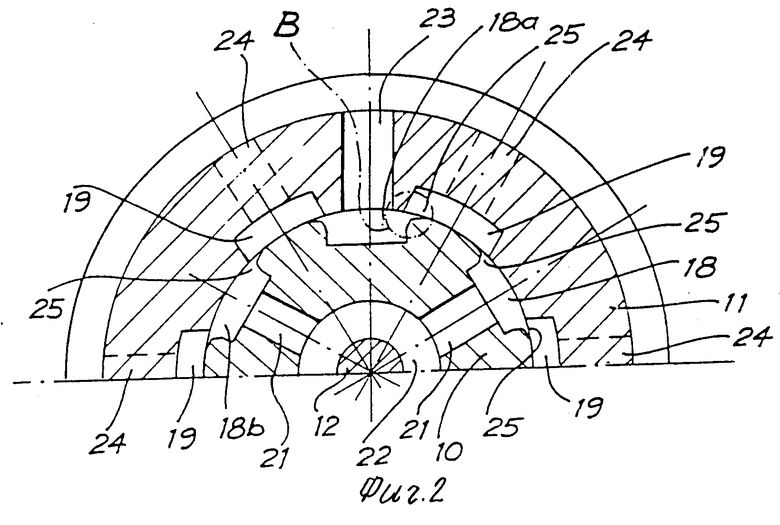

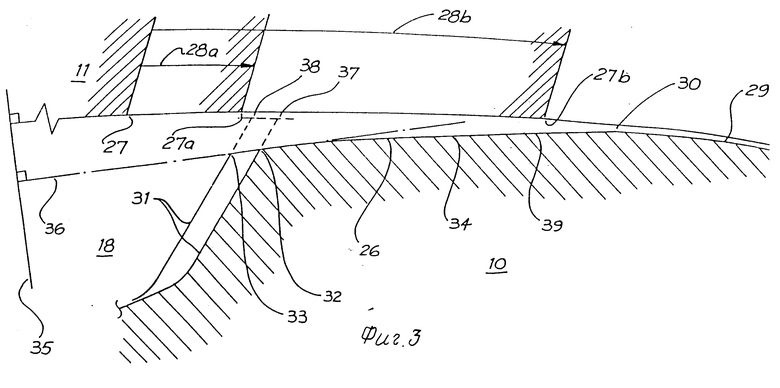

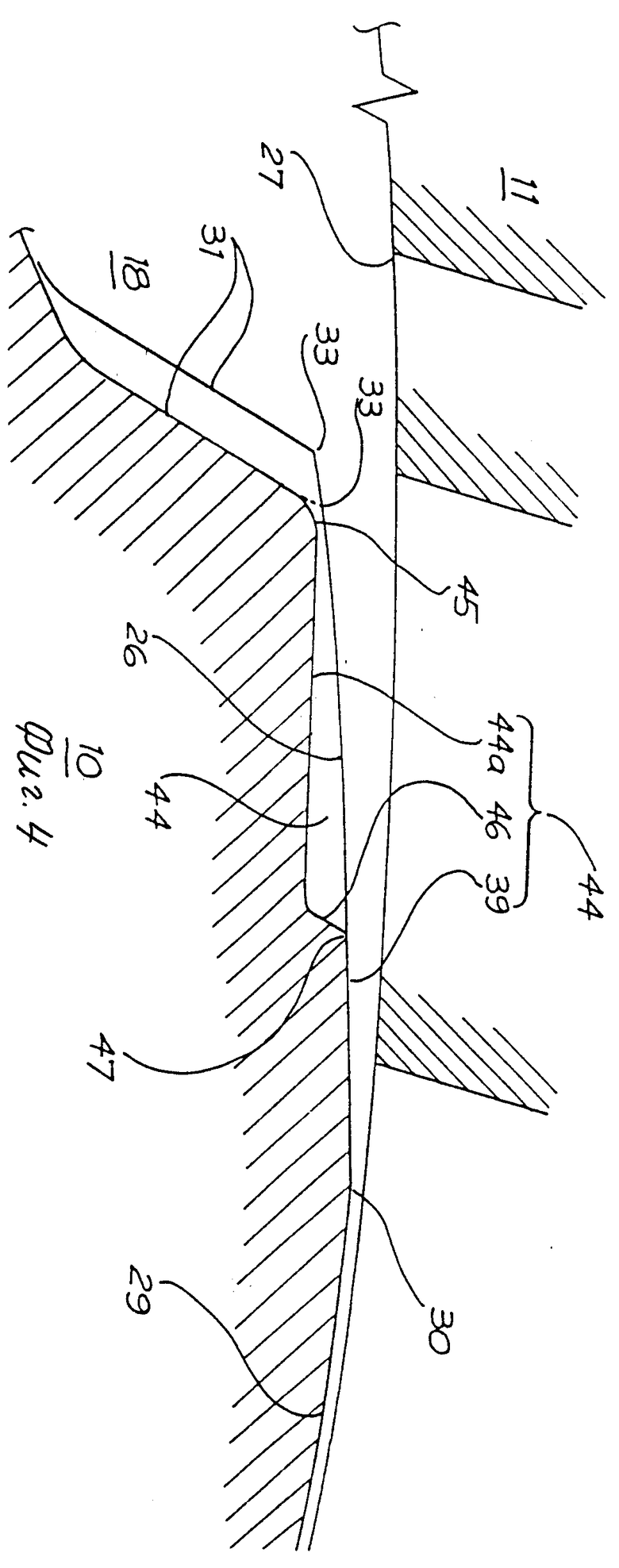

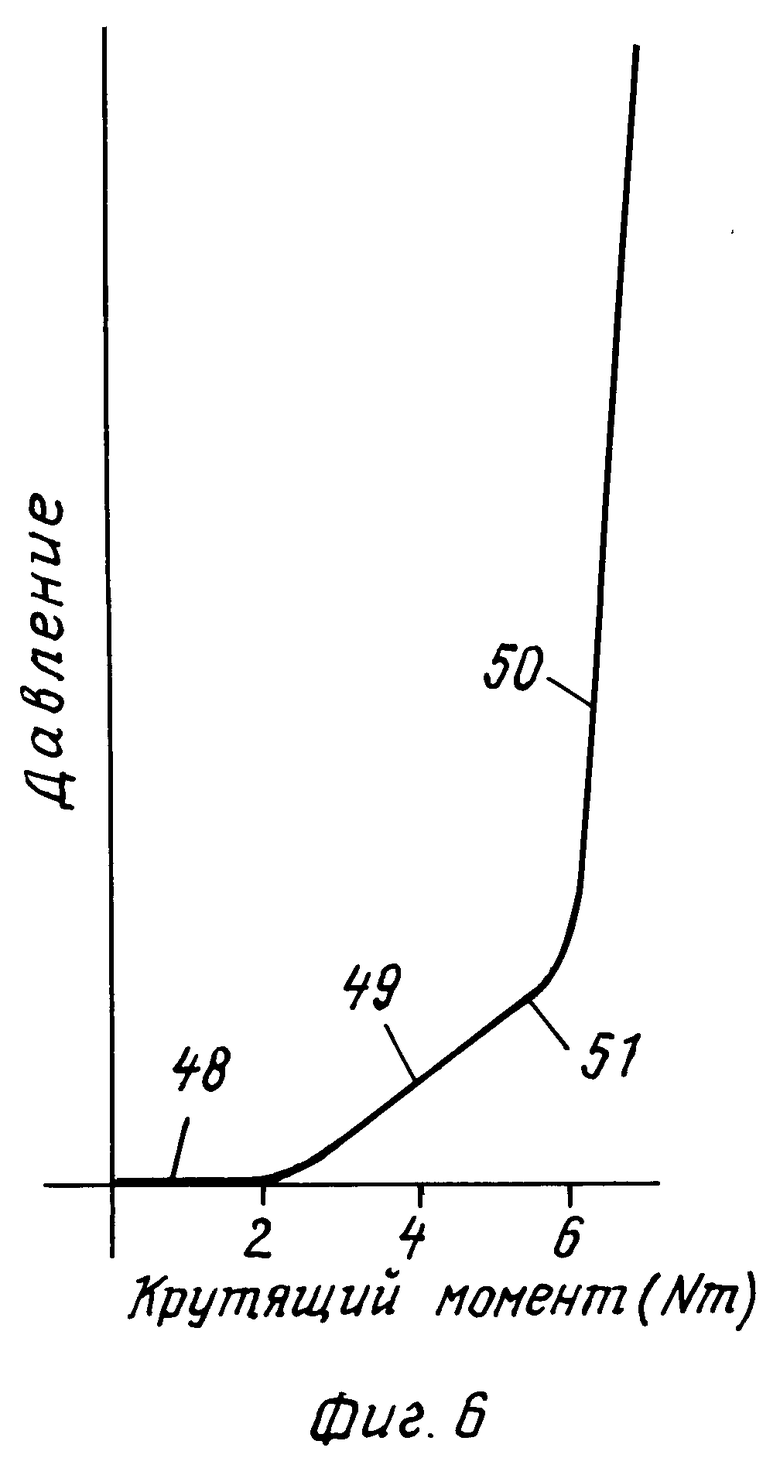

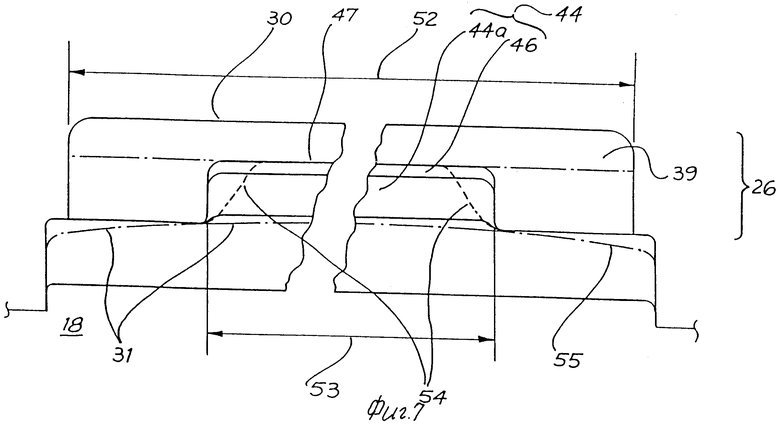

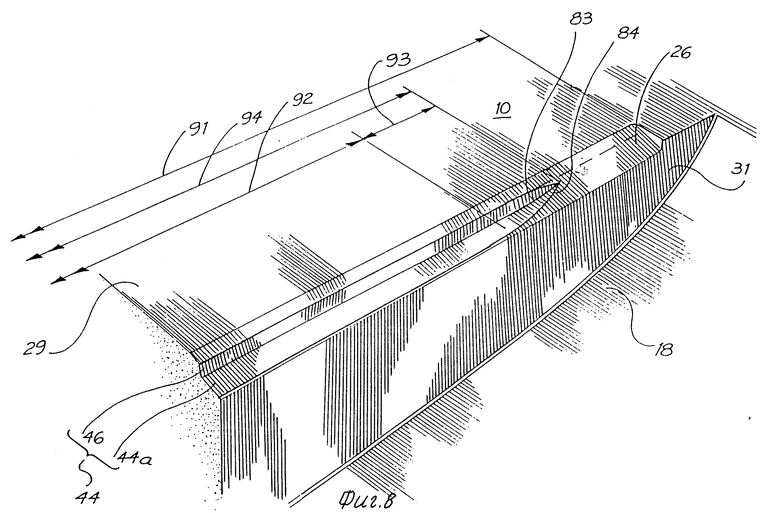

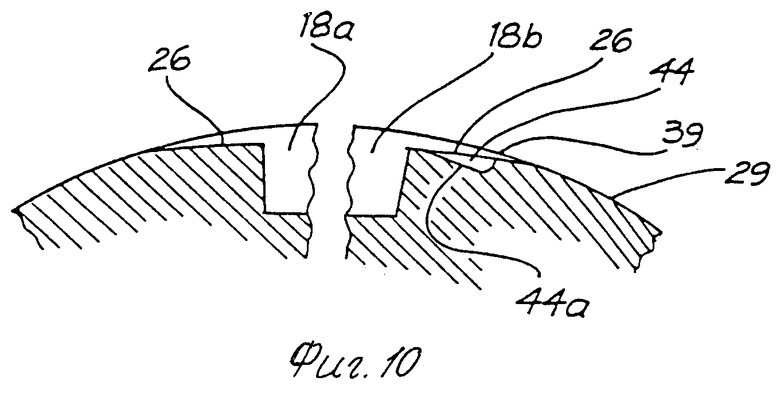

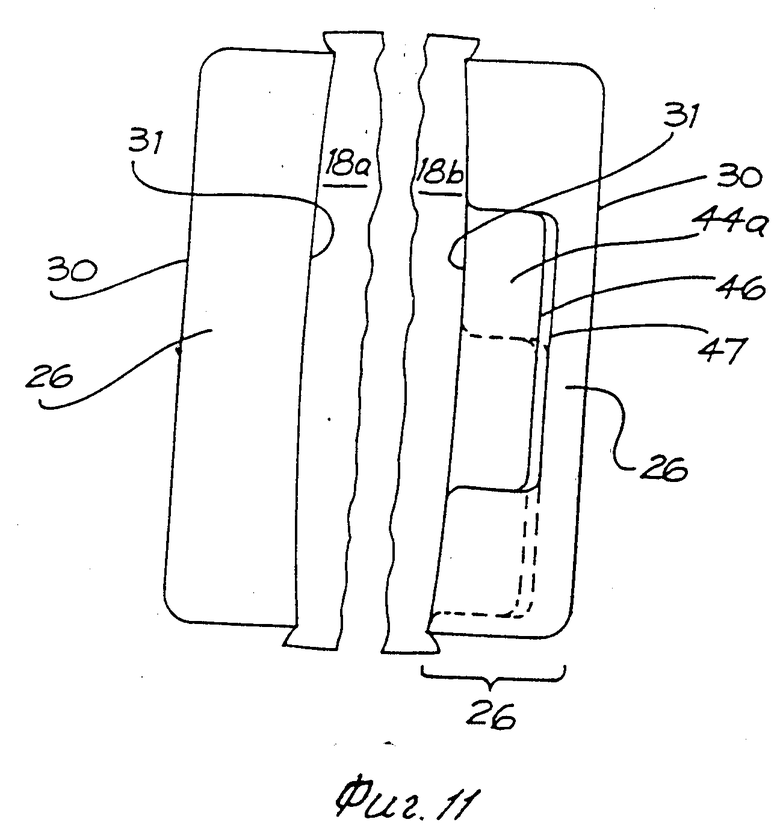

На фиг. 1 изображен вид в осевом сечении вращающегося клапана, установленного в клапанном корпусе рулевой передачи с усилителем; на фиг. 2 -вид в поперечном сечении, выполненном по плоскости А-А на фиг. 1, ведущего вала и деталей окружающей его втулки вращающегося клапана; на фиг. 3 вид в сильно увеличенном масштабе области В на фиг. 2, показывающий детали отверстия, выполненного между контуром управляющей кромки ведущего вала и примыкающей кромкой паза втулки в соответствии с вариантом одновременно рассматриваемой австралийской предварительной заявки на патент РК 3787; на фиг. 4 поперечное сечение в увеличенном масштабе, аналогичное приведенному на фиг. 3, но показывающее фаску, имеющую желоб в соответствии с первым вариантом настоящего изобретения; на фиг. 5 график характеристики усиления клапана для контура управляющей кромки, показанной на фиг. 3; на фиг. 6 - график характеристики усиления клапана для контура управляющей кромки, показанной на фиг. 4; на фиг. 7 радиальный вид контура управляющей кромки, показанной на фиг. 4, в соответствии с первым вариантом настоящего изобретения; на фиг. 8 изометрический вид контура управляющей кромки, снабженной шлифованным желобом в соответствии со вторым вариантом настоящего изобретения; на фиг. 9 поперечное сечение предпочтительной формы контура управляющей кромки, показанной на фиг. 8, выполненное по плоскости, перпендикулярной оси ведущего вала; на фиг. 10-14 другие пять возможных вариантов контура управляющей кромки ведущего вала в соответствии с настоящим изобретением.

Как показано на фиг. 1, корпус 1 клапана снабжен ходом 2 для подсоединения насоса и соединением 3 для магистрали возврата, а также правым и левым соединениями 4 и 5 цилиндра. В корпусе 6 рулевого механизма, к которому крепится корпус 1 клапана, размещены механические элементы рулевого управления, например шестерня 7, вращающаяся на кольце шарикоподшипника и снабженная уплотнением 9. Тремя главными элементами клапана являются: ведущий вал 10, втулка 11, вращающаяся на нем, и торсион 12. Последний одним своим концом прикреплен штифтом 13 к ведущему валу 10, а другим своим концом с помощью штифта 14 к шестерне 7. Он также образует шейку для ведущего вала 10 с помощью втулки 15. Втулка 11 имеет осевое удлинение с выполненным на нем пазом 16, взаимодействующим со штифтом 17, выступающим радиально с шестерни 7.

Как показано на фиг. 2, на наружной периферии ведущего вала 10 выполнено шесть идущих в осевом направлении глухих на концах канавок 18а и 18в. Эти канавки располагаются в отрицательном положении с шестью соответствующими идущими в осевом направлении глухими на концах пазами 19 на сопряженном внутреннем диаметре втулки 11. На наружной периферии втулки 11 выполнен ряд удаленных в осевом направлении окружных канавок 20а, 20в и 20с, разделенных уплотнениями. Радиальные отверстия 21 в ведущем валу 10 соединяют чередующиеся 18в с центральным отверстием 22 в ведущем валу 10, откуда масло может течь к соединению 3 возврата в насос.

Радиальные отверстия 23 во втулке 11 соединяют оставшиеся канавки 18а ведущего вала с центральной окружной канавкой 20в и тем самым с впускным соединением 2. Чередующиеся пазы 19 втулки соединены радиальными отверстиями 24 с соответствующими окружными канавками 20а и 20с и с соединениями 4 и 5 цилиндра.

Как показано на фиг. 2, клапан находится в центральном положении, в котором отрицательное перекрытие шести канавок 18а и 18в и шести пазов 19 образует двенадцать идущих в осевом направлении отверстий 25, площадь которых изменяется в зависимости от рабочего угла клапана, т.е. в зависимости от относительного вращения ведущего вала 10 и втулки 11 из их центрального положения. Поэтому образующаяся характеристика усиления зависит от геометрии контуров управляющей кромки, выполняемых на кромках канавок 18а и 18в ведущего вала 10.

На фиг. 3 представлен вид в сильно увеличенном масштабе области В на фиг. 2 в соответствии с вариантом одновременно рассматриваемой австралийской предварительной заявки на патент РК 3787, показывающий, что каждый контур управляющей кромки содержит фаску 26 и кромку 31 канавки. Таким образом, отверстия 25 образуются между этими контурами и взаимодействующими примыкающими кромками 27 пазов 19 втулки 11. В этом вращающемся клапане все двенадцать фасок 26, т. е. шесть на сторонах впускных канавок 18а и шесть на сторонах возвратных отверстий канавок 18в, имеют одинаковую геометрию с чередующимися фасками, являющимися зеркальным отражением показанных. Фаска 26 показана здесь ориентированной относительно кромки 27, когда клапан находится в центральном положении. Когда ведущий вал 10 и втулка 11 относительно вращаются, то кромка 27 движется последовательно в положении 27а и 27в, причем эти вращения из центрального положения соответствуют рабочим углам 28а и 28в клапана соответственно. Фаска 26 простирается от соединения с наружным диаметром 29 ведущего вала 10, например в точке 30, до места ее соединения с круто наклоненной кромкой 31 канавки, например в точках 32 и 33.

Между точками 30 и 34 фаска 26 представляет, по существу, плоский участок или плоскую фаску 39, служащую для подавления шума в парковочной зоне, после которой ее выпуклость резко увеличивается, когда она достигает точки 33. Здесь она становится перпендикулярной осевой линии 35 канавки 18 и, следовательно, не может дальше шлифоваться шлифовальным кругом большого диаметра, периферия которого в показанном здесь масштабе представляется, как почти прямая линия 36. Фаска имеет между точками 34 и 33 вышеупомянутую геометрию, обратно пропорциональную квадратному корню, которая способствует получению характеристики давления, требующей для таких клапанов в зоне поворота характеристики усиления.

Кромка 31 канавки показана в виде двух линий, представляющих изогнутый характер стороны канавки 18, которые могут быть получены фрезерованием, нарезанием червячной фрезой или выдавливанием роликом, хорошо известными в данной области. Перед шлифованием фаски 26 кромка 31 канавки продлевается, чтобы пересечь цилиндрическую поверхность наружного диаметра 29 ведущего вала по идущей в осевом направлении изогнутой линии на этой поверхности между точками 37 и 38. Конечно, в других возможных вариантах кромка 31 канавки может быть прямой, а это означает, что точки 32 и 33 /и следовательно, точки 37 и 38/ будут совмещены.

Будет очевидно, что повышение давления, создаваемого отверстием 25 вплоть до рабочего угла 28а клапана, когда в точке 27а кромка 27 паза втулки находится ближе всего к точке 32, регулируется геометрией кромки 31 канавки. С другой стороны повышение давления, создаваемое отверстием 25, в диапазоне рабочих углов 28а-28в клапана, регулируется формой фаски 26. В точке, соответствующей продолжению 27в кромки втулки, расстояние между 27в и плоской фаской 39 обычно составляет 0,012 мм, и создается достаточное давление для парковки автомобиля.

На фиг. З показаны кромка 31 и фаска 26 в соответствии с вариантом одновременно рассматриваемой австралийской предварительной заявки на патент РК 3787. Соответствующая характеристика усилия, изображенная на фиг. 5, показывает, что рядом с центральной зоной 40 имеется область короткого линейного усиления 41. Несмотря на спирального типа форму фаски 26, характеристика усилия за областью 41 линейного усиления, то есть та, что за точкой 42, повышается нелинейно параболообразно при отсутствии четкого различия между зоной поворота и парковочной зоной. Для некоторых автомобилей желательно иметь характеристику усиления, представленную пунктирной линией, которая показывает линейную характеристику усиления вплоть до точки 43 и затем быстрый поворот обратно в парковочную зону. Дополнительное повышение давления за точкой 42 обусловлено влиянием сопротивления трения масла с поверхностями ведущего вала и втулки, которое все более доминирует, когда глубина отверстия уменьшается.

На фиг. 4 показан первый вариант контура управляющей кромки в соответствии с настоящим изобретением, имеющего кромку 31 с кривизной такой же формы, как в примере на фиг. 3, фаска 26 также аналогична той, что показана на фиг. 3, но имеет дополнительный признак в виде углубления или желоба 44, простирающегося по части осевой длины фаски 26. Желоб 44 имеет нижнюю поверхность 44а, расположенную, в основном, параллельно наружному диаметру 29 ведущего вала. На конце низкого давления нижняя поверхность 44а соединяется с кромкой 31 канавки на скругленном профиле 45, а на конце более высокого давления нижняя поверхность 44а поднимается в виде идущего в осевом направлении откоса 46 до встречи с плоской фаской 39 фаски 26 в точке 47.

Соответствующая характеристика усиления, полученная с помощью геометрии контура управляющей кромки, представленной на фиг. 4, показана на фиг. 6. Кромка 31 канавки образует центральную зону 48 характеристики усиления клапана. Нижняя поверхность 44а желоба 44 в сочетании с теми другими частями фаски 26, которые расположены между точками 33 и 47, образует зону поворота 49 линейного усиления характеристики усиления клапана. Плоская фаска 39 фаски 26 образует парковочную зону 50 характеристики давления клапана. Резкий "поворот обратно" характеристики усиления клапана между зонами 49 и 50, как точка 51, обусловлен очень быстрым уменьшением площади отверстия, когда кромка 27 паза втулки пересекает идущую в осевом направлении покатость или откос 46 желоба 44.

На фиг. 7 представлен радиальный вид управляющей кромки, показанной на фиг. 4. Следует помнить, что стороны канавки 18 предпочтительно образованы фрезерованием или нарезанием червячной фрезой, чтобы обеспечить улучшенное объединение с фаской 26, и могут дополнительно вдавливаться роликом со специальными продольными контурами, например, как обозначенный позицией 55. Тот же способ вдавливания роликом может использоваться для получения желоба 44 на ведущем валу перед шлифованием фаски 26. Как показано, плоская часть или фаска 39 фаски 26 простирается по всей осевой длине 52 контура управляющей кромки, тогда как желоб 44 имеет более короткую длину 53 и может быть профилирован, как показано пунктирными линиями 54, если смотреть в этом радиальном направлении. Как отмечалось ранее, более короткая осевая длина желоба 44 означает, что для той же характеристики давления она является более глубокой. Это, в свою очередь, сводит к минимуму чувствительность характеристики давления к производственным изменениям глубины во время выдавливания роликом или чеканки желоба 44. Однако длинная в осевом направлении относительно пологая с высоким соотношением длины к хорде снабженная фаской поверхность 39 способствует снижению шума клапана при его работе с высоким давлением, связанным с парковкой.

На фиг. 8 и 9 показан общий вид контура управляющей кромки ведущего вала, выполненного в соответствии со вторым вариантом настоящего изобретения. В данном случае канавка 18 ведущего вала была получена фрезерованием или нарезанием червячной фрезой и может быть, а может и не быть видоизменена обработкой выдавливанием роликом с целью улучшения точности шага кромки 31 канавки.

Фаска 26 является, по существу, такой же, как и в первом варианте, и предпочтительно простирается в сторону кромки 31 канавки в форме параболической спирали. Желоб 44 снова содержит нижнюю поверхность 44а и наклонную стенку или откос 46. Конкретный признак данной конструкции заключается в продольном переходе желоба 44 в фаску 26. Как показано на фиг. 8, наклонный конец желоба 44 достигается за счет сходимости двух перекрещивающихся линий, в частности верхней линии 83 и нижней линии 84, причем верхняя линия 83 образована пересечением откоса 46 с фаской 26, а нижняя линия 84 образована пересечением нижней поверхности 44а с фаской 26. Такое наклонное завершение или конец желоба 44, как описано раньше, уменьшает сдвигающие силы в масле, которые обычно имеют место при резком окончании желоба, тем самым уменьшая возможность формирования завихрений при входе масла в прилегающие камеры клапана. Это является, в частности, случаем для тех контуров управляющей кромки, которые подвергаются воздействию вытекающего потока из канавки ведущего вала в соседние канавки втулки.

Как описывалось раньше и более полно детализировано в одновременно рассматриваемой австралийской предварительной заявке на патент PL 5468, желоб 44 получен с помощью желобошлифовального круга, ось вращения которого расположена перпендикулярно оси ведущего вала 10. На фиг. 8 осевая длина фаски 26, полученной с помощью кромкошлифовального круга, представлена отрезком 91, а расстояние осевого перемещения желоба шлифовального круга показано отрезком 92, причем величина этих отрезков обычно составляет 15 мм и 10 мм соответственно. В в качестве примера подходящий наклонный конец у желоба 44 глубиной 30 мкм может быть получен с использованием желобошлифовального круга диаметром 30-40 мм. Это создает "смываемый" отрезок 93 при шлифовании фаски 26 и, следовательно, наклонный конец желоба 44 величиной примерно 1 мм на каждом его конце. Следовательно, общая длина 94 желоба 44 будет составлять 12 мм, а благодаря наличию наклонного конца, полученного операцией шлифования желоба, будет иметь дополнительные преимущества в подавлении шума, описанные ранее. Следует заметить также, что поскольку желоб 44 более мелкий, то откос 46 выполнен более пологим относительно цилиндрической поверхности 29 ведущего вала, чем в первом варианте.

В предпочтительной форме второго варианта настоящего изобретения, показанного на фиг. 9, в целях облегчения изготовления и улучшения симметрии контуров управляющей кромки на противолежащих кромках канавок нижняя поверхность 44а и откос 46 содержат дуги одинакового радиуса 95 относительно центров 96 и 97. Эти радиусы не обязательно должны быть такими же, как радиус 98 цилиндрической периферии 29 ведущего вала, центральная ось которого показана в центре 100. Выпуклость поверхности откоса 46 позволяет подгонять /или модифицировать/ резкость вышеупомянутого перехода между линейным усилением зоны поворота и парковочной зоны. Для некоторых применений такой переход в характеристике усиления должен быть как можно более резким, тогда как для других применений этот переход должен быть более плавным.

Центры 96 и 100 могут совпадать, и в этом случае нижняя поверхность 44а желоба 44 имеет равномерную радиальную глубину относительно отверстия 99 сопряженной втулки, которая показана здесь для сведения. Или же центр 96 может быть смещен влево от центра 100 /как показано/ и/или выше от центра 100, в результате чего глубина желоба 44 увеличивается в сторону откоса 46.

На фиг. 10-14 показаны некоторые из многочисленных вариантов контуров управляющей кромки, которые могут использоваться для достижения принципиальных целей настоящего изобретения.

Так, например, на фиг. 10 и 11 показано, что желоб 44 может быть выполнен только на кромках возвратных канавок 18в, но не на кромках впускных канавок 18а, или наоборот /см. фиг. 2/. Однако желоб 44 будет обычно находиться по крайней мере на двух окружных примыкающих контурах управляющей кромки с целью сохранения симметрии в характеристике усиления клапана между левым и правым поворотами.

Фаска 26 может быть или одной формы, или различных форм на кромках впускных и возвратных отверстий. Желоб 44 может размещаться симметрично вдоль оси относительно фаски или смещаться в осевом направлении от нее, как показано пунктиром на фиг. 11.

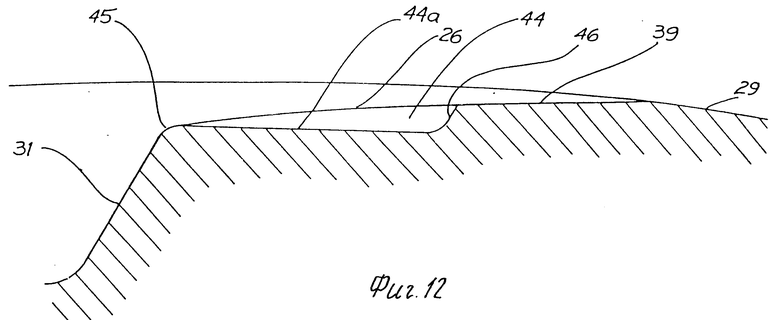

На фиг. 12 показано, где выполнены кромки 31 канавки и желоб 44, включающий идущий в осевом направлении откос 46, с помощью операции вдавливания ролика, упоминавшейся в связи с первым вариантом, перед шлифованием остальной части фаски 26, как показано скругленным профилем 45 в месте соединения поверхностей 44а и 31.

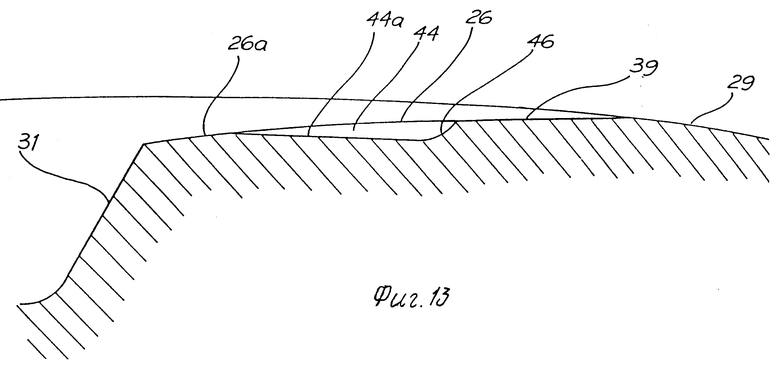

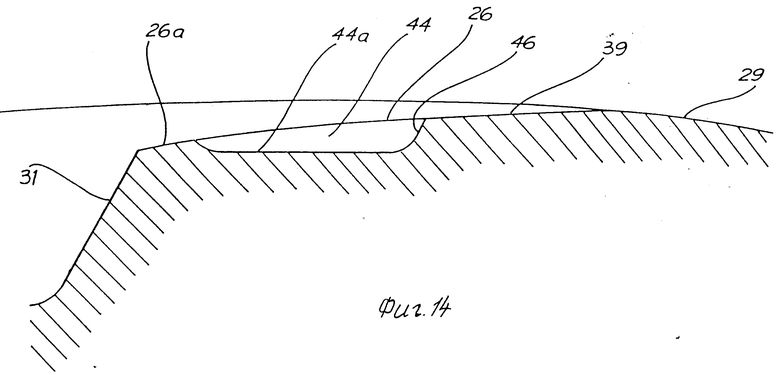

На фиг. 13 показано, где желоб 44 заканчивается на окружности недалеко от кромки 31 канавки и часть фаски 26 остается как полоса 26а, примыкающая к кромке 31 канавки. Такая конструкция является предпочтительной в тех случаях, когда коэффициент поправки на отверстие фаски 26 за счет добавления желоба 44 требуется только на части ее окружной длины. Идущий в осевом направлении откос 46 может быть плавно введен, как показано здесь, с целью изменения "поворота" кривой усиления, например, как в точке 51 на фиг. 6. На фиг. 14 показана конструкция, в которой желоб 44 заканчивается так же, как в случае на фиг. 13, но также снабжается выемкой, чтобы еще больше уменьшить влияние вязкости. Это обусловлено тем, что отверстие мелкое, как показано на фиг. 13. Поскольку полоса 26а шлифуется как часть фаски 26, то существует меньшее требование к точности глубины при формировании желоба 44.

Для специалиста в области рулевых управлений с усилителем будет очевидно, что в соответствии с настоящим изобретением контур управляющей кромки может иметь многочисленные возможные формы.

Использование изобретения: для гидроусилителей рулевого управления транспортных средств. Сущность изобретения: вращающийся клапан имеет фаски на кромках канавки ведущего вала, которые в сочетании с простирающимися в осевом направлении желобами образуют контуры управляющей кромки. Фаски и желобы на кромках канавок взаимодействуют с пазами втулки с целью уменьшения шипящего шума и линеаризации характеристики усиления клапана. 10 з.п. ф-лы, 14 ил.

| Патент США B 4924910, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1997-10-20—Публикация

1993-01-15—Подача