Изобретение относится к системе рулевого управления с приводом на четыре колеса, конкретнее к системе рулевого управления с приводом на передние и задние колеса, причем водитель управляет работой системы поворотом рулевого колеса. Как правило, такие системы обеспечивают поворот задних колес в направлении поворота передних колес при движении автомобиля на высоких скоростях, поворот задних колес в противоположном направлении при движении на низких скоростях и промежуточные углы поворота задних колес в диапазоне скоростей от высоких до низких.

В известных устройствах, в которых поворот задних колес, кроме того, зависит от скорости движения автомобиля, один механизм обеспечивает обе функции, а именно определяет характеристику, зависящую от угла поворота, и характеристику, зависящую от скорости.

Часть механизма, используемая для задания соотношения между углом поворота задних колес и углом поворота передних колес, в типичном случае меняющимся от 1/3 при прямолинейном движении до 0 в крайних положениях, в известных устройствах имеет синусоидальную характеристику. Две функции механизма обеспечить изменение амплитуды и знака синусоидальной кривой.

Согласно третьей отличительной особенности представленного изобретения обе функции контроллера поворота задних колес выполняются двумя отдельными механизмами генерации функций, установленными последовательно, причем выход первого механизма, определяющего зависимость от угла поворота передних колес, является входом для второго механизма, определяющего зависимость от скорости.

Благодаря этому механизм, определяющий зависимость от угла поворота передних колес, может устанавливать более широкий круг характеристик, удовлетворяющих требованиям для конкретного автомобиля. Например, синусоидальная характеристика обязательно накладывает условие, при котором максимальное значение отношения углов поворота в два раза превышает среднее значение отношения, тогда как часто желательно, чтобы максимальное значение превышало среднее более чем в три раза. Такое соотношение не может быть обеспечено при использовании семейства механизмов с синусоидальной характеристикой.

В соответствии с этой отличительной особенностью изобретения механизм генерации функции в зависимости от угла поворота передних колес выполнен в виде устройства со штифтом и прорезью, подобно одному сектору хорошо известного задатчика положения в форме Мальтийского креста, в котором ведущий элемент поворачивается вокруг оси и на нем закреплен штифт со смещением относительно этой оси. Штифт входит в зацепление с ведомым вращающимся элементом, имеющим радиальную прорезь. Соотношение смещения штифта на ведущем элементе и радиуса зацепления штифта с прорезью ведомого элемента относительно его оси поворота определяет основную характеристику этого механизма. Такие механизмы могут обеспечивать получение практически синусоидальной зависимости между входом и выходом с отношением максимального значения к среднему, равному двум, или несинусоидальную зависимость с другим значением отношения максимального значения к среднему значению, например, три. Эта гибкость устройства весьма важна для подгонки систем рулевого управления с приводом на передние и задние колеса к конкретному автомобилю.

Согласно рассматриваемому варианту конструкции ведомый элемент в дополнение к радиальной прорези имеет дугообразную прорезь, расположенную по обе стороны от оси вращения ведомого элемента. В конструкцию входит качающееся звено, на одном конце которого закреплен штифт, входящий в зацепление с дугообразной прорезью, причем ось качающегося звена в общем случае расположена под прямым углом к дугообразной прорези ведомого элемента, когда ведомый элемент и качающееся звено находятся в их средних положениях, а другой конец качающегося звена шарнирно соединен с уравновешивающей балкой.

Кроме того, качающееся звено опирается на поворотную ось таким образом, что невозможно движение относительно этой оси перпендикулярно продольной оси качающегося звена. В среднем положении качающегося звена, когда его штифт находится в центре дугообразной прорези рядом с осью поворота ведомого элемента, угловое движение ведомого элемента не вызывает никакого продольного движения качающегося звена и, следовательно, уравновешивающая балка также не смещается. Однако, при перемещении качающегося звена к правому или левому концу дугообразной прорези, происходит продольное смещение качающегося звена, и в результате смещается уравновешивающая балка. Направление и амплитуда такого смещения варьируются в зависимости от положения штифта в дугообразной прорези.

Угловое положение качающегося звена регулируется приводом в соответствии со скоростью движения автомобиля или по другому параметру и служит для задания поворота задних колес в том же направлении, что и поворот передних колес, если, например, качающееся звено входит в зацепление с левым концом дугообразной прорези, и в противоположном направлении если зацепление происходит с правой стороны прорези. Предпочтительно, если привод содержит небольшой с открытым концом цилиндр, внутри которого скользит поршень, смещаемый пружиной к закрытому концу. Масло поступает в замкнутый конец цилиндра через ответвление в месте соединения емкости и линии возврата от переднего рулевого механизма. В этом месте можно установить небольшого размера клапан обратного давления с соленоидом.

В указанном патенте переменное обратное давление используется для изменения усилия поворота руля в зависимости от скорости автомобиля. В соответствии с рассматриваемым предпочтительным вариантом конструкции согласно третьей отличительной особенности изобретения, это давление используется для задания положения качающегося звена в зависимости от скорости движения автомобиля. Таким образом, можно требуемым образом регулировать соотношение между поворотом передних и задних колес, определяемое фактическими геометрическими размерами механизма генерации функции зависимости от скорости.

Дифференциальное устройство в форме уравновешивающей балки шарнирно соединено одним концом с электрическим выключателем или сервоклапаном, управляющим приводом поворота задних колес, а другим концом с механическим средством обратной связи от привода поворота задних колес. В результате дифференциальное устройство согласовывает положение привода поворота задних колес с заданной точкой поворота, устанавливаемой по механическому выходу механизма генерации функций.

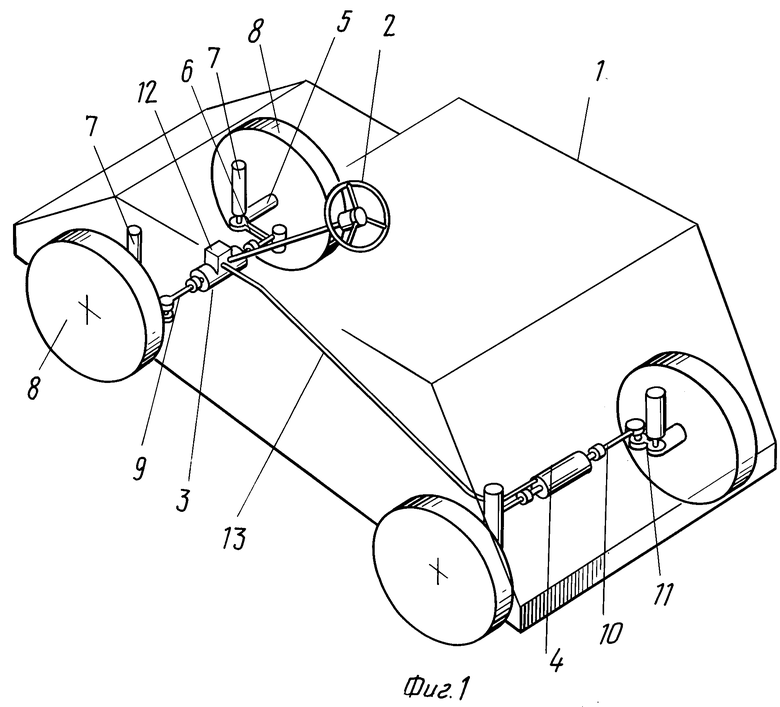

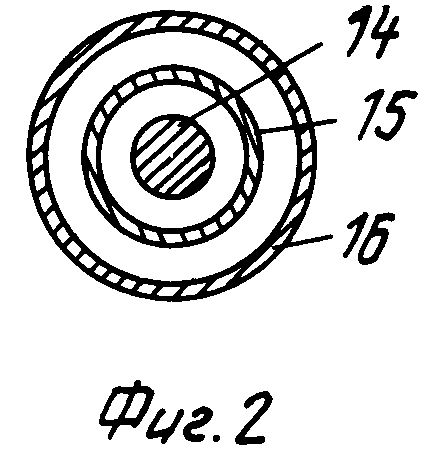

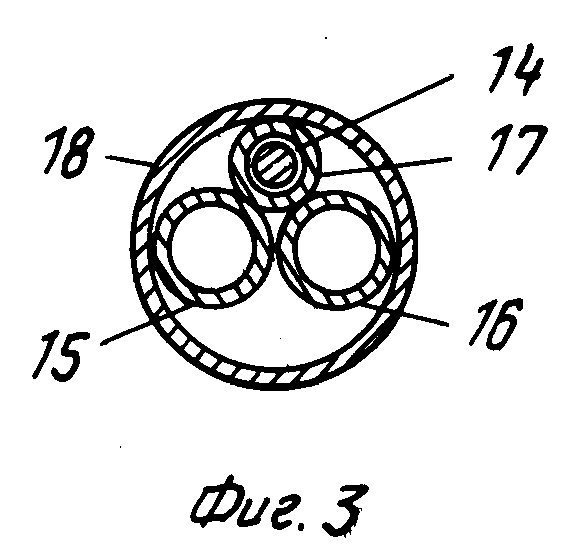

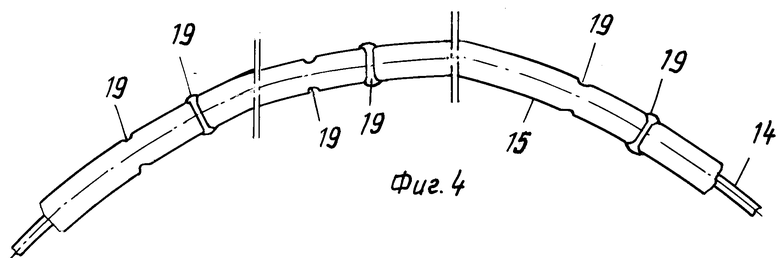

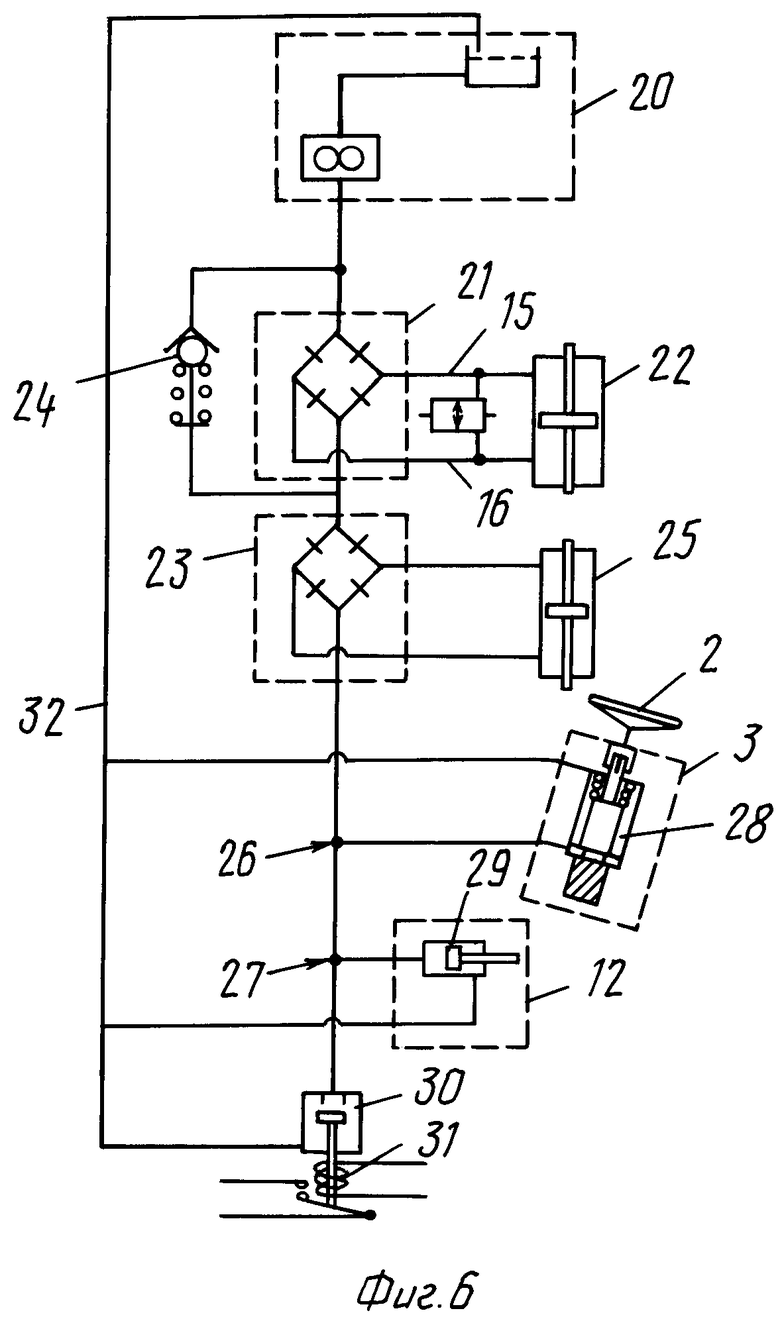

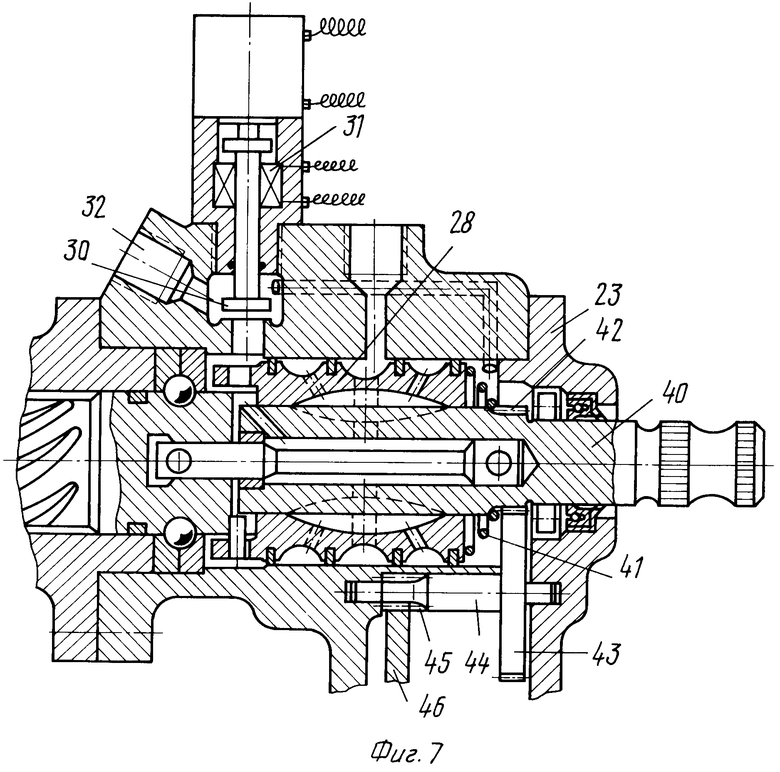

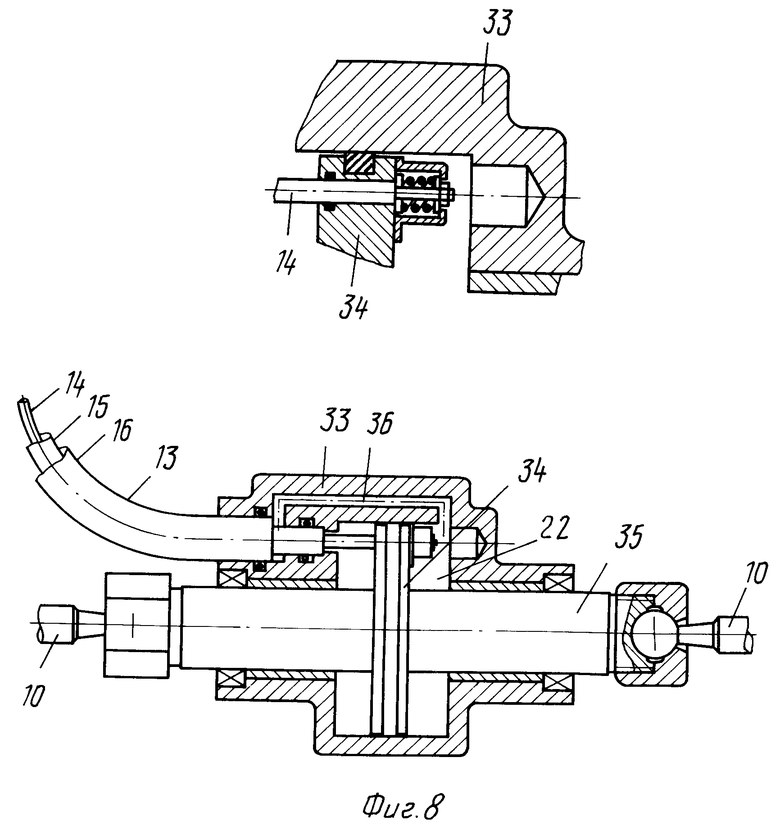

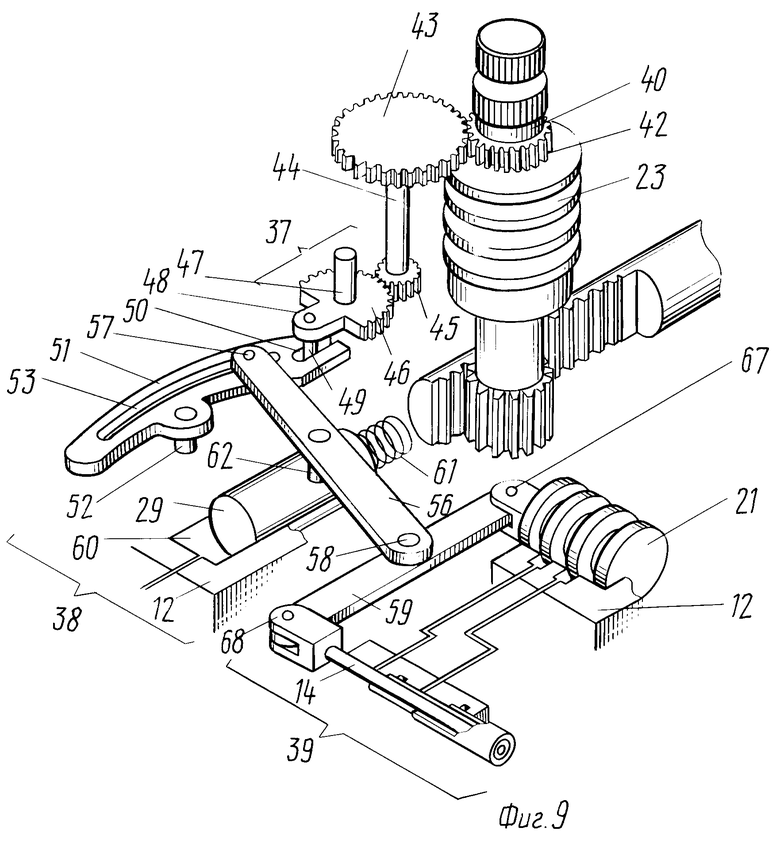

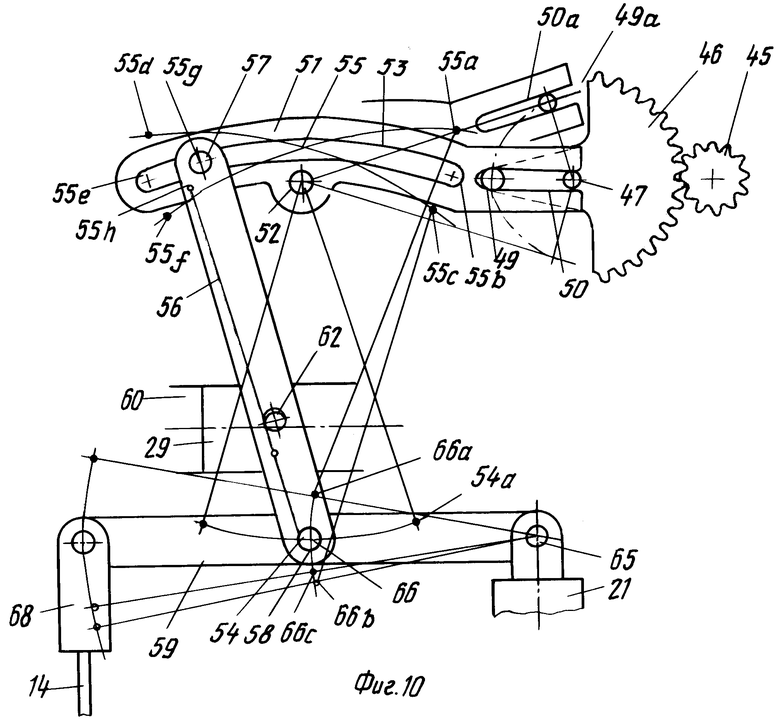

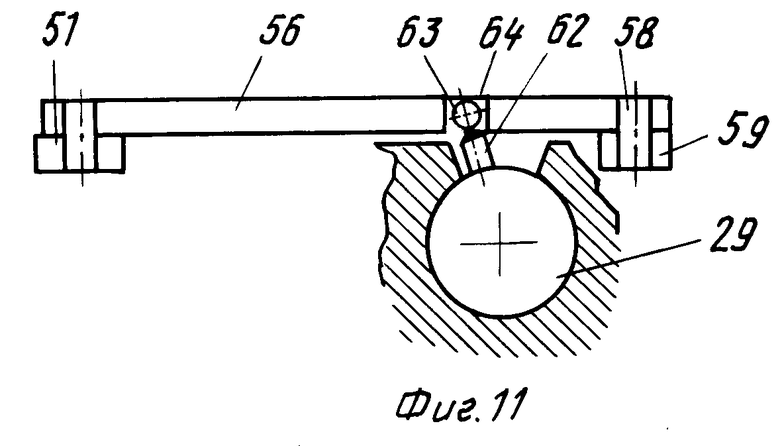

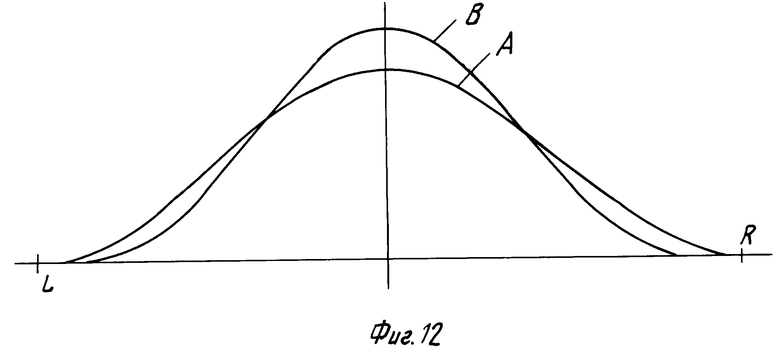

На фиг.1 дана изометрия размещения в автомобиле системы рулевого управления согласно представленному изобретению; на фиг.2 поперечное сечение трубы управления с коаксиальным расположением трубок; на фиг.3 поперечное сечение трубы управления другого типа; на фиг.4 вид сверху гидравлической трубки 15 левого поворота и гибкого троса 14, показанных на фиг.2; на фиг.5 продольное сечение трубы, показанной на фиг.4; на фиг.6 схема гидравлического контура согласно предпочтительному варианту конструкции; на фиг.7 поперечное сечение клапана, регулируемого по скорости, установленного в гидравлическом контуре на фиг.6; на фиг.8 продольное сечение привода заднего рулевого механизма на фиг. 1, а на фиг.8а показана часть продольного сечения в увеличенном масштабе; на фиг.9 изометрия предпочтительного варианта конструкции контроллера поворота задних колес; на фиг.10 схема, иллюстрирующая работу механизма генерации функций, являющегося частью контроллера поворота задних колес, показанного на фиг.9; на фиг.11 вид в разрезе механизма генерации функций, показанного на фиг.10; на фиг.12 график зависимости Р от Х механизма генерации функций, показанного на фиг.9, 10 и 11;

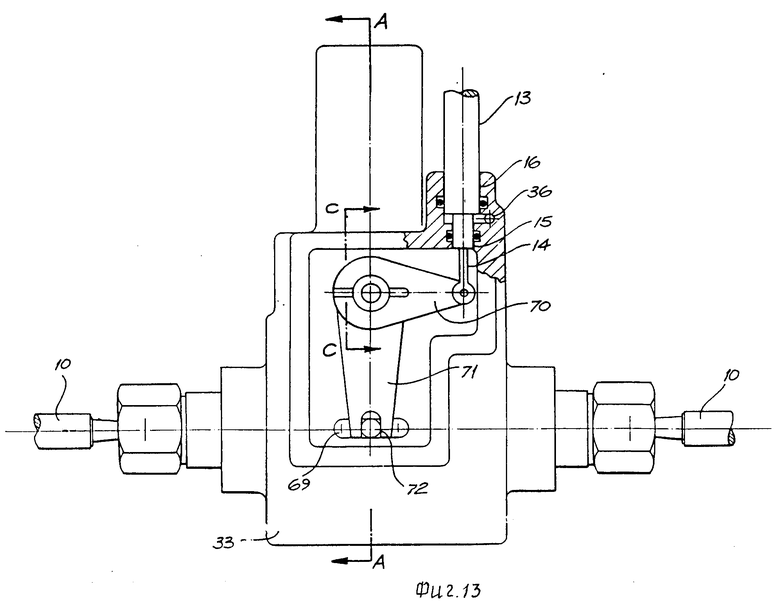

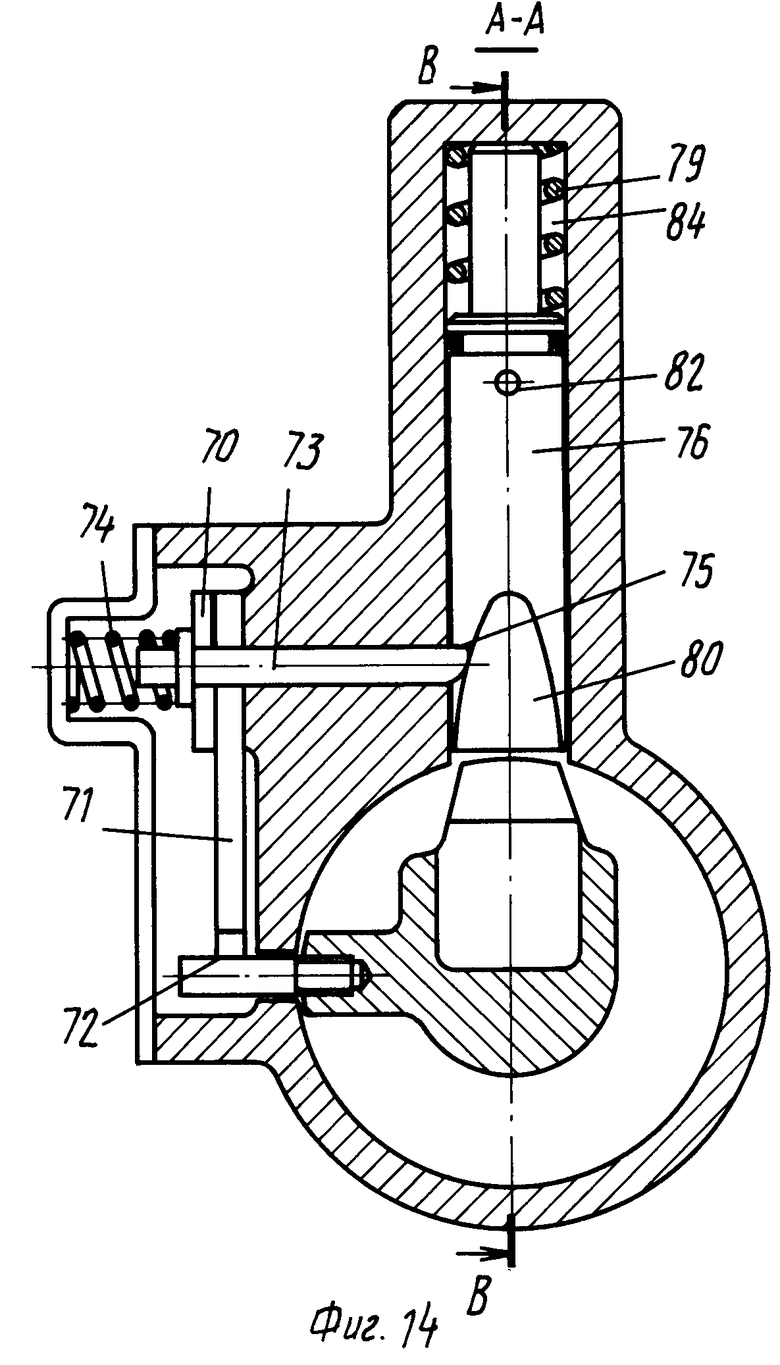

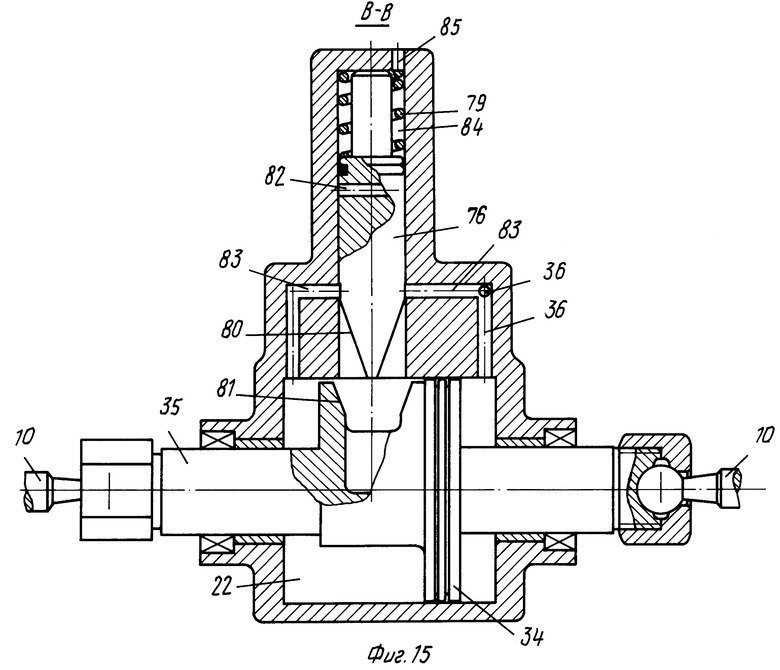

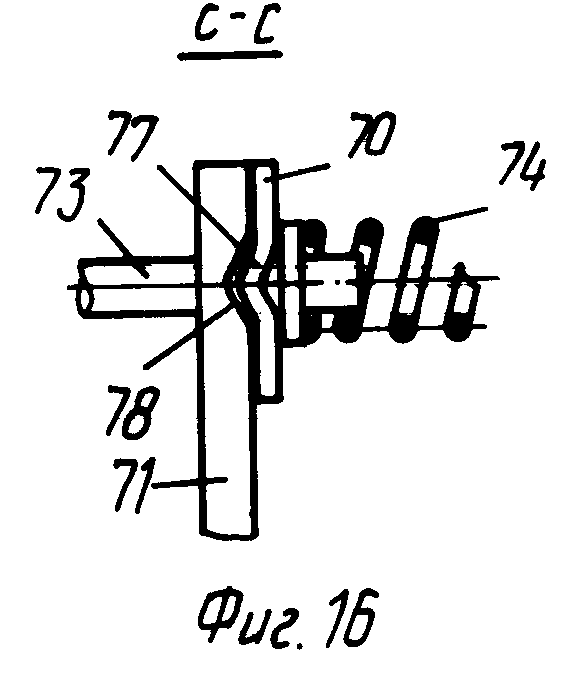

на фиг.13 вид сверху модифицированного (по сравнению с приводом заднего рулевого механизма на фиг.8) привода. Верхняя крышка удалена; на фиг.14 сечение А-А на фиг.13; на фиг.15 сечение В-В на фиг.14; на фиг.16 сечение С-С на фиг.13.

На фиг.1 схематично показан автомобиль 1 с рулевым колесом 2, соединенным с передним рулевым механизмом 3 реечного типа и задним рулевым приводом 4.

Передние колеса 8 установлены на цапфах осей 5, закрепленных в нижней части стоек 7 МакПерсона. На оси 5 опираются рычаги 6 поворотного кулака, направленные от стоек 7 в сторону задней части автомобиля. К шаровому наконечнику рычагов поворотного кулака крепятся поперечные тяги 9 переднего рулевого механизма 3. Подобным же образом, в заднем рулевом приводе 4 соответствующие рулевые тяги 10 соединены с рычагами 11 поворотного кулака. В переднем рулевом механизме 3 предусмотрен контроллер 12 поворота задних колeс, из которого выходит труба 13 управления.

На фиг. 2 показано поперечное сечение трубы 13 управления коаксиального типа. На фиг.2 видны гибкий трос 14 обратной связи, проходящий внутри гидравлической трубки 15 левого поворота, расположенной внутри гидравлической трубки 15 правого поворота.

На фиг. 3 показано поперечное сечение трубы 13 управления другого типа, содержащей гидравлическую трубку 15 левого поворота, гидравлическую трубку 16 правого поворота и отдельную трубку 17, в которой расположен гибкий трос 14 обратной связи. Все эти трубки заключены в защитную оболочку 18.

Фиг. 4 и 5 иллюстрируют средства, с помощью которых гибкий трос 14 остается практически соосным с гидравлической трубкой 15 левого поворота, даже при изгибе трубки 15 по криволинейной траектории между передним рулевым механизмом 3 и задним рулевым приводом 4. Благодаря наличию пар, расположенных в расстоянии поперечных гофров 19 по длине гидравлической трубки 15 левого поворота гибкий трос 14 обратной связи удерживается по осевой линии гидравлической трубки 15.

На фиг.6 приведена схема гидравлического контура в соответствии с первым вариантом конструкции согласно первой отличительной особенности представленного изобретения. Масло от стандартного насоса, объединенного с емкостью 20, вначале подается к контроллеру 12 поворота задних колес, в котором имеется сервоклапан 21. На фиг.6 сервоклапан 21 изображен в форме электрического моста Уитстона. Через сервоклапан 21 масло подают и отводят от силового цилиндра 22 заднего рулевого привода через коаксиальные гидравлические трубки 15 и 16 (см. фиг.2).

Масло, выйдя из сервоклапана 21, поступает в регулирующий клапан 23 переднего рулевого механизма. На случай возникновения временного препятствия перемещению заднего рулевого механизма предусмотрен перепускной предохранительный клапан 24, который продолжает подавать масло к регулирующему клапану 23 переднего рулевого механизма. Как правило, уровень перепускаемого давления через предохранительный клапан 24 составляет приблизительно 1/4 уровня давления через предохранительный клапан насоса 20. Поршень силового цилиндра 22 заднего рулевого привода соответственно увеличен по сравнению с поршнем силового цилиндра 25 переднего рулевого механизма.

Таким образом, задние колеса можно повернуть даже, если автомобиль стоит на месте, подобно передним колесам. Меньший угол поворота задних колес по сравнению с углом поворота передних колес определяется различными относительными углами блокировки в типичном случае, соответственно, 6 градусов и 30 градусов.

Регулирующий клапан 23 переднего рулевого механизма обычным способом управляет подачей масла в силовой цилиндр переднего рулевого механизма. Масло из регулирующего клапана 23 не возвращается непосредственно в масляную емкость насоса 20, а через два тройниковых соединения, указанных позициями 26 и 27, поступает к соответствующим регулирующим по скорости поршням 28 и 29, выполненным в переднем рулевом механизме 3. Регулирующий по скорости поршень 28 образует часть регулирующего клапана 23 переднего рулевого механизма, а регулирующий по скорости поршень 29 образует часть заднего рулевого привода 12. После этого масло подается в регулирующий клапан 30 обратного давления с соленоидом 31. Из регулирующего клапана 30 масло возвращается через возвратную линию 32 к емкости насоса 20. Конкретная конструкция регулирующего по скорости клапана (см. фиг.7) описана в патенте США N 4561516. Клапан предназначен для значительного уменьшения передаваемой мощности на гидроусилители переднего рулевого механизма при увеличении скорости движения автомобиля, что желательно для сохранения оптимального "чувства" дороги. Отметим, что регулирующий по скорости поршень 28 фактически является золотником регулирующего клапана 23 переднего рулевого механизма.

На фиг. 18 показан в продольном разрезе задний рулевой привод 4, содержащий корпус 33 с поршнем 34, скользящим внутри силового цилиндра 22. На поршне 34 закреплен шток 35, к которому по обоим концам через шаровые шарниры крепятся соответствующие тяги 10.

Труба 13 управления заканчивается в корпусе 33, жидкость, текущая в кольцевом зазоре между трубками 15 и 16, через канал 36 попадает в правую часть силового цилиндра 22 заднего рулевого привода, как показано на фиг.8, а жидкость, текущая в кольцевом зазоре между трубкой 15 и гибким тросом 14, попадает в левую часть силового цилиндра 22.

Гибкий трос 14 обратной связи соединен с поршнем 34, таким образом, положение поршня 34 в силовом цилиндре 22 постоянно передается в контроллер 12 поворота задних колес, выполненный за одно целое с передним рулевым механизмом 3. На случай, если по какой-либо причине задний рулевой привод временно будет отсечен от переднего рулевого механизма, необходимо контроллер 12 поворота задних колес и гибкий трос 14 обратной связи защитить от перегрузки, так как они имеют облегченную конструкцию. Такую защиту троса 14 от перегрузок обеспечивает конструкция крепления троса 14 к поршню 34. Избыточная нагрузка временно воспринимается без изменения взаимного положения по известному способу с использованием специальной пружины.

Контроллер 12 поворота задних колес может содержать либо один механизм генерации функций (например, подобный описанному в патенте США N 4572316 фирмы "Мазда"), либо два таких механизма, установленных последовательно, но в любом случае приводятся в действие дифференциальное устройство и сервоклапан.

В описанном варианте конструкции используются два механизма генерации механических функций, установленные последовательно.

Механизм 37 на фиг.9 устанавливает зависимость от угла поворота, а механизм 38 определяет характеристику зависимости от скорости движения. Механизм 39 дифференциальное устройство, соединяющее механизм 38, сервоклапан 21 и гибкий трос 14 обратной связи, проходящий внутри трубки 13 управления.

Регулирующий клапан 23 переднего рулевого механизма это стандартный поворотный клапан, но предпочтительно, на нем установлено средство изменения "чувства" руля, подобное описанному в патенте США N 4561516. В соответствии с указанным патентом соленоид 31 частично закрывает регулирующий клапан 30 обратного давления (см. фиг.7), ограничивая расход через гидравлический канал по линии 32 возврата. В результате (по способу, описанному в вышеупомянутом патенте) повышается давление, действующее на регулирующий по скорости поршень 28. Как было отмечено ранее, регулирующий по скорости поршень 28 является золотником поворотного клапана и выполнен с возможностью скольжения по входной оси 40 против силы реакции, создаваемой пружиной 41. Как показано на фиг. 7 и 9, на входной оси 40 закреплена шестеренка 42, которая вращает шестеренку 43 промежуточного вала 44 с шестеренкой 45. Шестеренка 45 в свою очередь входит в зацепление с зубчатым сектором 46, вращающимся вокруг оси 47 и содержащим выступающую по радиусу лапку 48 с закрепленным в ней штифтом 49. Штифт 49 входит в зацепление с прорезью 50 рычага 51, поворачивающегося вокруг неподвижной оси 52.

Передаточное отношение между входной осью 40 и зубчатым сектором 46 приблизительно равно 4:1.

Таким образом, два оборота оси 40, т.е. два оборота рулевого колеса 2 (в типичном случае из одного крайнего положения в другое) вызывают поворот на полоборота зубчатого сектора 46 и приблизительно на 20 градусов поворот рычага 51 с прорезью относительно оси 52.

Далее работа механизмов генерации механических функций описана со ссылкой дополнительно на фиг.10. Рычаг 51 с прорезью имеет вторую дугообразную прорезь 53 с закрытыми концами. Центр дугообразной прорези 53 находится в точке 54 при центральном положении рычага 51. При повороте зубчатого сектора 46 на 80 градусов, так что штифт 49 переходит в положение 49а, прорезь 50 смещается в положение 50а. При этом рычаг 51 с прорезью повернется относительно оси 52. В результате центр дуги дугообразной прорези 53 примет положение 54а. Правый конец прорези 53, обозначенный в центральном положении рычага позицией 55b, вместится в точку 55а.

Качающееся звено 56 имеет два штифта 57 и 58, штифт 57 входит в зацепление без люфта с дугообразной прорезью 53, а штифт 58 шарнирно соединен с звеном 59. Для ясности звено 56 показано в положении, в котором штифт 57 находится в точке 55g и смещен относительно среднего положения 55. Крайние положения штифта указаны позициями 55e и 55b, при этом дугообразный рычаг 51 с прорезью показан в среднем положении. Звено 56 может отклоняться в любую сторону относительно среднего положения 55, его отклонение регулируется регулирующим по скорости поршнем 29, скользящим по оси канала 60, выполненном в контроллере 12 поворота задних колес, изготовленном за одно целе с передним рулевым механизмом 3. Давление жидкости, подводимой к каналу 60 через тройниковое соединение 27, смещает поршень 29 против действия пружины 61. Перемещение поршня 29 передается на звено 56 через штифт 62, выступающий по радиусу из поршня 29. Штифт 62 имеет сферический наконечник 63, входящий в зацепление без люфта с отверстием 64 в звене 56 (см. фиг.11).

Напомним, что давление жидкости в канале 60 зависит от скорости движения автомобиля, поэтому звено 56 принимает положение, при котором штифт 57 находится в среднем положении 55 при движении автомобиля на промежуточных между высокими и низкими скоростях. В этом случае задние колеса не поворачиваются, а зафиксированы. Рычаг 51 с прорезью может принимать любое положение, т. е. поворот рулевого колеса не оказывает никакого действия на задние колеса. Если же автомобиль движется с высокой скоростью, то штифт 57 переходит в положение 55а регулирующий клапан 30 обратного давления снижает уровень давления, действующего на поршень 29, так как на соленоид 31 подается слабый ток. Если же автомобиль стоит на месте, то штифт 57 находится в положении 55b, на соленоид подан максимальный ток. В этом случае на поршень 29 действует максимальное давление (обычно, порядка 3 бар).

Рассмотренное изменение уровня давления, действующего на поршень 29, кроме того, будет действовать на регулирующий по скорости поршень 28 через тройниковое соединение 26. Как было указано выше, поршень 28 фактически является золотником регулирующего клапана 23 переднего рулевого механизма. Регулирующий клапан 23 это клапан поворотного типа. Он выполнен с возможностью изменения усилия на руле в зависимости от скорости движения автомобиля, согласно патенту США N 4561516. В результате при парковке и при маневрировании с малой скоростью усилие поворота руля будет минимальным, а при движении с высокой скоростью максимальным.

Звено 59 одним концом шарнирно соединено штифтом 65 с вилкообразным концом сервоклапана 21, который смещается лишь на доли миллиметра, направляя масло или отводя его из силового цилиндра 22 заднего рулевого привода. Штифт 58 может сместиться вперед или назад относительно среднего положения 66 в крайние положения 66а и 66b на расстояние приблизительно +/- 7 мм, но, учитывая, что звено 59 поворачивается относительно практически неподвижной точки 65; перемещение дальнейшего конца звена 59 почти удваивается и достигает +/- 15 мм. Это перемещение передается на гибкий трос 14 обратной связи через скобу 68 и соответствует перемещению, требуемому для поворота задних колес на угол приблизительно +/- 6 градусов относительно нейтрального положения.

Рассмотрим теперь случай, когда автомобиль движется с некоторой скоростью между промежуточной скоростью и максимальной, а штифт 57 занимает промежуточное положение 55g, показанное на рис.10. В этой ситуации при повороте рулевого колеса 2 по часовой стрелке зубчатый сектор 46 также поворачивается по часовой стрелке, вызывая поворот рычага 51 с прорезью относительно оси 52 против часовой стрелки. В результате штифт 57 из положения 55g переместится в положение 55h, а штифт 58 из среднего положения 66 в положение 66с. Поворот задних колес будет происходить в том же направлении, что и поворот передних колес.

Теперь, если скорость снизится настолько, что рычаг 56 переместит штифт 57 в правый конец прорези 53, например, в точку 55b, то поворот по часовой стрелке рулевого колеса 2 вызовет перемещение штифта 58 в противоположном вышеописанному направлению в направлении к крайнему положению 66а, а не к 66с. В результате задние колеса поворачиваются в направлении противоположном направлению поворота передних колес.

Величина перемещения штифта 58 кроме того зависит от угла поворота рычага 51 с прорезью, что вызывает перемещение конца 55 прорези 53, соответствующего низкой скорости, в положение 55а при повороте рулевого колеса 2 в крайнее по часовой стрелке положение и в положение 55с при повороте рулевого колеса 2 в крайнее против часовой стрелки положение. Таким образом, результирующее перемещение штифта 58 является алгебраическим произведением выходных сигналов механизмов 37 и 38, включая как положительные, так и отрицательные значения.

Поворот рычага 51 с прорезью относительно оси 52 определяется механизмом 37, состоящим из штифта 49 и прорези 50. Функция поворота описывается синусоидальной зависимостью кривая A на фиг.12. Поворот передних колес на фиг.12 изображен горизонтальной координатой между левым крайним положением L и правым крайним положением Р. Вертикальная координата соответствует повороту задних колес, максимальная величина поворота задних колес соответствует 1/3 поворота передних колес при центральном положении задних колес. Изменяя расстояние между штифтами 47 и 49 относительно расстояния между штифтом 47 и осью 52, можно получить кривую, подобную кривой B на фиг.12, для которой вышеназванное отношение вместо 1/3 будет равно 1/2,5. Таким образом, можно увеличить скорость поворота задних колес в центральном положении без изменения максимального угла поворота задних колес.

В случае, когда положене поршня 34 заднего рулевого привода, передаваемое гибким тросом 14 обратной связи, не соответствует положению, определяемому механизмами 37 и 38, сервоклапан 21 (фиг.9) сместится, направляя жидкость в соответствующую часть цилиндра относительно поршня 34.

Далее задний рулевой привод будет описан со ссылкой на фиг.13-16, иллюстрирующие модифицированную конструкцию привода 4, показанного на фиг.8.

На фиг. 13, 14 и 15 трубка 13 управления содержит гидравлические трубки 15, 16 и гибкий трос 14 обратной связи и закреплена в корпусе 33 заднего рулевого механизма. Гидравлическая жидкость кольцевого зазора между трубками 15 и 16 через L-образный патрубок 36 попадает в правую относительно поршня 34 (как показано на фиг.15) часть цилиндра 22 заднего рулевого привода. Гидравлическая жидкость из кольцевого зазора между трубкой 15 и гибким тросом 14 через отверстие 69 попадает в левую (относительно поршня 34) часть цилиндра 22 заднего рулевого механизма. Гибкий трос 14 обратной связи соединен с коленчатым рычагом 70, а другой коленчатый рычаг 71 соединен с штифтом 35 поршня устройства 72 и прорезью. Следовательно, коленчатый рычаг следует движению поршня 34.

Коленчатые рычаги 70 и 71 не закреплены неподвижно, а образуют податливый механизм фиксирующего устройства. Коленчатые рычаги 70 и 71 прижаты друг к другу пружиной 74, в результате при приложении к рычагам заданного минимального крутящего момента они поворачиваются один относительно другого. Относительный поворот рычагов 70 и 71 вызывает выход штифта 73 из зацепления с защелкой 75 в плунжере 76 против действия пружины 74.

На фиг. 16 показана конструкция рычагов 70, 71, позволяющая поднимать стопорный штифт 73 против усилия пружины 74 при повороте рычагов один относительно другого. Крутящий момент, необходимый для относительного поворота рычагов 70 и 71, определяется предварительным сжатием пружины 74 и углом наклона канавки 77 в рычаге 70 и сопряженной канавки 78 в рычаге 71.

Как только стопорный штифт 73 выйдет из зацепления с защелкой 75, плунжер 76 под действием пружины 79 сместится в сторону цилиндра 22. В результате конус 80 плунжера 76 сядет на сопряженное гнездо 81 в штоке 35, перемещая шток 35 поршня и, следовательно, сам поршень 34 в положение, в котором задние колеса заблокированы в нейтральном положении.

Естественно, при выходе стопорного штифта 73 из зацепления плунжер 76 перемещается в положение "централизации" заднего рулевого механизма весьма медленно с тем, чтобы исключить любые резкие изменения действия поворота задних колес и не нарушить устойчивости движения автомобиля.

В случае, когда плунжер 76 полностью спустится на гнездо 81, давление жидкости по обе стороны поршня 34 выравнивается благодаря тому, что отверстие 82 в плунжере 76 совпадает с отверстиями 83, сообщающимися с отверстием 36 в корпусе 17, тем самым обеспечивается гидравлическая связь между противоположными сторонами поршня 34.

Для приведения заднего рулевого механизма в исходное положение, и, следовательно, для восстановления заданной функциональной зависимости после того, как устранено действие перегрузок или исправлены дефекты в системе, единственно, что требуется водителю после остановки автомобиля это дождаться подъема давления в цилиндре 22 до уровня, при котором преодолевается действие пружины 79. В результате плунжер 76 возвращается в убранное положение, как показано на фиг. 14 и 15. В этом положении выравнивание давления по разные стороны поршня 34 невозможно, так как отверстие 82 уже не совпадает с отверстиями 83. В результате рычаги 70 и 71 вновь входят в зацепление, как показано на фиг.16, а стопорный штифт 73 соскакивает в защелку 75 в плунжере 76 (см. фиг. 14). Движение плунжера 76 против действия пружины 79 дополнительно облегчается тем, что камера 84, в которой установлена пружина 79, сообщается с атмосферой через канал 85. Таким образом восстанавливается работа заднего рулевого привода в соответствии с заданной функциональной зависимостью между углами поворота задних и передних колес и скоростью движения автомобиля, определяемой механизмами генерации механических функций.

В случае рулевого механизма, выполненного по типу единой конструкции (коробка поворота), трубку 13 управления можно крепить непосредственно к рычагу Питмена в точке рядом с осью поворота рычага. В любом случае система рулевого управления с приводом на четыре колеса, содержащая передающее устройство для механического средства обратной связи с низким уровнем усилий, обеспечивает сочетания всех преимуществ таких систем рулевого управления высокая маневренность при парковке, низкое трение и высокая надежность работы системы с низкой стоимостью.

Приведенное описание предпочтительных вариантов конструкции является лишь иллюстративным и не ограничивает области применения изобретения, в которое можно внести изменения и дополнения, не выходя за рамки изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2082588C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ВРАЩАЮЩЕГОСЯ КЛАПАНА ДЛЯ РУЛЕВОГО МЕХАНИЗМА С ГИДРОУСИЛИТЕЛЕМ | 1991 |

|

RU2091707C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ ПРОФИЛЯ КРАЕВ ВХОДНОГО ВАЛА ПОВОРОТНОГО ЗОЛОТНИКА | 1993 |

|

RU2110390C1 |

| ВРАЩАЮЩИЙСЯ КЛАПАН ДЛЯ РУЛЕВОГО УПРАВЛЕНИЯ С ГИДРОУСИЛИТЕЛЕМ | 1993 |

|

RU2093400C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ДОЛБЛЕНИЕМ ГЛУХИХ ПАЗОВ | 1991 |

|

RU2071875C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2079399C1 |

| Индексирующий и транспортирующий механизм | 1988 |

|

SU1614752A3 |

| Устройство для штамповки кромок продольных канавок | 1985 |

|

SU1787061A3 |

Сущность изобретения: устройство содержит систему поворота передних колес и систему поворота задних колес с контроллером поворота задних колес, устанавливающим угол поворота задних колес в зависимости от угла поворота передних колес и скорости движения автомобиля. Устройство обратной связи с низкой грузоподъемностью служит для подтверждения заданной зависимости между углами поворота передних и задних колес и снабжено средством защиты от перегрузки, защищающим устройство обратной связи от повреждения при действии нагрузок выше заданного уровня. 17 з.п. ф-лы, 16 ил.

| Патент США N 4781261, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1995-04-10—Публикация

1992-04-30—Подача