Изобретение касается изготовления поворотных золотников, например, используемых в усиленных гидравлических рулевых приводах транспортных средств, и, в частности, золотников, описанных в международной заявке PCT/AU93/00015. В этой заявке описан низкошумовой поворотный золотник, имеющий уникальную характеристику линейного усиления.

Как правило, такие поворотные золотники содержат входной вал, который имеет на своей наружной периферии множество глухих, аксиально расположенных канавок, разделенных площадками. На входном валу смонтирована втулка, имеющая в своем канале ряд аксиально расположенных глухих пазов, совмещенных с канавками входного вала, но внахлестку относительно них, при этом пазы в одном из этих элементов шире площадок в другом, образуя таким образом набор аксиально расположенных отверстий, которые открываются и закрываются, когда происходит относительный поворот между входным валом и втулкой от центрированного положения, при этом величина такого поворота называется рабочим углом золотника.

Кромки канавок входного вала имеют контуры, профилированные таким образом, чтобы обеспечить специальную конфигурацию отверстия, и называются профилями дозировочных кромок. Эти отверстия открыты в виде сети, так что они образуют группы гидравлических мостов Уитстона, которые в параллельном взаимодействии обеспечивают сообщение масла между канавками входного вала и пазами втулки, а значит между приводимым двигателем масляным насосом и правой и левой гидравлическими вспомогательными цилиндровыми камерами, входящими в рулевой привод.

Входной вал и втулка смещаются к центрированному положению с помощью пружины, как это хорошо известно в данной области техники. Соотношение между уровнем усиления, вырабатываемым в золотнике, как функция входного крутящего момента, известно как характеристика усиления и она в основном определяется профилями дозировочных кромок.

Удобно рассматривать профили дозировочных кромок, как управляющие тремя зонами характеристики усиления, а именно: профиль высокого давления, связанный с зоной парковки; промежуточный профиль, связанный с зоной поворота; центральная зона, связанная с прямолинейным движением вперед, при котором обычно желательно минимальное усиление.

Для многих транспортных средств становится все более приемлемым, чтобы в критической зоне поворота существовала действительная линейная зависимость между входным крутящим моментом, осуществляемым водителем, и уровнем усиления, то есть характеристикой линейного усиления.

В то же время все большее значение придается достижению очень низкого уровня шума, особенно когда золотник работает в условиях высокого давления, например при парковке. Традиционно это достигается тем, что каждый профиль высокого давления, связанный с зоной парковки, содержит мелкую фаску, которая в сечении наклонена под углом 4 - 8o в соединении между фаской и периферией входного вала.

За счет этого общий поток при высоком давлении делится поровну на группы тонких листов или струй между несколькими отверстиями, которые закрываются одновременно. Обнаружено, что такие тонкие плоские струи обладают меньшей вероятностью образования кавитаций и связанным с ними свистом золотника. При углах фаски больше 8o может происходить разделение потока между потоком масла и соседней периферией входного вала, также вызывающее кавитацию.

Мелкая фаска обычно образует угол около одного градуса к оси входного вала, а затем простирается к краю канавки входного вала, как промежуточный профиль в форме более крутой фаски или, предпочтительно, в форме изогнутой фаски или улитки уменьшающего радиуса. Такая улитка известна (патент ЕПВ 0196172) и обеспечивает средство достижения линейной зависимости усиления в зоне поворота для низкошумового золотника.

Существенным признаком известного золотника (международная заявка PCT/AU93/00015) является добавление продольного желоба, лежащего на некоторых или всех фасках зоны поворота, который служит для удлинения области линейного усиления, которая в противном случае прекращает быть линейной на полпути через желательный диапазон давления за счет изменяющейся характеристики отверстия, вызванной возрастающим вязким сопротивлением масла по мере уменьшения толщины струи к фаске зоны парковки.

В типичном примере желоб имеет нижнюю поверхность, по существу параллельную и концентричную наружному диаметру входного вала, и заканчивается на окружности резким, аксиально расположенным скосом, ведущим к фаске зоны парковки с одной стороны, а с другой стороны открывающимся к фаске зоны поворота или стороне продольной канавки.

Желоб может быть существенно короче по оси, чем фаска зоны парковки и соседняя фаска зоны поворота; кроме того, желоб может быть выполнен во всех или только некоторых профилях дозировочных кромок. Эти факторы позволяют использовать относительно глубокие желоба и входные валы можно изготавливать, используя процесс вдавливания ролика.

Однако использование таких аксиально более коротких желобов означает, что нет возможности достичь точного равномерного распределения масла по всей длине всех фасок, когда золотник работает в зоне парковки, поскольку масло достигает начала каждой из этих фасок при существенно более высоком давлении для осевых положений при наличии желоба, чем для других осевых положений в отсутствии желоба.

Это может вызывать повышенные уровни кавитации. Тем не менее, для конструкций золотников, в которых используется малый поток масла, этот способ все же обеспечивает эффективное средство достижения приемлемо низких уровней шума. Для других конструкций, требующих относительно большого потока масла и/или очень низких уровней шума, предпочтительно, чтобы желобы проходили по всем дозировочным профилям краев на большую часть их длины, при этом может требоваться, чтобы их глубина составляла всего 20 - 30 мкм.

Ввиду того, что процесс вдавливания ролика осуществляется до закалки входного вала и окончательного шлифования наружного диаметра, такие желобы полученные вдавливанием ролика, неизбежно страдают от произвольных изменений глубины из-за деформации составляющих, которую можно было бы до пустить, если бы желобы были относительно глубокими, но невозможно допустить, если их глубина составляет всего 20 - 30 мкм.

В таких случаях предпочтительно, чтобы желобы получали не вдавливанием ролика, а шлифованием после закалки входного вала и окончательным шлифованием наружного диаметра. Предпочтительно также, чтобы этот процесс шлифования желоба происходил после того, как была отшлифована остальная фаска или фаски дозировочного контура краев, однако оба процесса шлифования могут выполняться и как одна операция без удаления входного вала из станка.

При этом может быть достигнута очень высокая точность, необходимая для углового позиционирования желобов относительно фасок, в то время как точно восстановить такое угловое соотношение при использовании отдельных операций было бы трудно из-за мелкого угла фасок.

Однако из-за входящего угла, образованного нижней поверхностью и скосом желоба, такие желобы невозможно вытачивать на обычных станках для шлифования фасок, (международная заявка PCT/AU91/00494), в которых ось шлифовального круга сохраняется по существу параллельной оси входного вала. Устройство и способ, обеспечивающие шлифование такого желоба, раскрыты в данном описании, так же, как и желоб, обладающий особенно желательными характеристиками.

Изобретение включает в себя устройство для шлифования продольных желобов в краях каналов входного вала золотника усиленного рулевого привода, содержащее средство для поддержки входного вала для вращения вокруг его оси; шлифовальный шпиндель с осью, расположенной по существу под прямыми углами к оси входного вала и смещенной в сторону от него; шлифовальный круг, установленный на шлифовальном шпинделе, имеющий профилированную периферию, поперечное сечение которой соответствует поперечному сечению желоба; средства для вращения шпинделя; первое средство для перемещения шлифовального круга к входному валу на некоторую заданную глубину врезания в него и для отвода шлифовального круга назад после завершения шлифования и второе средство для перемещения шлифовального круга аксиально относительно входного вала, чтобы сформировать в нем продольный желоб, и средства для поворота входного вала после отвода шлифовального круга назад, при этом шлифовальный круг имеет такой диаметр, который обеспечивает покатые окончания желоба.

Предпочтительно, чтобы периферия шлифовального круга содержала два профиля, являющихся зеркальным отражением друг друга относительно линии, проходящей через ось входного вала. Это гарантирует, что даже при неравномерном угловом расположении или ширине канавок по периферии входного вала, будет достигнуто симметричное распределение правого и левого желобов на всех соответствующих канавках или площадках входного вала, в результате чего характеристика усиления рулевого привода при левом и правом повороте будет также симметричной.

Предпочтительно, чтобы устройство, выполненное согласно изобретению, содержало бы цилиндрический заточной круг для заточки шлифовального круга, опорные средства для заточного круга, включающие в себя средства для поворота, подъема и опускания оси заточного круга относительно оси шлифовального круга, при этом опорные средства устанавливаются в таком положении относительно шлифовального круга, что шлифовальный круг относительно подвижен, например, с помощью первого средства, чтобы привести поверхность шлифовального круга в контакт с заточным кругом для его заточки.

Согласно изобретению также предлагается способ выполнения профиля дозировочной кромки на канавках входного вала золотника усиленного рулевого привода, включающий в себя следующие операции:

1. Фрезерование, нарезание червячной фрезой или шлифование множества глухих, вытянутых по оси канавок, разделенных площадками, на наружной периферии входного вала поворотного золотника.

2. Шлифование фаски на краю по меньшей мере одной канавки с помощью шлифовального круга, расположенного таким образом, что его ось по существу параллельна оси входного вала, чтобы образовывать на фаске обработанную поверхность, риски которой расположены в направлении потока масла через фаску.

3. Шлифование желоба по меньшей мере в одной фаске с помощью шлифовального круга, ось которого по существу перпендикулярна оси входного вала, чтобы образовать на желобе обработанную поверхность, риски которой расположены перпендикулярно направлению потока масла через желоб. Порядок выполнения операций 2 и 3 может быть изменен так, что сначала шлифуются желобы вдоль соответствующих канавок, а затем образуются фаски.

Результатом изобретения является поворотный золотник для усиленного гидравлического рулевого привода, содержащий входной вал, имеющий на своей наружной периферии множество расположенных по оси канавок, разделенных площадками, втулку, смонтированную на входном валу, причем втулка имеет в своем канале ряд аксиально расположенных пазов, совмещенных с канавками на входном вале, но лежащих внахлестку относительно них, при этом пазы втулки шире площадок входного вала, за счет чего образуется группа аксиально расположенных отверстий, регулирующих поток рабочей среды в данном золотнике, которые открываются и закрываются, когда происходит относительный поворот между входным валом и втулкой из центрированного положения; пружина, отжимающая входной вал и втулку в центрированное положение, при этом кромки по меньшей мере одной канавки входного вала содержат один или несколько профилей дозировочных кромок, по меньшей мере один профиль дозировочной кромки содержит мелкую фаску, выполненную параллельно оси входного вала и проходящую наклонно внутрь от наружного диаметра входного вала, согласно изобретению по меньшей мере один профиль дозировочной кромки содержит аксиально расположенный желоб в фаске, при этом нижняя поверхность желоба по существу параллельна и концентрична наружному диаметру, желоб заканчивается по окружности в одном направлении аксиально расположенным скосом, ограничивающим фаску и ведущим по окружности в противоположном направлении к канавке или фаске, при этом желоб заканчивается по длине у каждого конца покатым окончанием.

Термин "покатое окончание", используемый в настоящем описании, означает окончание желоба по длине в крае канавки входного вала, образованное схождением первой и второй пересекающихся линий, при этом первая пересекающаяся линия образована пересечением скоса желоба с фаской или наружным диаметром входного вала, а вторая пересекающаяся линия образована пересечением нижней поверхности желоба с фаской или наружным диаметром входного вала и края канавки, обеспечивая таким образом постепенное уменьшение ширины по окружности и радиальной глубины желоба в районе окончания.

Известным желобам с более короткой аксиальной геометрией присуще неравномерное распределение потока масла через фаску. 0днако благодаря изобретению покатое окончание желоба обеспечивает менее резкое изменение скорости потока масла. Благодаря этому уменьшаются обусловленные вязкостью силы сдвига в масле, а значит и кавитация, по сравнению с ситуацией, когда такое окончание выполнено резким.

Можно доказать, что шлифовальный круг диаметром 30 - 40 мм обеспечивает покатое осевое окончание (или "выход") под углом приблизительно 5 - 8o относительно наружной периферии входного вала, то есть под углом, аналогичным тому, который существует по окружности между фаской, выполненной предварительно (или после), и наружным диаметром входного вала, и, как было описано выше, используется для предотвращения разделения потока.

Желоб, вышлифованный согласно изобретению, будет иметь в среднем большую глубину, чем глубина фаски, но его глубина будет по существу постоянной или возрастать к части скоса желоба, в то время как фаска становится постепенно все мельче. Поток масла, таким образом, приобретает форму тонкого листа по всей длине дозировочного профиля края, включая фаску, желоб и его покатое окончание.

В настоящее время известно, что в отверстиях, широких, но относительно мелких по глубине, поток масла стремится стать ламинарным, и что на сопротивление потоку большое влияние оказывает шероховатость поверхностей, которые ограничивают отверстия. Влияние такой шероховатости становится намного больше, когда направление неровностей обработанной поверхности, как, например, создаваемых шлифовальным кругом, лежит под прямыми углами к направлению потока, чем когда они лежат в одном и том же направлении.

Поскольку фаски неизбежно являются чрезвычайно мелкими по глубине, очень желательно, чтобы неровности их обработанных поверхностей лежали в том же направлении, что и поток масла, как это имеет место в фасках, полученных в известном устройстве для шлифования фасок (международная заявка PCT/AU01/00494).

Проблема, касающаяся направления неровностей поверхности, составляет один из основных недостатков известного устройства для шлифования фасок и канавок (патент Германии 4101671), согласно которому неровности обработанной поверхности направлены перпендикулярно направлению потока масла.

С другой стороны, желоба глубже (по определению), чем фаски, в которых они лежат. Из-за большей глубины, гидравлическую характеристику желоба можно удовлетворительно регулировать даже в том случае, если неровности обработанной поверхности расположены перпендикулярно направлению потока масла, как это имеет место в данном изобретении, при условии, что уровень шероховатости желоба регулируется в узких пределах.

Из вышесказанного следует, что критический аспект устройства для шлифования желобов, являющегося предметом изобретения, состоит в достижении точного профиля шлифовального круга, гладкой обработанной поверхности и точного позиционирования желоба как по глубине, так и в угловом положении, к оси вала относительно фаски, образованной ранее (или после).

Можно возразить, что шероховатость поверхности желоба, если она всегда постоянна, может компенсироваться за счет регулирования глубины желоба. Однако только при изначальном получении очень гладкой поверхности можно избежать влияния изменения шероховатости, которое неизбежно возникает между перезаточками круга.

Было бы непрактично учитывать влияние таких изменений шероховатости путем непосредственного измерения в процессе (международная заявка PCT/AU91/00496), использование которого все же предпочтительно для шлифовального устройства согласно изобретению.

Большинство признаков известных способа и устройства (международная заявка PCT/AU91/00494) можно использовать в шлифовальном устройстве, выполненном согласно изобретению. Действительно, эти два устройства могут быть объединены в одно, осуществляющее двухступенчатое шлифование. Такая компоновка будет описана как вариант изобретения.

Предпочтительно, чтобы периферия шлифовального круга содержала два профиля, являющихся зеркальным отражением друг друга относительно линии, проходящей через ось входного вала. Это обеспечит симметричное распределение правых и левых желобов дозировочного края соответствующих канавок входного вала и, следовательно, эквивалентную характеристику усиления для рулевого привода при левых и правых поворотах.

Однако, чтобы получить желаемую высокую обработку поверхности и точность формы желоба, предпочтительна еще более специфичная геометрия поперечного сечения этого желоба. Такая специфичная геометрия, которая образуется на периферии круга для шлифовки желобов, содержит два зеркально отраженных буртика, имеющих в сечении две пересекающихся вогнутых дуги одинакового радиуса.

Внутренние дуги могут иметь общий центр, совпадающий с центром подвергающегося шлифованию входного вала, или могут быть слегка разделены. Эти дугообразные части на периферии круга для шлифовки желобов содержат, таким образом, части трех тороидов (или четырех, если центры дуг разделены) идентичной геометрии, и этот признак позволяет создавать эти поверхности с помощью цилиндрического шлифовального круга, предпочтительно с алмазным покрытием, ось вращения которого расположена под прямыми углами к осям шлифовального круга во время заточки.

С другой стороны, дугообразные части профиля шлифовального круга могут быть заменены пересекающимися прямыми линиями или другими формами, расположенными симметрично, как было описано выше. Из-за узости частей используемого тороида они могут быть приблизительно образованы такими прямыми линиями или другими формами.

Шлифовальный круг предпочтительно выполняется из кубического нитрида бора (CBN), который трудно затачивать с помощью алмаза с одним острием (как это обычно делается при заточке форм на керамических кругах). При использовании описанного выше заточного круга точность формы и симметрия круга из CBN не ухудшается по мере некоторого износа алмазного заточного круга.

Можно также закрепить CBN, материал на металлической заготовке с точными контурами гальваническим способом. Описанное выше заточное средство можно будет тогда использовать для последующей операции "правки" на шлифовальном круге.

Известные средства ориентирования входного вала относительно ранее выполненных элементов перед шлифованием фасок (международная заявка PCT/AU91/00496) также могут использоваться в данном изобретении. Этот способ измерения может также использоваться для измерения глубины желобов, выполненных согласно данному изобретению, а также для определения их соотношения с фасками, выточенными заранее (или после), где они имеются.

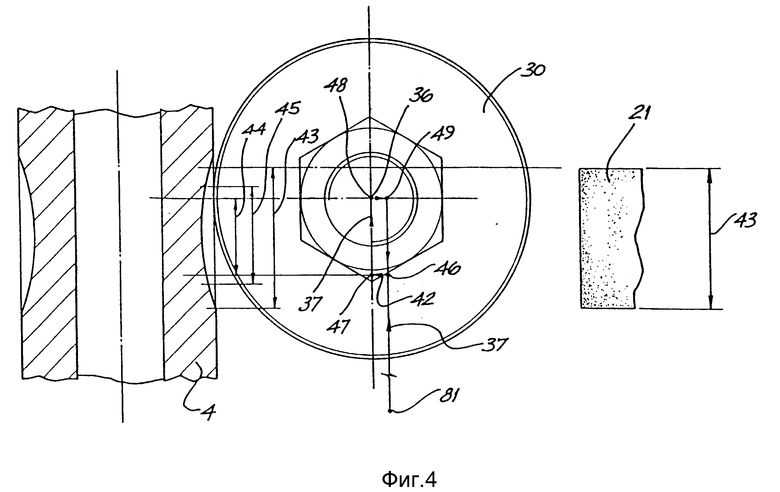

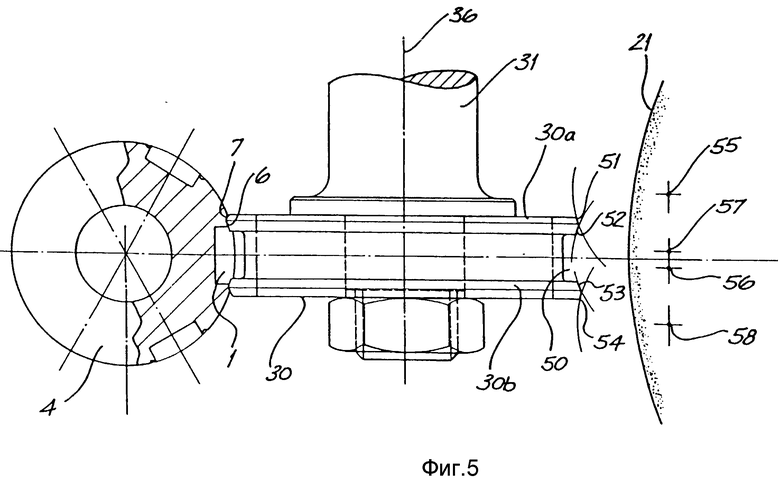

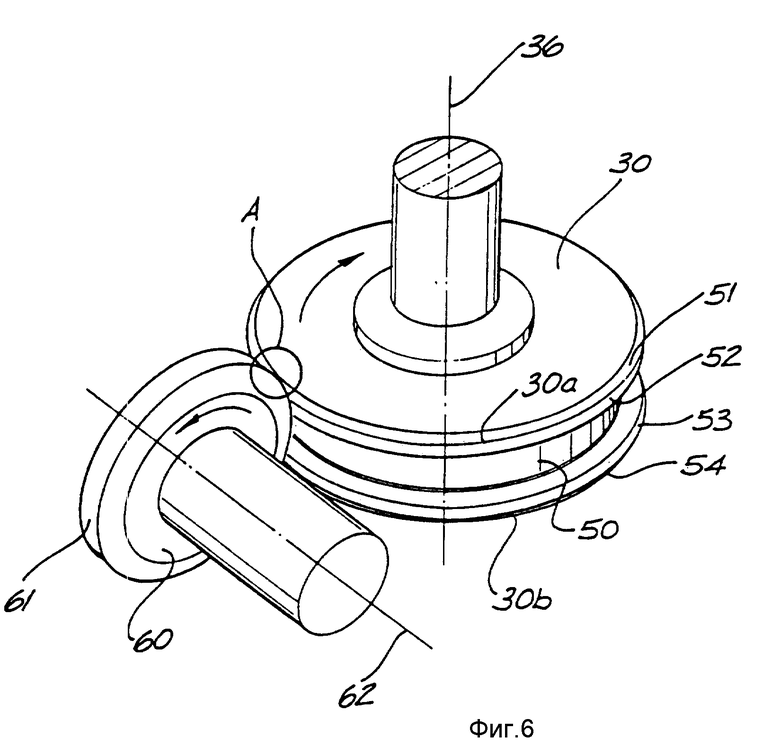

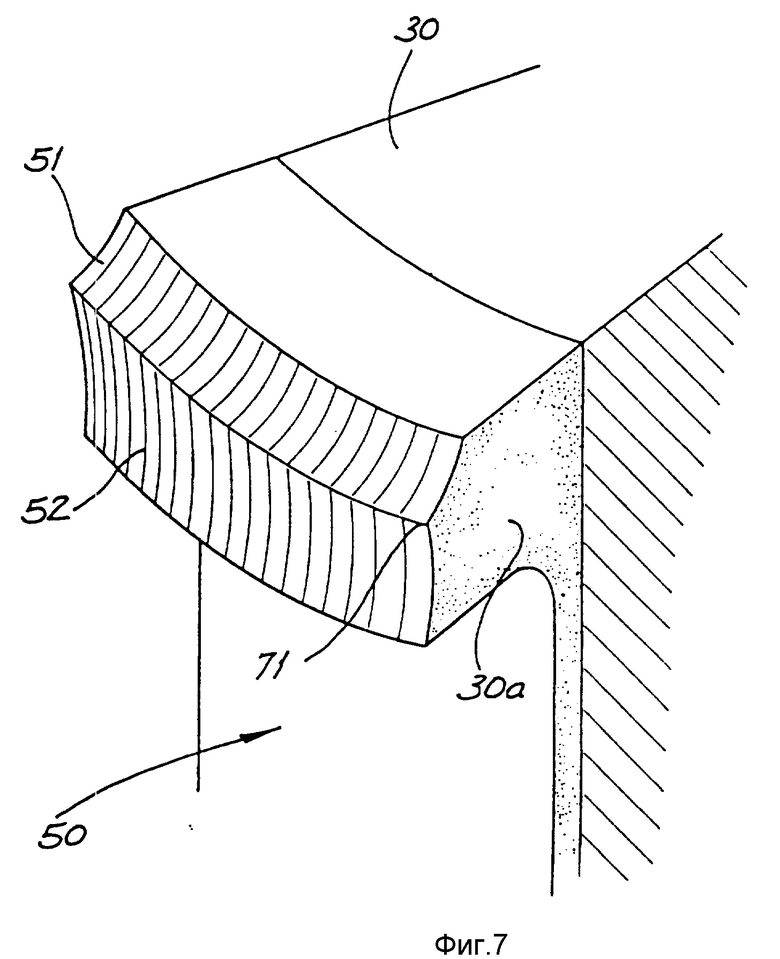

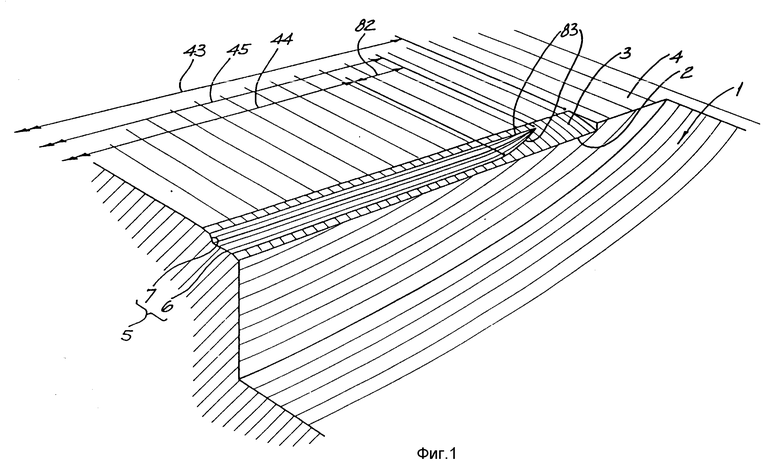

На фиг. 1 представлено изометрическое изображение дозировочного профиля края, содержащего желоб, вышлифованный устройством, выполненным согласно изобретению; на фиг. 2 - поперечное сечение профиля дозировочной кромки в плоскости, перпендикулярной оси входного вала; на фиг. 3 - изометрическое изображение устройства для шлифования желобов, выполненного согласно изобретению, в данном случае объединенного с устройством для шлифования фасок; на фиг. 4 - сечение входного вала и круга для шлифования желобов в направлении, параллельном оси круга для шлифования желобов, в увеличенном масштабе; на фиг. 5 - поперечное сечение входного вала, находящегося в контакте с кругом для шлифования желобов, а также детали геометрии для заточки шлифовально круга; на фиг. 6 - изометрическое изображение заточного круга, находящегося в контакте с шлифовальным кругом; на фиг. 7 - область A на фиг. 6 в увеличенном масштабе; на фиг. 8 - детальное изображение заточного приспособления, встроенного в единое устройство для шлифования ребер/желобов; на фиг. 9 - детальное изометрическое изображение устройства для шлифования желобов, выполненных согласно другому варианту изобретения, на котором входной вал поддерживается бесцентровым способом; на фиг. 10 - изометрическое изображение устройства для шлифовки желобов на фиг.9, показывающее детально подушки для бесцентровой опоры и прижимные ролики; на фиг. 11 - предпочтительная (а также альтернативная) геометрия бесцентровой опоры входного вала.

Известно отверстие (международная заявка PCT/AU93/00015), образованное между профилем дозировочной кромки входного вала и смежной кромкой втулки, т. е. конструкция, целью которой является обеспечение расширенной характеристики линейного усиления, быстрого перехода в зону парковки и низкой шумовой характеристики.

Согласно одному варианту изобретения, длина желоба предпочтительно составляет половину или меньше полной длины профиля дозировочной кромки. Такой желоб можно получить упомянутым выше способом вдавливания ролика.

Однако, как уже упоминалось ранее, некоторые золотники усиленного рулевого привода требуют более низкого уровня шума, чем можно достичь при использовании данной конструкции, и необходимо сделать желоб более мелким, а длина его может быть больше половины всей длины профиля дозировочной кромки и даже достигать ее полной длины.

Поток масла таким образом более равномерно распределяется по всей длине фасок, которая служит для подавления шумов, возникающих при кавитации. Следовательно, желобы должны быть выполнены существенно более мелкими и точка, в которой скос 46 (фиг.4) встречает плоскую фаску 39, т.е. точка 47, должна быть точно одинаковой на всех контурах.

Кавитации, возникшей хотя бы на одном таком контуре, достаточно, чтобы создать недопустимый шум золотника.

Требуемые допуски меньше, чем достижимые при использовании способа вдавливания ролика, описанного в этом изобретении, и значит может быть использован предлагаемый в данном изобретении способ шлифования.

На фиг. 1 и 2 показан общий вид профиля дозировочной кромки входного вала, выполненного с помощью устройства и способа согласно изобретению. Канавка 1 входного вала выполнена фрезерованием, а именно нарезанием червячной фрезой, или шлифованием, и возможно подправлена посредством вдавливания ролика для повышения точности расположения кромки 2 канавки.

Фаска 3 по существу аналогична фаске 39, изображенной на фиг.4 в международной заявке PCT/AU93/00015, и предпочтительно простирается к кромке 2 канавки с образующей в виде параболической кривой. Желоб 5 содержит нижнюю поверхность 6 и скос 7.

На фиг. 1 изображено направление рисок на обработанной поверхности разных частей профиля дозировочной кромки. Можно заметить, что направление рисок на обработанной поверхности фаски 3 ориентировано по окружности, то есть в том же направлении, что и поток масла через фаску. Направление рисок на обработанной поверхности желоба 5 ориентировано аксиально, то есть перпендикулярно направлению потока масла через желоб.

Особым признаком данного конструктивного выполнения является продольное слияние желоба 5 с фаской 3. Как лучше показано на фиг.1, покатое окончание желоба 5 достигается за счет схождения двух пересекающихся линий, а именно верхней линии 83 и нижней линии 83, верхняя линия 83 образована пересечением скоса 7 с фаской 3, а нижняя линия 83 образована пересечением нижней поверхности 6 с фаской 3.

Такое покатое окончание желоба 5, как было описано ранее, уменьшает усилия сдвига, которые бы нормально имели место в случае резкого окончания желоба, уменьшая таким образом возможность образования завихрений, когда масло разгружается в примыкающие камеры золотника. Это особенно касается тех дозировочных профилей краев, которые подвержены воздействию потока из канавки входного вала в соседние канавки втулки.

В качестве примера, удовлетворительное покатое окончание желоба 5, имеющего глубину около 30 мкм, может быть получено при использовании шлифовального круга диаметром 30 мм или 40 мм. Скос 7 имеет более мелкий наклон к цилиндрической поверхности входного вала, чем тот, который показан на фиг. 4 международной заявки PCT/AU93/00015, благодаря более мелкой глубине желоба 5.

В предпочтительном варианте изобретения для облегчения изготовления и улучшения симметрии дозировочного профиля края на противоположных краях канавок нижняя поверхность 6 и скос 7 образуют дуги равного радиуса 10 с центрами 8 и 9. Этот радиус не обязательно должен быть равен радиусу 11 цилиндрической периферии 12 входного вала, центральная ось которого показана точкой 13.

Полученная в результате выпуклость поверхности 7 не является функциональным недостатком, она также могла бы быть плоской, если бы не вышеупомянутое удобство изготовления, которое будет пояснено ниже.

Центры 8 и 13 могут совпадать, при этом нижняя поверхность 6 желоба 5 имеет одинаковую радиальную глубину относительно канала 12 сопряженной втулки, которая изображена для ссылки. В альтернативном случае центр 8 может быть смещен влево от центра 13, так чтобы глубина желоба 5 возрастала в направлении скоса 7, как показано на фиг. 8 международной заявки PCT/AU93/00015.

На фиг. 3 изображена общая компоновка шлифовального устройства, выполненного согласно изобретению. В ней входной вал 4 удерживается между центрами 14 и 15 и ему передается вращение через зацепление приводной державки 85 с ведущим диском 16 традиционным способом, как в обычном цилиндрическом шлифовальном станке.

Передняя бабка 17 установлена на основании 80 станка и оборудована приводным двигателем 18 с сервоуправлением, который приводит в действие ведущий диск 16 через соответствующий ремень и зубчатую передачу. Кодер углового положения 19 контролирует поворот ведущего диска 16. Центр 15 задней бабки поддерживается традиционным способом задней бабкой 20.

Круг 21 для шлифования фасок держится на каретке 22 шлифовальной головки, которая содержит соответствующие подшипники шпинделя, имеющие ось 23, и приводится в действие двигателем 24 через ремень 25, все это происходит традиционным способом.

Кулиса 26 шлифовальной головки опирается на основание 80 и оснащена ходовым винтом 27, приводимым серводвигателем 28, который служит для быстрого перемещения оси 23 шлифовального круга 21 в рабочее положение 23 (как показано) и из него в холостое положение 29, и для врезной подачи круга 21 для шлифования фасок, когда это необходимо для шлифования входного вала 4 или для операции заточки круга 21 для шлифования фасок, как будет описано ниже.

Операция шлифования фасок 3 дозировочного профиля края (всего 12 желобов для изображенного 6-канавочного входного вала) начинается с поворота входного вала 4 и одновременного приведения круга 21 для шлифования фасок во взаимодействие с краем первой канавки. Приводной двигатель 18 может регулироваться таким образом, что входной вал 4 поворачивается с переменной скоростью (международная заявка PCT/AU91/00494).

По мере поворота входного вала серводвигатель 28 приводит в действие ходовой винт 27 таким образом, чтобы приближать и удалять круг 21 для сошлифовывания острых углов дозировочных профилей края на 12 краях канавок входного вала 4. Каретка 22 шлифовальной головки затем отводится назад, чтобы перевести ось 23 круга 21 для шлифования фасок в холостое положение 29, и поворот входного вала 4 после этого останавливается в положении, подходящем для шлифования желоба 5 одной из канавок.

Круг 30 для шлифования желобов смонтирован на шпинделе 31 с возможностью вращения в корпусе 32 шпинделя для шлифования желобов вокруг оси 36 в результате приведения в действие высокоскоростным двигателем 84. Корпус 32 установлен на каретке 33, которая перемещается поперечно в кулисе 34 серводвигателем 35, содержащим традиционную зубчатую передачу и ходовой винт (не показано).

В положении, изображенном на фиг. 3, круг 30 для шлифования желобов находится в запаркованном положении 81 и может быстро подаваться вдоль оси входного вала серводвигателем 35 в отведенное назад положение 46 в направлении 37 (см. фиг. 4). Кулиса 34 содержит у своего нижнего конца каретку 38, которая может перемещаться внутри кулисы 39 ходовым винтом 40, приводимым в действие серводвигателем 41.

Это служит для врезной подачи круга 30 для шлифования желобов, при которой его ось 36 движется в направлении 42 из отведенного назад положения 46, чтобы занять положение 47 начала шлифования. В положении 47 круг проникает в предварительно отшлифованную фаску 3 дозировочного профиля края на полную глубину, необходимую для образования желоба 5.

Предпочтительно, чтобы круг 30 для шлифования желобов имел на своей периферии два буртика (см. фиг. 5), расположенных таким образом, чтобы противоположные края канавки 1 можно было шлифовать одновременно. Поскольку эти буртики имеют зеркально выполненные контуры, противоположные дозировочные профили краев канавки 1 должны быть точно одинаковой формы.

Серводвигатель 35 теперь вновь приводится в действие, чтобы медленно подавать круг 30 для шлифования желобов в направлении 37 до тех пор, пока он не достигнет положения 48 конца шлифования и значит полностью сформирует желоб 5. После этого серводвигатель 41 вновь включается в обратном направлении, чтобы отвести круг 30 для шлифования желобов назад из положения 48 конца шлифования в положение 49, после чего он быстро возвращается в отведенное назад положение 46.

Приводной двигатель 18 передней бабки включается, чтобы повернуть ведущий диск 16 на угол 60o, отмеренный кодером углового положения 19, приводя следующую канавку входного вала 4 в положение для шлифования следующей пары желобов. Цикл опять повторяется и круг 30 для шлифования желобов перемещается последовательно в положения 47, 48, 49 и 46, как изображено прямоугольником на фиг. 4.

После завершения шлифования всех шести пазов серводвигатель 35 включается опять, чтобы возвратить ось 36 шпинделя круга 30 для шлифования желобов из отведенного назад положения 46 в запаркованное положение 81 (фиг. 4), являющееся положением, показанным на фиг.3. Ширина фаски, отшлифованной кругом 21 для шлифования фасок, изображенная отрезком 43, и расстояние хода круга 30 для шлифования желобов, изображенное отрезком 44, составляют типично 15 и 10 мм, соответственно.

Благодаря типичной глубине врезания кругом 30 для шлифования желобов, составляющей 30 мкм, дополнительный отрезок 82 на выход желоба, вышлифованного в фаске 3, составит приблизительно 1 мм в любом направлении, так что общая длина 45 желоба 5 составляет 12 мм, как изображено на фиг. 1 и 4. Этот выход, который образован на отрезке 82, обеспечивает покатое окончание 83 желоба 5 в данной области, создавая описанные выше преимущества для снижения уровня шума.

Далее со ссылкой на фиг. 5 и на фиг. 6 будут описаны средства достижения зеркальных контуров противоположных буртиков круга 30 для шлифования желобов.

В настоящее время известно, что только шлифовальные круги из CBN подходят для шлифования закаленной стали и способны удалять большое количество материала по перезаточке. Это особенно важно для тех случаев, когда необходимо использовать шлифовальный круг малого диаметра, требующий частых заточек, если используются традиционные шлифовальные материалы.

Поскольку твердость CBN приближается к твердости алмаза, шлифовальные круги из этого материала можно затачивать до точной формы, только используя алмазный заточной инструмент. Если бы заточка производилась посредством прохождения острого алмаза по кругу по траектории, соответствующей требуемой форме (по технологии заточки обычных шлифовальных кругов), тогда острие алмаза быстро бы изнашивалось и форма быстро теряла точность.

Для преодоления этой проблемы, например, при заточке цилиндрических кругов используется заточной инструмент, покрытый скоплением алмазов, чтобы распределить задачу заточки между сотнями отдельных камней. Кроме того, важно, чтобы такой заточной инструмент, содержащий скопление алмазов, перемещался по поверхности круга из CBN в направлении, отличающемся от направления, в котором движется данная поверхность во время действительного шлифования.

Это делается для того, чтобы исключить возможность передачи поверхностной неровности заточного инструмента, содержащего скопление алмазов, поверхности CBN, Таким способом можно затачивать только определенные поверхности, например цилиндрические, конические или тороидальные. В данном случае нижняя поверхность 6 желоба 5 имеет предпочтительно тороидальную форму, как было описано ранее, и поскольку желательно, чтобы все четыре стороны двух буртиков круга 30 для шлифования желобов затачивались одновременно, участок круга, который шлифует скос 7 желоба, тоже должен быть тороидальным.

Согласно одному из предпочтительных вариантов изобретения, заточной инструмент, содержащий скопление алмазов, имеет форму очень короткого цилиндра, периферия которого покрыта алмазами и который установлен с возможностью вращения на шпинделе под прямыми углами к шпинделю шлифовального круга из CBN в четырех последовательных положениях, чтобы заточить все четыре поверхности двух буртиков.

Обратившись к правой стороне фиг. 5, видим, что круг 30 для шлифования желобов содержит материал CBN по своей периферии, причем этот материал выполнен в форме двух буртиков 30a и 30b, разделенных углублением 50.

Наружные поверхности буртиков содержат в сечении четыре дуги 51, 52, 53 и 54 с центрами 55, 56, 57 и 58, соответственно. Следовательно, они являются сегментами тороидов, оси которых лежат на оси 36, а дуговые контуры имеют центры 56, 57, 58 и 59. Согласно предпочтительной форме изобретения, все четыре дуги имеют одинаковый радиус, который немного меньше радиуса наружной периферии входного вала 4.

Покрытый алмазом заточной круг 60, изображенный на фиг.6, находящийся в зацеплении с кругом 30 для шлифования желобов во время операции заточки, вращается вокруг оси 62 по мере того, как круг 30 вращается вокруг своей оси 36. Его наружная периферия 61 покрыта алмазами.

Верхний буртик З0a круга 30 для шлифования желобов в увеличенном виде изображен на фиг. 7, где показано, что хонингование обеспечивается благодаря характеру взаимодействия двух поверхностей, при котором периферия заточного круга 60 предполагает тороидальную форму, в которой все острия алмазов на периферии 61 в равной мере делят задачу заточки тороидальных поверхностей 51, 52, 53 и 54 верхнего буртика З0a.

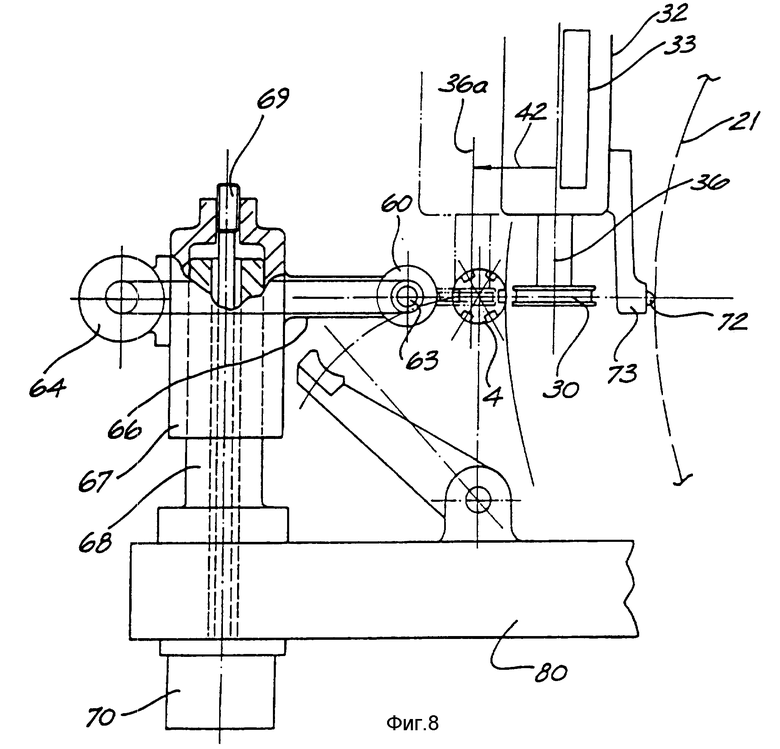

Более наглядно механизм операции заточки изображен на фиг. 3 и 8. На них показано, что шлифование входного вала 4 уже завершено и он готов к снятию, чтобы можно было произвести заточку шлифовального круга 30, для чего каретка 38 движется в направлении 42, чтобы привести ось 36 шлифовального круга в положение 36а, где его можно будет привести в контакт с заточным кругом 60, который установлен с возможностью вращения на валу 63 двигателем 64 и приводным ремнем 65.

Вал 63 установлен на кронштейне 66, который выступает из корпуса 67, опирающегося на колонну 68, и поставлен на шпонку, чтобы предотвратить вращение на ней. Ходовой винт 69, приводимый в действие серводвигателем 70, может использоваться для позиционирования оси вала 63 на разных высотах относительно оси входного вала 4.

Аналогичным образом, шлифовальный круг 30 может быть отрегулирован в направлении 42 серводвигателем 41, чтобы его положение относительно оси заточного круга 60 было таким, чтобы последовательно занимать положения, показанные на фиг. 5 центрами 55, 56, 57 и 58.

Высокая точность формы, придаваемая за счет данной операции заточки шлифовальному кругу 30, зависит только от точности движения, придаваемого серводвигателями 41 и 70. Точный радиус заточного круга 60, который может постепенно уменьшаться по мере износа, не будет существенно влиять на точность формы, заточенной таким образом из-за узости частей используемых тороидальных поверхностей и в любом случае гарантирована точная симметрия. Также выдерживается точная симметрия пересечения 71 тороидальных поверхностей 51 - 54.

Обратившись к фиг. 8, можно заметить, что круг 21 для шлифования фасок, изображенный в холостом положении 29, может быть заточен алмазным скоплением 72, закрепленным в заточном инструменте 73, который в свою очередь смонтирован в виде кронштейна на корпусе 32. Серводвигатель 35 может использоваться для перемещения алмаза вдоль поверхности круга 21 для шлифования фаски, чтобы заточить этот круг.

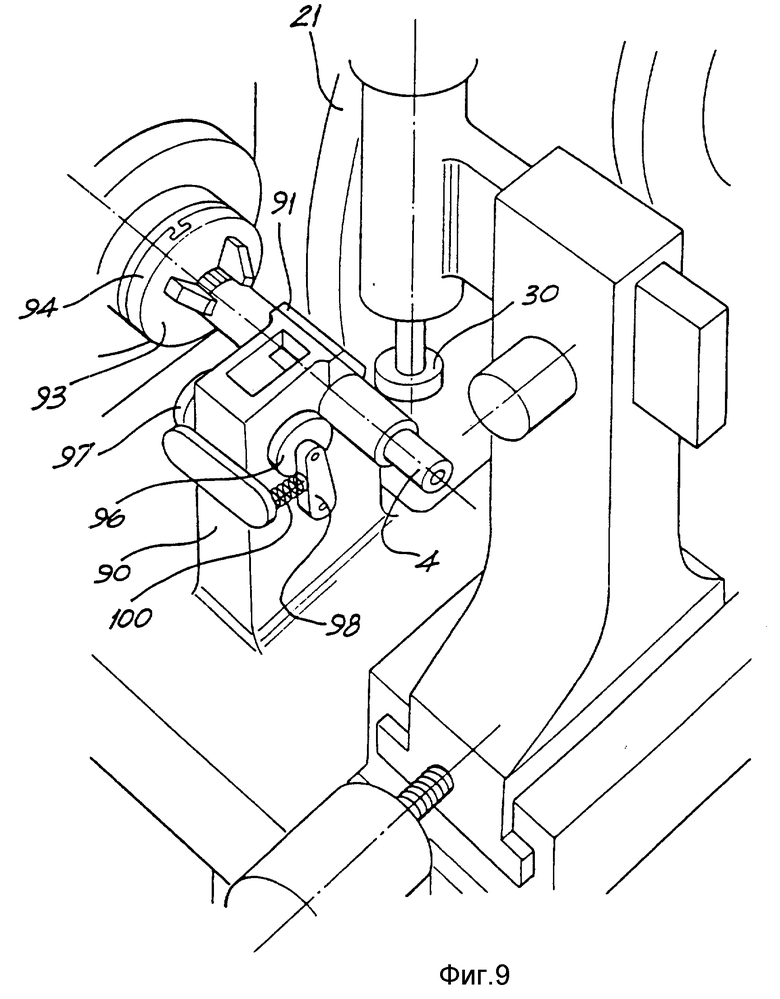

Обратившись к фиг. 9, видим еще один вариант изобретения, в котором входной вал 4 держится бесцентровым способом во время шлифования и желобов 5, и фасок 3 за одну операцию.

Использование бесцентровой опоры при шлифовании мелких фасок на входных валах известно (международная заявка PCT/AU92/00495), однако бесцентровое шлифование желобов без удаления входного вала из станка требует использования специальной, иной геометрии элементов для бесцентровой опоры, которые составляют следующий вариант изобретения.

Существенным признаком упомянутого выше изобретения является то, что в отличие от хорошо известной технологии бесцентрового шлифования, элементы для бесцентровой опоры содержат четыре износостойкие подушки, две из которых расположены непосредственно рядом с каждой стороной шлифовального круга, а две другие расположены под прямыми углами к первым двум и под входным валом.

С помощью таких средств положение входного вала в горизонтальной плоскости определяется контактом между цилиндрической поверхностью входного вала и подушками на каждой стороне шлифовального круга, так что глубина вышлифованных таким образом контуров не зависит от диаметра входного вала. Следовательно, если использовать широко известную технологию селективной сборки втулок с входным валом, сохраняется ширина на противоположных фасках, и следовательно, также точно контролируется усилительная характеристика золотникового блока.

Такая компоновка не может быть использована со способом по изобретению, так как износостойкие подушки должны быть такими, чтобы пропустить и круг 21 для шлифования фасок, и круг 30 для шлифования желобов. Следовательно, износостойкие подушки должны быть скомпонованы с возможностью контакта с наружным диаметром входного вала 4, слегка в сторону от горизонтальной плоскости, проходящей через ось входного вала 4.

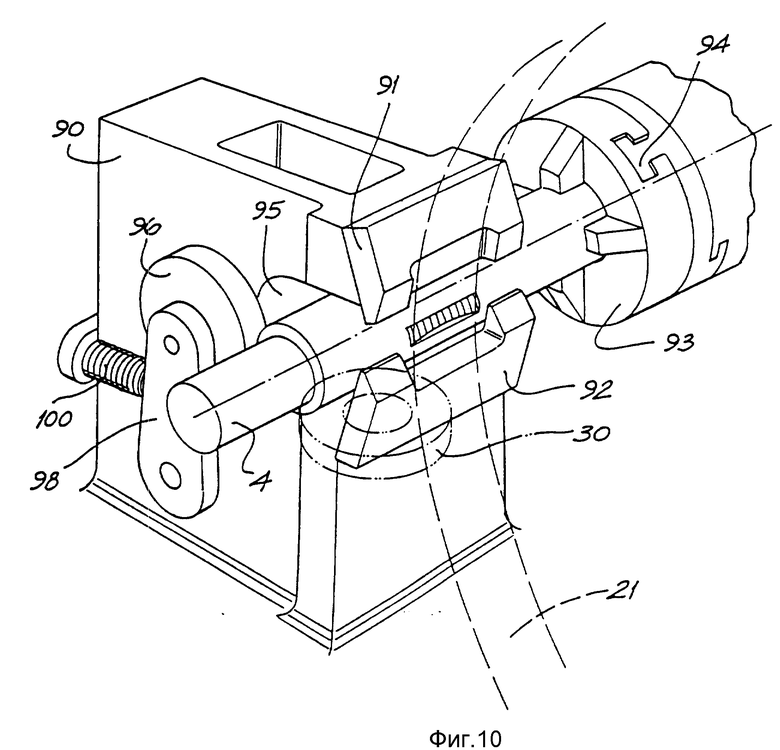

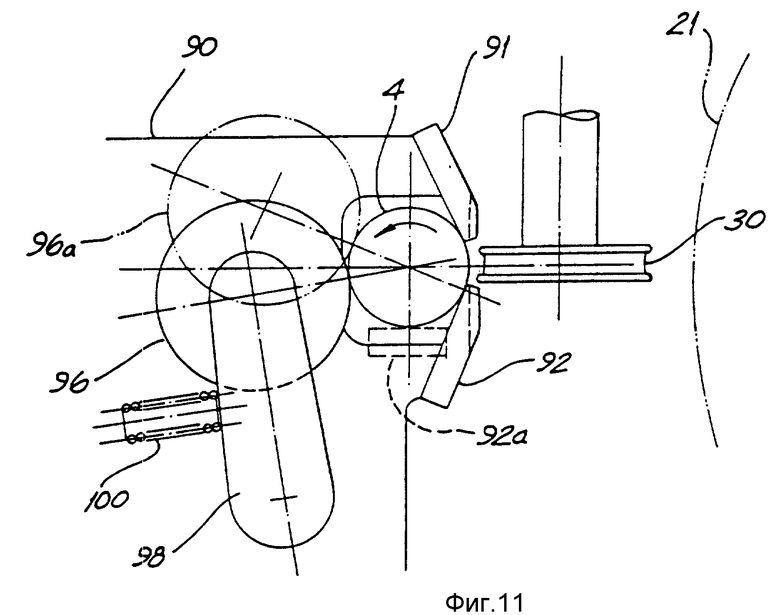

Обратившись к фиг. 10 и 11, видим конструктивное выполнение, при котором центры 14 и 15 и задняя бабка 20 заменены опорным блоком 90 и износостойкими подушками 91 и 92, функционирующими как средства для точной поддержки входного вала 4 во время шлифования.

Приводная державка 15 и ведущий диск 16 заменены в данном варианте патроном 93, который свободно плавает на шпинделе передней бабки 17 без вращательной слабины благодаря наличию муфты 94 Ольдгэма. Предпочтительно заменить четыре износостойкие подушки, использовавшиеся в упомянутой выше заявке, двумя износостойкими подушками 91 и 92 с вырезами на части их длины, чтобы обеспечить зазор для круга 21 для шлифования фасок.

Входной вал 4 грубо позиционируется в опорном блоке 90 за счет продольной выемки 95 в нем. Точный контакт с подушками 91 и 92 поддерживается прижимными роликами 96 и 97, опирающимися на рычаги 98 и 99 и прижатыми к входному валу 4 пружинами 100 и 101.

Типично подушки 90 и 91 контактируют с входным валом 4 в положениях, расположенных под углом 25o над и под горизонтальной плоскостью (фиг. 11). За счет фрикционных сил, действующих во время вращения ведущего вала в показанном направлении, он будет стремиться двигаться вниз и, таким образом, прижимные ролики 96 и 97 будут устанавливаться несколько ниже входного вала 4, как это показано на фиг. 1 - 11.

Поскольку подушки 91 и 92 не контактируют с входным валом 4 в горизонтальной плоскости, но наклонены к ней под углом 25o, небольшое изменение диаметра вала 4 будет вызывать изменение глубины фасок и желобов, вышлифовываемых в нем, составляющее приблизительно 1/20 от изменения диаметра.

В другом варианте подушку 92 можно заменить двумя подушками 92а, расположенными непосредственно под входным валом, как предлагалось в упомянутой выше заявке, чтобы обеспечить лучшую поддержку входному валу в том случае, если он выступает на большое расстояние из опорного приспособления. В этом случае прижимные ролики 96 и 97 будут преимущественно установлены несколько выше, чем ось входного вала 4, как показано пунктиром 96a.

Подходящей моделью приводного двигателя 18 с сервоуправлением и серводвигателей 28, 35, 41 и 70 является модель Siemens 1FT5062. Для точного позиционирования необходимо, чтобы серводвигатели 28, 35, 41 и 70 были оснащены встроенными кодерами углового положения. Подходящей моделью двигателя 24 является модель Demag KBA112. Рекомендуется использовать кодеры углового положения модели Heidenhain ROD250. Высокоскоростной двигатель 84 может приводиться в действие электричеством или сжатым воздухом.

Специалистам в данной области будет понятно, что можно осуществить различные модификации и варианты описанного выше изобретения, не отходя от его идеи и не выходя за объем изобретения, которые изложены в формуле изобретения.

Устройство для шлифования продольных желобов на краях канавок входного вала 4 золотника усиленного рулевого привода, в котором вал 4 поддерживается для вращения опорами 14, 15, включает шлифовальный круг 30, имеющий профилированную периферию, поперечное сечение которой соответствует поперечному сечению желоба 5. При этом шлифовальный круг 30 выполнен с возможностью относительного перемещения в направлении входного вала 4 на некоторую заданную глубину врезания в него и отвода от него, чтобы сформировать продольный желоб 5 с покатыми окончаниями. Указанные усовершенствования позволяют снизить уровень шума при работе золотника за счет повышения точности формы его желоба. 3 с. и 9 з.п.ф-лы, 11 ил.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-05-10—Публикация

1993-09-30—Подача