Изобретение относится к использованию бронзы на основе окиси ванадия в качестве материала катода в электрохимических генераторах.

Более конкретно, оно относится к вторичным электрохимическим генераторам, работа которых основана на включении иона металла, например лития, в материал катода.

Уже около 20 лет первичные литиевые электрохимические генераторы используются в качестве источников энергии, причем по сравнению с обычными батареями они имеют лучшие рабочие характеристики такие, как плотность энергии, срок службы и рабочий диапазон температур. Подобные источники энергии применяют, в частности для питания оборудования, требующего малых плотностей тока (часов, калькуляторов) и для поддержания работы памяти.

Ввиду хороших рабочих характеристик этих первичных литиевых генераторов проводились обширные исследования в целях разработки вторичных литиевых генераторов, имеющих характеристики, которые присущи батареям с литиевыми анодами, с продолжительностью срока службы как у аккумуляторов. Создание таких генераторов затрагивает проблему обратимости реакций как на анодах, так и на катоде.

Кроме того, была проведена значительная работа по исследованию материалов катода, обладающих свойством обратимости ввода ионов металлов, например, ионов лития. В частности, детально исследовались материалы, основанные на применении пятиокиси ванадия (V2O5), которые имеют высокие рабочие характеристики, что обусловлено очень высоким нормальным (стандартным) потенциалом V5+ и совместимостью окислительного потенциала этих материалов с диапазоном стабильности органических электролитов, обычно применяемых в электрохимических генераторах. Кроме того, V2O5 имеет структуру, являющуюся промежуточной между туннельной структурой окислов типа рутила и сложной структурой окислов типа МоО3.

Рабочие характеристики вторичного электрохимического генератора, в котором в качестве электродного материала использован V2O5, будут зависеть в основном от обратимости реакции ввода металла, например, иона лития (Li+) в кристаллическую решетку V2O5 согласно следующей схеме реакции: .

.

Итак, цель достижение хорошей обратимости этого процесса, причем предпочтительно для высокого напряжения при максимальной фарадеевской емкости, т. е. при максимальном уровне ввода ионов лития в течение большого количества гальваностатических циклов.

Что касается циклического поведения V2O5, то известно, что восстановление постоянного тока V2O5 в обычной электролитической среде происходит на четырех отдельных стадиях (Кумагаи и др. Electrochimica Acta, N 28, 1983, с. 17-22).

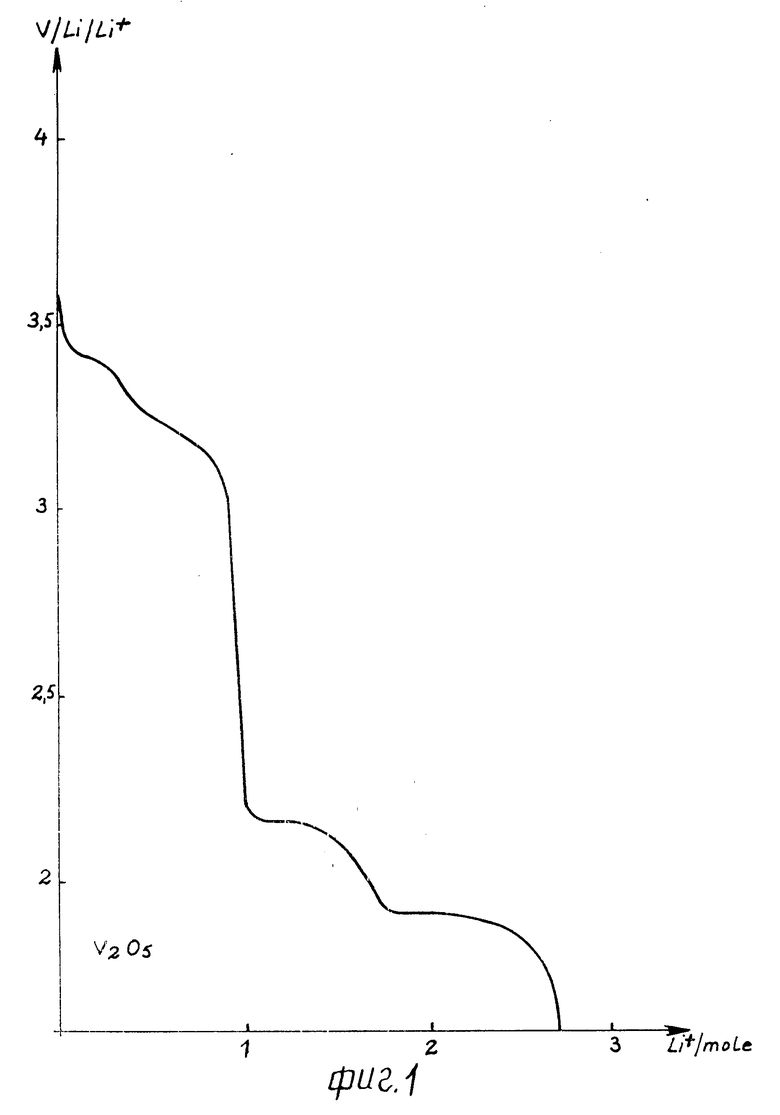

На фиг. 1 показана типичная кривая разряда V2O5 в пропиленкарбонате, содержащем 1 моль/л LiClO4 при 20oС при использовании V2O5 на катоде и литиевого анода.

На фиг. 1, иллюстрирующей изменение потенциала в функции количества обмениваемого лития, показано, что первые две стадии упомянутого восстановления постоянного тока, которые характеризуются потенциалом свыше 3 В и интервалом содержания LiyV2O5 0 ≅ y ≅ 1, соответствуют обычному циклу Li/V2O5-генераторов, для которых отмечается идеальная обратимость. Третий участок соответствует частичным потерям обратимости, механизм которых не был полностью объяснен, причем после глубокого разряда, вовлекающего больше, чем 2,4 ионов лития, отмечается полная необратимость.

Также проведены значительные исследования в целях улучшения цикличности свойств материалов, подобных V2O5 для достижения более значительного восстановления на третьей и четвертой стадиях ввода при потенциале 2,2 и 1,8 В. Электродные материалы с большим восстановлением описаны, например, Коччиантелли и др. в журнале "Источники тока", 34, 1991, с. 103-111 и в заявке Франции N 2655777, а также Делмасом и др. в журнале "Источники тока", 34, 1991, с. 103-188 и в Международной заявке N 90/11623.

Итак, в упомянутых двух документах емкость массы электрохимического генератора увеличивали за счет увеличения уровня содержания лития.

Другое исследование, проведенное с материалами на основе пятиокиси металла, например, Na0,33V2O5 способом золь гель для улучшения рабочих характеристик таких материалов, как описано в заявке Франции N А-2616013.

В результате последнего исследования были получены другие катодные материалы на основе бронзы из пятиокиси ванадия, которые имели улучшенные свойства в сравнении с V2O5 благодаря присутствию соответствующих элементов.

Изобретение относится к электрохимическому генератору содержащему анод, катод из материала на основе пятиокиси ванадия и проводящий электролит, содержащий ионы, которые могут быть введены в катодный материал, причем генератор отличается тем, что в качестве материала катода выбрана бронза на основе пятиокиси ванадия, описываемая формулой

где М1 представляет трехвалентный алюминий или железо;

М2 металл, отличающийся от М1, имеющий валентность n, выбранный из щелочных, щелочноземельных, переходных металлов и алюминия;

Х1 и Х2 удовлетворяют условиям:

0,06 ≅ Х1 ≅ 0,13; 0 ≅ Х2 ≅ 0,20;

0,27 ≅ 3Х1 + nХ2 ≅ 0,39.

В этой бронзе на основе пятиокиси ванадия присутствие металла М1 (железо или алюминий) сообщает материалу катода электронную проводимость, которая значительно выше электронной проводимости V2O5, а также возможность ввода большего количества лития, чем в V2O5.

Кроме того, возможное присутствие в упомянутом материале другого металла М2, например натрия, позволяет согласовать свойства этого материала с предусмотренным его применением за счет образования смешанной структуры с двумя расположенными внахлестку решетками, например такой, как двухфазная система с совместным существованием орторомбической фазы и моноклинной фазы.

В общем случае, когда М2 металл, отличный от Al или Fe, то количество М2 небольшое, т. е. значение х1 составляет по крайней мере 0,06.

Примерами щелочных и щелочноземельных металлов, которые могут быть выбраны в качестве М2, являются литий, натрий, калий, кальций и магний.

Переходными металлами, применяемыми в качестве М2, являются металлы, расположенные в периодах 3-12 в колонке 18 периодической таблицы классификации элементов, например, скандий, иттрий, лантаниды, актиниды, титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец, технеций, рений, железо, рутений, осмий, кобальт, родий, иридий, железо, рутений, осмий, кобальт, родий, иридий, никель, палладий, платина, медь, серебро и золото.

В случае применения этих переходных металлов выбирают, например, железо, кобальт, медь, хром или цирконий.

Предпочтительно в соответствии с настоящим изобретением применяют бронзу, описываемую формулой  , где М1 имеет указанное значение, а х1 таково, что 0,09 ≅ х1 ≅ 0,13, или бронзу согласно формулы

, где М1 имеет указанное значение, а х1 таково, что 0,09 ≅ х1 ≅ 0,13, или бронзу согласно формулы  , где х1 и х2 имеют указанные выше значения.

, где х1 и х2 имеют указанные выше значения.

Бронзу, используемую в качестве материала катода, согласно изобретению можно получить известными способами, в частности способом, описанным в заявке Франции N А-2616013.

Этот способ заключается в осуществлении ионного обмена на ксерогеле пятиокиси ванадия для замещения катионов Н+ упомянутого геля атомами металла М1 и дополнительно М2, например, путем погружения геля в водный раствор соли М1, который дополнительно может содержать соль М2. После ионного обмена осуществляют термообработку при умеренной температуре, выбранной в функции М1 и М2.

В соответствии с изобретением бронзу, имеющую указанную выше формулу, применяют в качестве материала катода в электрохимическом генераторе, содержащем катод, анод и проводящий электролит, включающий в себя ионы, которые могут быть введены в этот материал.

В этом генераторе анод может быть выполнен на основе лития, сплава лития или соединения лития, например, соединений на основе углерода или окиси, например, окиси вольфрама.

Применяемыми электролитами могут быть жидкие, твердые электролиты или проводящие полимеры, содержащие ионы лития.

Если применяют жидкий электролит, то последний можно приготовить из раствора литиевой соли в соответствующем растворителе обычно органический и апротонный растворитель, который можно выбрать, например, из группы циклических простых и сложных эфиров, имеющих прямую цепь, и их смесей.

В качестве примеров органического растворителя, который можно применять, можно упомянуть пропиленкарбонат, этиленкарбонат, тетрагидрофуран, диоксолан и 1,2-диметоксиэтан.

Органический растворитель может также состоять из сульфона, например, диметилсульфона при работе в диапазоне температур 80 180oС.

Соли лития можно выбрать, например, из перхлората лития, тетрафторбората лития, трифторметансульфоната лития, гексафторфосфата лития, гексафторарсената лития и их смесей.

Когда применяют твердый электролит, то последний можно приготовить из литиевого стекла, например, получаемого из P2S5, Li2S и LiI или B2S3, Li2S и LiI.

В том случае, когда электролит состоит из полимера, то им может быть окись полиэтилена, наполненная литиевой солью, например, их тех, которые были описаны.

Для применения в генераторе в соответствии с изобретением материал катода обычно смешивают с электропроводным материалом, например, газовой сажей, графитом и/или углеродными волокнами либо порошком. Тогда электрод можно изготовить путем смешения порошка бронзы, описываемой формулой  , с газовой сажей, графитом и/или углеродным порошком либо волокнами с последующим прессованием смеси до требуемой формы. Также можно нанести смесь на токовый проводник, образованный из решетки из электропроводного материала, например, нержавеющей стали или никеля. Можно также смешивать бронзовый порошок согласно изобретению с ацетиленовой сажей, графитом и политетрафторэтиленом, а затем нанести этот материал на решетку из нержавеющей стали.

, с газовой сажей, графитом и/или углеродным порошком либо волокнами с последующим прессованием смеси до требуемой формы. Также можно нанести смесь на токовый проводник, образованный из решетки из электропроводного материала, например, нержавеющей стали или никеля. Можно также смешивать бронзовый порошок согласно изобретению с ацетиленовой сажей, графитом и политетрафторэтиленом, а затем нанести этот материал на решетку из нержавеющей стали.

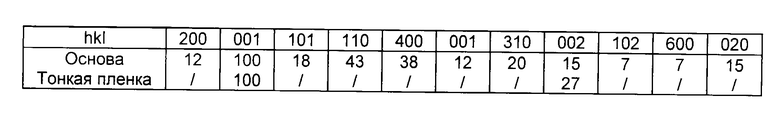

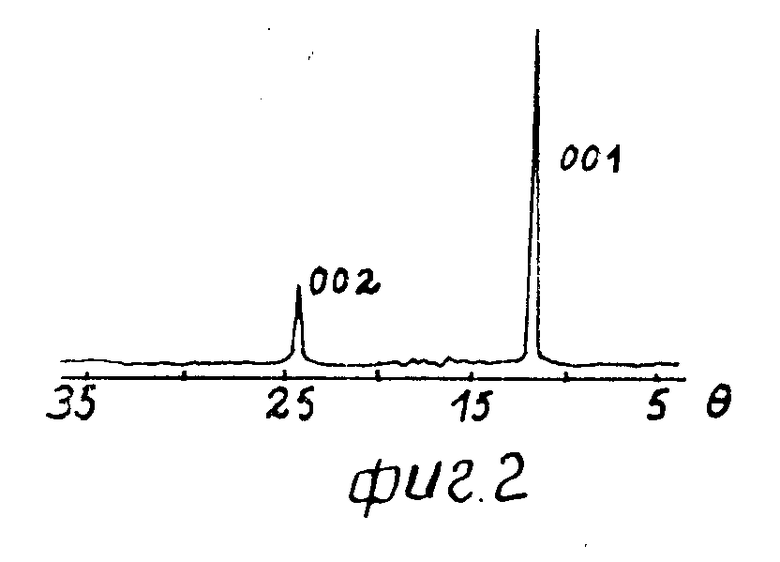

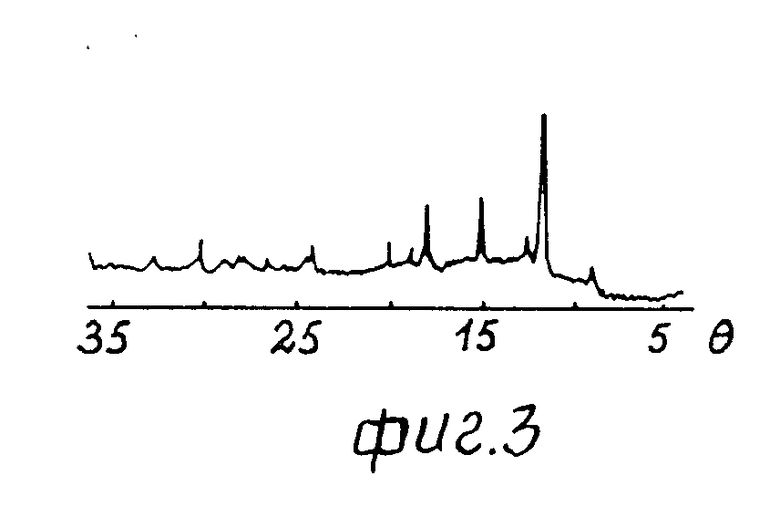

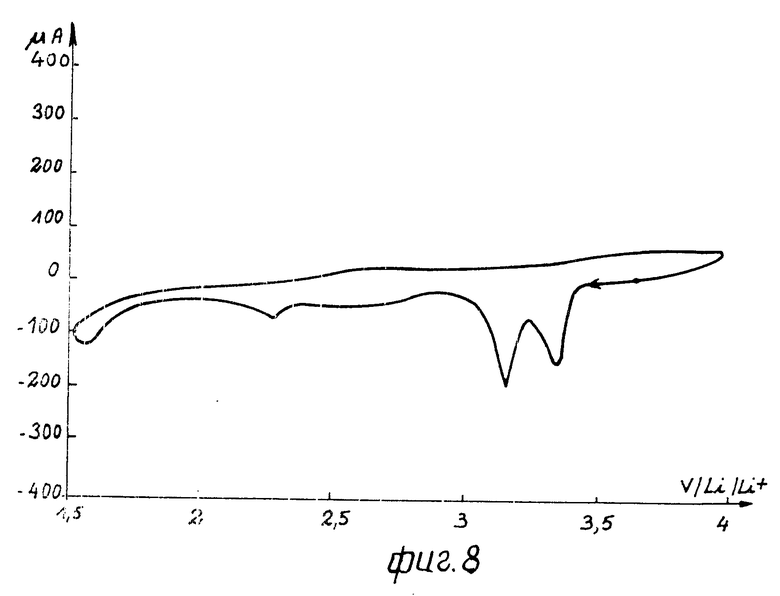

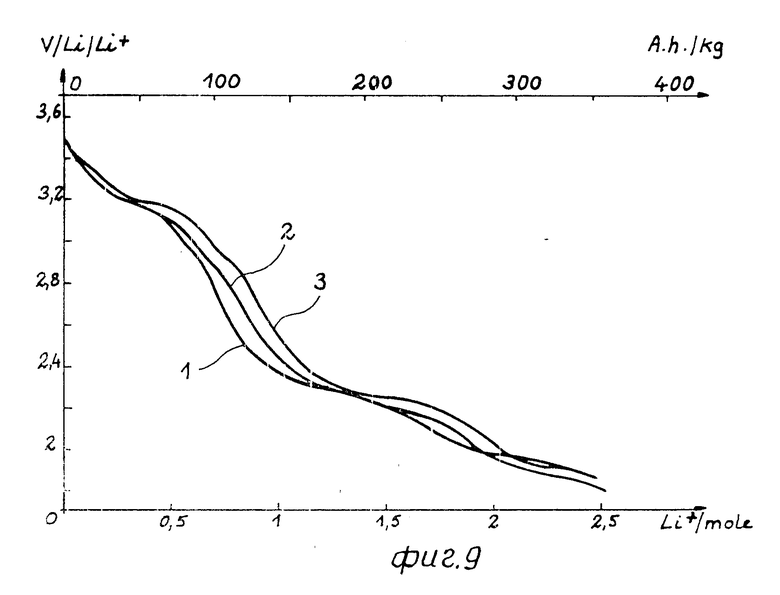

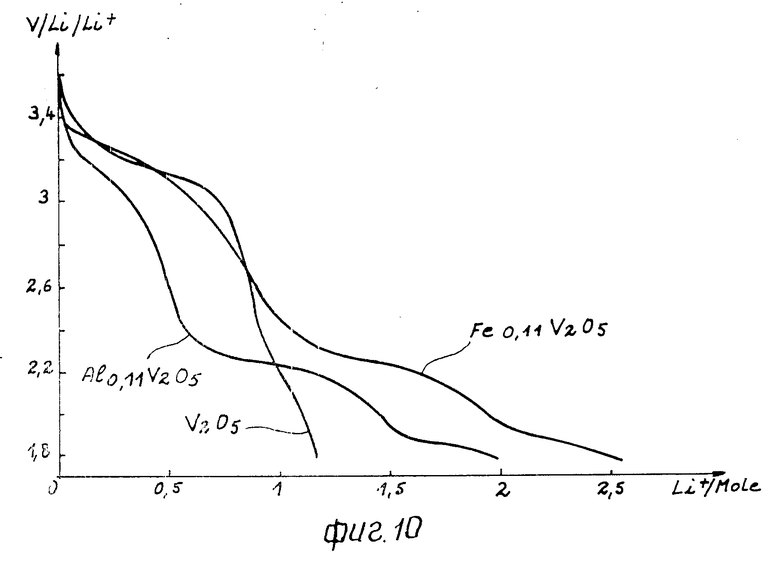

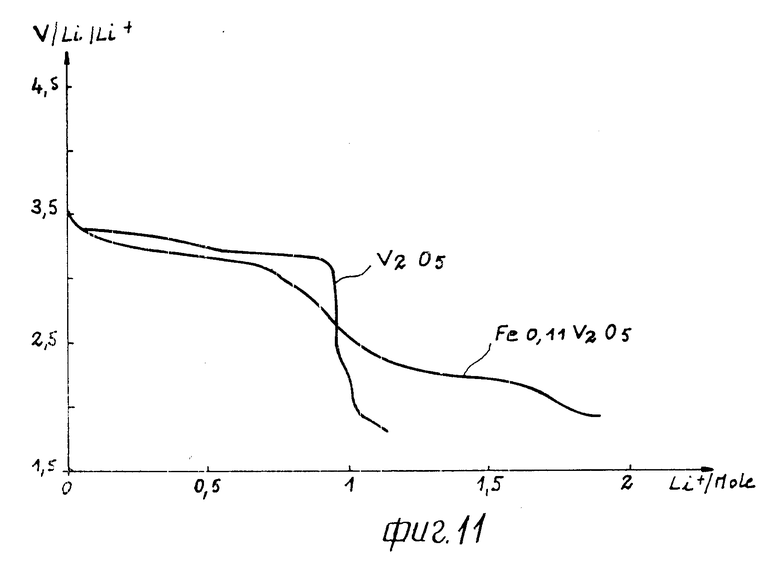

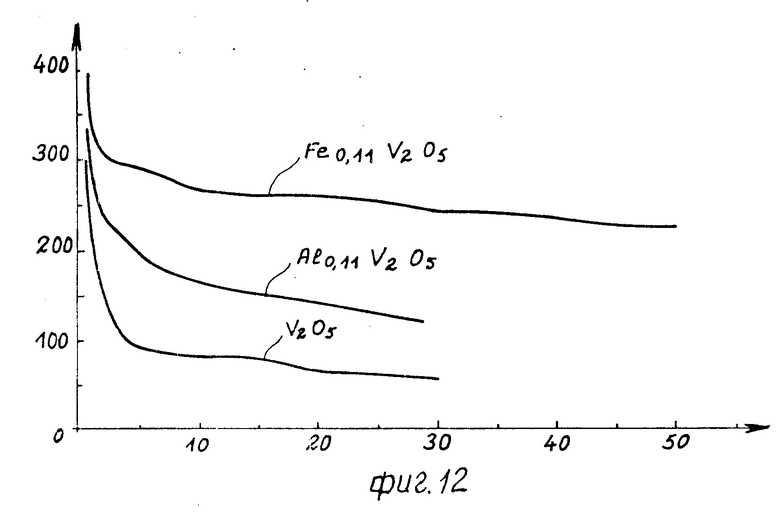

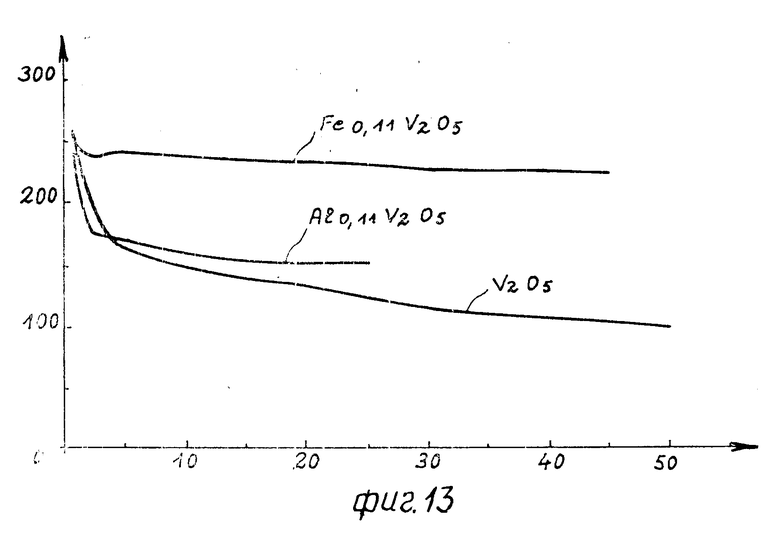

На фиг. 1 изображена кривая разряда V2O5, т. е. потенциал в функции количества введенных ионов лития; на фиг. 2 5 рентгеновские спектры для дифракции катодных материалов, соответствующих изобретению; на фиг. 6 литиевый электрохимический генератор в соответствии с изобретением, вертикальный разрез; на фиг. 7 окислительно-восстановительная вольтамперная характеристика катодного материала Fe0,11V2O5 в соответствии с изобретением; на фиг. 8 окислительно-восстановительная вольтамперная характеристика катодного материала V2O5, представленная для сравнения; на фиг. 9 восстановительная хронопотенциограмма катодного материала Fe0,11V2O5, показывающая потенциал в функции количества введенных ионов лития; для кривой 1 плотность тока равна 500 мкА/см2, для кривой 2 плотность тока 200 мкА/см2, для кривой 3 плотность тока 100 мкА/см2; на фиг. 10 - восстановительная хронопотенциограмма для плотности постоянного тока величиной 500 мкА/см2 катодных материалов V2O5, Al0,11V2O5 и Fe0,11V2O5; на фиг. 11 восстановительная хронопотенциограмма при плотности постоянного тока величиной 40 мкА/см2 катодных материалов V2O5 и Fe0,11V2O5, используемых в чистой форме; на фиг. 12 - график, показывающий удельную емкость в функции количества гальваностатических циклов, осуществляемых в диапазоне потенциала от 3,7 до 1,7 В, для катодных материалов Fe0,11V2O5, Al0,11V2O5 и V2O5; на фиг. 13 график, показывающий развитие удельной емкости в функции количества гальваностатических циклов, осуществляемых в диапазоне потенциала от 3,8 до 2,1 В, для катодных материалов V2O5, Fe0,11V2O5 и Al0,11V2O5.

Пример 1. Получение Fe0,11V2O5. Сначала приготавливают гель пятиокиси ванадия посредством подкисления раствора натриевой соли, например, метаванадата натрия, таким образом, чтобы получить декаванадиевую кислоту, которая полимеризуется самопроизвольно в воде при температуре окружающей среды, для получения посредством поликонденсации геля пятиокиси ванадия в соответствии с формулой

((H

После осаждения геля на стеклянную пластину и сушки на воздухе происходит включение иона для замещения катионов Н+ железом посредством погружения тонкого слоя ксерогеля пятиокиси ванадия на стеклянной пластине в водный раствор нитрата железа (0,1 моль/л). После реакции в течение 30 мин пластину с ксерогелем удаляют и обильно промывают дистиллированной водой с последующей сушкой при температуре окружающей среды. Это дает гидратированный продукт включения, имеющий формулу

Fe0,11V2O5•2,35H2O.

Затем продукт включения повергают термообработке при температуре 535oС в течение примерно 1 ч в печи, открытой для воздуха. В результате получают металлическую бронзу, соответствующую формуле Fe0,11V2O5.

На фиг. 2 показан рентгеновский спектр дифракции при отражательной геометрии для тонкопленочного изделия, полученного этим способом.

Полученный спектр показывает предпочтительную и очень заметную ориентацию 001 плоскостей, соответствующих наличию горизонтальных плоскостей, сгруппированных в соответствии с осью с. Наблюдаются только линии 001 и 002, имеющие относительные интенсивности 100 и 27. Этот спектр является типичным для альфаорторомбической фазы бронзы.

На фиг. 3 показан рентгеновский спектр дифракции основного продукта, который существенно отличается от показанного на фиг. 2.

В таблице представлена относительная интенсивность дифракционных линий тонкопленочной бронзы в порошковой форме.

Пример 2. Получение Al0,11V2O5. Для получения упомянутой орторомбической бронзы применяют тот же способ, что и в примере 1 за исключением того, что включение алюминия осуществляют с применением 0,1 моль/л раствора нитрита алюминия и что термообработку проводят при температуре 600oС в течение 1 ч. Это дает орторомбическую бронзу, имеющую формулу Al0,11V2O5.

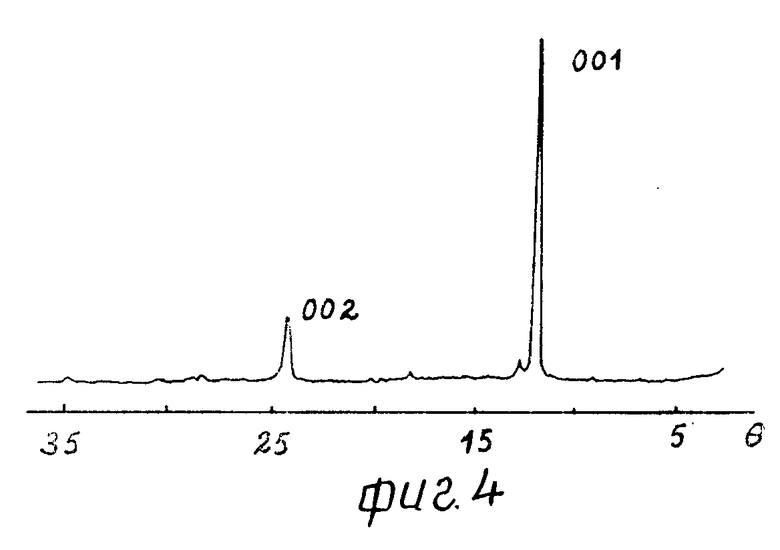

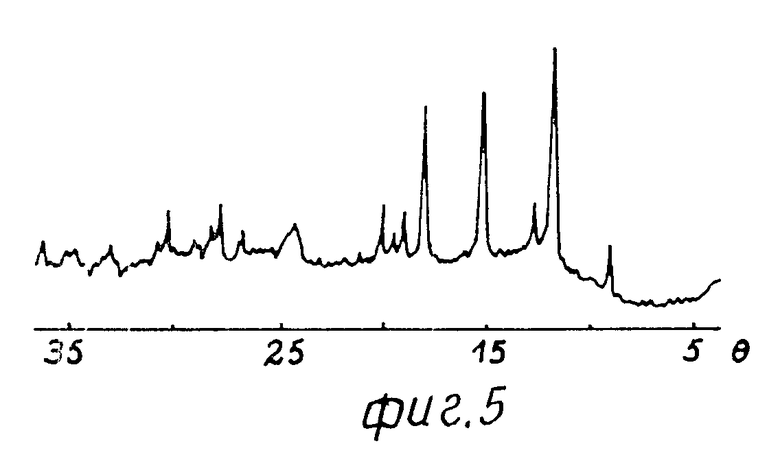

Рентгеновские спектры дифракции для тонкопленочного изделия показаны на фиг. 4 и 5 соответственно.

Как и в примере с железом, в спектре тонкопленочного изделия наблюдаются только линии 002 и 001.

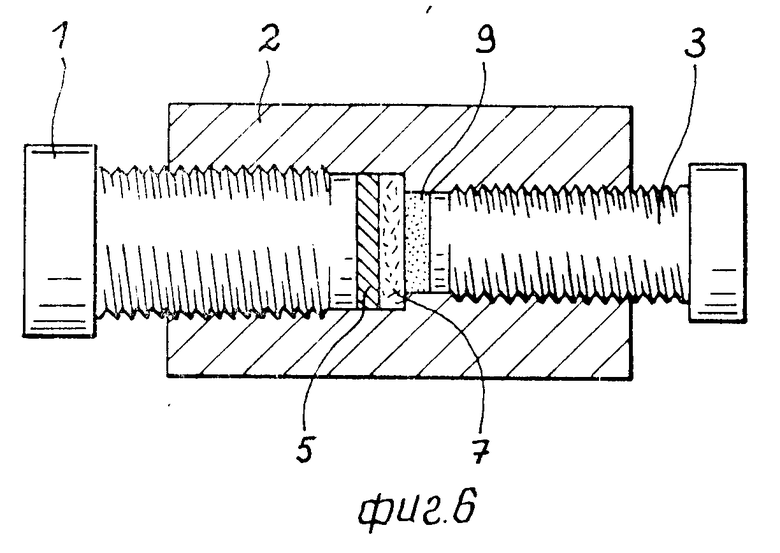

Металлическую бронзу, полученную в примерах 1 и 2, можно использовать в качестве материала катода в электрохимическом генераторе, представленном на фиг. 6. Для этого применения приготовляют порошок графита и бронзы, содержащий 90 мас. графита, его прессуют до заданной формы.

Как показано на фиг. 6, генератор содержит два металлических винта 1 и 3, помещенных в политетрафторэтиленовую оболочку 2, между которыми последовательно расположены анод 5, образованный из свеженарезанного диска диаметром 14 мм из сплава алюминия и лития (LiAl), разделитель 7 из стекловолокна, катод, образованный диском 9 с поверхностью 1 см2 и толщиной 0,5 мм, изготовленный из смеси примерно из 20 мг порошков, содержащей 10 мас. бронзы и 90 мас. графита, электролита, пропитывающего разделитель 7 из стекловолокна, и катод 9.

Электролит образуют из раствора перхлората лития в дистиллированном пропиленкарбонате, содержащего 1 моль/л (106,4 г) перхлората лития, и для пропитки разделителя 7 и положительного электрода 9 применяют 0,2 мл этого электролита.

Узел из двух электродов и разделителя сжимают металлическими винтами 1 и 3, которые также служат в качестве токосборников. Напряжение в генераторе составляет примерно 3,5 В.

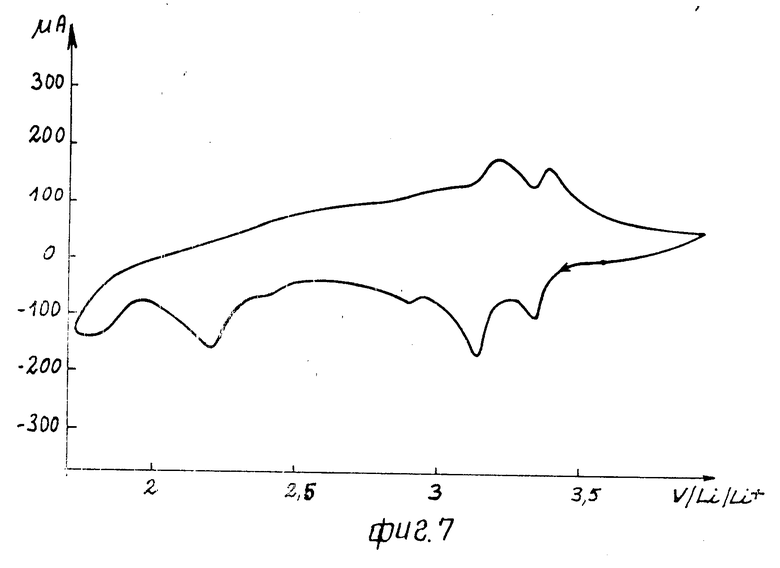

Электрохимические свойства катодного материала, полученного из Fe0,11V2O5, определяют посредством снятия вольтамперных характеристик при циклических испытаниях электрода со скоростью 0,13 мВ/с. На фиг. 7 представлена вольтамперная характеристика, полученная при этих условиях, которая показывает интенсивность в мА в функции потенциала в вольтах, основанная на Li/Li+.

Для сравнения на фиг. 8 показана вольтамперная характеристика, полученная при тех же условиях, когда электродный материал состоял из орторомбической пятиокиси ванадия, смешанной с графитом в тех же пропорциях.

Из фиг. 7 и 8 ясно, что материал катода в соответствии с изобретением имеет исключительную обратимость, которая не достигается с V2O5.

На фиг. 9 показана восстановительная хронопотенциограмма катодного материала Fe0,11V2O5 при различной плотности тока в интервале потенциала между 3,6 и 1,8 В на основе электрода Li/Li+.

Кривая 1 относится к плотности тока 500 мкА/см2, кривая 2 к плотности тока 200 мкА/см2 и кривая 3 к плотности тока 100 мкА/см2.

Форма кривых подтверждает результаты, полученные вольтамперометрическим методом. Более конкретно, ввод лития в катодный материал происходит на нескольких стадиях. Первые две стадии осуществляются при среднем потенциале 3,1 В, соответствующем вводу примерно 0,9 ионов лития на 1 моль бронзы (Li+/моль), третья стадия при потенциале 2,2 В заключается в вводе примерно 0,8 Li+/моль, четвертая стадия при потенциале примерно 1,9 В соответствует включению 0,5 Li+/моль. Также можно принять во внимание дополнительную стадию при потенциале примерно 2,9 В, на которой отмечается постоянное медленное падение потенциала вместо внезапного падения потенциала, обычно наблюдаемого при применении материала V2O5, с последующим вводом 1 Li+/моль V2O5.

Итак, максимальная фарадеевская емкость, имеющаяся во время ввода иона лития в бронзу на основе Fe0,11V2O5, равна примерно 360 А•ч/кг.

Влияние плотности тока на сигнал восстановления для бронзы показывает интересное явление в том смысле, что форма сигнала и фарадеевская емкость не зависят от плотности тока в интервале 100 500 мкА/см2.

На фиг. 10 показаны восстановительные хронопотенциограммы при постоянной плотности тока 500 мкА/см2 (т. е. изменение потенциала, выраженное в вольтах и основанное на Li/Li+ в функции количества ионов лития, введенных на моль материала) по отношению к катодным материалам, состоящим из смеси порошка графита и порошка V2O5, Al0,11V2O5 или Fe0,11V2O5, включающего в себя 90% графита.

В случае бронзы, содержащей железо или алюминий в соответствии с изобретением, отмечаются медленное и постоянное уменьшение потенциала между 3,0 и 2,2 В фарадеевское равновесие для первых двух стадий, сравнимое с фарадеевским равновесием V2O5 даже в условиях высокого разряда, и присутствие третьей стадии ввода в виде условий сильного разряда, которая не существует в случае с V2O5.

На фиг. 11 показаны восстановительные хронопотенциограммы при постоянной плотности тока 40 мкА/см2 для катодных материалов, состоящих только из чистых V2O5 или Fe0,11V2O5. В этом случае фарадеевская емкость бронзы, содержащей железо в соответствии с изобретением, значительно выше фарадеевской емкости V2O5. Также были оценены рабочие характеристики бронзы на основе железа в гальваностатическом циклировании на четырех стадиях восстановления. Результаты представлены на фиг.12, которая также показывает результаты, полученные при тех же условиях с алюминиевой бронзой Al0,11V2O5 и V2O5. Эти циклирования проводили при плотности тока 200 мкА/см2 в диапазоне потенциала 3,7 1,7 В, включая четыре стадии включения ионов.

На фиг. 12 показана удельная емкость в функции количества циклов.

Полученные результаты показывают потенциал железной бронзы, которая представляет собой материал с очень высокими рабочими характеристиками, поскольку после тридцатого цикла (т. е. 200 А•ч/кг) все еще имеется 65% начальной фарадеевской емкости (примерно 400 А•ч/кг), тогда как в случае с V2O5 удельная емкость составляет только 50 А•ч/кг, т. е. 20% от начальной фарадеевской емкости после 30 циклов. Таким образом, железная бронза имеет значительно лучшие рабочие характеристики, чем V2O5.

Аналогично, алюминиевая бронза имеет характеристики, превосходящие характеристики V2O5, поскольку удельная емкость примерно в три раза превышает удельную емкость V2O5 после 30 циклов.

На фиг. 13 показаны результаты, полученные в гальваноциклическом циклировании, проведенном только на трех стадиях восстановления, т. е. между 3,0, 9,0 и 2,1 В Li / Li+ при плотности тока 200 мкА/см2 на следующих материалах катода: Fe0,11V2O5, Al0,11V2O5 и V2O5.

В этом случае удельная емкость в А•ч/кг ниже, но как и прежде для Fe0,11V2O5 и для Al0,11V2O5 она остается выше, чем удельная емкость V2O5 после 30 циклов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИЛОТИРОВАНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА, СОВЕРШЕНСТРУЮЩИЙ СОСТОЯНИЕ ИСКУССТВЕННОЙ НЕВЕСОМОСТИ И СИСТЕМА ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА | 1995 |

|

RU2099256C1 |

| ПРИГОТОВЛЕНИЕ ВАНАДИЕВОГО ЭЛЕКТРОЛИТА С ПОМОЩЬЮ АСИММЕТРИЧНЫХ ЭЛЕКТРОЛИЗЕРОВ ВОССТАНОВЛЕНИЯ ВАНАДИЯ И ИСПОЛЬЗОВАНИЕ АСИММЕТРИЧНОГО ЭЛЕКТРОЛИЗЕРА ВОССТАНОВЛЕНИЯ ВАНАДИЯ ДЛЯ ВОССТАНОВЛЕНИЯ БАЛАНСА СОСТОЯНИЯ ЗАРЯДА ЭЛЕКТРОЛИТОВ РАБОТАЮЩЕЙ ВАНАДИЕВОЙ ВОССТАНОВИТЕЛЬНО-ОКИСЛИТЕЛЬНОЙ БАТАРЕИ | 2000 |

|

RU2251763C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ВСКРЫТИЯ ПОВЕРХНОСТИ ИНТЕГРАЛЬНОЙ СХЕМЫ | 2007 |

|

RU2450386C2 |

| ПЛАЗМЕННЫЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ С ГАЛЬВАНОМАГНИТНЫМ ЭФФЕКТОМ ХОЛЛА | 2003 |

|

RU2319040C2 |

| Электролит для электрохимического получения -фазы кислородных ванадиевых бронз | 1976 |

|

SU617490A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2013 |

|

RU2526239C1 |

| СПОСОБ НАНЕСЕНИЯ ПРОТИВОИЗНОСНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТИТАНА И ЕГО СПЛАВОВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 1991 |

|

RU2068032C1 |

| ОТСЕК СИЛОВОЙ УСТАНОВКИ | 2012 |

|

RU2566511C1 |

| ТВЕРДОТЕЛЬНЫЙ ТОНКОПЛЕНОЧНЫЙ ГИБРИДНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 2018 |

|

RU2709487C1 |

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 2011 |

|

RU2457585C1 |

Использование: катодные материалы для электрохимических генераторов. Сущность изобретения: материал катода представляет собой бронзу на основе пятиокиси ванадия, описываемую формулой  , где М1 - трехвалентный алюминий или железо; М2 - металл, обличающийся от М2, имеющий валентность n, который выбран из щелочных, щелочноземельных, переходных металлов и алюминия, а х1 и х2 выбраны из условий 0,06 ≅ х1 ≅ 0,13; 0 ≅ х2 ≅ 0,20; 0,27 ≅ 3х1 + пх2 ≅ 0,39. При этом катод в составе электрохимического генератора может быть использован вместе с анодом, изготовленным из лития либо сплава лития или с включением электролита, содержащего раствор перхлората лития в пропилен - карбонате. 7 з.п. ф-лы, 13 ил., 1 табл.

, где М1 - трехвалентный алюминий или железо; М2 - металл, обличающийся от М2, имеющий валентность n, который выбран из щелочных, щелочноземельных, переходных металлов и алюминия, а х1 и х2 выбраны из условий 0,06 ≅ х1 ≅ 0,13; 0 ≅ х2 ≅ 0,20; 0,27 ≅ 3х1 + пх2 ≅ 0,39. При этом катод в составе электрохимического генератора может быть использован вместе с анодом, изготовленным из лития либо сплава лития или с включением электролита, содержащего раствор перхлората лития в пропилен - карбонате. 7 з.п. ф-лы, 13 ил., 1 табл.

где М1 трехвалентный алюминий или железо;

М2 металл, отличающийся от М1, имеющий валентность n, который выбран из щелочных, щелочно-земельных, переходных металлов и алюминия, а Х1 и Х2 выбраны из условий

0,06 ≅ Х1 ≅ 0,13;

0 ≅ Х2 ≅ 0,20;

0,27 ≅ 3Х1 + nХ2 ≅ 0,39.

FeX1V2O5,

где 0,09 ≅ Х1 ≅ 0,13.

где 0,09 ≅ Х1 ≅ 0,13.

где X1 и X2 имеют значения, определенные в п.1.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| J | |||

| Elutrochimica Acta, 23, 1983, p.17 - 22 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Шихта для производства пористого заполнителя | 2016 |

|

RU2616013C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1992-12-09—Подача