Изобретение относится к цветной металлургии и может быть использовано в производстве глинозема из бокситов при концентрировании алюминатных растворов и удалении карбонатной соды, накапливающейся в процессе.

При получении глинозема путем гидрохимической переработки бокситов одной из главных задач является выведение из процесса примеси карбонатной соды, приносимой с сырьем. Выведение карбонатной соды происходит в результате кристаллизации последней на стадии выпаривания алюминатных растворов с последующим отделением кристаллов от упаренного раствора. При этом если карбонаты выделяются из раствора в виде мелких кристаллов, которые плохо отделяются при фильтрации, то в отфильтрованном осадке соды содержится большое количество раствора. Вследствие этого осадок соды для исключения потерь раствора приходится промывать, а промывные воды снова направлять на выпаривание, на что требуются дополнительные затраты пара. То есть выделение соды в мелкокристаллическом виде приводит к увеличению энергозатрат. Поэтому при переработке алюминатных растворов важно получать карбонатную соду в виде крупнокристаллического, хорошо фильтрующегося осадка.

Известен способ выделения содовых осадков из алюминатных растворов (авт. свид. СССР №1346582 МПК С01F 7/04, 1987 г.), включающий упаривание растворов до концентрации 250-320 г/л Na2O по каустической щелочи, подогрев упаренного раствора и самоиспарение нагретого раствора. Подогрев упаренного раствора ведут перегретым паром путем его подачи на поверхность раствора.

Данный способ позволяет устранить инкрустации греющих поверхностей теплообменников содой и за счет этого увеличить длительность работы выпарной батареи.

Недостатком известного способа является разбавление упаренного раствора при контактном подогреве перегретым паром. Поэтому для получения раствора с концентрацией, обеспечивающей полное выделение карбонатной соды и дальнейшее использование раствора в технологии получения глинозема, алюминатный раствор необходимо перепаривать, что ведет к увеличению энергозатрат.

Другой недостаток известного способа состоит в том, что получаемые кристаллы карбонатной соды имеют малые размеры. Поэтому отделение кристаллов от раствора вызывает большие трудности, а в отфильтрованном осадке содержится большое количество раствора. Этот осадок приходится промывать водой от раствора с упариванием промывных вод, что приводит к увеличению энергозатрат.

Известен способ упаривания растворов в глиноземном производстве (Болотов А.А., Фомин Э.С. и др. Совершенствование упаривания растворов в глиноземном производстве. Цветные металлы, №5, 1975 г. с.37-37), сущность которого заключается в следующем.

Исходный алюминатный раствор выпаривают в многокорпусной противоточной выпарной батарее до концентрации 240-250 г/л Na2Окауст., т.е. до начала кристаллизации карбонатной соды. Полученный раствор подогревают до 140-150°С и подвергают ступенчатому испарению в системе из четырех последовательно соединенных самоиспарителей-кристаллизаторов, где происходит повышение концентрации алюминатного раствора до 290-300 г/л Na2Окауст. и кристаллизуется карбонатная сода.

В самоиспарители вводится некоторое количество затравки соды так, чтобы концентрация ее была 100-120 г/л (Болотов А.А., Величутина В.П. и др. Осаждение соды из оборотных растворов после двухстадийной схемы выпаривания. Труды ВАМИ, №94. Производство глинозема. - Л., 1976 г. - с.28-31).

Вынос процесса кристаллизации соды из выпарных аппаратов в самоиспарители позволяет на стадии выпаривания вместо трехкорпусных батарей применить четырех- и пятикорпусные батареи, т.е. снизить расход пара. Вследствие выноса кристаллизации карбонатной соды из выпарных аппаратов исключается выделение соды на теплообменных поверхностях, т.е. увеличивается межпромывочный период, а следовательно, и производительность выпарной батареи. При этом снижается и коррозионный износ греющих трубок. Кроме того, ввод определенного количества затравки соды в самоиспарители существенно замедляет инкрустацию стенок самоиспарителей.

В известном способе затравка, представляющая собой, по сути дела, содовую пульпу, подается в самоиспарители-кристаллизаторы. В них происходит кристаллизация карбонатной соды вследствие самоиспарения раствора при понижении его температуры. То есть в известном способе затравка подается на стадию кристаллизации соды, которая разделена с заключительной стадией упаривания. При этом в данном способе кристаллизация соды, вместе с концентрированием раствора от 240-250 г/л до 290-300 г/л по Na2Окауст., происходит постепенно в четырех самоиспарителях-кристаллизаторах. Согласно известному способу концентрация затравки в самоиспарителях составляет 100-120 г/л, тогда как без ввода затравки концентрация кристаллической карбонатной соды составляет 50-90 г/л. То есть в самоиспарители вводится столько пульпы затравки, что концентрация твердой фазы в них возрастает лишь на 30-70 г/л или в 1,5-2 раза. В результате этого достигаемый результат состоит в снижении обрастания внутренних поверхностей в самоиспарителях при неизменности размеров кристаллов и недостаточной степени разделения соды и раствора.

Недостаток известного способа состоит в высоком общем расходе пара на выпаривание алюминатного раствора до заданной концентрации и с выделением карбонатной соды. Расход пара при этом равен 0,37-0,39 т пара на тонну выпаренной воды, тогда как на обычной четырехкорпусной выпарной батарее расход пара равен 0,33-0,34 т/т.

Другим недостатком известного способа является получение мелкокристаллической карбонатной соды, в результате чего не удается полностью отделить раствор от кристаллов. Поэтому отделенный от раствора осадок соды промывают водой, которую приходится упаривать, что требует дополнительных энергозатрат.

Кроме того, аппаратурное оформление известного способа очень сложное. Наряду с выпарной батареей необходима батарея самоиспарителей. Это ведет к увеличению металлоемкости, требует дополнительных производственных площадей для размещения оборудования, усложняет процесс и снижает надежность работы.

Наиболее близким к заявленному по технической сущности является способ переработки алюминатных растворов, описанный в Технологической инструкции производства глинозема на Уральском алюминиевом заводе, ТИ 48-0101-01-07-94, введенной в действие с 01.01.1994, с.65-70. Аналогичный способ переработки алюминатных растворов описан в Технологическом регламенте получения глинозема на Богословском алюминиевом заводе, ТИ-БАЗ-10-01-95, введенном в действие с 01.01.1995.

Этот способ принят в качестве прототипа.

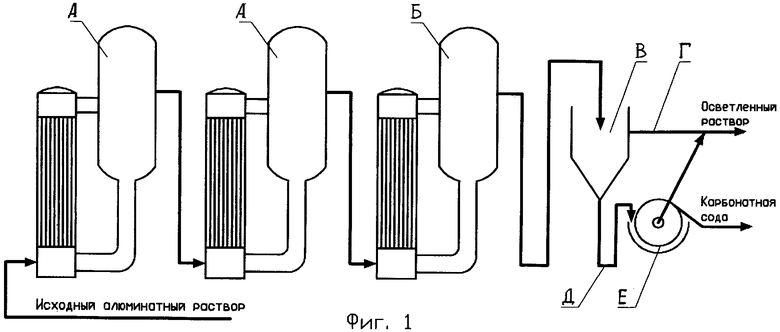

Известный способ переработки алюминатных растворов (см. фиг.1) включает многостадийное выпаривание на многокорпусной выпарной батарее (А-Б) с кристаллизацией карбонатной соды на заключительной стадии выпаривания в выпарном аппарате с циркулирующим раствором (Б), отстаивание упаренного раствора (В) с получением осветленного раствора (Г) и сгущенной пульпы (Д) и отделение карбонатной соды от раствора фильтрацией (Е).

Упаривание алюминатного раствора на выпарной батарее (А-Б) осуществляется от 140-150 г/л до 290-300 г/л по Na2Окауст. Кристаллизация карбонатной соды происходит на заключительной стадии выпаривания (Б) при температуре 100-115°С. Упаренный раствор, содержащий 50-90 г/л кристаллической карбонатной соды, с заключительной стадии выпаривания (Б) выпарной батареи подается в отстойник (В), в котором происходит разделение кристаллов и раствора. Осветленный раствор сливается через верх отстойника (Г) и подается на выщелачивание бокситов. В этом растворе содержание кристаллической соды минимально и не превышает 3-5 г/л. Основная масса кристаллов карбонатной соды из упаренного раствора отводится из отстойника в виде сгущенной пульпы (Д) на фильтрацию (Е). При фильтрации (Е) происходит отделение карбонатной соды от алюминатного раствора. Однако, ввиду малого размера кристаллов соды, в отфильтрованном осадке содержится большое количество раствора (влажность осадка, т.е. содержание в нем раствора, составляет 25-30%). Для более полного отделения раствора осадок соды промывают водой, которую возвращают на выпаривание, а осадок соды выводят из процесса.

Данный способ в аппаратурном оформлении значительно проще, чем вышеуказанные. При его осуществлении энергозатраты на выпаривание и выделение соды меньше, чем для ранее изложенных, а отделение соды от раствора происходит так же.

Недостатком способа-прототипа является получение мелкокристаллической карбонатной соды, средний размер которой равен 100-110 мкм. Вследствие этого затруднено разделение раствора и кристаллов. В осветленном растворе наблюдается повышенное содержание мелких кристаллов соды, а в отфильтрованном осадке - высокое содержание алюминатного раствора.

Другой недостаток известного способа состоит в высоких энергозатратах на выпаривание алюминатного раствора в результате упаривания промывных вод, образующихся при промывке осадка соды водой.

Кроме того, недостатком способа-прототипа являются большие потери алюминатного раствора с осадком соды, выводимым из процесса получения глинозема гидрохимической переработкой боксита. Это вызвано малыми размерами кристаллов соды и высокой влажностью осадка.

Анализ указанных недостатков позволил найти и устранить их причины, для чего создан предлагаемый способ переработки алюминатных растворов, при реализации которого будет достигнут ожидаемый технический результат - укрупнение кристаллов карбонатной соды и улучшение отделения их от раствора, а также снижение энергетических затрат и потерь алюминатного раствора.

Заявляемый способ, как и способ-прототип, включает многостадийное выпаривание с кристаллизацией карбонатной соды на заключительной стадии выпаривания при циркуляции раствора, отстаивание упаренного раствора с получением осветленного раствора и сгущенной пульпы и отделение карбонатной соды. Заявляемый способ отличается от способа-прототипа тем, что после отстаивания часть сгущенной пульпы возвращают на заключительную стадию выпаривания в соотношении (1-3):1 к расходу упаренного раствора, при этом скорость циркуляции раствора на заключительной стадии выпаривания поддерживают равной 1,5-2,5 м/с, а кристаллизацию ведут в течение 0,3-1 часа при концентрации кристаллической фазы в упариваемом растворе 250-400 г/л.

Заявляемый способ отвечает всем критериям патентоспособности.

Он является новым, т.к. из уровня техники не известны решения с такой же совокупностью отличительных признаков, о чем свидетельствует приведенный выше анализ аналогов заявляемого технического решения.

Предлагаемый для патентной экспертизы способ имеет изобретательский уровень, т.к. он для специалиста явным образом не следует из известного уровня техники. Такое утверждение основано на результатах проведенных заявителем патентных исследований. Ни одно из выявленных решений, относящихся к технологии переработки алюминатных растворов, не имеет совокупность признаков, совпадающих с отличительными признаками заявляемого способа.

Изобретение промышленно применимо, оно может быть использовано в промышленности в производстве глинозема. Все признаки, входящие в совокупность отличительных, выполнимы и воспроизводимы и для достижения ожидаемого технического результата используются в полном объеме.

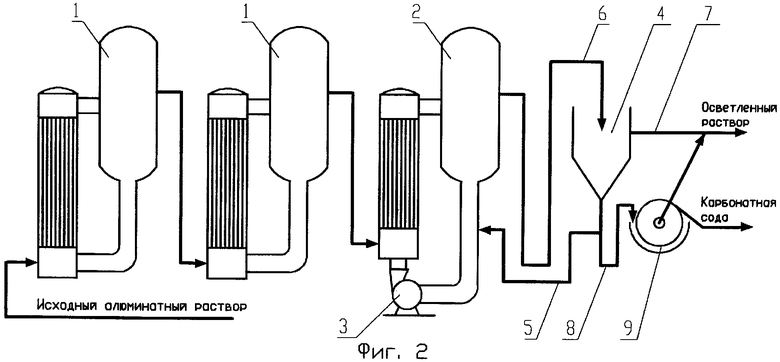

Пример конкретного осуществления заявляемого способа иллюстрируется чертежом, где на фиг.2 представлена схема установки для осуществления предлагаемого способа переработки алюминатных растворов.

Исходный алюминатный раствор с концентрацией каустической соды по Na2Окауст. 140-150 г/л поступает на многостадийное выпаривание в многокорпусную выпарную батарею 1 и 2, в первых корпусах 1 которой происходит упаривание раствора до концентрации 240-250 г/л по Na2Окауст. Далее раствор поступает на заключительную стадию выпаривания 2, где происходит окончательное концентрирование раствора до концентрации 290-300 г/л по Na2Окауст при температуре 100-120°С. Причем упаривание на этой стадии ведут при непрерывной циркуляции раствора со скоростью 1,5-2,5 м/с. Этого достигают, например, оснастив выпарной аппарат 2 насосом 3. На заключительной стадии выпаривания 2 происходит также кристаллизация содержащейся в растворе карбонатной соды. На эту ступень выпаривания в выпарной аппарат 2 подают сгущенную пульпу со стадии отстаивания упаренной пульпы из отстойника 4, причем концентрацию кристаллической карбонатной соды в упариваемом в аппарате 2 растворе поддерживают в интервале 250-400 г/л, а процесс упаривания с кристаллизацией карбонатной соды ведут в течение 0,3-1 часа. Для этого в аппарат 2 по трубопроводу 5 подают из отстойника 4 такое количество сгущенной пульпы, чтобы ее соотношение к расходу упаренного раствора, отводимого из аппарата 2, составляло бы (1-3):1. Регулирование и измерение потока сгущенной пульпы, подаваемого в аппарат 2, осуществляют при помощи арматуры и расходомера, а количество упаренного раствора определяют по расходу исходного раствора и концентрациям исходного и упаренного растворов или же измерением при помощи расходомера.

Упаренный раствор из аппарата 2 отводят по трубопроводу 6 на стадию отстаивания в отстойник 4, в котором получают осветленный раствор, выводимый посредством слива из верхней части отстойника 4 по трубопроводу 7, и сгущенную пульпу. Часть сгущенной пульпы из нижней части отстойника 4 отводится по трубопроводу 8 на фильтр 9, а другую ее часть по трубопроводу 5 возвращают на заключительную стадию выпаривания 2, как указывалось выше, в соотношении (1-3):1 к упаренному раствору, отводимому по трубопроводу 6.

Таким образом, сущность изобретения заключается в том, что часть сгущенной в отстойнике 4 пульпы, содержащей соду, т.е. практически готового продукта выпарной батареи, возвращают обратно на заключительную стадию выпаривания и кристаллизации 2 в соотношении (1-3):1 к расходу упаренного раствора, при этом сгущенную пульпу заставляют циркулировать вместе с упариваемым раствором со скоростью 1,5-2,5 м/с в течение 0,3-1 часа, поддерживая концентрацию кристаллической фазы в аппарате 2, равной 250-400 г/л.

В заявленном техническом решении сгущенная содовая пульпа (играющая роль затравки) подается на заключительную стадию выпаривания, на которой происходит и кристаллизация соды. То есть, в предложенном способе стадии заключительного выпаривания и кристаллизации соды совмещены и происходят одновременно в одном выпарном аппарате. В этом аппарате производится конечное концентрирование алюминатного раствора от 240-250 г/л до 290-300 г/л по Na2Окауст. Таким образом, в заявленном способе концентрирование раствора вместе с кристаллизацией соды осуществляется единовременно, в отличие от постепенного в известном способе. При этом в заявленном способе при единовременном концентрировании раствора и кристаллизации соды концентрация твердой фазы составляет 250-400 г/л, что в 3-8 раз больше, чем без ввода затравки. В результате ввода затравки на стадии концентрирования и кристаллизации соды происходит увеличение размеров кристаллов соды, а следовательно, значительно улучшается разделение соды и раствора.

Возврат части сгущенной при отстаивании пульпы на заключительную стадию выпаривания в соотношении (1-3):1 к расходу упаренного раствора приводит к тому, что кристаллизация соды происходит в присутствии затравки. Роль затравки, в данном случае, играет карбонатная сода, содержащаяся в сгущенной пульпе, концентрация твердой фазы в которой составляет 300-500 г/л. При этом благодаря присутствию затравки, выделяющаяся из раствора сода кристаллизуется на уже имеющихся в растворе кристаллах соды, не образуя мелких кристаллов.

Поддержание соотношения расхода сгущенной пульпы, возвращаемой на заключительную стадию выпаривания, к расходу упаренного раствора, равного (1-3):1, позволяет выдерживать в выпарном аппарате 2 необходимую концентрацию упаренного раствора, как по каустической соде, так и по твердой фазе. Кроме того, указанное соотношение дает возможность иметь на заключительной стадии выпаривания необходимую температуру раствора и исключить слишком большие потери полезной разности температур на температурную физико-химическую депрессию на выпарной батарее.

При соотношении расхода сгущенной пульпы, подаваемой на заключительную стадию выпаривания, к расходу упаренного раствора менее чем 1:1, концентрация твердой фазы в выпарном аппарате 2 будет недостаточной для того, чтобы укрупнить получаемые кристаллы карбонатной соды. Как показали экспериментальные работы, в этом случае размеры кристаллов соды такие же, как и без возврата сгущенной пульпы на заключительную стадию выпаривания. При этом выпаривание раствора на заключительной стадии будет сопровождаться забивкой греющих трубок выпарного аппарата содой и снижением производительности выпарной батареи.

Если же соотношение указанных расходов больше, чем 3:1, концентрация твердой фазы в выпарном аппарате 2 на заключительной стадии выпаривания возрастает настолько, что это ведет к осаждению соды на отдельных участках циркуляционного контура в выпарном аппарате 2, снижению или даже прекращению циркуляции раствора в нем. Превышение расхода сгущенной пульпы, подаваемой на заключительную стадию выпаривания, сверх заявленного значения приводит к понижению температуры раствора на этой стадии, что вызывает увеличение расхода пара на выпаривание, т.е. энергозатрат. При этом возрастет физико-химическая температурная депрессия упаренного раствора, что ведет к снижению производительности выпарной батареи. Кроме того, при этом увеличится сверх допустимых пределов концентрация упаренного раствора по каустической щелочи.

Для достижения технического результата - укрупнения кристаллов карбонатной соды - необходимо, чтобы скорость циркуляции раствора на заключительной стадии выпаривания (в выпарном аппарате 2) была в пределах 1,5-2,5 м/с. Такая скорость циркуляции раствора позволяет обеспечить необходимые гидравлические и массообменные условия для выделения соды, а также для стабильной работы выпарного аппарата (следует отметить, что в способе-прототипе в выпарном аппарате на заключительной стадии выпаривания скорость циркуляции раствора равна 0,5-0,7 м/с).

При скорости циркуляции раствора менее 1,5 м/с в выпарном аппарате 2 будет происходить осаждение твердой фазы на отдельных участках циркуляционного контура. Вследствие этого скорость циркуляции еще более снизится и аппарат будет работать малоэффективно, что приведет к уменьшению производительности выпарной батареи. Кроме того, как показали результаты испытаний, скорости циркуляции менее 1,5 м/с недостаточны для эффективного массообмена при кристаллизация соды. Поэтому получаемые кристаллы имеют недостаточные размеры для хорошего отделения от раствора.

При скорости циркуляции раствора более 2,5 м/с будет происходить истирание кристаллов соды, снижение их среднего размера и образование мелочи, которая уносится с осветленным раствором в отстойнике 4. При этом качество осветленного раствора снижается. Кроме того, высокая скорость циркуляции раствора, в котором содержится кристаллическая сода, ведет к коррозионно-эррозионному износу греющих трубок выпарных аппаратов.

Кристаллизация карбонатной соды из алюминатного раствора проходит в течение длительного времени. Поэтому, для того чтобы полностью выделить из раствора карбонатную соду, кристаллизацию последней следует вести в течение 0,3-1 часа. Если время кристаллизации соды будет менее 0,3 часа, карбонаты не полностью выделяются из раствора в выпарном аппарате 2. После выпарного аппарата на всем пути следования упаренного раствора из него происходит выделение соды, которая отлагается в трубопроводах и внутри оборудования, препятствуя их работе. При этом осветленный алюминатный раствор имеет повышенное содержание карбонатной соды, ухудшающее его качество. В случае проведения кристаллизации соды в течение более 1 часа, требуется оборудование чрезмерно большого объема, имеющее большую металлоемкость и занимающее значительные производственные площади.

Для укрупнения кристаллов карбонатной соды, выделяющихся из алюминатного раствора на заключительной стадии выпаривания, кроме перечисленных выше условий, необходимо, чтобы концентрация кристаллической фазы в упаренном растворе составляла 250-400 г/л. Такая концентрация твердых частиц позволяет им играть роль затравки, способствующей увеличению размеров кристаллов. При концентрации твердой фазы менее 250 г/л, имеющихся в упаренном растворе кристаллов недостаточно для того, чтобы вся кристаллизующаяся из раствора сода выделялась на их поверхности. Вследствие этого происходит образование мелких кристаллов, снижающих средний размер кристаллов и затрудняющих отделение соды от раствора. Если же концентрация кристаллической фазы в упаренном растворе более 400 г/л, то в выпарном аппарате 2 на последней стадии выпаривания будут происходить завалы кристаллов в циркуляционном контуре выпарного аппарата. В результате эффективность работы аппарата упадет.

Отличие заявленного способа от известного (Болотов А.А. и др.) заключается в следующем. Затравка в заявленном техническом решении подается на заключительную стадию выпаривания и кристаллизации соды, тогда как в известном способе затравка подается только на стадию кристаллизации, которая разделена со стадией заключительной упарки раствора. При этом в заявленном способе концентрация каустика в аппарате, в который подается затравка, составляет 290-300 г/л, т.е. равна концентрации продукционного раствора. В известном же способе концентрация каустика в самоиспарителях, в которые подается затравка, существенно меньше и равна 250-260 г/л. Кроме того, отличие заявленного от известного способа состоит в концентрации кристаллической фазы, которую поддерживают на стадии кристаллизации соды: 250-400 г/л в заявленном и 100-120 г/л в известном способе. Вследствие этого отличаются и достигаемые результаты: укрупнение кристаллов в заявленном способе и снижение обрастания стенок самоиспарителей при получении мелких кристаллов в известном способе. Таким образом, заявленный способ отличается от известного как по свойствам, так и по достигаемому результату.

Технический результат применения заявленного способа переработки алюминатных растворов состоит в том, что это позволило увеличить средний размер кристаллов до 150-160 мкм, в то время как в способе-прототипе средний размер кристаллов составляет 100-110 мкм, т.е. размеры кристаллов возросли в 1,5 раза. Укрупнение кристаллов соды привело к снижению влажности отфильтрованного осадка до 18-20%, тогда как в прототипе влажность осадка составляет 25-30%. Вследствие этого снизился расход промывных вод для отмывки осадка соды от раствора, что позволило уменьшить расход пара на выпаривание на 5-7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2194559C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| МНОГОКОРПУСНАЯ ПРОТИВОТОЧНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2002 |

|

RU2229323C1 |

| СПОСОБ УПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2014 |

|

RU2572143C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 1998 |

|

RU2158222C2 |

| СПОСОБ УПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092215C1 |

| Способ концентрирования электро-лиТичЕСКОй щЕлОчи | 1977 |

|

SU798041A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВАРЕННОЙ СОЛИ | 2015 |

|

RU2612405C2 |

| Способ выделения содовых осадков из алюминатных растворов глиноземного производства | 1979 |

|

SU865802A1 |

| Способ выделения соды из щелочно-алюминатных растворов | 1986 |

|

SU1425174A1 |

Изобретение может быть использовано при производстве глинозема из бокситов. Способ переработки алюминатных растворов включает многостадийное выпаривание с кристаллизацией карбонатной соды на заключительной стадии выпаривания при циркуляции раствора, отстаивание упаренного раствора с получением осветленного раствора и сгущенной пульпы и отделение карбонатной соды. После отстаивания часть сгущенной пульпы возвращают на заключительную стадию выпаривания в соотношении (1-3):1 к расходу упаренного раствора. При этом скорость циркуляции раствора на заключительной стадии выпаривания поддерживают равной 1,5-2,5 м/с. Кристаллизацию ведут в течение 0,3-1 часа при концентрации кристаллической фазы в упариваемом растворе 250-400 г/л. Изобретение позволяет укрупнить кристаллы карбонатной соды и улучшить отделение их от раствора. 2 ил.

Способ переработки алюминатных растворов, включающий многоступенчатое выпаривание с кристаллизацией карбонатной соды при циркуляции раствора на заключительной стадии выпаривания, отстаивание упаренного раствора с получением осветленного раствора и сгущенной пульпы и отделение карбонатной соды, отличающийся тем, что после отстаивания часть сгущенной пульпы возвращают на заключительную стадию выпаривания в соотношении (1-3):1 к расходу упаренного раствора, при этом скорость циркуляции раствора на заключительной стадии выпаривания поддерживают равной 1,5-2,5 м/с, а кристаллизацию ведут в течение 0,3-1 ч при концентрации кристаллической фазы в упариваемом растворе 250-400 г/л.

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| СПОСОБ УПАРИВАНИЯ ЩЕЛОЧНО-АЛЮМИНАТНЫХРАСТВОРОВ | 0 |

|

SU179271A1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ КРИСТАЛЛИЗУЮЩИХСЯ И НАКИПЕОБРАЗУЮЩИХ РАСТВОРОВ | 2003 |

|

RU2257244C2 |

| Прибор для испытания твердости материала | 1932 |

|

SU28048A1 |

| US 4511432 A, 16.04.1985 | |||

| Установка для тушения пожара в закрытом помещении | 1986 |

|

SU1353444A1 |

Авторы

Даты

2007-09-20—Публикация

2006-02-15—Подача