Изобретение относится к переработке резиновых смесей в шинном производстве и производстве резиновых технических изделий.

Известно устройство для питания литьевых червячных машин резиновой смесью, содержащее погрузчик с поддонами, на которые укладывают куски ленты необходимых размеров. Куски ленты соединяются внахлестку и встык, что требует использования ручного труда для совмещения концов и не позволяет автоматизировать процесс питания червячных машин [1]

Известно и другое устройство для питания червячных машин резиновой смесью в виде ленты, содержащее червячную машину, автоматическую с подъемной платформой тележку, стыковочный пресс с подвижной частью основания в виде стыковочных плит с прорезями и выступами и съемные платформы с держателями для транспортирования смеси на тележку [2]

Однако в известном устройстве низкая точность совмещения концов стыкуемых лент относительно плит стыковочного пресса, поскольку остановка автоматической тележки с точностью +1 мм практически неосуществима. Недостатком является так же то, что при укладке концов ленты в жесткие дугообразные держатели ленту требуется выставлять свешивающейся на небольшую величину, что ведет к ее провисанию. Конец провисшей потерявшей корытообразную форму ленты становится невозможным совместить с другим концом ленты другой порции материала. Совмещение концов ленты, что является необходимым условием стыковки, еще более затрудняется тем, что в последнее время появилась тенденция за рубежом и в нашей промышленности увеличения ширины ленты резиновой смеси до 600 и более миллиметров.

Техническим результатом изобретения является повышение надежности в автоматическом процессе загрузки червячных машин за счет точного совмещения концов лент резиновой смеси.

Для достижения технического результата в устройстве для питания червячных машин резиновой смесью в виде ленты, содержащем червячную машину, автоматическую с подъемной платформой тележку, стыковочный пресс с подвижной частью основания в виде стыковочных плит с прорезями и выступами и съемные платформы с держателями для транспортирования резиновой смеси на тележке, согласно изобретению оно снабжено направляющим рельсом, установленным на участке червячной машины и после него механизмом для поперечной установки конца ленты в виде установленных на передней и задней частях съемной платформы подвижных кареток, смонтированных на подпружиненных сердечниках и роликах, установленных на свободных концах сердечников для взаимодействия с направляющим рельсом, и держателей концов ленты, и упорами с прижимами, смонтированными на подвижной части основания стыковочного пресса.

Устройство снабжено пружинными и роликовыми держателями, смонтированными на каретках, причем роликовые держатели установлены в аксиально подвижной обойме, а крайние из роликовых держателей снабжены бортиками и установлены друг от друга на расстоянии, не превышающем ширины ленты. Пружинные держатели выполнены с возможностью установки в прорезях нижней плиты стыковочного пресса.

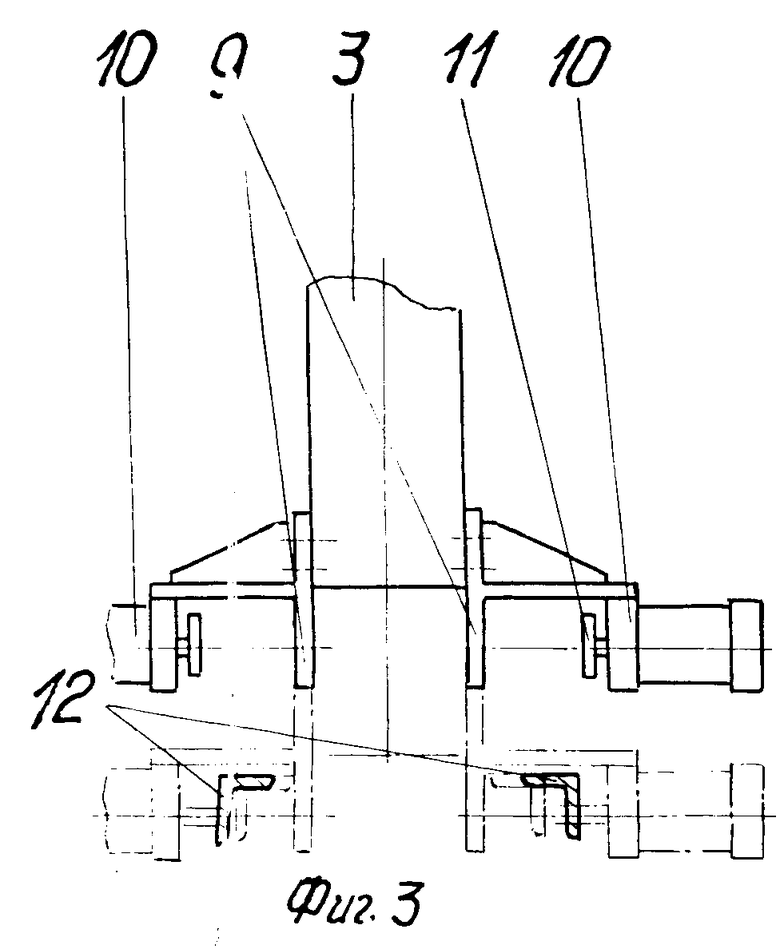

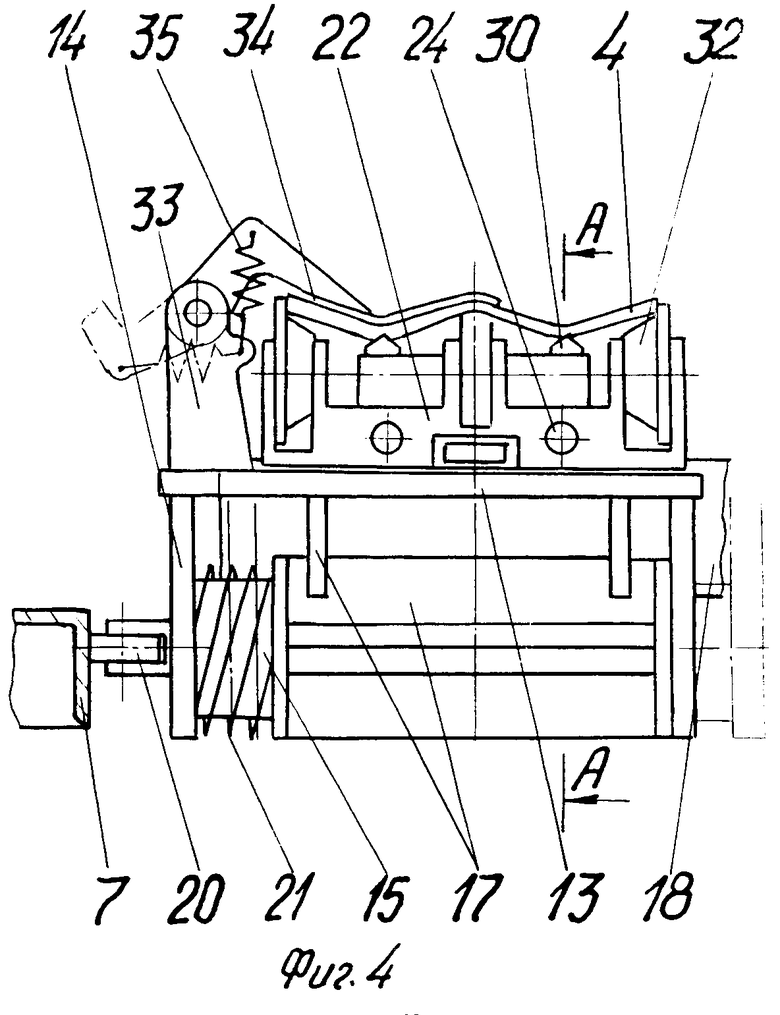

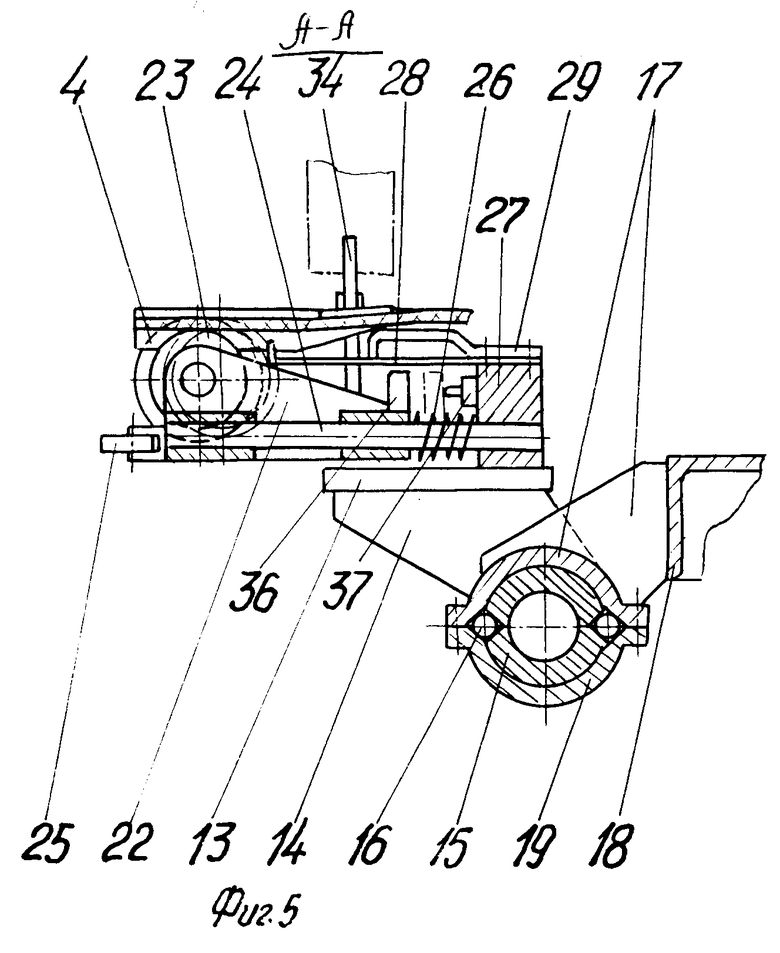

На фиг. 1 изображен общий вид устройства; на фиг. 2 то же, вид сверху; на фиг. 3 упоры с прижимами; на фиг. 4 каретка с держателями; на фиг. 5 - разрез А-А на фиг. 4.

Устройство для загрузки (фиг. 1) предназначено для его использования в системе автоматического питания червячных и других резиноперерабатывающих машин резиновой смесью в виде широкой ленты. Автоматическое транспортирование со склада резиновых смесей с автоматической их переадресовкой и заправкой в машину системой осуществляется с помощью автоматических тележек 1, имеющих подъемную платформу, устанавливаемых на них съемных платформ 2 с порцией нового материала и стыковочного пресса 3, осуществляющего соединение нижнего конца 4 ленты последнего ряда сработанной порции с верхним концом 5 первого ряда новой порции перерабатываемого материала.

Автоматическая тележка управляется от индукционного провода, проложенного в полу (на фиг. условно не показано). Замедление хода и останов тележка 1 производит по команде компьютера тележки от импульсов сигнализаторов, установленных на индукционном проводе /на фиг. не показано/. Связь работы тележки с электрической системой автоматики стыковочного устройства осуществляется лучевыми датчиками /на фиг. не показано/.

По концам съемной платформы 2 с передней и задней ее части установлены механизмы 6 с поперечной установкой концов лент. Для точной установки концов лент в поперечном направлении на участке резиноперерабатывающей машины /фиг. 2/ имеется направляющий рельс 7. Стыковочный пресс 3, которым оборудован участок перерабатывающей машины /фиг. 1/, установлен подвижно в направляющих фундаментной плиты. На подвижной части основания стыковочного пресса с обеих его сторон прикреплены упоры 8. Упоры выполнены в виде Т-образных кронштейнов, имеющих упорную планку 9 (фиг. 3) и установочный зажим, содержащий укрепленный на кронштейне цилиндр 10 и башмак 11, установленный на штоке цилиндра. Установочный зажим предназначается для точной установки концов лент в продольном направлении, в направлении движения автоматической тележки путем подтягивания остановившейся тележки за опорную ножку 12 съемной платформы до упорной планки 9, а также для удержания съемной платформы от перемещений, возможных при натяжении ленты. Механизм поперечной установки конца ленты представляет собой подвижные в поперечном направлении каретки, состоящие из плиты 13 /фиг. 5/, жестко закрепленной своими лапами 14 на сердечнике 15. Сердечник установлен на шариках 16 в основании, образованном верхней частью 17 закрепленной на раме 18 съемной платформы, и нижней частью 19, прикрепленной болтами к верхней части. Для свободного перемещения шариков 16 и для исключения поворота сердечника 15 вокруг своей оси верхняя и нижняя части основания, а также сердечник имеют продольные канавки. На своем конце сердечник 15 имеет вилку, в которой установлен ролик 20 /фиг. 4/. Между лапой 14 и основанием установлена пружина 21, удерживающая каретку в крайнем положении. Ход каретки под действием пружины должен быть несколько больше возможной неточности установки автоматической тележки.

На плите 13 каретки установлены держатели ленты 4 /фиг. 5/. Во время хранения и транспортировки конец ленты удерживается от провисания роликовым держателем, расположенным в ее конечной части. Перед стыковкой роликовый держатель должен выводиться из зоны действия плиты стыковочного пресса, поэтому он выполнен подвижным. Обойма 22, в которой вмонтированы свободно вращающиеся ролики 23, установлена на направляющих 24. На передней части ее имеется ролик 25, которым она упирается в плоскость подвижного основания стыковочного пресса, имеющего с обеих сторон скосы /на фиг. не показаны/. Для возвращения обоймы 22 с роликами в исходное положение имеется пружина 26. Для удержания конца ленты 4 во время стыковки, когда обойма 22 с роликами 23 под действием подвижного основания стыковочного пресса на ролик 25 сдвигается по направляющим 24 назад, на стойке 27 установлены пружинные держатели 28. Для обеспечения точной установки держателей по высоте они прижаты на одном уровне фиксаторами 29. На своем конце пружинные держатели имеют зацепы 30 /фиг. 4/ в виде зубцов. Пружинные держатели выполнены укороченными, чтобы могли умещаться во впадинах 31 /фиг. 1/ нижней плиты стыковочного пресса. Крайние ролики 32 /фиг. 4/, имеющие бурты, установлены на расстоянии, меньшем ширины ленты 4, вследствие чего лента принимает волнистый более жесткий профиль, что снижает вероятность провисания конца ленты. Для удержания конца ленты 4 на роликах 23 и 32 на стойке 33 установлен шарнирно флажок 34. Флажок является одновременно средством воздействия на лучевой датчик электрической системы автоматического управления. Под действием натяжения ленты флажок может откидываться, как показано на чертеже и фиксироваться в обоих положениях пружиной 35. Обойма 22 /фиг. 5/ имеет выступ 36, которым она воздействует на конечный выключатель 37. Для надежного действия устройства все подвижные части должны быть легкими, а пружины 21 и 26 должны иметь малую жесткость. Устройство работает следующим образом.

На фиг. 1 и 2 показано положение рабочих органов устройства, когда со съемной платформы 2 идет срабатывание порции материала, задний конец 4 которой уложен в держателях механизма совмещения, и уже подана новая порция материала на съемной платформе, передний конец 5 которой так же находится в держателях и прижат флажком 34. Тележка с новой порцией материла закончила свое движение, ролики 20 /фиг. 2/ каретки прижаты к направляющему рельсу 7 и следовательно поперечная установка каретки с концом ленты по плитам стыковочного пресса, когда его подвижная часть будет в крайнем рабочем положении, произведена. Платформа тележки не опущена и съемная платформа не встала своими лапами на пол, стыковочный пресс находится в крайнем нерабочем положении, механизм продольной установки съемной платформы еще не сработал /фиг. 3/.

На подходе к участку резиноперерабатывающей машины, автоматическая тележка с новой продукцией материала, получив импульс от сигнализатора установленного на кабеле, снижает скорость. При завершении движения тележка пересекает пучок света лучевого датчика. От импульса первого лучевого датчика система автоматики отключает от сети индукционный кабель на участке и дает команду на установку стыковочного пресса в рабочее положение. При этом тележка останавливается, опорная ножка 12 съемной левой платформы оказывается между упорной планкой 9 и установочным зажимом с пневматическим цилиндром 10 и башмаком 11. В крайнем рабочем положении подвижная часть пресса воздействует на путьевой выключатель, от импульса которого срабатывают пневматические приводы 10 установочных зажимов. Под действием пневматических приводов 10 тележка вместе со съемной платформой и пустая съемная платформа перемещаются так, что опорные ножки 12 съемных платформ прижимаются к упорным планкам 9 и фиксируются от перемещений. На этом закончилось совмещение концов лент. При занятии прессом своего рабочего положения, как показано штрих-пунктиром на фиг. 2, его направляющая поверхность действует на ролик 25 /фиг. 5/ обоймы 22, которая при своем движении отводит ролики 23 из зоны действия верхней плиты пресса и упором 36 нажимает на конечный выключатель 37. Верхняя плита начинает движение вниз. В начале своего хода плита, входя в соприкосновение с концами лент, расправляет их на плоскости нижней плиты, пружинные держатели 28, которыми удерживалась лента в последний момент, убираются во впадину 31 /фиг. 1/ нижней плиты. Стыкование концов лент производится путем сжатия и вдавливания выступами одной плиты во впадины другой части материала из одного конца ленты в другой конец. В нижнем положении верхняя плита действует на путевой выключатель, от импульса которого эта плита поднимается вверх, а стыковочный пресс 3 отводится в исходное положение. Когда старая порция материала полностью сработана, под действием натяжения ленты флажок 34 /фиг. 4/ становится в вертикальное положение и перекрывает пучок света второго лучевого датчика. Одновременно с этим резиновая смесь начинает срабатываться с вновь поданной платформы путем ее затягивания в подающий механизм резиноперерабатывающей машины за стыкованный конец ленты 5 /фиг. 1/. От импульса второго лучевого датчика, пучок света которого перекрыт флажком, расположенным на пустой платформе, система автоматически подает ток в индукционный кабель. По команде компьютера автоматической тележки тележка начинает движение на малой скорости, выталкивает пустую съемную платформу и, заняв ее место под действием сигнализатора, останавливается, опускает съемную платформу, затем подходит под пустую съемную платформу, от импульса сигнализатора останавливается, поднимает платформу и, погрузив таким образом пустую съемную платформу, отправляется с ней на склад. Срабатывание материала идет до тех пор, пока на платформе остается смесь на время, необходимое для подачи и стыковки новой порции материала. Количество материала контролируется третьим лучевым датчиком, пучок света которого перекрыт уложенной на платформе лентой. При открывании пучка света третий лучевой датчик дает импульс в систему автоматически, которая дает запрос на подачу следующей порции материала со склада. При поступлении на участок перерабатывающей машины новой порции материала цикл заправки машины путем стыковки резиновых лент резиновой смеси повторяется.

Учитывая, что современные червячные машины оснащены автоматическими средствами контроля за процессом переработки, устройство обеспечивает осуществление безлюдной технологии переработки резиновых смесей экструзией, что исключает тяжелый физический труд и снижает до минимума число обслуживающего персонала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПЛАСТИКАЦИИ И ИНЖЕКЦИИ ДЛЯ ЛИТЬЕВОГО ОБОРУДОВАНИЯ | 1992 |

|

RU2015019C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ, СДВИГОВАЯ ВАЛКОВАЯ ГОЛОВКА И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053123C1 |

| ЭКСТРУДЕР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005612C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077982C1 |

| ВУЛКАНИЗАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2053120C1 |

| Экструдер для переработки полимерных материалов | 1987 |

|

SU1512793A2 |

| Установка для прессования многослойных бетономозаичных плит | 1981 |

|

SU973370A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083365C1 |

| ВУЛКАНИЗАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1992 |

|

RU2053119C1 |

| Червячный пресс для переработки пластмасс | 1981 |

|

SU1030188A1 |

Использование: при переработке резиновых смесей в шинном производстве и в производстве резиновых технических изделий. Сущность изобретения: устройство для питания червячных машин резиновой смесью в виде ленты, содержащее червячную машину, автоматическую с подъемной платформой тележку, стыковочный пресс с подвижной частью основания в виде стыковочных плит с прорезями и выступами и съемные платформы с держателями для транспортирования резиновой смеси на тележке. Устройство снабжено направляющим рельсом, установленным на участке червячной машины и после нее, механизмом для поперечной установки конца ленты в виде установленных на передней и задней частях объемной платформы подвижных кареток, смонтированных на подпружиненных сердечниках роликов, установленных на свободных концах сердечников, для взаимодействия с направляющим рельсом. Механизм поперечной установки конца ленты имеет держатели концов ленты и упоры с прижимами, смонтированными на подвижной части основания стыковочного пресса. Устройство снабжено пружинными и роликовыми держателями, смонтированными на каретках. Роликовые держатели установлены в аксиально подвижной обойме. Крайние из роликовых держателей снабжены бортиками и установлены друг от друга на расстоянии, не превышающем ширины ленты. Пружинные держатели выполнены с возможностью установки в прорезях нижней плиты стыковочного пресса. 2 з.п.ф-лы, 5 ил.

| Шварц А.И | |||

| Механизация и автоматизация производства резиновых технических изделий | |||

| - М.: Химия, 1979, с.47 - 48 | |||

| Авторское свидетельство СССР N 1790511, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1997-10-10—Публикация

1994-05-10—Подача