Изобретение относится к электрохимическим способам очистки промышленных сточных вод (жидкостей) от жира, нефтепродуктов, СПАВ (синтетических поверхностно-активных веществ), взвешенных веществ и других загрязнений.

Известен способ биохимической очистки сточной воды путем использования нетоксичного пеногасителя, в качестве которого используют отход производства полиэфира определенного состава [1]

Недостатком данного способа является использование дополнительного реагента, что удорожает процесс.

Известен способ очистки сточной воды электролизером с растворимыми металлическими анодами, из которых часть изготовлена из железа, а другая часть из алюминия [2]

Недостатком известного способа является то, что в верхней части электролизера собирается неосаждаемая механическим путем пена, имеющая менее высокую плотность, чем очищаемая жидкость и требующая механического удаления, что приводит к дополнительным затратам.

Цель изобретения удешевление процесса очистки сточной жидкости за счет перевода пены в осадок.

Сточную жидкость в проточном режиме последовательно обрабатывают в камере с использованием железных электродов переменным током высокой частоты, затем в электрокоагуляторе с алюминиевыми электродами. После электрообработки жидкость активно перемешивают с одновременным озонированием, затем подвергают повторной обработке переменным током высокой частоты во второй камере с железными электродами и отстаивают обработанную жидкость.

Способ соответствует критерию "новизна".

До настоящего времени для выделения жиросодержащих элементов из сточных вод применялись в основном жироловки и отстойники, работа которых основана на принципе механического отстаивания (например, в кн. Вода и сточные воды в пищевой промышленности. М.1972 с.104 ).

Известен также способ с использованием электрофлотации для удаления эмульгированного жира, а также реагентные методы обезжирования стоков (см. например, кн. В.М. Матов. Электрофлотационная очистка сточных вод. Кишинев, 1982, с.132).

В указанных способах удаление выделенных из стоков жиросодержащих элементов осуществляется с помощью скребкового механизма или сливах с поверхности очищаемой жидкости. Это требует дополнительных затрат на их удаление. В предлагаемом способе выделенные и структурно преобразованные жиросодержащие элементы изменяют плотность, становятся более тяжелыми под действием озона переводятся в осадок, уплотняются переменным током и удаляются как осадок. Следовательно, заявленная совокупность признаков проявляет новые свойства переводит жиросодержащие элементы в осадок, что позволяет сделать вывод о соответствии предложенного способа критерию "существенные отличия".

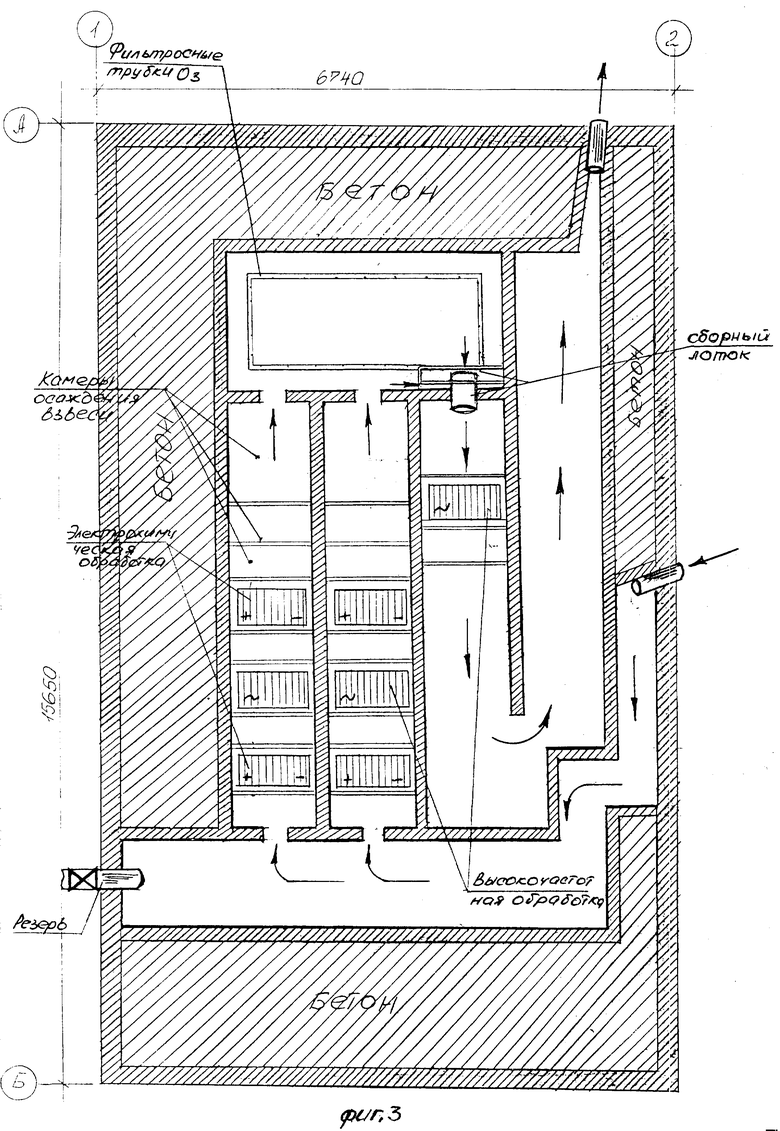

На фиг. 1 представлена принципиальная блок-схема реализации предлагаемого способа; на фиг. 2 аксонометрическая схема установки очистки; на фиг. 3 - схема размещения оборудования; на фиг.4 динамика скорости осаждения осадка.

Установка содержит: блоки высокочастотной обработки 1, 5; блоки электрокоагуляции 2, 3; камеру озонирования 4; отстойник 6; источники питания соответствующих блоков 7, 8, 9, 13; генератор озона 10; высоковольтный трансформатор 11; систему воздухоподготовки 12; блок управления и энергоснабжения 14.

Процесс обработки сточной жидкости по предлагаемому способу заключается в следующем. Жидкость в проточном режиме при заданных гидродинамических режимах последовательно поступает сначала в камеру 1 с железными электродами, состоящими из пластин, расстояние между которыми 5мм. На жидкость воздействуют переменным током высокой частоты, при этом в воде происходит ослабление и разрыв связи остатков жирных кислот, которые являются одним из компонентов жиров. Показатель липидно-протеинового комплекса (ЛКП) при воздействии переменного тока в течении 5 мин снижается от 110000 до 9300 и БОЕ (полифаги) с 1000 до 0. Кроме того, жидкость получает в качестве "затравки" гидроксид железа, который является необходимой составляющей следующего этапа очистки.

Далее жидкость поступает в электрокоагулятор 2; 3 с алюминиевыми электродами, которые при наложении постоянного тока растворяются с образованием гидроксида алюминия. Расстояние между электродами составляет 15 мм, плотность тока ρ 50 А/м2, оптимальная температура в камере 40-55oC. Образующийся при таких условиях гидроксид алюминия и его аквокомплексы [Al(OH)3(H2O)3] Al(OH)

При воздействии постоянного тока в течении 15 мин ЛКП снижается с 110000 до 300 и БОЕ (полифаги) до 0. Наряду с Al2(OH3)3 и Fe2(OH)3 выделяется хлор, который является сильным окислителем, обладает бактерицидным действием. Отмершие тела микроорганизмов слипаются и осаждаются с Al(OH)3 и Fe(OH)3.

Свободный хлор в концентрации 0,3-0,5 мг/л инактивирует вирусы полиомиелита и инфекционного гепатита при длительной экспозиции. Так как основная часть вирусов в воде содержится в сорбированном на поверхности частиц взвеси и бактерий состоянии, коагулированных взвешенных и коллоидных загрязнений и их осаждении в процессе электролиза снижает общее содержание вирусов в воде до 97-98%

После электрообработки образовавшаяся пена в камере (4) активно перемешивается с обрабатываемой водой и озонируется озоно-воздушной смесью. На этом этапе жидкость переходит в суспензированное состояние, а также происходит дополнительный контакт сорбента с загрязнителями. Окисляющее действие озона проявляется в окислении ряда органических и минеральных веществ [Fe2+Mn2+] которые после озонирования осаждаются в форме нерастворимых соединений. При совместном действии озонолиза и окисления радикалами удаляются коллоидные вещества, токсичные микрозагрязнения, растворенные органические вещества.

Использование озонирования в течении 30 мин способствует разрушению бактерий путем инактивации, бактериальных протеинов, т.е. диффузией через мембрану клетки в цитоплазмы с поражением жизненных центров. Устойчивый бактерицидный эффект наблюдается в интервале pH от 5,6 до 9,8 и температуре от 0 до 37oC.

На завершающем этапе жидкость поступает в блок высокочастотной обработки 5. Применяемые параметры блока аналогичны первой ступени очистки. В этом блоке жидкость поступает изменив свои свойства после трехстадийной обработки. На первой стадии высокочастотная обработка разрывает связи в высокомолекулярных органических соединениях, при электролизе происходит гидролиз воды и растворенных в ней загрязняющих веществ, а также их сорбция на выделяющемся гидроксиде, озон выступает окислителем. В результате жидкость кардинально меняет свои свойства, а гидроксид проявляет свою седиментационную способность (происходит слипание частиц в более крупные хлопья для быстроосаждения) при наложении тока высокой частоты. Осаждение происходит достаточно быстро. В отстойнике 6 происходит остаточное осаждение.

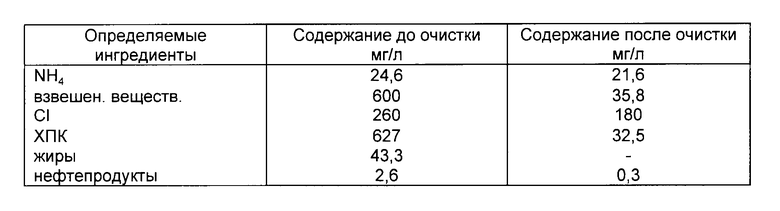

В качестве примера конкретного выполнения использованы данные лабораторных исследований полученные по выше изложенной схеме на стоках мясокомбината "Братский". Результаты химического анализа приведены в таблице.

Отбор проводился 25 сентября 1995 г. Из входа во вторую жироловку комбината. Физико-химические методы обработки:

1) высокочастотные 5 мин (железная кассета);

2) электрокоагуляции 15 мин (алюминиевая кассета);

3) перемешивание 15 мин

4) озонирование 15 мин

5) высокочастотные 5 мин (железные кассеты).

Анализируя данные таблицы, можно сделать вывод о том, что данная схема очистки позволяет довести стоки до требуемых норм по химическому составу.

Наблюдения за скоростью осаждения осадка проводились в цилиндре объемом 1 л, высота столба жидкости 32,5 см.

Замеры производились через каждые 5 мин. Динамику скорости осаждения осадка см. на графике фиг. 4:

5 мин 11 см 33,8%

10 мин 18 см 21,5%

20 мин 22 см 12,3%

25 мин 23 см 3,0%

В течение 3-х ч. 9,5% ост. (общая высота в цилиндре 32,5 см 100%)

Конечная высота осадка 7,5 см 23%).

Исходя из приведенных данных можно утверждать, что стабилизация в осаждении осадка наступает через 25 мин конечный объем осадка 23% прозрачной очищенной жидкости 77% За первые 5 мин жидкость осветляется на 33,8% Осадок имеет плотную гомогенную структуру серо-коричневого цвета.

В предлагаемом способе очистки выделенные и структурно преобразованные жиросодержащие элементы на конечной стадии обработки переводятся в осадок, что дает возможность упростить процесс его удаления. При использовании преимущество данного метода заключается в экономии энергетических, трудовых и временных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ БЫТОВЫХ СТОЧНЫХ ВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2104968C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2042632C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД И ПИТЬЕВОЙ ВОДЫ | 2013 |

|

RU2624643C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ЭМУЛЬГИРОВАННЫЕ НЕФТЕПРОДУКТЫ | 1992 |

|

RU2093474C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 1991 |

|

RU2006479C1 |

| СПОСОБ СГУЩЕНИЯ ТЕКУЧЕГО ОСАДКА СТОЧНЫХ ВОД | 1996 |

|

RU2092457C1 |

| СПОСОБ ОЧИСТКИ ОБОРОТНОЙ ВОДЫ ФЛОТАЦИИ С УМЕНЬШЕНИЕМ СОДЕРЖАНИЯ В НЕЙ ИОНОВ КРЕМНИЯ И КАЛЬЦИЯ | 2023 |

|

RU2814353C1 |

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1991 |

|

RU2023670C1 |

| Способ очистки жиросодержащих сточных вод | 1979 |

|

SU1006381A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ РАЗЛИЧНЫХ ПО ВИДУ И ХАРАКТЕРУ ЗАГРЯЗНЕНИЙ В ПРОТОКЕ | 1994 |

|

RU2089516C1 |

Изобретение относится к электрохимическим способам очистки промышленных сточных вод от жира, нефтепродуктов, СПАВ, взвешенных веществ и др. загрязнений. Сущность изобретения заключается в следующем: cточная вода проходит через камеру переменного тока высокой частоты, в которой установлены железные электроды, затем она попадает в электролизер с алюминиевыми электродами. Выделенные и структурно преобразованные жиросодержащие элементы с измененной плотностью вместе с водой поступают в камеру перемешивания с одновременным озонированием, а затем осуществляют повторную обработку в камере с железными электродами переменным током высокой частоты с последующим отстаиванием, 1 табл. 4 ил.

Способ очистки сточной жидкости, включающий обработку электрическим током с использованием железных и алюминиевых электродов, отличающийся тем, что очистку ведут в проточном режиме, жидкость последовательно обрабатывают в камере с использованием железных электродов переменным током высокой частоты, а затем в электрокоагуляторе с алюминиевыми электродами, после электрообработки жидкость активно перемешивают с одновременным озонированием и подвергают повторной обработке в камере с железными электродами переменным током высокой частоты с последующим отстаиванием.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 2051123, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Научные труды Академии коммунального хозяйства им | |||

| К.Д.Панфилова | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1997-10-10—Публикация

1995-11-09—Подача