Изобретение относится к области металлургии, в частности к термообработке для получения требуемого уровня механических свойств ленты, предварительно прокатанной с промежуточными отжигами.

Наиболее близким способом к предложенному является способ обработки латунной ленты, включающий прокатку за несколько переходов с промежуточными отжигами и последующий индукционный отжиг [1]

Техническим эффектом от изобретения является повышение точности получаемых в результате отжига механических свойств.

Это достигается путем осуществления отжига по режиму, зависящему от технологии производства подката, а именно:

от способа термообработки подката на предыдущем переделе (иначе от скорости нагрева материала, Vн, град/мин);

от толщины подката на предыдущем переделе (иначе от степени деформации при последней холодной прокатке, ε,) следующим образом:

v = vo- (0,2...0,4)ε - (0,004...0,006)vн,

где V0 постоянная, определяемая эмпирически для конкретного типоразмера ленты, требуемых механических свойств и конструкции индуктора V0 70±5 м/мин.

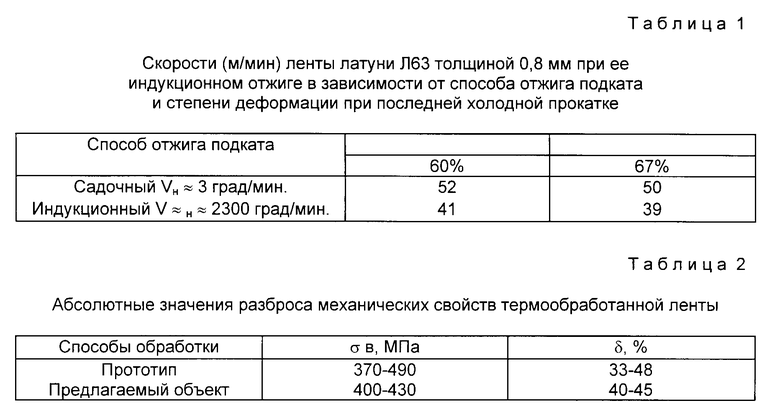

В качестве примера конкретного выполнения в табл. 1 приведены режимы индукционного отжига (V) ленты Л63 толщиной 0,8 мм и шириной 620 мм, полученной из подката различной толщины (различные значения ε), отожженного двумя способами, характеризующимися соответственно двумя скоростями нагрева (Vн).

Индукционный отжиг производили в линии отжига и травления (ЛОТ), характеризующейся наличием двух верхних и соответственно двух нижних индукторов с ферромагнитными шихтованными сердечниками, имеющими пазы для размещения водоохлаждаемых катушек из полой прямоугольной меди.

Питание осуществляется от трехфазной сети промышленной частоты. Соединение фаз треугольник. Величина полюсного деления 145 х 3 мм.

Скорости движения ленты (V) назначали исходя из соотношения:

v = vo- (0,3•ε-0,048•vн

где принималось V0 70 м/мин.

В табл. 2 для сравнения приведены механические свойства (σв, δ) ленты, отожженной по одному режиму (V 45 м/мин) независимо от технологии производства подката (прототип) и по различным режимам, выбранным в соответствии с предлагаемым способом (см. табл. 1). Разброс свойств ленты, термообработанной предлагаемым способом, приблизительно в 3-4 раза меньше по сравнению с отжигом при постоянном режиме независимо от технологии обработки подката.

Сравнение разброса механических свойств (см. табл. 2) с интервалами их значений, регламентируемых действующими ГОСТ 2208-91 и ГОСТ 931-90, позволяет выявить эффективность предлагаемого способа термообработки. При производстве окончательным отжигом лент и листов, промежуточных по уровню твердости состояний (полутвердое, твердое), характеризующихся относительно узкими интервалами регламентируемых свойств, предлагаемый способ термообработки является единственно возможным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛОСЫ | 1993 |

|

RU2071990C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАГРЕВА ПО ШИРИНЕ ПОЛОСЫ ПРИ ТЕРМООБРАБОТКЕ | 1993 |

|

RU2071991C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ТРУБЫ | 1997 |

|

RU2116357C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ СЛАБОТОЧНЫХ КОНТАКТОВ ИЗ УПОРЯДОЧИВАЮЩЕГОСЯ СПЛАВА НА ОСНОВЕ ПАЛЛАДИЯ | 1995 |

|

RU2083717C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ДЛИННОМЕРНОЙ ЗАГОТОВКИ | 1997 |

|

RU2106215C1 |

| СПОСОБ ПОДГОТОВКИ ПЕРЕДНИХ КОНЦОВ ЗАГОТОВОК К ВОЛОЧЕНИЮ ПРИ ПРОИЗВОДСТВЕ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087222C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1999 |

|

RU2203972C2 |

| АНТИФРИКЦИОННЫЙ ДИСПЕРСНО-УПРОЧНЁННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2203973C2 |

Изобретение относится к области металлургии, в частности к обработке латунной ленты в непрерывном цикле. Способ предусматривает прокатку в несколько переходов с промежуточными отжигами и последующий непрерывный индукционный отжиг, проводимый путем движения ленты через индуктор со скоростью v = vo- (0,2...0,4)ε - (0,004...0,006)vн, где V0 = 70±5 м/мин, ε - степень деформирования при последнем переходе, %; Vн - скорость нагрева при последнем промежуточном отжиге, град/мин. 1 з.п. ф-лы, 2 табл.

V = Vo- (0,2-0,4)ε - (0,004-0,006)Vн,

где V0 (70 ± 5) м/мин

ε - степень деформирования при последнем переходе,

Vн скорость нагрева при последнем промежуточном отжиге, град./мин.

V = Vo- (0,28-0,32)ε - (0,0045-0,0050)Vн.

| Цветные металлы, N 12, 1992, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1997-10-10—Публикация

1994-06-16—Подача