Изобретение относится к обработке металлов давлением, а именно к способам производства высокоточных трапециевидных профилей, имеющих одну ось симметрии, на черных и цветных металлов, и может быть использовано для производства высокоточных коллекторных профилей.

В практике обработки цветных металлов наиболее широкое распространение получило производство высокоточных коллекторных профилей путем многопроходного волочения горячекатанных полос на однократных и многократных цепных и барабанных станах [1]

Большое количество проходов волочения промежуточных термообработок, операций по острению переднего конца и подготовки поверхности необходимых для осуществления известного способа производства [1] отрицательно сказывается на себестоимости коллекторных профилей.

В этой связи выбор оптимального способа осуществления операций, входящих в процесс производства высокоточных коллекторных профилей, например острения, равно как и создание альтернативных технологических схем производств на основе сочетания различных способов обработки металлов имеет важное значение.

Острение высокоточных фасонных профилей очень сложная операция, которая до настоящего времени не получила еще оптимального решения. При производстве высокоточных фасонных профилей наибольшее распространение получил способ поштучного острения путем обжатия переднего конца заготовок в калиброванных острильных вальцах.

Длина заостренного конца профиля обычно зависит от сечения профиля и колеблется в пределах от 100 до 300 мм. [2] Обжатие переднего конца производят с таким расчетом, чтобы конец на заданном расстоянии был утонен на 0,1-1 мм по отношению к соответствующим размерам поперечного сечения канала волоки с плавным переходом к основному сечению заготовки, при этом чем меньше величина утонения (чем выше точность формирования заданного поперечного сечения переднего конца заготовки), тем больше, особенно в случае производства высокоточных коллекторных профилей из малопластичных сплавов, производительность процесса волочения.

Для достижения последнего технологический процесс обжатия переднего конца заготовок в острильных вальцах осуществляется в несколько проходов в калиброванных ручьях по различным схемам калибровки, например гладкая бочка-ребровой калибр [3] При этом количество проходов при острении переднего конца заготовки однозначно определяется количеством проходов волочения (суммарной вытяжкой).

Бочки вальцев [3] имеют гладкую часть для плющения переднего конца заготовок и несколько ребровых калибров, размеры которых зависят от сортимента. В сечении по гладкой части и по калибрам вальцы имеют переменный диаметр, что обеспечивает возможность пропуска утоняемого участка переднего конца заготовки между вальцами до начала деформации на заданную длину до упора.

Невозможность получения трапециевидного поперечного сечения заготовки ограничивает технологические возможности устройства [3] при производстве высокоточных коллекторных профилей, стадией черного формоизменения переднего конца заготовки.

Для чистового формоизменения переднего конца заготовки в случае производства высокоточных профилей известно устройство, содержащее два приводных вальца, выполненных в виде секторов переменного радиуса, оси вращения которых расположены под углом друг к другу, а торцы их со стороны меньшего зазора скошены, при этом на одном из скосов размещен нож.

Назначение устройства выполнять подготовки переднего конца заготовки перед волочением коллекторных профилей посредством комбинированного процесса и, исходя из конструктивного исполнения вальцев, вначале имеет место резка, а потом совместное осуществление резки и вальцовки. При этом в процессе подготовки переднего конца на устройстве наблюдается:

осевое перемещение нижнего вальца;

серпение полосы и ее сброс в направлении менее обжимаемых участков (неравенство обжатий по ширине калибра);

поворот заготовки при взаимодействии с ножом.

Указанные факторы отрицательно сказываются на точности формирования поперечного сечения переднего конца заготовки. Поэтому при производстве высокоточных коллекторных профилей операции обжатия переднего конца заготовки в пластовом трапециевидном калибре и удаления элемента сечения (участка со стороны большего основания на длине 100-300 мм) резанием осуществляется на отдельном агрегате.

Наиболее близким предлагаемому изобретению является способ производства высокоточных коллекторных профилей, включающий предварительную поштучную прокатку исходной заготовки на гладкой бочке, подготовку переднего конца прокатанной заготовки к волочению многопроходным формоизменением в калибрах острильных вальцев и чистовую многопроходную деформацию в монолитных волокнах.

Получение после предварительного плющения в прокатной клети поперечного сечения заготовки в виде плоского овала, предопределяет при производстве высокоточных коллекторных профилей из-за их клиновидности использование для чистового формоизменения 3-5 проходов волочения в монолитных волоках, что отрицательно сказывается на производительности способа, существенно увеличивает парк монолитных волок и ограничивает технологические возможности оборудования, в части его реализации при производстве высокоточных коллекторных профилей из малопластичных сплавов на высокопроизводительных непрерывных прокатно-волочильных станах.

Необходимо отметить, что острение переднего конца плющенной заготовки многопроходным формоизменением в острильных вальцах с получением его поперечного сечения в чистовом проходе в виде трапеции путем деформации в пластовом трапециевидном калибре и удаление участка со стороны большего основания на длине 100-300 мм (зарубка переднего конца) [4] связано со следующим.

Получение заданной клиновидности переднего конца заготовки путем деформации последнего в трапециевидном пластовом калибре сопровождается серпением и сбросом последней в направлении менее обжимаемого участка. А это обуславливает введение в технологический процесс острения дополнительной трудоемкой и не механизированной операции-правки переднего конца. Кроме того, осевой сброс полосы в трапециевидном пластовом калибре отрицательно сказывается на точности формирования поперечного сечения заостряемого участка заготовки, что в сочетании с низкой точностью операции "зарубка" приводит, особенно при производстве высокоточных коллекторных профилей из малопластичных сплавов, например, БрКд1 по ГОСТ 4134-75, к повышенной обрывности и снижает производительность. Отрицательное влияние операции "зарубка" на производительность при производстве коллекторных профилей из малопластичных сплавов усугубляется тем, что плоскость реза является явно выраженным концентратором напряжений, что приводит из-за повышенной обрывности к увеличению промежуточных термообработок, а в ряде случаев и проходов волочения.

Учитывая большое количество типоразмеров высокоточных коллекторных профилей и многопроходность процесса волочения (неоднократное выполнение острения при производстве каждого профиля) для их производства небходимо иметь большой парк вальцев с различными типоразмерами трапециевидных калибров, что отрицательно сказывается на производительности процесса волочения (большое количество перевалок вальцев) коллекторных профилей и их себестоимости.

В основу изобретения положена задача устранения этих недостатков, а именно повышение производительности способа при производстве высокоточных коллекторных профилей из высоко- и малопластичных сплавов, сокращения парка острильных вальцев и монолитных волок и расширение его технологических возможностей в случае производства профилей из малопластичных сплавов.

Поставленная задача решается тем, что в известном способе производства высокоточных коллекторных профилей, включающем предварительную прокатку исходной заготовки на гладкой бочке, острение переднего конца прокатанной заготовки многопроходным формоизменением в калибрах острильных вальцев с получением его поперечного сечения в чистом проходе в виде трапеции, путем деформации в пластовом трапециевидном калибре и чистовую деформацию в монолитных волокнах, согласно изобретению предварительную прокатку и острение переднего конца заготовок осуществляют в спаренном виде в общих калибрах без изменения взаимного положения идентичных заготовок в составной заготовке, при сборке последней передние концы идентичных заготовок выравнивают по длине и стыкуют по одноименным боковым поверхностям, кроме того, острение передних концов заготовок выполняют в один проход перед предварительной прокаткой в общем ребровом калибре, далее составную заготовку кантуют на 90o, между передними концами идентичных заготовок на длине их остренных концов вводят шаблон и производят прокатку составной заготовки и шаблона в общем ромбическом калибре, при этом в качестве шаблона используют пруток шестигранного поперечного сечения с постоянными по длине высотой Hш и углами β между несопрягаемыми с идентичными заготовками гранями, равными соответственно Hш=Hк-0,1.0,15 мм, β = 180o- αп где Hк-высота общего ромбического калибра по дну его ручьев, 0,1.0,15 мм величина зазора между шаблоном и гранями ручьев калибра, αп угол между гранями высокоточного коллекторного профиля, и заостренным по толщине передним концом, сопряженным с переменными по длине сечениями деформированных участков передних концов идентичных заготовок, а формирование клиновидности поперечных сечений идентичных заготовок производят по зависимости α1 < α2 = αп где α1, α2 клиновидность поперечных сечений идентичных заготовок, полученных на выходе соответственно общего ребрового калибра острильных вальцев и общего ромбического калибра прокатной клети.

Выполнение подготовки передних концов заготовок к волочению и их предварительная прокатка в спаренном виде в общих калибрах позволяет интенсифицировать процесс производства высокоточных коллекторных профилей на стадиях предварительной прокатки и подготовки передних концов заготовок к волочению за счет одновременной деформации двух заготовок.

Последовательное формоизменение составной заготовки (и ее переднего конца) без изменения взаимного положения идентичных заготовок в составной заготовке в общем ребровом и ромбическом калибре, на выходе из которых идентичные заготовки имеют трапециевидное поперечное сечение и состыкованы по большим основаниям в сочетании с увеличением по проходам клиновидности поперечных сечений идентичных заготовок с получением ее величины на выходе из общего ромбического калибра равной по величине клиновидности готового профиля обеспечивает:

сокращение количества проходов волочения и острения соответственно в монолитных волоках и калибрах острильных вальцев;

качественное формирование трапециевидного поперечного сечения заостренного переднего конца;

прямолинейный выход передних концов заготовок из общих калибров;

исключение операции правки передних концов после их острения.

Сокращение количества проходов волочения и острения достигается за счет максимального приближения несимметрии формы поперечного сечения идентичных заготовок после предварительной прокатки к форме поперечного сечения готового профиля, что в свою очередь позволяет существенно повысить производительность способа и сократить парк острильных вальцев и волок.

Кроме того, сокращение количества проходов волочения, а следовательно и исключение промежуточных отжигов, расширяет технологические возможности способа при производстве высокоточных коллекторных профилей из малопластичных сплавов путем его реализации, например, по технологической схеме бунт-бунт на высокопроизводительных прокатно- волочильных станах.

Качественное формирование трапециевидного поперечного сечений заготовок (передних концов) и прямолинейный выход концов заготовок (передних концов) из очага деформации обеспечивается следующим.

При касании идентичных заготовок наклонных стенок любого из общих калибров осуществляется выборка зазоров внутри составной заготовки и между последней и наклонными стенками общего калибра и происходит захват составной заготовки вальцами (валками).

Благодаря тому, что левая и правая части калибра симметричны друг другу, поперечные сечения деформируемых участков заготовок идентичны, а величины обжатий, равно как и смещаемых площадей единичных заготовок наклонными стенками соответствующих частей калибровки равны между собой и возрастают в направлении от вертикальной оси симметрии калибра, к его периферийным частям, при деформации обеспечивается надежная фиксация заготовок от осевых перемещений с расположением плоскости контакта по горизонтальной (вертикальной) оси симметрии калибра.

Выполнение деформации составной заготовки и ее передних концов в предлагаемой последовательности, а именно острение передних концов заготовок в общем ребровом калибре острильных вальцев-кантовка составной заготовки на 90o введение между передними концами идентичных заготовок на длине их остренных концов шаблона-прокатка составной заготовки и шаблона в общем ромбическом калибре в сочетании с неизменностью взаимного положения идентичных заготовок в составной заготовке при осуществлении упомянутого цикла позволяет:

обеспечить дальнейшую интенсификацию способа производства высокоточных коллекторных профилей за счет осуществления острения передних концов заготовок фактически за один проход (второй проход острения выполняется одновременно с прокаткой составной заготовки в общем ромбическом калибре) и сокращение парка острильных вальцев;

снизить обрывность при заправке переднего конца в монолитную волоку за счет повышения точности формирования поперечного сечения остренных концов заготовок и исключения иперации "зарубка", путем контроля размеров их поперечных сечений и по высоте и по ширине и следовательно повысить производительность.

Следует отметить, что при деформации переднего конца составной заготовки и шаблона в общем ромбическом калибре прокатной клети характер взаимодействия валков с заготовками и шаблоном идентичен характеру взаимодействия наклонных стенок общих калибров с идентичными заготовками, между которыми шаблон отсутствует и следовательно установка шаблона не оказывает отрицательного влияния на прямолинейность передних концов идентичных заготовок после их выхода из очага деформации, образованного валками прокатной клети.

Использованием в качестве шаблона прутка шестигранного поперечного сечения с постоянным по длине высотой Hш и углами β между несопрягаемыми с идентичными заготовками гранями, равными соответственно Hш= Hк-0,1.0,15 мм, β = 180o- αп где Hк высота общего ромбического калибра по дну его ручьев, 0,1.0,15 мм величина зазора между шаблоном и граням ручьев калибра, αп угол между гранями высокоточного коллекторного профиля, и заостренным по толщине передним концом, сопряженным с переменными по длине сечениями деформированных участков передних концов идентичных заготовок достигается:

высокая долговечность предлагаемого шаблона, так как в процессе обжатия переднего конца составной заготовки в общем ромбическом калибре шаблон не подвергается деформации, ввиду того, что усилия возникающие на стыках идентичных заготовок (медных) и шаблона (стального) по величине существенно меньше предела прочности последнего;

надежная первоначальная центровка шаблона при его заправке в калибр и установке между передними концами идентичных заготовок и низкая трудоемкость этой операции (обеспечивается наличием зазора между калибром и шаблоном и равенством соответствующих углов калибра и шаблона);

исключение, как показали экспериментальные данные, заусенцев по углам больших оснований при обжатии переднего конца составной заготовки и шаблона в общем ромбическом калибре (обеспечивается регламентируемым по величине зазором между шаблоном и калибром);

исключение образования концентраторов напряжения в местах сопряжения торца переднего конца шаблона и идентичных заготовок, за счет острения первого по толщине.

Таким образом предлагаемое техническое решение обеспечивает при производстве высокоточных коллекторных профилей из высоко- и малопластичных сплавов повышение производительности, сокращение парка острильных вальцев и монолитных волок и расширение технологических возможностей в случае производства профилей из малопластичных сплавов путем его реализации, например, по технологической схеме бунт-бунт на высокопроизводительных прокатно -волочильных станах.

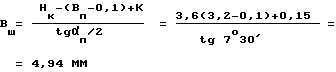

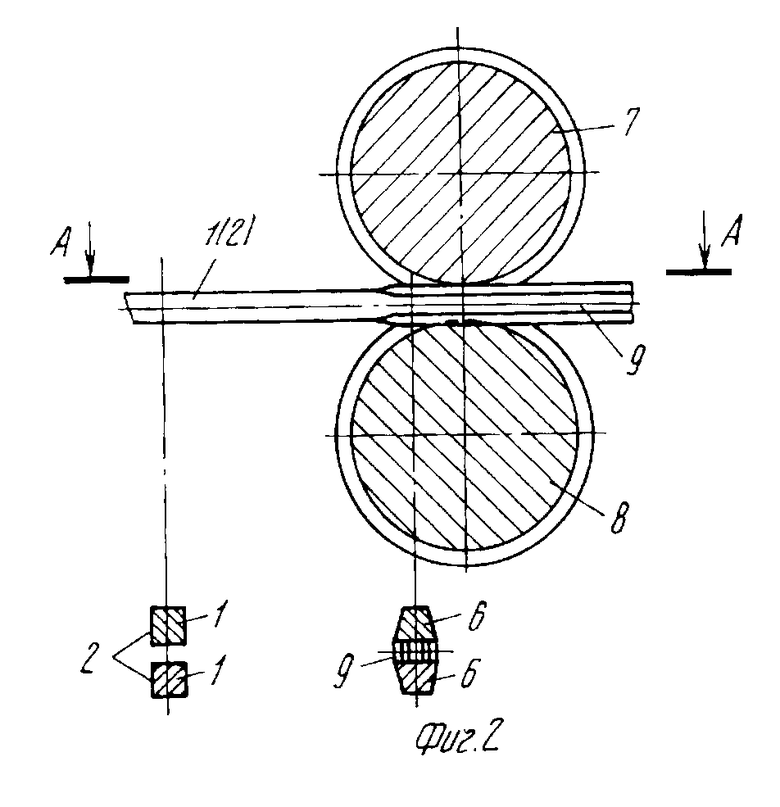

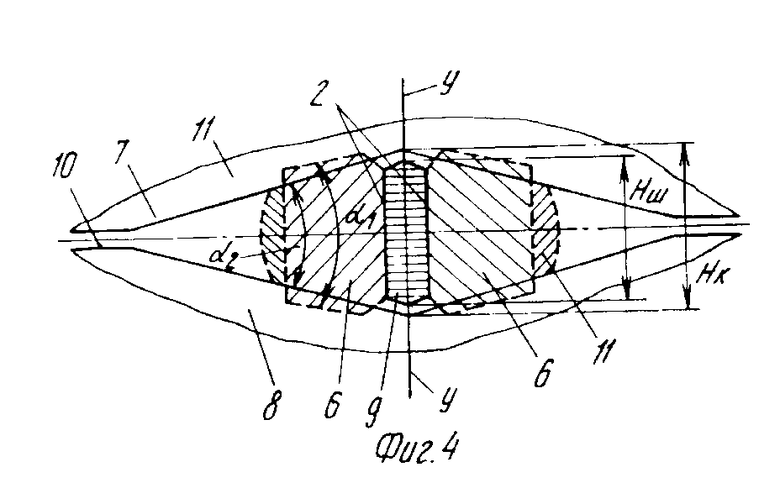

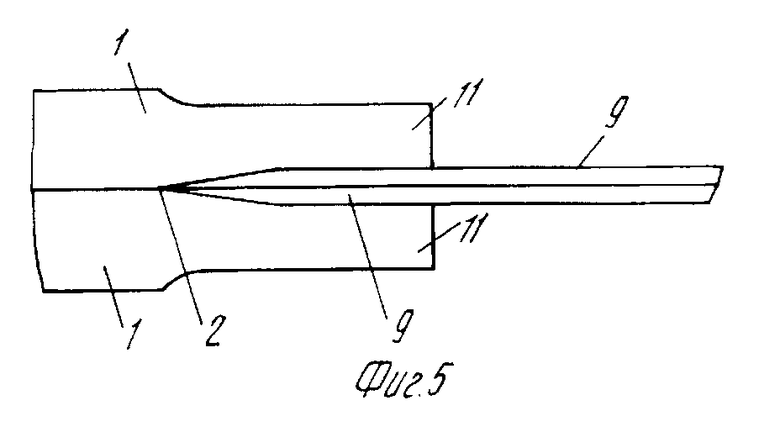

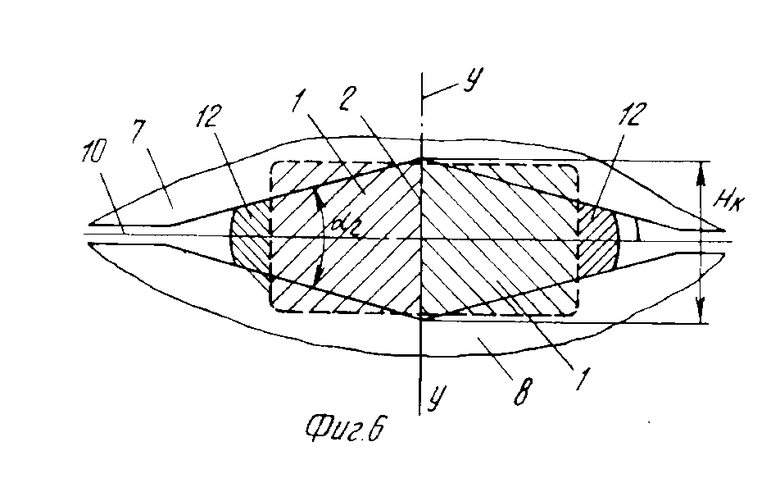

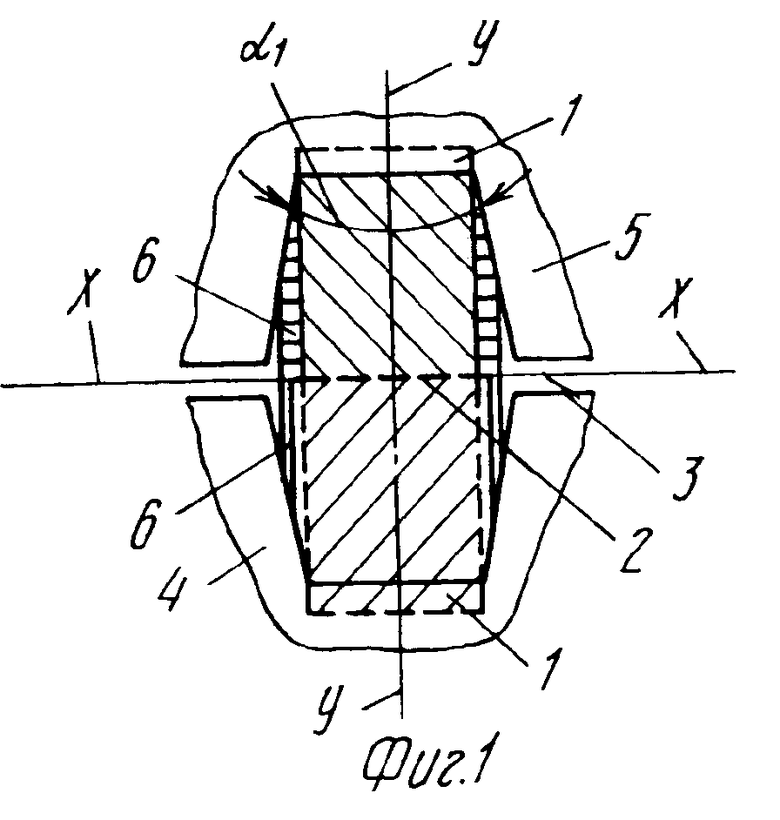

Предлагаемое изобретение поясняется чертежами, где на фиг. 1 показана схема деформации передних концов составной заготовки в общем ребровом калибре острильных вальцев, на фиг. 2 схема сборки составной заготовки с шаблоном перед их задачей в общий ромбический калибр прокатной клети, на фиг. 3

разрез А-А на фиг. 1 (валки прокатной клети не показаны), на фиг. 4 схема деформации переднего конца составной заготовки в общем ромбическом калибре прокатной клети, на фиг. 5 то же, что и на фиг. 3, но после осуществления деформации переднего конца составной заготовки в общем ромбическом калибре прокатной клети, на фиг. 6 схема деформации составной заготовки в общем ромбическом калибре прокатной клети.

Способ осуществляется следующим образом.

Передние концы двух идентичных исходных заготовок 1, например, прямоугольного поперечного сечения выравнивают по длине и стыкуют по боковым граням. Полученную составную заготовку 2 задают с помощью привалковой арматуры (на чертеже не показано) в общий ребровой калибр 3, образованный вальцами 4, 5 острильного устройства. Общий ребровой калибр 3 имеет две оси симметрии (X-X, Y-Y), при этом угол между гранями ручьев калибра 3 выполнен меньшим, чем угол между боковыми гранями готового профиля. Задачу составной заготовки 2 осуществляют при максимальном зазоре между вальцами 4, 5 на заданную длину до упора. При встречном вращении вальцев наклонные грани ручьев калибра 3 касаются внешних кромок составной заготовки 2, в результате чего происходит выборка зазоров внутри составной заготовки 2 и ее захват вальцами 4, 5. Благодаря тому, что калибр 3 и составная заготовка имеют по две оси симметрии, а вращение вальцев не совпадает с направлением задачи составной заготовки при деформации передних концов составной заготовки обеспечивается:

прямолинейный выход передних концов из очага деформации;

идентичность черновых трапециевидных поперечных сечений продеформированных концов 6 с расположением плоскости контакта в составной заготовке 2 строго по горизонтальной оси X-X симметрии калибра 3 (фиг. 1).

Далее составную заготовку 2 без изменения взаимного положения идентичных заготовок 1 кантуют на 90o и с помощью привалковой арматуры (на чертеже не показано) перемещают до сопротивления с валками 7, 8 прокатной клети (привод валков 7, 8 отключен). Со стороны выдачи проката из валков 7, 8 между ручьями последних и продеформированными концами 6 заготовок 1 заводится, перемещением вдоль оси деформации, шаблон 9 (фиг. 2, 3). В качестве шаблона 9 используется пруток шестигранного поперечного сечения с постоянными по длине высотой Hш и углами β между несопрягаемыми с идентичными заготовками 6(1) гранями, равными соответственно Hш=Hк-0,1.0,15 мм, β = 180o- αп где Hк высота общего ромбического калибра 10 (фиг. 4) по дну его ручьев, 0,1.0,15 мм. величина зазора между шаблоном и гранями ручьев калибра, αп угол между гранями высокоточного коллекторного профиля, и заостренным по толщине передним концом. При этом шаблон 9 на участке с постоянным сечением имеет толщину определяемую соотношением  где Bп минимальная ширина большого основания готового коллекторного профиля (соответствующий размер калибрующего пояска чистовой монолитной волоки), K величина раскрытия общего ромбического калибра 10 при деформации переднего конца составной заготовки 2 (определяется экспериментально), 0,1 мм величина монтажного зазора между контуром поперечного сечения остренного переднего конца и калибрующим пояском чистовой монолитной волоки. Операция выполняется до совмещения участков шаблона 9 с постоянным и переменным сечением с аналогичными участками продеформированных передних концов. Контроль за правильностью сборки составной заготовки 2 с шаблоном 9 осуществляется с помощью упора (на чертеже не показано), взаимодействующего с опорной поверхностью привалкового бруса (на чертеже не показано).

где Bп минимальная ширина большого основания готового коллекторного профиля (соответствующий размер калибрующего пояска чистовой монолитной волоки), K величина раскрытия общего ромбического калибра 10 при деформации переднего конца составной заготовки 2 (определяется экспериментально), 0,1 мм величина монтажного зазора между контуром поперечного сечения остренного переднего конца и калибрующим пояском чистовой монолитной волоки. Операция выполняется до совмещения участков шаблона 9 с постоянным и переменным сечением с аналогичными участками продеформированных передних концов. Контроль за правильностью сборки составной заготовки 2 с шаблоном 9 осуществляется с помощью упора (на чертеже не показано), взаимодействующего с опорной поверхностью привалкового бруса (на чертеже не показано).

Следует отметить, что благодаря равенству углов β между несопрягаемыми с продеформированными концами 6 заготовок 1 гранями шаблона 9 с углами между наклонными стенками ручьев общего ромбического калибра 10 в сочетании с направляющим воздействием боковых линеек привалковой арматуры (на чертеже не показано) и небольшому по величине зазору между контурами поперечных сечений общего ромбического калибра 10 и шаблона 9, при сборке последнего с составной заготовкой 2 обеспечивается их надежная центровка относительно вертикальной оси симметрии (Y-Y) общего ромбического калибра 10.

После завершения операции сборки составной заготовки 2 с шаблоном 9 включается привод валков 7, 8 и вследствии того, что левая и правая части калибра 10 симметричны друг другу, поперечные сечения деформируемых участков заготовок 6(1) идентичны, а величины обжатий, равно как и смещаемых площадей единичных заготовок наклонными стенками соответствующих частей калибра 10 равны между собой и возрастают в направлении от вертикальной оси симметрии калибра к его периферийным частям (угол a2 между оппозитно расположенными гранями ручьев разноименных валков выполнен большим, чем угол α1 клиновидности поперечных сечений передних концов 6 заготовок 1), при деформации участков заготовок 1 с постоянным сечением, обеспечивается надежная фиксация заготовок от осевых перемещений с расположением вертикальной оси симметрии шаблона 9 (плоскости контакта заготовок 1 см. фиг. 6) строго по вертикальной оси Y-Y симметрии калибра (фиг. 4), а при деформации участков заготовок 1 с переменным сечением-равновеликое по величине перемещение каждой из заготовок 1 по направлению к вертикальной оси симметрии Y-Y калибра 10. В результате рассмотренного выше характера взаимодействия заготовок 1(6) с валками 7, 8 и шаблоном 9 передние концы заготовок 1 после их прокатки в общем ромбическом калибре 10 имеют размеры поперечного сечения 11, обеспечивающие выполнение операции заправки заготовок в монолитную волоку, а собственно заготовки 1-размеры поперечного сечения, гарантирующие качественное их формоизменение при волочении в монолитной волоке. После прокатки составная заготовка разделяется на отдельные части и известным образом производится получение готового профиля путем его волочения в монолитной волоке за 1-2 прохода.

Для определения эффективности предлагаемого способа производства были выпущены опытные партии высокоточного коллекторного профиля с размерами поперечного сечения 1,33-0,02 • 3,2-0,02 • 7,1-0,04 мм. (где 1,33-0,02 мм ширина малого основания, 3,2-0,02 мм ширина большого основания, 7,1-0,02 мм высота высокоточного коллекторного профиля), по двум технологическим схемам известной и предлагаемой. Материал профиля медный сплав БрКд1 по ГОСТ 4134-75. В качестве исходной заготовки в первом случае использовалась заготовка круглого поперечного сечения диаметром 7,2 мм, а во втором прямоугольного с размерами поперечного сечения 4х7,0 мм.

Технологический процесс производства высокоточного коллекторного профиля по известному способу включал в себя операции травления и промывки (осуществлялись перед прокаткой и после промежуточного отжига), подготовки переднего конца (осуществлялись перед первым и третьим проходами волочения), плющение исходной заготовки в цилиндрических валках прокатной клети и три прохода волочения на непрерывном прокатно-волочильном стане, один промежуточный отжиг (после третьего прохода волочения) и чистовой проход волочения на однократном волочильном стане с диаметром барабана 650 мм.

Острение перед первым волочением производилось следующим образом.

Передний конец бунта от исходной заготовки подвергали плющению на гладкой бочке, обжатию в ребровом и пластовом трапециевидном калибрах острильных вальцев. Далее передний конец подвергали правке и с помощью гильотинных ножниц осуществляли зарубку переднего конца со стороны большего основания трапеции.

Аналогично осуществлялось острение переднего конца перед третьим волочением, за исключением того, что обжатие переднего конца выполнялось в два прохода в ребровом и пластовом трапециевидном калибра острильных вальцев.

Суммарная вытяжка по переделу для заготовки по известному способу составила λΣ = 2,54 а для его переднего конца lΣ = 3,4 (измерялась площадь поперечного сечения переднего конца после волочения).

Технологический процесс производства высокоточного коллекторного профиля по предлагаемому способу включал в себя операции травления, промывки и по одному проходу острения прокатки и волочения. Прокатка и волочение осуществлялись на непрерывном прокатно -волочильном стане.

Суммарная вытяжка lS каждой из исходных идентичных заготовок по переделу составила lΣ = 1,71 в том числе при прокатке составной заготовки в общем ромбическом калибре lп.p.= 1,37 а суммарная вытяжка передних концов λΣ.O = 1,83 в том числе при деформации в общем ребровом калибре острильных вальцев λΣ.p = 1,32.

В качестве шаблона использовался шестигранный пруток со следующими размерами поперечного сечения: Hш=Hк-0,1.0,15=3,6-0,1=3,5 мм, β = 180o- αп =180o- 15o= 165o где Hш высота шаблона, Hк высота общего ромбического калибра по дну его ручьев, 0,1. 0,15. величина зазора между шаблоном и гранями ручьев калибра, β угол между несопрягаемыми с заготовками гранями шаблона, aп угол между гранями высокоточного коллекторного профиля, Bш толщина шаблона, Bп минимальная ширина большого основания готового коллекторного профиля (соответствующий размер калибрующего пояска чистовой монолитной волоки), K величина раскрытия общего ромбического калибра при деформации переднего конца составной заготовки (определялась экспериментально), 0,1 мм величина монтажного зазора между контуром поперечного сечения остренного переднего конца и калибрующим пояском чистовой монолитной волоки. Передний конец шаблона на длине 24 мм (примерно равной длине продеформированных участков передних концов идентичных заготовок) был плавно заострен.

где Hш высота шаблона, Hк высота общего ромбического калибра по дну его ручьев, 0,1. 0,15. величина зазора между шаблоном и гранями ручьев калибра, β угол между несопрягаемыми с заготовками гранями шаблона, aп угол между гранями высокоточного коллекторного профиля, Bш толщина шаблона, Bп минимальная ширина большого основания готового коллекторного профиля (соответствующий размер калибрующего пояска чистовой монолитной волоки), K величина раскрытия общего ромбического калибра при деформации переднего конца составной заготовки (определялась экспериментально), 0,1 мм величина монтажного зазора между контуром поперечного сечения остренного переднего конца и калибрующим пояском чистовой монолитной волоки. Передний конец шаблона на длине 24 мм (примерно равной длине продеформированных участков передних концов идентичных заготовок) был плавно заострен.

Процесс деформации составной заготовки в острильных вальцах и прокатной клети, при выпуске опытно -промышленной партии высокоточного коллекторного профиля 1,33-0,02 • 3,3-0,02 • 7,1-0,04 протекал устойчиво. Непрямолинейность заготовок и их передних концов не превышала 2-4 мм на погонный метр. При сборке составной заготовки с шаблоном и выполнении операции заправки переднего конца заготовки в монолитную волоку никаких осложнений не наблюдалось. Точность размеров поперечного сечения, полученных после волочения профилей и их прямолинейность соответствовала требованиям ГОСТ 4134-75. Износа шаблона (в качестве материала шаблона использовалась сталь 40Х с твердостью 48.52 HRCэ) после прокатки 6000 кг не обнаружено.

Необходимость выполнения предлагаемого соотношения (α1 < α2 = αп) была проверена экспериментально прокаткой парных образцов в общем ромбическом калибре с углом между его оппозитно расположенными гранями 15o. Всего было подготовлено восемь пар идентичных заготовок, имеющих трапециевидное поперечное сечение. При этом в 1-4 парах клиновидность сечений заготовок была выполнена равной 15o, а в 5-8 16o. В результате проведенной прокатки было установлено, что прямолинейность и точность геометрических размеров поперечных сечений, особенно при прокатке заготовок с углом исходной клиновидности 16o, существенно уступают аналогичным показателям, полученным при выпуске опытно-промышленной партии высокоточного коллекторного профиля по предлагаемому способу.

Попытки изменить регламентируемые геометрические параметры поперечного сечения шаблона привели к следующему.

При уменьшении высоты шаблона и угла β между несопрягаемыми с идентичными заготовками гранями наблюдалось ухудшение центровки составной заготовки и шаблона в калибре и образование заусенцев (начиная с высоты шаблона 3,45 мм) при обжатии передних концов в общем ромбическом калибре.

А в случае использования шаблона, толщина которого была больше или меньше требуемой, передний остренный конец заготовки не заправлялся в монолитную волоку.

Сравнительный анализ точности формирования передних концов, полученных по известному и предлагаемому способам показал, что в первом случае колебания размеров поперечного сечения по длине заправочного конца достигают 1,5 мм, а во втором не превышают 0,15 мм (проверка выполнялась измерением величины просвета между каналом волоки и заготовкой).

Следует отметить, что при подготовке переднего конца заготовки к волочению согласно известного технического решения, точность сформированного конца заготовки, а отличие от предлагаемого способа обязательно проверялось путем контрольной заправки конца в волоку и зачастую, при однократном выполнении цикла (обжатие-зарубка-контрольная заправка) добиться завершения процесса острения переднего конца не удавалось. Причем, когда при зарубке удалялся слишком большой участок, остренный конец полностью обрезался и вновь подвергался обжатию в вальцах.

Таким образом положительный эффект, достигаемый использованием предлагаемого изобретения по сравнению с известными техническими решениями состоит в повышении производительности, сокращении парка острильных вальцев и монолитных волок и расширении технологических возможностей в случае производства профилей из малопластичных сплавов.

Повышение производительности и сокращение парка острильных вальцев и монолитных волок обеспечивается:

одновременной деформацией двух заготовок;

сокращением количества проходов волочения и острения;

исключением операций правки переднего конца и его зарубки;

объединением в одном проходе проходов прокатки и острения.

Расширение технологических возможностей способа достигается путем организации производства высокоточных коллекторных профилей из малопластичных сплавов на современных высокопроизводительных непрерывных прокатно-волочильных станах, за счет исключения промежуточных отжигов и уменьшения суммарной вытяжки по переделу.

Целесообразно использование предлагаемого изобретения и при производстве трапециевидных высокоточных профилей из черных и цветных металлов и сплавов. При этом в качестве исходной заготовки может быть использована заготовка с поперечным сечением отличным от прямоугольного, например, круглого либо трапециевидного с углом клиновидности меньше, чем угол клиновидности на готовом профиле, так как характер взаимодействия наклонных стенок общего ромбического (ребрового) калибра с составной заготовкой (и шаблоном), образованной из идентичных заготовок круглого или трапециевидного поперечного сечения, также обеспечивает высокое качество продеформированных профилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| СПОСОБ ПОДГОТОВКИ ПЕРЕДНИХ КОНЦОВ ЗАГОТОВОК К ВОЛОЧЕНИЮ ПРИ ПРОИЗВОДСТВЕ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087222C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2088350C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2092255C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1996 |

|

RU2088349C1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2008 |

|

RU2383404C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ДЛИННОМЕРНОЙ ЗАГОТОВКИ | 1997 |

|

RU2106215C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2385778C2 |

| СОСТАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ | 2007 |

|

RU2352416C2 |

Использование: при производстве высокоточных коллекторных профилей. Сущность изобретения: способ производства профилей включает предварительную прокатку исходных заготовок, их сборку в спаренную заготовку, заострение передних концов спаренной заготовки в общем ребровом калибре острильных вальцов за один проход. Далее спаренную заготовку без изменения взаимного расположения исходных заготовок кантуют на 90oС. Между передними концами исходных заготовок на длину их заостряемых концов вводят шаблон. Далее спаренную заготовку и шаблон задают в общий ромбический калибр прокатной клети и осуществляют предварительную прокатку. При этом получают трапецеидальное поперечное сечение передних концов. В качестве шаблона используют пруток шестигранного поперечного сечения с заостренными боковыми гранями на переднем конце. Высота прутка постоянна и равна Hш=Hк - (0,1-0,15) мм, где Hк - высота общего ромбического калибра по дну его ручьев, (0,1-0,15) мм - величина зазора между шаблоном и калибром. Углы между несопрягаемыми с заготовками гранями постоянны и равны каждый β = 180o - αп , где αп - угол между боковыми гранями конечного профиля. После предварительной прокатки проводят чистовую деформацию заготовок в монолитных волокнах. 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Брабец В.И | |||

| Проволока из тяжелых цветных металлов и сплавов | |||

| - М.: Металлургия, 1984, с.217 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Уральский В.И | |||

| и др | |||

| Производство фасонных профилей методом гидропрессования | |||

| - М.: Металлургия, 1978, с.10 и 11 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент ГДР N 243440, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Василевский П.А | |||

| и др | |||

| Производство медных электротехнических профилей на прокатно-волочильном стане | |||

| Инф | |||

| Регенеративный приемник | 1923 |

|

SU562A1 |

| - Свердловск: СЦНТИ, 1994. | |||

Авторы

Даты

1997-09-20—Публикация

1996-02-14—Подача