Изобретение относится к порошковой металлургии, в частности к способам изготовления антифрикционных материалов с твердыми смазками на основе меди, предназначенных для получения деталей триботехнического назначения (самосмазывающихся износостойких подшипников скольжения в узлах трения).

Известен способ получения антифрикционных материалов на медной основе (патент Швеции 52673, 1970 г.), включающий приготовление порошковой смеси, холодное прессование, спекание, пропитку пористого изделия смазочным веществом в виде суспензии и последующую допрессовку, приготовление порошковой смеси производят путем простого смешивания компонентов.

Недостатком данного способа являются низкая механическая прочность получаемого материала, недостаточное количество твердой смазки в его объеме.

Наиболее близким способом по достижению технического результата является "Способ получения дисперсно-упрочненного композиционного материала на основе меди", включающий приготовление порошковой смеси путем механического легирования с добавлением твердой смазки (порошка графита) и геттера (порошка гидрида титана), холодное компактирование в брикеты, термическую обработку, горячую деформацию (экструзию).

Известный способ используется для получения дисперсно-упрочненного композиционного материала на основе меди электротехнического значения с малым процентным содержанием легирующих элементов и не позволяет получить достаточно упрочняющих фаз от используемых легирующих добавок, т.к. упрочнение медной основы происходит только за счет микрочастиц оксидов, карбидов и нитридов (RU 2117062 С1, МПК 7 С 22 С 1/04, 1998).

Задача, на решение которой направлено изобретение, заключается в разработке способа получения антифрикционных материалов на основе меди с высокими физико-механическими свойствами, что позволит создавать детали триботехнического назначения с высокими эксплуатационными свойствами, например с повышенной износостойкостью.

Технический результат, получаемый при осуществлении изобретения, заключается в увеличении процентного содержания твердых смазок в объеме материала, что повышает его прочностные характеристики.

Указанный технический результат достигается за счет того, что способ получения антифрикционного материала на основе меди включает приготовление порошковой смеси путем механохимического легирования с добавлением твердой смазки и геттера, холодное прессование, спекание и горячую экструзию, при этом после горячей экструзии материал подвергают закалке при температуре 850±30oС, охлаждают в ванне с водой и подвергают старению при температуре 400±50oС, после чего охлаждают вместе с печью.

Закалка изделий после горячей экструзии в проточной воде повышает деформированность при комнатной температуре, что позволяет стабилизировать фазовый состав материала (высокотемпературную фазу) и эффективнее производить правку и калибровку изделий.

Охлаждение в ванне с водой нагретых под закалку изделий повышает скорость охлаждения материала, что в свою очередь кроме упрочнения медной матрицы микрочастицами позволяет стабилизировать фазовый состав материала (высокотемпературную фазу), упрочняя материал.

Охлаждение после старения, проводимое вместе с печью, приводит к выделению ультрадисперсных частиц упрочняющей фазы, что еще больше повышает прочность материала.

Способ получения антифрикционного материала на основе меди осуществляется следующим образом.

Порошковую смесь состава, мас.%:

Олово - 4 - 6

Хром - 2 - 4

Никель - 5 - 7

Гидрид титана - 0,3 - 0,5

Твердые смазки:

Дисульфид молибдена - 0,3 - 0,5

Графит - 0,3 - 0,5

Медь - Остальное

подвергают механохимическому легированию в реакторе механохимического легирования в течение 1-2 часов. В процессе легирования происходит внедрение частиц легирующих элементов, например хрома или никеля, а также их карбидов и оксидов, в частицы медной матрицы.

В объем добавляются твердые смазки (например, дисульфид молибдена или графит, или их сочетание).

Кроме того, добавляют гидрид титана, как поглотитель влаги и газов, для восстановления избыточных оксидов меди.

Размер исходного материала составляет около 0,1 мм, а после легирования - около 1 мм.

Полученный гранулят подвергают холодному прессованию в брикеты (например, размером: диаметр 60 мм, высота 200 мм) при давлении 0,7-0,8 МПа. Спрессованные брикеты с плотностью более 80% от теоретической спекают в электрической печи сопротивления по следующему режиму: предварительный нагрев до 200oС с выдержкой до 1 часа, окончательный нагрев до 850oС с выдержкой до 1 часа (в зависимости от массы брикета).

В процессе спекания происходит образование и рост металлического контакта между частицами, и изменение микроскопической плотности пористого тела, связанное с изменением количества и размером пор.

Далее спеченный брикет нагревают в индукционной печи до 850oС в течение 15 минут и он поступает на операцию горячей деформации - экструзии. Горячая экструзия осуществляется на горизонтальном гидравлическом прессе при давлении не менее 0,8 МПа. В результате из брикета получается пруток диаметром 15 мм или 22 мм. При горячей деформации снижается пористость изделия.

Затем производится закалка с последующим старением.

Закалку производят в электрических печах сопротивления при температуре 850±30oС в течение 0,5-1 часа с последующим охлаждением в ванне с водой, после чего изделие хорошо поддается правке и калибровке.

Закаленные прутки подвергают старению в электрической печи сопротивления или газовой печи при температуре 400±50oС в течение 3-4 часов, охлаждение происходит вместе с печью, что увеличивает продолжительность химических реакций в процессе старения.

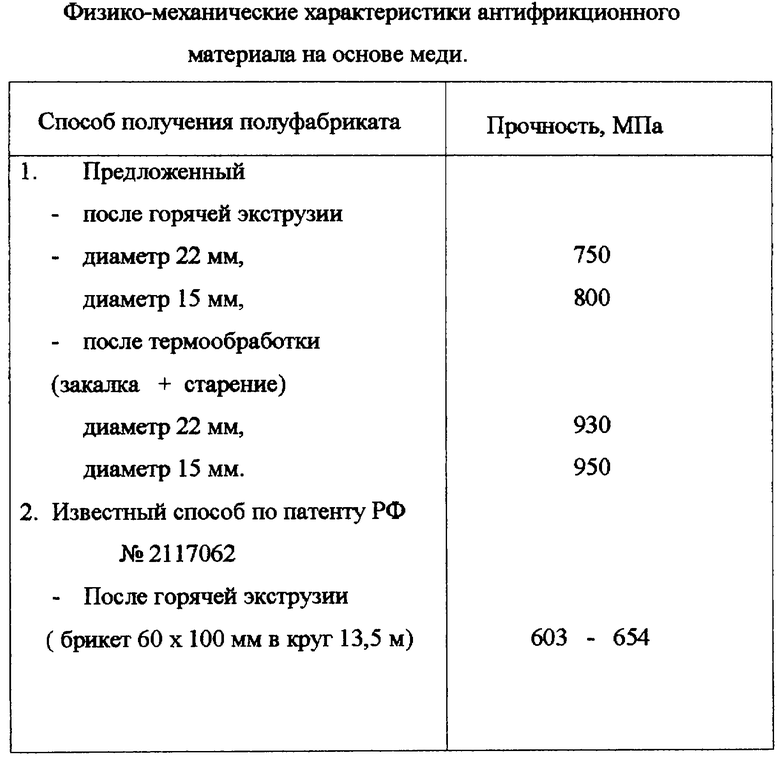

Экспериментальная проверка заявляемого способа показала, что полученные таким способом прутки диаметром 15 мм или 22 мм обладают повышенными физико-механическими характеристиками.

Результаты эксперимента приведены в таблице.

Из таблицы видно, что полученный по предлагаемому способу антифрикционный материал приведенного состава имеет прочность на растяжение в 1,45 раза выше, чем у прототипа.

Использование заявляемого способа получения антифрикционных материалов на основе меди позволит получить материал с хорошими физико-техническими характеристиками, а готовые изделия - с высокими технико-эксплуатационными показателями: высокой износостойкостью, низким коэффициентом трения.

Использование заявляемого способа получения антифрикционных материалов на основе меди позволит получить материал с хорошими физико-механическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ ДИСПЕРСНО-УПРОЧНЁННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2203973C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2378404C2 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| СОСТАВ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2396144C2 |

| Латунный сплав для изготовления прутков | 2021 |

|

RU2768921C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛОСЫ | 1993 |

|

RU2071990C1 |

| СПОСОБ ОБРАБОТКИ ЛАТУННОЙ ЛЕНТЫ | 1994 |

|

RU2092609C1 |

| СПЛАВ НА ОСНОВЕ ПЛАТИНЫ | 1995 |

|

RU2085606C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ СЛАБОТОЧНЫХ КОНТАКТОВ ИЗ УПОРЯДОЧИВАЮЩЕГОСЯ СПЛАВА НА ОСНОВЕ ПАЛЛАДИЯ | 1995 |

|

RU2083717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ СПЛАВОВ НА ОСНОВЕ ПЛАТИНЫ | 1991 |

|

RU2017584C1 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления антифрикционных материалов с твердыми смазками на основе меди, предназначенных для получения деталей триботехнического назначения (самосмазывающихся износостойких подшипников скольжения в узлах трения). Способ включает приготовление порошковой смеси путем механохимического легирования с добавлением твердой смазки и геттера, холодное прессование, спекание и горячую экструзию, при этом после горячей экструзии материал подвергают закалке при температуре 850±30oС, охлаждают в ванне с водой и подвергают старению при температуре 400±50oС, после чего охлаждают вместе с печью. Технический результат, получаемый при осуществлении изобретения, заключается в увеличении процентного содержания твердых смазок в объеме материала, что повышает его прочностные характеристики. 1 табл.

Способ получения антифрикционных материалов на основе меди, включающий приготовление порошковой смеси путем механохимического легирования с добавлением твердой смазки и геттера, холодное прессование, спекание и горячую экструзию, отличающийся тем, что после горячей экструзии материал подвергают закалки при температуре 850±30oС, охлаждают в ванне с водой и подвергают старение при температуре 400±50oС, после чего охлождают вместе с печью.

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО СПЛАВА НА ОСНОВЕ МЕДИ | 1990 |

|

RU2015851C1 |

| Автоматизированная оросительная система | 1978 |

|

SU704544A1 |

| DE 1533230, 18.09.1969. | |||

Авторы

Даты

2003-05-10—Публикация

1999-06-03—Подача