Изобретение относится к технике нанесения покрытий и может быть использовано в машиностроении, металлургии и других отраслях промышленности.

Из предшествующего уровня техники известен способ получения аморфных покрытий (см. Быстрозакаленные металлы, Сб. научных трудов под ред. Б.Кантора, М. Металлургия, 1983, с. 245-247), включающий нагрев исходного материала в вакууме до температуры плавления и осаждение паров материала на охлаждаемую подложку.

Недостаток этого способа заключается в том, что при его реализации необходимо использовать сложное оборудование, а также криогенные теплоносители для охлаждения подложки. В частности при получении покрытий из железа температура подложки должна быть ниже 4К, а в случае кобальта 33К.

Известен также способ получения аморфных покрытий, взятый в качестве прототипа [1] включающий нагрев исходного материала до температуры плавления, формирование направленного двухфазного высокотемпературного потока и осаждение исходного материала на вращающуюся охлаждаемую подложку. Охлаждение подложки осуществляется как за счет вращения, так и за счет воздействия на нее или покрытие жидким азотом, водой, углекислотой и т.п. Недостаток этого способа заключается в том, что он не обеспечивает получение целевого продукта, не содержащего включений кристаллической фазы.

В основу изобретения поставлена задача разработать способ аморфных покрытий, обеспечивающий получение целевого продукта баз включений кристаллической фазы, т.е. более высокого качества.

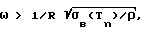

Поставленная задача решена тем, что в способе получения аморфных покрытий, включающем нагрев исходного материала до температуры плавления с последующим осаждением его на вращающуюся подложку, осаждение осуществляется при скорости вращения подложки, удовлетворяющей неравенству

где sв(Tп) предел прочности кристаллического материала того же состава, что и материал покрытия, при температуре подложки Тп, н/м2;

ρ плотность кристаллического материала того же состава, что и материал покрытия, кг/м3;

R минимальное расстояние от оси вращения до покрытия, м.

Преимущество предложенного способа заключается в том, что образующиеся в процессе охлаждения исходного материала локальные включения кристаллической фазы разрушаются в поле действующих растягивающих напряжений, что повышает качество целевого продукта. Кроме того, твердение материала покрытия в поле действующих растягивающих напряжений позволяет на 10-15% повысить температуру подложки, что снижает расход хладагента в процессе получения аморфных покрытий.

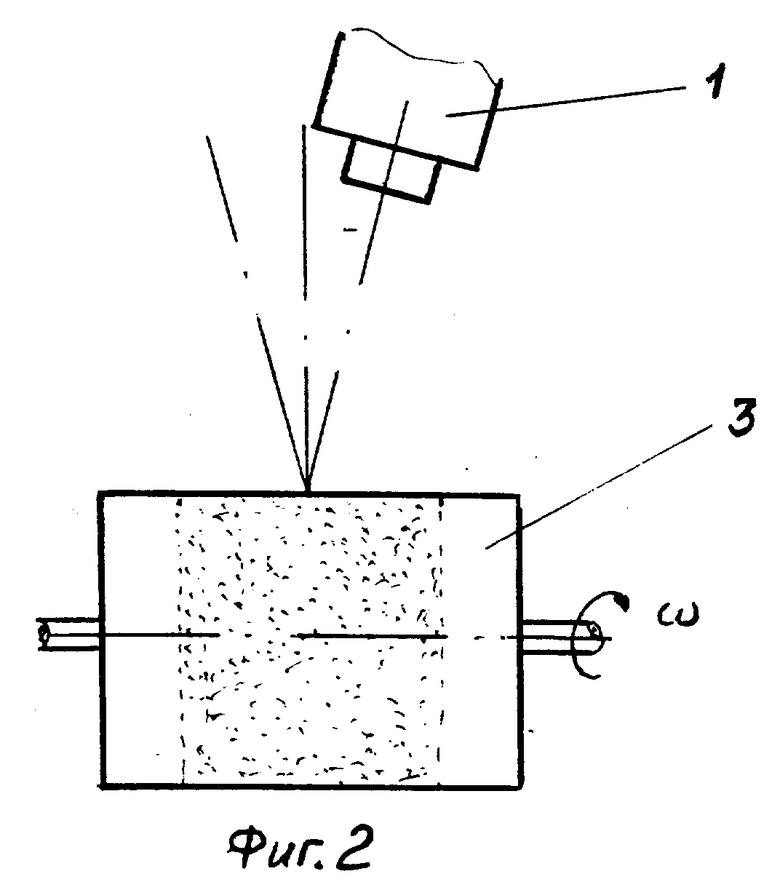

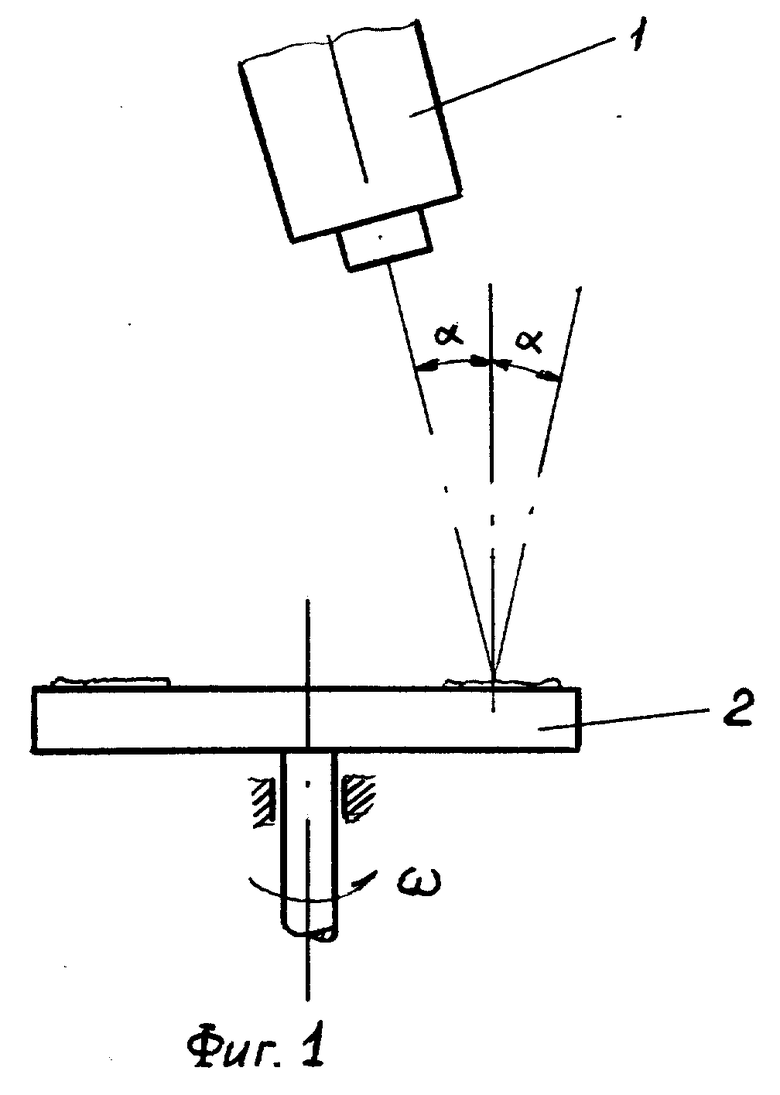

На фиг.1 изображено устройство для осуществления предложенного способа с подложкой, выполненной в виде диска; на фиг.2 -то же, но с подложкой, выполненной в виде цилиндра.

Устройство для осуществления способа содержит источник 1 напыляемого материала и вращающуюся подложку, выполненную либо в виде диска 2, либо в виде цилиндра 3 (фиг.2).

Способ получения аморфных покрытий осуществляется следующим образом.

Наносимый на подложку 2 или 3 материал подают из источника 1, в качестве которого могут быть использованы испарители с резистивным, лазерным или электроннолучевым нагревом, плазмоионные распылительные системы, газопламенные и плазменно-дуговые источники и т.п. Следовательно на выходе источника 1 имеет место либо направленный поток атомов, молекул, либо высокотемпературный двухфазный поток, содержащий капли расплавленного материала. Достигшие поверхности охлаждаемых подложек 2 или 3 частицы материала осаждаются на ней и формируют покрытие. Для получения однородных покрытий источник 1 в процессе нанесения покрытий приводят в колебательное движение с максимальным углом отклонения, равным a. Здесь следует отметить, что из-за больших скоростей вращения подложки n=(15oC30)•103 об/мин не представляется возможным из-за гироскопического эффекта изменять направление оси ее вращения в пространстве.

В процессе нанесения покрытия температура подложки повышается, что оказывает существенное влияние не только на структурообразование материала, наращиваемого на затвердевший аморфизированный слой, но и на структуру ранее выращенного слоя. При получении аморфных покрытий обязательным условием является уменьшение нагрева подложки и затвердевшего аморфизированного слоя. Для этого используются вращающиеся подложки, которые дополнительно охлаждаются жидким или газообразным хладагентом. Согласно же предложенному способу дополнительное условие налагается и на скорость вращения охлаждаемой подложки

В этом случае затвердевший аморфизированный слой будет постоянно находиться в поле растягивающих напряжений, величина которых будет превышать предел прочности sв (Tп) кристаллического материала того же состава при температуре, равной температуре подложки (Тп). Наложение поля растягивающих напряжений препятствует распаду аморфной структуры при возникновении (например, в случае местных перегревов) локальных условий для кристаллизации. С другой стороны наложение поля растягивающих напряжений на твердеющие слои покрытия оказывает тормозящее действие на процесс кристаллизации вследствие изменения диффузионной подвижности атомов.

Изобретение относится к технологии покрытий и может быть использовано в машиностроении, металлургии и других отраслях промышленности. Сущность изобретения: в способе получения аморфных покрытий, включающем нагрев исходного кристаллического материала до температуры плавления и последующее осаждение его на вращающуюся подложку, осаждение осуществляют при скорости вращения подложки, удовлетворяющей неравенству

где σв - предел прочности кристаллического материала того же состава при температуре, равной температуре подложки (Тп) (H/м2); ρ - плотность кристаллического материала того же состава (кг/м3); R-минимальное расстояние от оси вращения до поверхности покрытия (м). Способ обеспечивает получение аморфных покрытий без включений кристаллической фазы. 2 ил.

Способ получения аморфных покрытий, включающий нагрев исходного кристаллического материала до температуры плавления и последующее осаждение его на вращающуюся подложку, отличающийся тем, что осаждение осуществляют при скорости вращения подложки, удовлетворяющей неравенству

где σв- предел прочности кристаллического материала того же состава при температуре, равной температуре подложки, Н/м2;

ρ - плотность кристаллического материала того же состава, кг/м3;

R минимальное расстояние от оси вращения до поверхности покрытия, м.

| Куницкий Ю | |||

| А., Коржик В.Н., Борисов Ю.С | |||

| Некристаллические металлические материалы и покрытия в технике.- Киев: Тэхника, 1988, с.38, 39. |

Авторы

Даты

1997-10-10—Публикация

1995-05-26—Подача