Изобретение относится к материаловедению, а именно к способам изготовления преимущественно износостойких, прочных и жаропрочных материалов на металлической, металлокерамической или полимерной основе, а также изделий из этих материалов.

Известны процессы формирования прочной структуры связей конечного изделия по схеме парогазовое и плазменное состояние исходного вещества - твердое тело готового продукта/изделия/ см. например, В. П. Кудинов, Г.Б.Бобров "Нанесение покрытий напылением. Теория, технология, оборудование".- М. Металлургия, 1992, с. 64, 178/.

Известен способ изготовления деталей любой конфигурации плазменным осаждением исходного материала на охлаждаемую подложку, струя плазмы сфокусирована. Скорость напыления металла /можно полимера/ регулируется, производится развертка луча по поверхности подложки. Управляя интенсивностью потока и отключением луча плазмы по соответствующей программе, создают детали заданной конфигурации и размеров /СССР, авт. св. N 141713, кл. C 23 C 4/.

Известен способ изготовления изделий, преимущественно литейных форм, пресс-форм и штампов сложной формы путем осаждения в вакууме направленным пучком паров металла на подложку, которую одновременно перемещают возвратно-поступательно в горизонтальной плоскости и вращают вокруг оси. Поток осаждаемого вещества направлен перпендикулярно оси вращения подложки /СССР, авт. св. N 1835433, кл. C 23 C 14/00/.

Этот способ может быть принят за прототип предложения. Во всех известных случаях переход парогаз - твердое тело осуществляется на статических /неподвижных/ подложках либо на подложках подвижных, в которых растягивающие напряжения в твердеющих материалах приобретают практически нулевые значения. Фактически формирование структуры связей осуществляется в поле положительных давлений. В поле же растягивающих напряжений, в процессе эксплуатации изделия, структура связей может перейти в метастабильное состояние на макросистемном и квантовом уровне. При этом существующими приборными средствами можно не зафиксировать полный набор характерных структурных элементов, определяющий прочностные интегральные характеристики создаваемой продукции и их связи /корреляции/ с атомным и концентрационным составом исходного материала.

Цель изобретения: оптимизация атомного и концентрационного состава исходного материала и получение изделий с заданным комплексом физико-механических и эксплуатационных свойств.

Эта цель достигается следующим сочетанием признаков, определяющих изобретение: направленный под заданным углом поток осаждаемого материала к поверхности дисковой вращающейся охлаждаемой подложки в процессе изготовления изделий методом парогазового и плазменного напыления. При этом ось потока и ось вращения подложки могут быть параллельны друг другу или образовывать заданный угол.

Отличительной особенностью предложенного способа является осаждение из высокоскоростного заданно направленного парогазового или плазменного потока исходного материала/ частиц-ионов, атомов, молекул, кластеров, клатратов/ на динамическую подложку в виде вращаемого диска, удаляемую после затвердения массы. Такой прием обеспечивает режим сильных растягивающих напряжений при охлаждении /затвердевании/ материала. Таким образом реализуется реакция твердеющей парогазовой и плазменной исходной массы вещества в поле сильных /экстремально/ заданных растягивающих напряжений. Причем заданные значения растягивающих напряжений превышают их рабочие уровни в изделии. Так моделируются условия последующей эксплуатации изделия.

Подача потока может осуществляться в направлении, совпадающем с вектором растягивающих напряжений, в направлении оси вращения дисковой подложки, в направлении линейной скорости вращения диска, в направлении, противоположном линейной скорости вращения диска. При этом оптимизация атомного и концентрационного состава происходит за счет отброса физико-химических и механических ассоциатов частиц атомного и надатомного/кластерного и клатратного/уровня со слабой структурой связей между самыми осаждаемыми частицами, а также частицами подложки и формируемого изделия. Итоговые характеристики сформированной с заранее заданной прочностью и жаропрочностью структуры связей твердофазного компакта / струйного/ должны охватывать атомный и концентрационный состав.

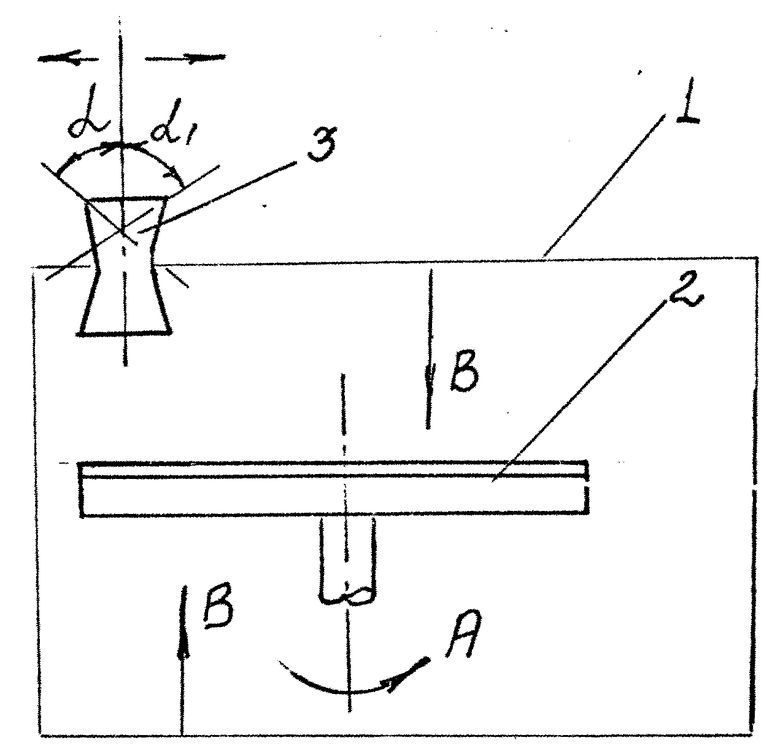

Способ поясняется чертежом.

В реакционную камеру 1 помещают дисковую подложку 2, вращаемую по стрелке "A" /привод не показан/. Хладагент подают по стрелке "B" устройством для охлаждения /не показано/. Исходный материал в виде порошка, проволоки, расплава с известным атомным и концентрационным составом подают в поток нейтральной плазмы, полностью испаряют и переводят в перегретое состояние, а образованную парогазовую смесь вместе с газом-носителем с помощью генератора, имеющего возможность отклонения на угол α , задаваемый заранее, направляют на поверхность динамической подложки. Осаждаемые на холодной подложке частицы переводятся в область равновесного существования твердой фазы материала. После затвердевания подложка удаляется. При этом должна образовываться структура связей твердой фазы, испытывающей непрерывно растягивающие напряжения в поле центробежных сил.

Пример реализации способа

Для изготовления изделия на стальной основе с заданной прочностью 100 кг/мм2 использован вращающийся диск из стали 30ХГСА диаметром 300 мм, вращающийся с угловой скоростью 35000 об/мин. Для перевода материала в плазменное состояние использован электродуговой плазмотрон. Скорость подачи струи на поверхность подложки -1 км/с, угол подачи - 90oC. Охлаждение производят с помощью газового хладагента при температуре 600oC, являющейся заданной рабочей температурой изготавливаемого изделия. Все параметры рассчитаны из условия получения материала с прочностью, превышающей заданную на 20-30%. Удаление подложки осуществляется либо механическим путем, либо растворением в специальном составе.

Технико-экономический эффект предложения заключается в возможности саморегулирования атомного и концентрационного состава материала в процессе его формирования в твердое тело, что, в конечном итоге, позволит получать изделия из прочных и жаропрочных материалов оптимального состава с высокими эксплуатационными характеристиками.

Области практического применения изобретения: приготовление износостойкого инструмента, быстровращающихся элементов технических средств, испытывающих сильные растягивающие напряжения за счет трения, а также в поле центробежных сил и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ПОКРЫТИЙ | 1995 |

|

RU2092610C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО АМОРФНОГО МАТЕРИАЛА | 1995 |

|

RU2080213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО АМОРФНОГО МАТЕРИАЛА | 1995 |

|

RU2092283C1 |

| МАТЕРИАЛ НА ОСНОВЕ АЛМАЗА С НИЗКИМ ПОРОГОМ ПОЛЕВОЙ ЭМИССИИ ЭЛЕКТРОНОВ | 1997 |

|

RU2137242C1 |

| ПОЛЕВОЙ ЭМИТТЕР ЭЛЕКТРОНОВ | 1998 |

|

RU2149477C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ АМОРФНОЙ ФАЗЫ НА НЕКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 1996 |

|

RU2098886C1 |

| БИОКАРБОН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2095464C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1993 |

|

RU2114209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАТРИЕВОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ЯЧЕЙКИ | 1994 |

|

RU2069355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО КАРБИДОСОДЕРЖАЩЕГО ИЗДЕЛИЯ | 2000 |

|

RU2189367C2 |

Способ включает осаждение высокоскоростного направленного под заданным углом потока смеси исходных материалов в парогазовом и плазменном состоянии на охлаждаемую вращаемую подложку в виде диска. Процесс осуществляют в поле заданных растягивающих напряжений твердеющего материала. 1 ил.

Способ изготовления изделий из износостойких, прочных и жаропрочных материалов, включающий испарение исходных материалов, осаждение потока смеси в парогазовом состоянии на вращующуюся подложку и последующее отделение изделия от подложки, отличающийся тем, что в качестве подложки используют диск, а осаждение потока смеси в парогазовом состоянии на вращающуюся подложку осуществляют в направлении параллельном или под углом к оси вращения диска.

| SU, авторское свидетельство, 183543, C 23 C 14/00, 1993. |

Авторы

Даты

1998-11-27—Публикация

1995-03-22—Подача