Изобретение относится к производству ингибированной соляной кислоты, применяемой в нефтедобыче, в частности к составам для ингибирования абгазной соляной кислоты, применяемой для обработки призабойных зон нефтяных и водонагнетательных скважин. Применение неингибированной соляной кислоты в нефтедобыче приводит к коррозионному разрушению нефтепромыслового оборудования и транспортных средств, используемых для ее перевозки. В связи с этим в нефтедобыче применяют ингибированную соляную кислоту, обеспечивающую достаточно низкий уровень скорости коррозии металлов.

В настоящее время для ингибирования соляной кислоты широко известно применение ингибирующих составов кислотной коррозии на основе пирилиновых оснований или модифицированных полиалкилпиридинов (ингибиторы марок И-1-Е, И-2-В, М-1-Е, ИК-40, КИ-1, И-1-А [1]

Недостатком известных ингибиторов коррозии на основе пиридиновых оснований является недостаточно высокая эффективность ингибирования, из-за чего применяют повышенные рабочие концентрации добавок. Кроме того, пиридиний и его производные обладают высокой токсичностью и резким "пиридиновым" запахом, что ухудшает условия работы с ингибированной кислотой.

Наиболее близким к предлагаемому по технической сущности и достигаемым результатам является ингибирующий состав В-2 (ТУ 6-01-147-67), представляющий собой продукт конденсации кубовых остатков разгонки бензилхлорида с аммиаком и формальдегидом [1] производимый Волгоградским ПО "Химпром".

Недостатками известного состава В-2 являются ограниченные ресурсы сырья

кубовых остатков бензилхлорида и недостаточно высокая эффективность ингибирования соляной кислоты, связанная с наличием в составе ингибитора В-2 малоэффективных смолообразных компонентов указанного кубового остатка.

Решаемой предлагаемым изобретением задачей является расширение сырьевой базы и ассортимента доступных, дешевых и эффективных составов для ингибирования соляной кислоты при одновременной утилизации отходов производства, содержащих хлориды аммония и моно- и дихлорфенолы.

Поставленная задача решается тем, что в качестве азотсодержащего ингибитора состав для ингибирования соляной кислоты содержит продукт конденсации моно- и дихлорфенолов с формальдегидом и диметиламином и дополнительно продукт, полученный путем обработки формальдегидом маточного раствора производства хлорамина Б со стадии амидирования бензолсульфохлорида водным раствором аммиака в соотношении, мас.

Продукт конденсации моно- и дихлорфенолов с формальдегидом и диметиламином 2 -10

Продукт, полученный путем обработки формальдегидом маточного раствора производства хлорамина Б со стадии амидирования бензосульфохлорида водным раствором аммиака 90 98

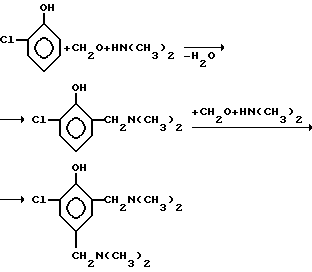

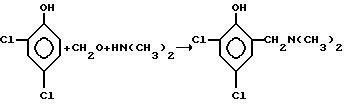

Продукт конденсации моно- и дихлорфенолов с формальдегидом и диметиламином получают согласно следующей последовательности операций. В реактор с механической мешалкой загружают расчетное количество 40%-ного водного водного диметиламина, затем при перемешивании набольшими порциями добавляют исходный моно- или дихлорфенол или их смесь и после полного растворения хлорфенолов производят дозировку раствора формальдегида в течение 30-40 мин. Формальдегид ( в виде 37 мас. водного раствора формалина) вносят в эквивалентном количестве к загружаемому фенолу в расчете на образование моно-( в случае дихлорфенолов) или ди- диметиламинометиленовых групп ( в случае монохлорфенола).

Аминирующий агент диметиламин берут с 10 мас. избытком по отношению к формальдегиду. После завершения дозировки реакционную смесь перемешивают при температуре не выше 40oC в течение 2 ч а затем температуру медленно повышают до 80-85oC и при этой температуре перемешивают еще 2 ч. После завершения процесса конденсации слой переносят в колбу для вакуумной разгонки и при остаточном давлении 100-150 мм отгоняют воду, поднимая температуру в конце разгонки до 110-120oC. Полученный осушенный продукт представляет собой целевой ингибитор кислотной коррозии. В зависимости от количества атомов хлорида в исходном феноле и взятого количества эквивалентов формальдегида и диметиламина по отношению к фенолу в описанных выше условиях синтеза образуются следующие моно- или бис-диметиламино-метиленхлорфенолы

Если в качестве исходного хлорфенола в конденсацию вовлекается смесь моно- и дихлорфенолов, то образуется соответственно смесь моно- и дихлордиметиламинометиленфенолов и монохлор-бис-(диметиламинометилен)-фенолов.

По физико-химическим свойствам продукт конденсации хлорфенолов с формальдегидом и диметиламином представляет собой твердую массу коричневого цвета с температурой плавления 80oC и плотностью при 20oC не ниже 1,05 г/см3.

Известно применение в качестве отвердителя эпоксидных смол [2,3]

Анализ патентной и научно-технической литературы показал, что ранее аминометиленфенолы указанного строения в качестве ингибиторов соляной кислоты не применялись.

По предлагаемому техническому решению необходимо одновременное присутствие в составе наряду с продуктом конденсации хлорфенолов с формальдегидом и диметиламином продукта, полученного путем обработки формальдегидом маточного раствора производства хлорамина Б со стадии амидирования бензолсульфохлорида водным раствором аммиака.

В производстве хлорамина Б на стадии амидирования бензолсульфохлорида водным аммиаком образуется маточный раствор аммиачный фильтрат с плотностью в пределах 1,04-1,10 г/см3 следующего состава, мас.

Свободный аммиак 0,5-1,5

Аммония хлорид 16,0-20,0

Аммония сульфат 0,1-0,5

Бензолсульфамид и бензолсульфокислоты 1,5-4,0

Вода 74,0-81,9

Весь маточный раствор сбрасывается на биологические очистные сооружения, что приводит к загрязнению речных стоков хлоридами и аммонийным азотом.

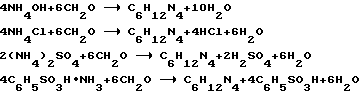

Согласно предлагаемому техническому решению, маточный раствор подвергают обработке при 20-50oC эквивалентным количеству аммония раствором формальдегида. При этом достаточно быстро и количественно весь аммонийный азот, содержащийся в маточном растворе, связывается в азотсодержащий ингибитор коррозии (гексаметилентетраамин), причем в раствор выделяется эквивалентное количество хлористого водорода. Связывание аммонийного азота осуществляется по следующим уравнениям:

После обработки раствором формальдегида маточный раствор представляет собой подвижную жидкость светло-желтого цвета с плотностью при 20oC не менее 1,05/см3 и имеет следующий состав, мас.

Хлористый водород 8,0-10,0

Гексаметилентетраамин 7,7-9,8

Серная и бензолсульфокислоты 1,35-3,90

Вода 76,30-82,95

Для получения ингибирующего состава по изобретению твердую массу аминофенолов после осушки растворяют в продукте, полученном путем обработки формальдегидом маточного раствора при следующем соотношении компонентов, мас.

Продукт конденсации моно- и дихлорфенолов с формальдегидом и диметиламином 2oC10

Продукт, полученный путем обработки формальдегидом маточного раствора производства хлорамина Б со стадии амидирования бензосульфохлорида водным раствором аммиака 90oC98

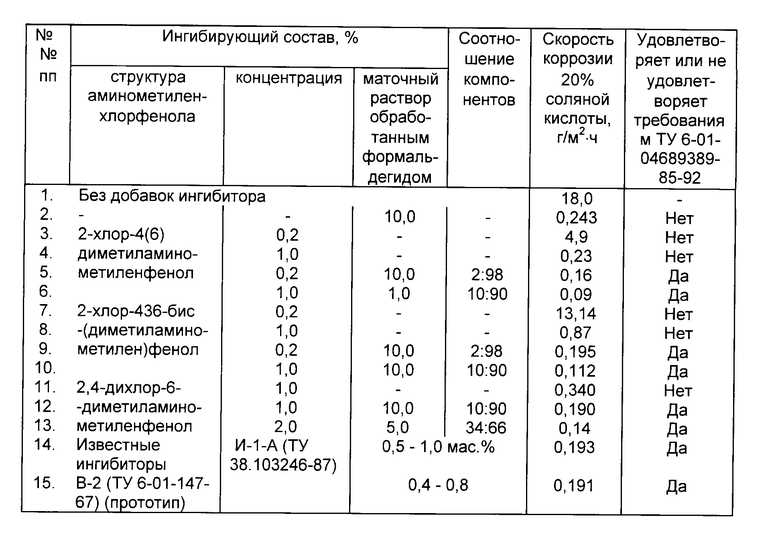

Полученный состав применяют для ингибирования абгазной соляной кислоты, используемой в нефтедобыче, причем состав вводят в концентрации, необходимой для достижения скорости коррозии, предусмотренной в технических условиях ТУ 6-01-04689381- 85-92 на ингибированную соляную кислоту (0,2 г/м2 ч).

Ингибирующую активность состава определяют гравиметрически в 20 мас. соляной кислоте в соответствии с методикой, описанной в технических условиях ТУ 6-01-04689381-85-92 "Кислота соляная ингибированная". Результаты испытания приведены в таблице.

Из данных, приведенных в таблице, следует, что моно- и дихлордиметиламинометиленфенолы являются ингибиторами соляной кислоты, снижая скорость коррозии до 78 раз. Совместное применение компонентов предлагаемого состава в заявляемом соотношении позволяет синергетически снизить скорость коррозии до уровня требований технических условий. При этом рабочая концентрация диметиламинометиленхлорфенолов находится в пределах от 0,2 до 1,0 мас. т.е. не превышает рабочие концентрации известных ингибиторов коррозии. Дальнейшее увеличение концентрации диметиламинометиленхлорфенолов ( опыт 13, табл.1), хотя и позволяет обеспечивать необходимый уровень скорости коррозии при снижении суммарной концентрации состава, нецелесообразно с экономической точки зрения.

Таким образом, совместное применение диметиламинометиленхлорфенолов и продукта, полученного путем обработки формальдегидом маточного раствора производство хлорамина Б со стадии амидирования бензолсульфохлорида водным раствором аммиака, позволяет полностью решить поставленную задачу расширить сырьевую базу и ассортимент доступных, дешевых и эффективных составов для ингибирования соляной кислоты при одновременной утилизации отходов производства, содержащих хлорид аммония и моно- дихлорфенолы.

Пример 1. Получение продукта конденсации хлорфенолов с формальдегидом и диметиламином.

В лабораторную круглодонную термостойкую колбу емкостью 1,0 дм3, снабженную термометром, капельной воронкой, механической мешалкой, обратным холодильником и водяной баней с электронагревом, загружали 123,5 г 40%-ного раствора диметиламина (получен насыщением дистиллированной воды газообразным диметиламином по качеству соответствующим ГОСТ 9967-74 и при перемешивании небольшими порциями добавляли 128,5 г синтетического фенола по ГОСТ 23519-79. После полного растворения фенола с помощью капельной воронки вводили эквивалентное количество по отношению к фенолу (45 г) формальдегида в виде 37% водного раствора формалина по ГОСТ 1625-89.

При растворении фенола и введении формальдегида температуру в колбе поддерживали не выше 40oC. После окончания дозирования формальдегида содержимое колбы перемешивали 2 ч при 40oC, затем постепенно прогревали до 80-85oC и после двухчасовой выдержки при этой температуре мешалку остановили и реакционной смеси дали расслоиться. Нижний, органический слой перенесли в колбу для вакуумной разгонки и при остаточном давлении 100-150 мм рт. ст. отогнали воду. После осушки получили 183 г продукта конденсации, представляющего собой 2-хлор-4-диметиламинометиленфенол. Ингибирующая эффективность полученного продукта приведена в таблице (опыты 3,4), из которой видно, что скорость коррозии стали в присутствии 1,0 мас. продукта снижается в 78 раз.

В аналогичных условиях ведут синтез 2-хлор-4,6-бис(диметиламинометилен)фенола, отличие заключается только в том, что для синтеза берут два раза больше формальдегида (90 г) и раствора диметиламина (247 г), при этом выход осушенного продукта конденсации составляет 248 г. Результаты испытания нигибирующей эффективности данного продукта приведена в таблице (опыты 7,8). При концентрации полученного продукта 1,0 мас. скорость коррозии стали снижается более чем в 20 раз.

В случае синтеза на основе дихлорфенола образуются только моно диметиламинометилен дихлорфенолы, а условия синтеза и эквивалентность соотношения загружаемых компонентов сохраняются. Результат испытания, полученного 2,4-дихлор-6-диметиламинометилфенола, приведен в таблице (опыт II): скорость коррозии снижается в 53 раза при введении продукта в концентрации 1 мас.

Пример 2. Получение продукта обработки формальдегидом маточного раствора производства хлорамина Б.

В стеклянную круглодонную трехгорловую колбу емкостью 1 дм3, снабженную термометром, механической мешалкой, капельной воронкой и водяной баней, загружали 540 г маточного раствора производства хлорамина Б со стадии амидирования бензолсульфохлорида водным аммиаком следующего состава, мас.

Свободный аммиак 1,2

Аммония хлорид 18,0

Аммония сульфат 0,2

Аммонийная соль бензолсульфокислоты 2,0

Вода Остальное

При работающей мешалке в течение 30 мин из капельной воронки дозировали 238 г технического формалина с содержанием формальдегида 37 мас. После завершения дозировки формалина реакционную смесь перемешивали в течение 2 ч при постепенном повышении температуры от 20oC до 50oC. Полученный продукт (выход 770 г) содержал, мас.

Хлористый водород 9,1

Гексаметилентетраамин 8,8

Серная и бензолсульфо- кислоты 1,8

Вода Остальное

Результат испытания ингибирующей эффективности полученного продукта приведен в таблице (опыт2). При добавлении полученного продукта в концентрации 10,0 к 21 мас. абгазной соляной кислоте (при этом концентрация хлористого водорода 20 мас.) скорость коррозии стали снижается в 74 раза.

Пример 3. Применение заявляемого состава для ингибирования абгазной соляной кислоты.

Для получения ингибированной соляной кислоты 20-23 мас. концентрации из 27 мас. абгазной кислоты 85 мас.ч. последней смешивают с 15 мас.ч. пресной воды и добавляют 12 мас.ч. предлагаемого состава, содержащего от 2 до 10 мас. продукта конденсации хлорфенолов с формальдегидом и диметиламином и от 90 до 98 мас. продукта, полученного обработкой формальдегидом маточного сульфохлорида водным раствором аммиака. Полученную смесь соляной кислоты и предлагаемого состава тщательно перемешивают и подвергают испытаниям согласно требованиям и нормам ТУ 6-01-04-689381-85-92 на ингибированную соляную кислоту.

Испытания полученной кислоты с добавлением предлагаемого ингибирующего состава на скорость коррозии и другим показателям подтвердили соответствие нормам и требованиям технических условий.

Применение предлагаемого состава для производства ингибированной соляной кислоты может быть реализовано в промышленном масштабе, так как исходное сырье смесь моно- дихлорфенолов образуются как побочный продукт в производстве гербицидов, условия синтеза продукта конденсации не требуют капитальных вложений и могут быть реализованы на существующем оборудовании. В этом же предприятии в технологическом процессе производства хлорамина Б как отход образуется в достаточном количестве маточный раствор, содержащий хлорид аммония. Промышленная реализация предложенного технического решения позволит существенно улучшить экологическую обстановку на предприятии. В настоящее время на предлагаемый ингибитор коррозии ИКАФ-1К разработаны и утверждены технические условия ТУ 2415-011-00203306-95 Уфимского ГПП "Химпром" от 11.08.95 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИРОВАННОЙ СОЛЯНОЙ КИСЛОТЫ | 1995 |

|

RU2096523C1 |

| ИНГИБИТОР КОРРОЗИИ СОЛЯНОЙ КИСЛОТЫ | 1995 |

|

RU2096524C1 |

| ИНГИБИТОР КОРРОЗИИ В СОЛЯНОЙ КИСЛОТЕ | 1995 |

|

RU2096525C1 |

| СМЕСЬ АМИНОПАРАФИНОВ, СОДЕРЖАЩИХ 1-6-АМИНОГРУПП, ПОЛУЧАЕМАЯ АМИНИРОВАНИЕМ ПРОДУКТА ХЛОРИРОВАНИЯ ЖИДКИМ ХЛОРОМ ЖИДКИХ ПАРАФИНОВ С*001*000 - С*002*006 С ПРЕДЕЛАМИ ВЫКИПАНИЯ 220 - 345°С ПРОЦЕССА КАРБАМИДНОЙ ДЕПАРАФИНИЗАЦИИ, В КАЧЕСТВЕ ИНГИБИТОРА КОРРОЗИИ | 1994 |

|

RU2074170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИРОВАННОЙ СОЛЯНОЙ КИСЛОТЫ | 1998 |

|

RU2159300C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИРОВАННОЙ СОЛЯНОЙ КИСЛОТЫ | 2002 |

|

RU2206637C1 |

| ИНГИБИТОР КОРРОЗИИ УГЛЕРОДИСТОЙ СТАЛИ В КИСЛОЙ СРЕДЕ И СПОСОБ ПОЛУЧЕНИЯ ИНГИБИРОВАННОЙ ГАЛОИДВОДОРОДНОЙ КИСЛОТЫ | 2008 |

|

RU2383658C1 |

| ИНГИБИТОР И УДАЛИТЕЛЬ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1994 |

|

RU2078788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИРОВАННОЙ СОЛЯНОЙ КИСЛОТЫ | 2003 |

|

RU2225898C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КИСЛОТНОЙ КОРРОЗИИ | 2012 |

|

RU2518829C1 |

Изобретение относится к производству ингибированной соляной кислоты, применяемой в нефтедобыче, в частности к составам для ингибирования абгазной соляной кислоты. Состав для ингибирования содержит, мас.%: продукт моно- и дихлорфенолов с формальдегидом и диметиламином 2-10 и продукт, полученный путем обработки формальдегидом маточного раствора производства хлорамина Б со стадии амидирования бензолсульфохлорида водным раствором аммиака 90-98. 1 табл.

Состав для ингибирования соляной кислоты, применяемой в нефтедобыче, включающий азотсодержащий ингибитор, отличающийся тем, что он дополнительно содержит продукт, полученный путем обработки формальдегидом маточного раствора производства хлорамина Б со стадии амидирования бензолсульфохлорида водным раствором аммиака, а в качестве азотсодержащего ингибитора продукт конденсации моно- и дихлорфенолов формальдегидом и диметиламином при следующем соотношении компонентов, мас.

Продукт конденсации моно- и дихлорфенолов формальдегидом и диметиламином

2 10

Продукт, полученный путем обработки формальдегидом маточного раствора производства хлорамина Б со стадии амидирования бензолсульфохлорида водным раствором аммиака 90 96С

| Ингибиторы коррозии | |||

| Номенклатурный справочник / Под ред | |||

| Иванова E.С., Харламова Т.К., Фатеева Н.И | |||

| - Черкассы: ВНИИ по защите металлов от коррозии, 1988, с.31. |

Авторы

Даты

1997-10-10—Публикация

1995-10-11—Подача