Изобретение относится к производству ингибированной соляной кислоты, применяемой в нефтедобычи, а именно к производству ингибированной абгазной соляной кислоты, используемой для обработки призабойных зон нефтяных и водонагнетательных скважин. Применение неингибированной соляной кислоты в нефтедобыче приводит к коррозионному разрушению нефтепромыслового оборудования и транспортных средств, используемых для ее перевозки. В связи с этим в нефтедобыче применяют ингибированную соляную кислоту, обеспечивающую достаточно низкий уровень скорости коррозии металлов.

В настоящее время для ингибированной соляной кислоты широко известно применение ингибиторов кислотной коррозии на основе пиридиновых оснований или модифицированных полиалкилпиридинов (ингибиторы марок И-1-Е, И-2-В, И-1-А, ИК-40, КИ-1). Недостатком известных ингибиторов коррозии соляной кислоты на основе пиридиновых оснований является достаточно низкая эффективность ингибирования, из-за чего применяют повышенные рабочие концентрации добавок. Кроме того, пиридиний и его производные обладают высокой токсичностью и резким неприятным "пиридиновым" запахом, что ухудшает санитарные условия работы с ингибированной кислотой.

Наиболее близким к предлагаемому по технической сущности и достигаемым результатам является ингибитор кислотной коррозии В-2 (ТУ 6-01-147-67), представляющий собой продукт конденсации кубовых остатков разгонки бензилхлорида с аммиаком и формальдегидом 1, с. 31, производимый Волгоградским ПО "Химпром" (прототип). Недостатком известного ингибитора В-2 является ограниченные ресурсы сырья-кубовых остатков бензилхлорида и недостаточно высокая эффективность ингибирования соляной кислоты, связанная с наличием в составе ингибитора В-2 низкоэффективных смолообразных компонентов указанного кубового остатка. Кроме того, продукт конденсации бензилхлоридов с формальдегидом и аммиаком характеризуется повышенной токсичностью, поскольку содержит производные ароматических углеводородов и обладает специфическим запахом горького миндаля, то есть является экологически вредным.

Целью предлагаемого изобретения является повышение эффективности предотвращения коррозии металлов ингибируемой соляной кислотой при одновременном удешевлении, расширении сырьевой базы и ассортимента малотоксичных и экологически более безвредных ингибиторов соляной кислоты.

Поставленная цель достигается тем, что в качестве ингибиторов соляной кислоты применяется смесь солянокислых аминопарафинов, получаемая аминированием хлорпарафинов C10-C26 с содержанием органического хлора в пределах 15-46 мас. при температуре 160oC и давлении до 5 МПа водным аммиаком в соотношении органического хлора к аммиаку 1:5, с содержанием остаточного органического хлора не более 3,0 мас.

Солянокислые аминопарафины по предлагаемому изобретению получают аминированием водным аммиаком хлорпарафинов с содержанием органического хлора в пределах 15-46 мас. что соответствует содержанию в среднем от 1,5 до 6 атомов хлора в молекуле углеводорода. Хлорированию подвергали жидкий парафин с пределами кипения 220-345oC, получаемый депарафинизацией дизельных фракций нефти и содержащий не более 0,5 мас. ароматических углеводородов при отсутствии непредельных соединений. В качестве хлорирующего агента используют испаренный жидкий хлор по ГОСТ 6718-86. Полученные высокохлорированные парафины ХП-470 по качеству соответствуют ТУ 6-01-568-76 марка А и представляют собой нетоксичную высококипящую жидкость с давлением паров при температуре 65oC 26,6 МПа, растворимую в органических и хлорорганических растворителях, нерастворимую в воде. Средняя эмпирическая формула хлорпарафинов ХП-470 C18H32Cl6, молекулярная масса 461,2. Температура воспламенения 350oC, температура замерзания минус 18-22oC.

Амирование хлорпарафинов по предлагаемому техническому решению проводят водным аммиаком в следующей последовательности операций. Во вращающийся автоклав с электрообогревом загружают расчетное количество хлорпарафинов, добавляют водный аммиак в расчете на пятикратный эквивалентный избыток аммиака по отношению к грамм-атомам органического хлора, закрывают автоклав и содержимое автоклава при непрерывном перемешивании со скоростью 50 об/мин нагревают до 160oC и при перемешивании выдерживают при этой температуре и давлении до 5 МПа 10 ч. После завершения процесса аминирования содержимое автоклава охлаждают до комнатной температуры, сбрасывают избыточное давление и вскрывают автоклав. Завершение реакции аминирования определяют по содержанию хлор-иона в водном растворе и остаточному количеству органического хлора в аминопарафинах. При содержании остаточного органического хлора не более 3,0 мас. из реакционной смеси отстоем отделяют органический слой, несколько раз промывают его водой для полного удаления аммиака и полученные солянокислые соли аминопарафинов используют в качестве ингибитора соляной кислоты.

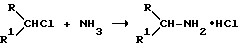

При аминировании хлорпарафинов водным аммиаком на первой стадии аминирования образуется первичный солянокислый алкиламин:

где R= H или алкил C1-C9, R1=алкил C9-C25, причем общее число атомов углерода в алкилах R+R1= C9-C25. Однако, и это очень важно, что реакция аминирования на этом не останавливается, и образующийся первичный амин вступает во взаимодействие со следующими молекулами хлорпарафинов, образуя вторичные, третичные амины и четвертичные аммониевые основания:

При наличии в цепочке исходного хлорпарафина двух и более атомов хлора процесс аминирования приводит к более сложному сшиванию молекул парафина друг с другом, причем наряду с линейными также образуются и пространственные структуры. Кроме того, цепочка полихлорпарафинов при аминировании образует кольчатые структуры с числом членов в кольце 5-7:

где x=2-4.

В результате аминирования высокохлорированных парафинов аммиаком образуется сложная смесь солянокислых солей высокомолекулярных аминопарафинов, отличительной особенностью которых является:

повышенная растворимость в соляной кислоте за счет изобилия аммонийного азота;

катионные макромолекулы полиаминов легко адсорбируются на поверхность металлов, в частности железа, характеризующегося отрицательным значением нулевого заряда поверхности в солянокислой среде, и создают прочную пленку, предотвращающую процесс коррозии.

Полученный продукт представляет собой сиропообразную жидкость коричневого цвета со слабым запахом амина, склонный к осадкообразованию.

Плотность при 20oC в пределах 0,880-0,925 г/см3, температура застывания не выше минус 5oC, вязкость динамическая в пределах 18-25 мПа•с при 25oC.

По результатам элементного анализа образец ингибитора, полученный в лабораторном автоклаве в примере 1, содержит в своем составе, мас. азота 14,9; хлора 1,9; углерода 71,6; водорода 11,6.

Спектры ИК образца, снятые в виде пленки, имеют поглощение в следующих диапазонах длин волн (ν см-1) соответствующих валентным колебаниям следующих функциональных групп: 3400-3500 вторичный амин >NH, 3340 связанная первичная аминная группа NH2, а также 1140, 2880-2890, 2960, соответствующие валентным колебаниям соответственноCH2, ≡CH и -CH3 группы.

Эффективность как известных промышленных, так и заявляемых ингибиторов кислотной коррозии определялась в соответствии с требованиями технических условий на ингибированную соляную кислоту ТУ 6-01-04689381-85-92. Согласно данным технических условий скорость растворения стали марок Ст-3 или 08КП при 20oC в ингибированной соляной кислоте 20-23 мас. концентрации не должна превышать 0,2 г/м2•ч. При этом чем ниже концентрация добавок ингибитора, обеспечивающая данную скорость коррозии, тем эффективнее ингибитор.

По скорости коррозии и степени защиты образцов аминопарафинов определяли как оптимальное соотношение компонентов при аминировании, так и оптимальную глубину хлорирования парафинов, применяемых для аминирования аммиаком.

Скорость коррозии (Vк) и степень защиты (Э) в присутствии полученных образцов рассчитывали по формулам:

где Vк скорость коррозии стали, г/м2•ч;

m1, m2 масса образца стали Ст-3 до и после испытания в соляной кислоте, г;

S поверхность образца, м2;

t время выдержки образцов, ч;

VК1, VK2 скорость коррозии образцов металла в неингибированной 20%-ной соляной кислоте и ингибированной кислоте соответственно.

Для определения оптимального соотношения загружаемых компонентов при аминировании для ингибирующей активности получаемых аминопарафинов использовали хлорпарафин с содержанием хлора 27 мас. что соответствует содержанию в среднем 2,7 атомов хлора в каждой молекуле парафина. Мольное соотношение загружаемого водного аммиакка к хлору менялось от 1,0 до 7,0 грамм-молей аммиака на 1 грамм-атом органического хлора. Условия проведения синтезов аналогичны вышеописанным: во всех опытах давление в автоклаве не превышало 5,0 МПа, температура поддерживалась 160oC. После завершения процесса аминирования реакционная смесь промывалась водой до полного удаления аммиака и хлорида аммония.

В таблице 1 приведена ингибирующая эффективность синтезированных аминопарафинов в зависимости от мольного соотношения хлор:аммиак в 20% соляной кислоте и при концентрации аминопарафина 2,0 г/дм3.

Из данных таблицы 1 видно, что наибольшая степень защиты наблюдается в случае аминопарафина, полученного при соотношении хлор:аммиак, равном 1:5. При снижении расхода аммиака повышается как содержание остаточного органического хлора в аминопарафине, так и скорость коррозии стали в ингибируемой кислоте. Повышение расхода аммиака выше 5 молей на 1 г атом замещенного хлора, хотя и приводит к снижению остаточного содержания хлора, однако при этом скорость коррозии также повышается. Дополнительные исследования показали, что при большом избытке аммиака в полученном продукте повышается доля первичных аминов, которые по ингибирующей эффективности в кислой среде уступают как вторичным и третичным аминам, так и сшитым высокомолекулярным структурам. Выявлено также, что содержание остаточного органического хлора в аминопарафинах не должно превышать 3,0 мас.

Влияние глубины хлорирования парафинов на ингибирующую эффективность получаемых аминопарафинов изучали на хлорпарафинах с содержанием органического хлора от 12 до 46 мас. что соответствует содержанию в каждой молекуле углерода в среднем от 1 до 6 атомов хлора. Исходное сырье в опытах загружалось в соотношении, равном 1:5 относительно хлора и аммиака. Условия проведения синтезов и испытания на ингибирующую эффективность аналочные предыдущим. Остаточное содержание органического хлора в синтезированных аминопарафинах не превышало 3,0 мас.

Полученные результаты приведены в таблице 2.

Из приведенных в таблице 2 данных следует, что оптимальным является глубина хлорирования парафина в пределах от 15 до 48 мас. что соответствует содержанию от 1,5 до 6 аминогрупп в каждой молекуле синтезированного аминопарафина. При этом содержание остаточного хлора в аминопарафине не должно превышать 3,0 мас.

Следует отметить, что с повышением содержания хлора в исходных хлорпарафинах с одной стороны увеличивается время реакции аминирования аммиаком при получении аминопарафинов, а с другой увеличивается концентрация остаточного органического хлора. Исходя из этих соображений, промышленную партию ингибитора предпочтительно осуществлять, используя хлорпарафины, содержание 15-27 мас. хлора.

Для сравнения ингибирующей эффективности предлагаемого технического решения с известными ингибиторами кислотной коррозии проводились испытания на технической абгазной соляной кислоте, производимой на Уфимском ГПП "Химпром". Концентрация ингибиторов, обеспечивающая необходимую согласно требований ТУ 6-01-04689381-85-92 скорость коррозии (не выше 0,2 г/м2•ч), приведена в таблице 3.

Из данных таблицы 3 следует, что предлагаемый ингибитор коррозии превосходит по эффективности известные ингибиторы кислотной коррозии: эффективная концентрация, обеспечивающая скорость коррозии стали Ст-3 не выше 0,2 г/м2•ч в 22% абгазной соляной кислоте, находится в пределах 0,02-0,2 мас. тогда как для ингибитора В-2 (прототип) эффективная концентрация находится в пределах 0,4-0,8 мас. а для других известных ингибиторов на основе алкилпиридиновых оснований в пределах 0,5-1,0 мас.

Высокая эффективность предлагаемых аминопарафинов обусловлена, по мнению авторов, их лучшей адсорбционной способностью на поверхности металла, сочетанием разнообразных структур молекул аминопарафинов наличием и высокомолекулярных полиаминопарафинов, созданием благодаря этому прочной пленки на корродирующей поверхности металла.

Получение заявляемого ингибитора иллюстрируется следующим примером.

Пример 1. Синтез аминопарафинов.

К 180 г хлорпарафина со средней молекулярной массой 357,5 у.е. и содержанием органического хлора 27,0 мас. загруженного в автоклав емкостью 1 дм3, добавляют 442 г водного аммиака 25%-ной концентрации, закрывают автоклав и при вращении со скоростью 50 об/мин медленно поднимают температуру до 160oC. При этой температуре аминирование ведут 10 ч. Давление в автоклаве при этом поднимается не выше 5,0 МПа. После выдержки содержимое автоклава охлаждают до комнатной температуры, избыточное давление сбрасывают под вытяжным шкафом и вскрывают автоклав. Путем отстоя отделяют органический слой, промывают его три раза водой, сушат в вакуумном сушильном шкафу. Полученный продукт содержит 2,1 мас. остаточного органического хлора. Выход заявляемых аминопарафинов составляет 152 г. Эффективность ингибирования коррозии в 20% соляной кислоте полученным продуктом приведена в табл. 2. (опыт 4). Результаты элементного анализа и физико-химические свойства полученных аминопарафинов приведены выше.

В заключение необходимо отметить, что предлагаемое техническое решение может быть реализовано в промышленных масштабах, поскольку хлорпарафины, необходимые для синтеза, производятся в промышленном масштабе на Уфимском ГПП "Химпром", аминирующий агент водный аммиак, также в промышленных объемах, производится в нефтехимических предприятиях, например в АО "Салаватнефтеоргсинтез".

Применение в качестве аминирующего агента водного аммиака существенно снижает расходы на получение аминопарафинов по сравнению с синтетическими аминами диметиламином, этилендиамином, хотя несколько повышаются энергозатраты.

В ближайшем будущем на Уфимском ГПП "Химпром" планируется наработка опытной партии аминопарафинов и на их основе ингибированной абгазной соляной кислоты.

Промышленная реализация предложенного технического решения не требует больших капитальных затрат и может быть реализована на существующем оборудовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОР КОРРОЗИИ В СОЛЯНОЙ КИСЛОТЕ | 1995 |

|

RU2096525C1 |

| СМЕСЬ АМИНОПАРАФИНОВ, СОДЕРЖАЩИХ 1-6-АМИНОГРУПП, ПОЛУЧАЕМАЯ АМИНИРОВАНИЕМ ПРОДУКТА ХЛОРИРОВАНИЯ ЖИДКИМ ХЛОРОМ ЖИДКИХ ПАРАФИНОВ С*001*000 - С*002*006 С ПРЕДЕЛАМИ ВЫКИПАНИЯ 220 - 345°С ПРОЦЕССА КАРБАМИДНОЙ ДЕПАРАФИНИЗАЦИИ, В КАЧЕСТВЕ ИНГИБИТОРА КОРРОЗИИ | 1994 |

|

RU2074170C1 |

| СОСТАВ ДЛЯ ИНГИБИРОВАНИЯ СОЛЯНОЙ КИСЛОТЫ | 1995 |

|

RU2092612C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИРОВАННОЙ СОЛЯНОЙ КИСЛОТЫ | 1995 |

|

RU2096523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ СОЛЯНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2015 |

|

RU2596547C1 |

| СОСТАВ ДЛЯ ИНГИБИРОВАНИЯ КОРРОЗИИ | 1996 |

|

RU2098515C1 |

| СОСТАВ ДЛЯ ПРЕДОТВРАЩЕНИЯ ОТЛОЖЕНИЯ ПАРАФИНА | 1993 |

|

RU2057778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КИСЛОТНОЙ КОРРОЗИИ | 2012 |

|

RU2518829C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1996 |

|

RU2095558C1 |

| БАКТЕРИЦИДНЫЙ СОСТАВ ДЛЯ ПОДАВЛЕНИЯ РОСТА МИКРООРГАНИЗМОВ В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1996 |

|

RU2098612C1 |

Изобретение относится к производству ингибированной соляной кислоты, применяемой в нефтедобыче. Ингибитор коррозии соляной кислоты представляет собой смесь солянокислых аминопарафинов, получаемую аминированием хлорпарафинов C10-C26 с содержанием органического хлора в пределах 15-46 мас.% при температуре 160oC под давлением до 5,0 МПа водным аммиаком при соотношении органического хлора к аммиаку 1:5, до содержания остаточного органического хлора не более 3,0 мас.%. Применение ингибитора позволяет удешевить, а также расширить сырьевую базу и ассортимент малотоксичных и экологически безвредных ингибиторов. 3 табл.

Игибитор коррозии соляной кислоты, представляющий собой смесь солянокислых аминопарафинов, получаемую аминированием хлорпарафинов C1 0 C2 6 с содержанием органического хлора в пределах 15 46 мас. при 160oС под давлением до 0,5 МПа водным раствором аммиака при соотношении органического хлора к аммиаку 1 5 до содержания остаточного органического хлора не более 3 мас.

| Ингибиторы коррозии | |||

| Номенклатурный справочник / Под ред | |||

| Иванова Е.С., Харламова Т.К., Фатеева Н.И | |||

| - Черкассы, 1988, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1997-11-20—Публикация

1995-10-11—Подача