Изобретение относится к производству ингибированной соляной кислоты, применяемой в нефтедобыче, а именно к производству ингибированной абгазной соляной кислоты, используемой для обработки призабойных зон нефтяных и водонагнетательных скважин. Применение неингибированой соляной кислоты в нефтедобыче приводит к коррозионному разрушению нефтепромыслового оборудования и транспортных средств, используемых для ее перевозки.

В связи с этим в нефтедобыче применяют ингибированную соляную кислоту, обеспечивающую достаточно низкий уровень скорости коррозии металлов.

Ингибиторы это вещества, при добавлении которых в небольших количествах в данную коррозионную среду значительно снижается скорость коррозии металлов, находящихся в контакте с этой средой. Введение эффективного ингибитора в соляную кислоту перед ее транспортированием и применением не только снижает коррозию емкостей хранения, авто- и железнодорожных цистерн и оборудования до безопасного уровня, но и уменьшает концентрацию солей железа, накапливающихся в кислоте в результате коррозии, что способствует лучшему сохранению качества кислоты.

В настоящее время для ингибирования соляной кислоты широко известно применение ингибиторов кислотной коррозии на основе пиридиновых оснований или модифицированных полиалкилпиридинов (ингибиторы марок И-1-Е, И-2-В, И-1А, ИК-40, КИ-1). Недостатком известных ингибиторов коррозии соляной кислоты на основе пиридиновых оснований является недостаточно высокая эффективность ингибирования, из-за чего применяют повышенные рабочие концентрации добавок. Кроме того, пиридиний и его производные обладают высокой токсичностью и резки неприятным "пиридиновым" запахом, что ухудшает эстетические условия работы с ингибированной кислотой.

Наиболее близким к предлагаемому по технической сущности и достигаемым результатам является ингибитор кислотной коррозии В-2 (ТУ 6-01-147-67) представляющий собой продукт конденсации кубовых остатков разгонки бензилхлорида с аммиаком и формальдегидом, производимый Волгоградским ПО "Химпром" (прототип). Недостатком известного ингибитора В-2 является ограниченные ресурсы сырья-кубовых остатков бензилхлорида и недостаточно высокая эффективность ингибирования соляной кислоты, связанная с наличием в составе ингибитора В-2 низкоэффективных смолообразных компонентов указанного кубового остатка. Кроме того, продукт конденсации бензилхлоридов с формальдегидом и аммиаком характеризуется повышенной токсичностью, поскольку содержит производные ароматических углеводородов и обладает специфическим запахом горького миндаля, то есть является экологически вредным.

Целью предлагаемого изобретения является повышение эффективности предотвращения коррозии металлов ингибируемой соляной кислотой при одновременном расширении сырьевой базы и ассортимента малотоксичных и экологически более безвредных ингибиторов соляной кислоты.

Поставленная цель достигается тем, что в качестве ингибиторов соляной кислоты применяется смесь солянокислых аминопарафинов, получаемая аминированием хлорпарафинов C10-C26 с содержанием органического хлора в пределах 15 46 мас. при температуре 120 160oC этилендиаминов в эквимолярном соотношении органического хлора и диамина, с содержанием остаточного органического хлора не более 3 мас.

Солянокислые аминопарафины по предлагаемому изобретению получают аминированием этилендиамином хлорпапафинов различной глубины хлорирования. Хлорированию подвергали жидкий парафин с пределами кипения 220 345oC, получаемый депарафинизацией дизельных фракций нефти и содержащий не более 0,5 мас. ароматических углеводородов при отсутствии непредельных соединений. В качестве хлорирующего агента использовался испаренный жидкий хлор по ГОСТ 6718-86. Полученные высокохлорированные парафины ХП-470 по качеству соответствуют ТУ 6-01-568-76 марка А и представляют собой нетоксичную высококипящую жидкость с давлением паров при температуре 65oC 26,6 МПа, растворимую в органических и хлорорганических растворителях, нерастворимую в воде. Средняя эмпирическая формула полученных хлорпарафинов C18H32C6, молекулярная масса 461,2. Температура воспламенения 350oC, температура замерзания минус 18 22oC.

Аминирование хлорпарафинов проводили этилендиаминов (ЭДА) с содержанием основного вещества 98 мас. в круглодонной термостойкой колбе, снабженной механической мешалкой, термометром, обратным холодильником и обогреваемой масляной баней при атмосферном давлении. Аминирующий агент брали в эквивалентном количестве, т. е. на один грамм-атом органического хлора приводилась одна грамм-молекула этилендиамина. Содержимое колбы нагревали до 125 130oC и выдерживали при работающей мешалке в течение 15 17 часов, постепенно повышая температуру в колбе до 140 150oC.

В процессе нагрева периодически отбирали пробы на полноту протекания реакции аминирования. В начале процесса аминирования контроль над глубиной процесса осуществлялся по накоплению в реакционной массе минерального хлора, а в конце аминирования по содержанию остаточных количеств органического хлора, определяемого методом сжигания. В качестве ингибитора соляной кислоты испытывались образцы реакционной массы, представляющие собой солянокислые соли аминопарафинов без дальнейшей переработки, содержащие не более 3 мас. органического хлора. Процесс аминирования хлорпарафинов сопровождается выделением молекул соляной кислоты, причем протекает без присутствия каких-либо катализаторов. Образующаяся соляная кислота также используется в качестве компонента ингибируемой абгазной соляной кислоты, т.е. квалифицированно утилизируется. Таким образом, процесс получения предлагаемого ингибитора соляной кислоты является безотходным и экологически чистым.

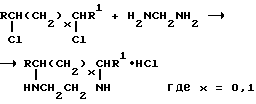

Химизм процесса аминирования высокохлорированных парафинов этилендиаминов очень сложен и приводит к сшиванию молекул парафинов друг с другом, причем наряду с линейными образуются и пространственные структуры. Процесс замещения атомов хлора на этилендиамин можно описать следующими уравнениями:

Межмолекулярная сшивка происходит за счет замещения атомов хлора на амин у разных молекул полихлорпарафина.

Кроме того, цепочка полихлорпарафина способна при аминировании этилендиамином образовать структуры с шести- и семичленными кольцами, например:

В результате аминирования высокохлорированных парафинов с этилендиамином образуется сложная смесь солянокислых солей высокомолекулярных аминопарафинов, отличительной особенностью которых является:

повышенная растворимость в соляной кислоте за счет изобилия аммонийного азота;

катионные макромолекулы полиаминов легко адсорбируются на поверхность металлов, в частности железа, характеризующегося отрицательным значением потенциала заряда поверхности в солянокислой среде и создают прочную пленку, предотвращающую процесс коррозии.

Полученный продукт представляет собой сиропообразную жидкость коричневого цвета без запаха, склонный и осадкообразованию.

Плотность при 20oC в пределах 0,885 0,920 г/см3, температура застывания не выше минус 5oC, вязкость динамическая в пределах 18 25 мПа•с при 25oC.

По результатам элементного анализа образец ингибитора, полученный в промышленных условиях (см. пример 2 ниже), содержит в своем составе, мас. азота 15,4, хлора 1,8, углерода 71,6, водорода 11,2. Спектры ИК данного образца, снятые в виде пленки, имеют поглощение в следующих диапазонах длин волн (ν, см-1) 3400 3500 (соответствуют валентным колебаниям NH группы), 3340 (валентные колебания связанной NH2 группы), а также 1140, 2880 - 2890, 2960, соответствующие валентным колебаниям соответственно CH2-, -CH и CH3 группы.

Эффективность как известных промышленных, так и заявляемых ингибиторов кислотной коррозии определялась в соответствии с требованиями технических условий на ингибированную соляную кислоту ТУ 6-01-04689381-85-92. Согласно требованию данных технических условий скорость растворения стали марок Ст3 и 08КП при 20oC в ингибированной соляной кислоте 20 23 мас. концентрации не должна превышать 0,2 г/м2•час. При этом чем ниже концентрация добавок ингибитора, обеспечивающая скорость коррозии ниже 0,2 г/м2•час, тем эффективнее ингибитор.

Испытания проводились на приборе для определения скорости коррозии, состоящем из стеклянного цилиндра вместимостью 400 см3, с меткой на 250 см3, пришлифованной пробкой, в которой имеются отверстия для выхода водорода, стеклянного стержня с тремя крючками для подвешивания стальных пластин. Прибор устанавливается в термостат, обеспечивающий температур (20±2)oC. Приготовление испытываемого раствора ингибированной соляной кислоты и испытания осуществляют по следующей методике. В мерную колбу на 1 дм3 заливают 600 700 см3 раствора соляной кислоты с массовой долей 20% количественно вносят навеску (0,5 10 г) испытываемого ингибитора коррозии и объем раствора в колбе доводят до метки раствором соляной кислоты и тщательно перемешивают. Стальные пластины очищают сначала более крупной шкуркой N 120, потом шкуркой N 240, проводя ею по поверхности в одном направлении вдоль длины пластины. С помощью штангенциркуля измеряют длину, ширину и толщину пластины. Пластины промывают водой, ацетоном, спиртом, сушат 1 2 минуты на воздухе и взвешивают с точностью ±0,0002 г. Подготовленные пластины хранят в эксикаторе.

В цилиндр прибора наливают 250 см3 испытуемой ингибированной соляной кислоты и помещают стержень с четырьмя подвешенными пластинами так, чтобы пластины были полностью погружены в раствор соляной кислоты. Цилиндр с пластинами помещают в термостат с температурой (20±2)oC.

Через 24 часа пластины вынимают из раствора, сразу промывают водой, удаляют щеткой или резинкой налет, промывают ацетоном, потом спиртом, сушат и взвешивают.

Скорость коррозии α в г/м2•ч вычисляют по формуле:

где

m масса пластины до начала анализа, г;

m1 масса пластины после анализа, г;

S площадь пластины, м2;

Площадь пластины (S) в м2 вычисляют по формуле:

где

a -длина пластины, мм;

b ширина пластины, мм;

c толщина пластины, мм;

За результат испытаний принимают среднее арифметическое параллельных определений, допускаемое расхождение между которыми не должны превышать 0,04 г/м2•ч.

Степень защиты (эффективность ингибирования) от коррозии рассчитывали по формуле:

где

V1 скорость коррозии в соляной кислоте без добавок ингибитора;

V2 скорость коррозии в соляной кислоте с добавкой ингибитора.

По скорости коррозии и степени защиты образцов аминопарафинов определяли как оптимальное соотношение компонентов при аминировании, так и оптимальную глубину хлорирования парафинов, применяемых для аминрования этилендиамином.

Для определения оптимального соотношения загружаемых компонентов по ингибирующей активности получаемых аминопарафинов использовали аминопарафин с содержанием хлора 27 мас. что соответствует содержанию в среднем 2,7 атомов хлора в каждой молекуле парафина. Мольное соотношение загружаемого этилендиамина менялось от 0,8 до 5 грамм-молей на 1 грамм-атом органического хлора. Условия проведения синтезов аналогичны выше описанным. В опытах с избытком этилендиамина полученные аминопарафины прогревали до 160oC и под вакуумом отгоняли избыток этилендиамина, после чего продукт охлаждали до комнатной температуры и испытывали на ингибирующую эффективность.

В таблице 1 приведена ингибирующая эффективность аминопарафинов в зависимости от мольного соотношения хлор этилендиамин в 20% соляной кислоте и при концентрации аминопарафина 2 г/дм3.

Из данных таблицы 1 видно, что наилучшая степень защиты наблюдается в случае аминопарафина, полученного при эквимолекулярном соотношении органический хлор этилендиамин. При снижении соотношения ниже эквимолекулярного по отношению ЭДА резко повышается содержание остаточного хлора в аминопарафине и снижается ингибирующая эффективность, а при повышении соотношении выше эквимолекулярного в полученном продукте повышается доля первичных аминов, которые по ингибирующей эффективности в кислой среде уступают как вторичным и третичным аминам, так и сшитым высокомолекулярным структурам. Выявлено также, что содержание остаточного органического хлора в аминопарафинах не должно превышать 3,0 мас.

Влияние глубины хлорирования парафинов на ингибирующую эффективность получаемых аминопарафинов изучали на хлорпарафинах с содержанием органического хлора от 12 до 46 мас. что соответствует содержанию в каждой молекуле углеводорода в среднем от 1 до 6 атомов хлора. Исходное сырье в опытах загружалось в эквимолекулярных количествах относительно хлора и этилендиамина. Условия проведения синтезов и испытания на ингибирующую эффективность аналогичны предыдущим. Остаточное содержание органического хлора в синтезированных аминопарафинах не превышало 3,0 мас.

Полученные результаты приведены в таблице 2.

Из приведенных в таблице 2 данных следует, что оптимальным является глубина хлорирования парафина в пределах до 46 мас. что соответствует содержанию не менее 2 аминогрупп в каждой молекуле синтезированного аминопарафина. При этом содержание остаточного хлор в аминопарафине не должно превышать 3,0 мас.

Следует отметить, что с повышением содержания хлора в исходных хлорпарафинах с одной стороны возрастает расход дорогостоящего этилендиамина при получении аминопарафинов, а с другой увеличивается концентрация остаточного органического хлора. Исходя из этих соображений, промышленную партию ингибитора предпочтительно получать, используя хлорпарафины, содержащие 15 27 мас. хлора.

Для сравнения ингибирующей эффективности предлагаемого технического решения с известными ингибиторами кислотной коррозии проводились испытания на технической абгазной соляной кислоте, производимой на Уфимском ГПП "Химпром". Концентрация ингибиторов, обеспечивающая необходимую согласно требований ТУ 6-01-04689-381-85-92 скорость коррозии (не выше 0,2 г/м2•ч), приведена в таблице 3.

Из данных таблицы 3 следует, что предлагаемый ингибитор коррозии превосходит по эффективности известные ингибиторы кислотной коррозии: эффективная концентрация, обеспечивающая скорость коррозии стали Ст3 не выше 0,2 г/м2•ч в 22% абгазной соляной кислоте, находится в пределах 0,02 0,2 мас. тогда как для ингибитора В-2 (прототип) эффективная концентрация находится в пределах 0,4 0,8 мас. а для других известных ингибиторов на основе алкилпиридиновых оснований в пределах 0,5 1,0 мас.

Высокая эффективность предлагаемых аминопарафинов обусловлена, по мнению авторов, их лучшей адсорбционной способностью на поверхности металла, сочетанием разнообразных структур молекул аминопарафинов, созданием благодаря этому прочной пленки на корродирующей поверхности металла.

Лабораторный и промышленный синтез заявляемого ингибитора иллюстрируются следующими примерами.

Пример 1. Синтез аминопарафинов в лабораторных условиях.

К 461 г хлорпарафина ХП-470 марка А со средней молекулярной массой 461,2 у. е. и содержанием органического хлора 46 мас. прибавляют 360 г безводного этилендиамина. Смесь при перемешивании выдерживают в обогреваемой круглодонной термостойко колбе вместимостью 1 дм3 при 125 130oC в течение 16 часов, постепенно повышая температуру в колбе до 150oC, как было описано выше. Реакционную смесь перемешивают при этом температуре до снижения содержания органического хлора до концентрации 2,8 мас. после чего охлаждают до комнатной температуры. Выход заявляемых солянокислых солей аминопарафинов составляет 810 г. Эффективность ингибирования коррозии в 20% соляной кислоте полученным продуктом приведена в таблице 2 (опыт 6).

Пример 2. Получение аминопарфинов в промышленных условиях.

В промышленную мешалку с обогревом, механической мешалкой и обратным холодильником загружают 356,5 кг хлорпарафинов со средней молекулярной массой 356,5 у.е. и содержанием органического хлора 27,0 мас. прибавляют 180 кг безводного этилендиамина (содержание основного вещества 98%). Реакционную смесь при перемешивании нагревают сначала до 130oC, а затем до 160oC и выдерживают 17 часов, отбирая каждые два часа пробу для анализа содержания органического хлора. После снижения концентрации остаточного органического хлора в реакционной смеси до 1,8 мас. реакционную смесь охлаждают до комнатной температуры, затаривают в металлические бочки и применяют для приготовления ингибированной соляной кислоты. Выход заявляемых аминопарафинов составляет 510 кг.

Результаты элементного анализа и физико-химические свойства полученной в промышленных условиях партии аминопарафинов приведены выше. Эффективность ингибирования коррозии в 22% абгазной соляной кислоте полученным продуктом приведена в таблице 3.

В заключение необходимо отметить, что предлагаемое техническое решение может быть реализовано в промышленных масштабах, поскольку хлорпарафины, необходимые для синтеза, производятся в промышленном масштабе на Уфимском ГПП "Химпром", аминирующий агент этилендиамин, также в промышленных объемах, производится в Стерлитамакском АО "Каустик". В настоящее время на заявляемый продукт ингибитор коррозии ИКАП-1К разработаны и утверждены технические условия ТУ 2415-010-00203306-95 Уфимского ГПП "Химпром" от 11.08.95 г.

Приготовленная опытная партия ингибированной абгазной соляной кислоты с добавлением заявляемого ингибитора коррозии будет испытана на нефтяных месторождениях АО "Юганскнефтегаз".

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОР КОРРОЗИИ СОЛЯНОЙ КИСЛОТЫ | 1995 |

|

RU2096524C1 |

| СМЕСЬ АМИНОПАРАФИНОВ, СОДЕРЖАЩИХ 1-6-АМИНОГРУПП, ПОЛУЧАЕМАЯ АМИНИРОВАНИЕМ ПРОДУКТА ХЛОРИРОВАНИЯ ЖИДКИМ ХЛОРОМ ЖИДКИХ ПАРАФИНОВ С*001*000 - С*002*006 С ПРЕДЕЛАМИ ВЫКИПАНИЯ 220 - 345°С ПРОЦЕССА КАРБАМИДНОЙ ДЕПАРАФИНИЗАЦИИ, В КАЧЕСТВЕ ИНГИБИТОРА КОРРОЗИИ | 1994 |

|

RU2074170C1 |

| СОСТАВ ДЛЯ ИНГИБИРОВАНИЯ КОРРОЗИИ | 1996 |

|

RU2098515C1 |

| СОСТАВ ДЛЯ ИНГИБИРОВАНИЯ СОЛЯНОЙ КИСЛОТЫ | 1995 |

|

RU2092612C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИРОВАННОЙ СОЛЯНОЙ КИСЛОТЫ | 1995 |

|

RU2096523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ СОЛЯНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2015 |

|

RU2596547C1 |

| СОСТАВ ДЛЯ ПРЕДОТВРАЩЕНИЯ ОТЛОЖЕНИЯ ПАРАФИНА | 1993 |

|

RU2057778C1 |

| БАКТЕРИЦИДНЫЙ СОСТАВ ДЛЯ ПОДАВЛЕНИЯ РОСТА МИКРООРГАНИЗМОВ В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1996 |

|

RU2098612C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1996 |

|

RU2095558C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ МЕТАЛЛА | 1999 |

|

RU2180931C2 |

Изобретение относится к производству ингибированной соляной кислоты, применяемой в нефтедобыче. Ингибитор коррозии в соляной кислоте представляет собой смесь солянокислых аминопарафинов, получаемую аминированием хлорпарафинов C10-C26 с содержанием органического хлора в пределах 15 - 46 мас.% при температуре 120 - 160oC этилендиамином в эквимолярном соотношении органического хлора и диамина, до содержания остаточного органического хлора не более 3,0 мас. %. Применение ингибитора коррозии позволяет повысить эффективность предотвращения коррозии металлов в соляной кислоте. 3 табл.

Ингибитор коррозии в соляной кислоте, представляющий собой смесь солянокислых аминопарафинов, получаемую аминированием хлорпарафинов C1 0 C2 6 с содержанием органического хлора в пределах 15 46 мас. при температуре 120 160oС этилендиамином в эквимолярном соотношении органического хлора и диамина, до содержания остаточного хлора не более 3,0 мас.

| Ингибиторы коррозии | |||

| Номенклатурный справочник | |||

| /Под ред | |||

| Иванова Е.С., Харламова Т.К., Фатеева Н.И | |||

| - Черкассы, 1988, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1997-11-20—Публикация

1995-10-11—Подача