Изобретение относится к измерительной технике и может быть использовано для измерения давлений агрегатов ЖРД в условиях воздействия резкого изменения широкого диапазона температур.

Известен тонкопленочный датчик давления, предназначенный для измерения давлений в агрегатах ЖРД в условиях резкого изменения широкого диапазона температур, содержащий вакуумированный корпус, металлический упругий элемент, покрытый диэлектриком, на котором сформированы тензорезисторы, а на приемной поверхности упругого элемента расположено теплоизолирующее покрытие определенной толщины причем, поверхность упругого элемента перед нанесением диэлектрика отполирована для уменьшения шероховатости (1).

Недостатком известной конструкции является недостаточный температурный диапазон работы, обусловленный тем, что при полировке упругого элемента на его поверхности распределяются произвольным образом микронеровности произвольной формы и размеров. Вследствии различия температурных коэффициентов линейного расширения металлического упругого элемента и диэлектрика при воздействии широкого диапазона температур в местах наибольшей шероховатости, т. е. местах наибольшей высоты микронеровностей возникают локальные термомеханические напряжения, которые при одновременном воздействии напряжений от давления могут привести к появлению микротрещин в диэлектрике, вследствие худших механических характеристик, по сравнению с металлом упругого элемента. Кроме того, вследствие неравномерности и случайности распределения формы и размеров микронеровностей по площади упругого элемента, при подаче напряжения питания на тензорезисторы относительно упругого элемента напряженность электрического поля также распределяется неравномерно по поверхности упругого элемента. В местах, где высота микронеровностей выше, а форма более неравномерная (или остроконечная), напряженность электрического поля будет существенно больше, по сравнению с областями, в которых высота микронеровностей меньше, а их форма более плоская.

Неравномерность электрического поля приводит к пробою сравнительно тонкого диэлектрического слоя как правило толщина диэлектрического слоя не превышает 1-3 мкм). Поэтому напряжение питания известных тонкопленочных датчиков, как правило, не превышает 9 В, а напряжение пробоя не превышает 30 В. Вследствие этого известные тонкопленочные датчики имеют сравнительно небольшой выходной сигнал.

Наиболее близким по технической сути к изобретению является тонкопленочный датчик давления, предназначенный для измерения давления в агрегатах ЖРД в условиях резкого изменения широкого диапазона температур, содержащий вакуумированный корпус, металлическую упругую мембрану, покрытую слоем диэлектрика, на котором размещены тензорезисторы, а поверхность металлической мембраны со стороны диэлектрика выполнена в виде поверхности с полностью регулярным микрорельефом с выпуклыми элементами (2).

Недостатком указанной конструкции является недостаточный температурный диапазон работы, обусловленный тем, что при напылении диэлектрического слоя на его поверхности располагаются произвольным образом микронеровности произвольной формы и размеров. Вследствие различия температурных коэффициентов линейного расширения диэлектрика и тензорезистора при воздействии широкого диапазона температур в местах наибольшей шероховатости, т.е. местах наибольшей высоты микронеровностей при одновременном воздействии напряжений от воздействия давления могут привести к появлению микротрещин в тензорезистивном слое, вследствие худших механических характеристик и меньшей толщины, по сравнению с диэлектриком.

Появление микротрещин в тензорезистивном слое приводит к изменению сопротивления тензорезистора, а следовательно, к изменению выходного сигнала после воздействия широкого диапазона температур.

Целью изобретения является расширение температурного диапазона и повышение стабильности выходного сигнала за счет устранения неравномерности и случайности распределения микронеровностей на поверхности диэлектрика.

Для достижения этой цели усовершенствуется известный тонкопленочный датчик давления, содержащий вакуумированный корпус, металлическую упругую мембрану, покрытую слоем диэлектрика, на котором размещены тензорезисторы, а поверхность металлической мембраны со стороны диэлектрика выполнена в виде поверхности с полностью регулярным микрорельефом с выпуклыми элементами.

Отличительными признаками тонкопленочного датчика давления, является то, что поверхность диэлектрика, соприкасающаяся с тензорезисторами, выполнена с выпуклыми элементами, конфигурация и ориентация которых идентична конфигурации и ориентации элементов поверхности мембраны со стороны диэлектрика.

Отличительными признаками предлагаемого тонкопленочного датчика давления, является также то, что высота элементов поверхности мембраны со стороны тензорезисторов равна 0,01-0,1 толщины диэлектрика.

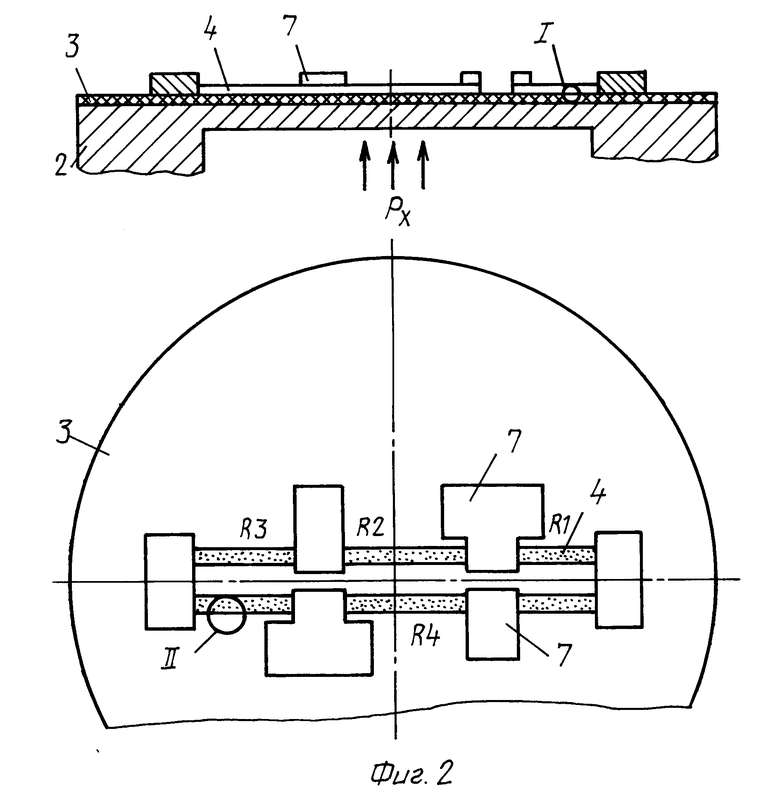

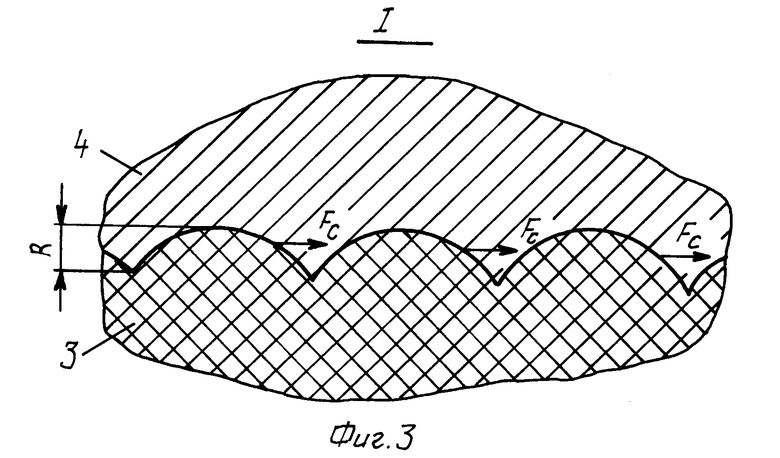

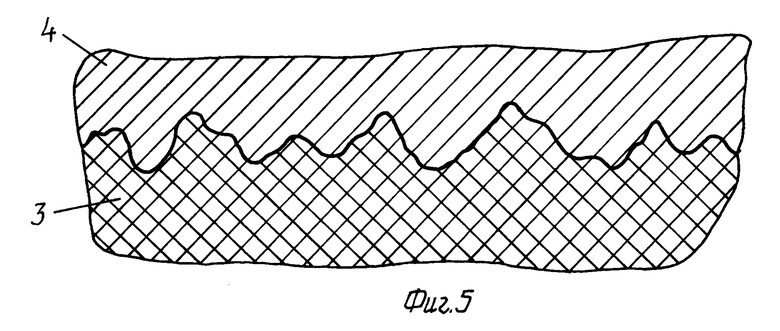

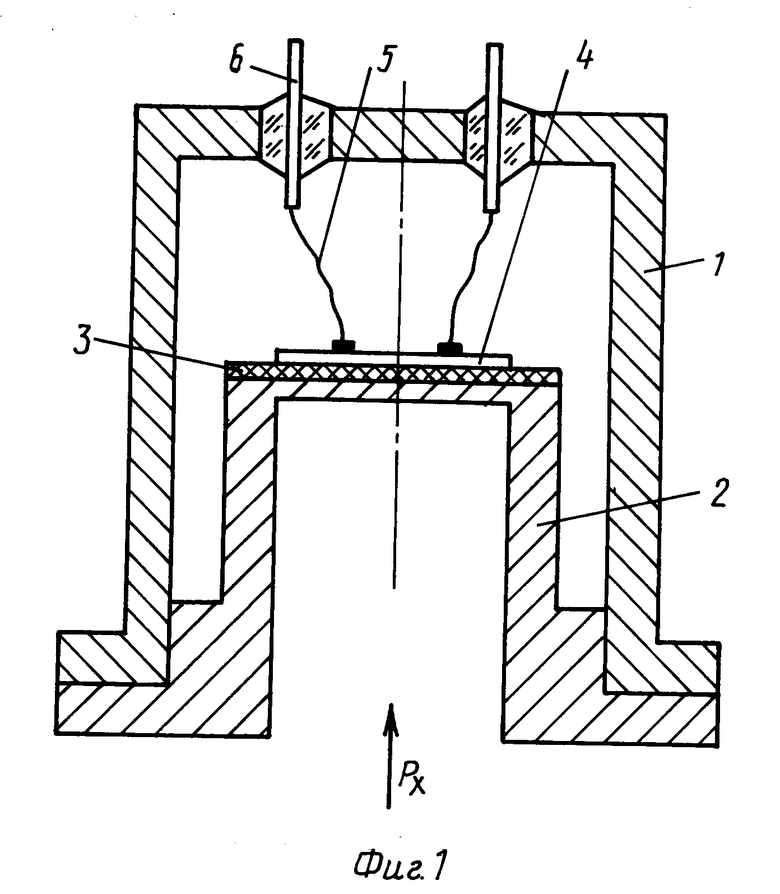

На фиг. 1 изображен предлагаемый тонкопленочный датчик давления. Датчик давления содержит вакуумированный корпус 1, металлический упругий элемент 2, покрытый диэлектриком 3, на котором сформированы тензорезисторы 4, соединенные в мостовую схему. Поверхность металлической мембраны со стороны диэлектрика выполнена в виде поверхности с полностью регулярным микрорельефом (на фиг. 1 не показано). Контактные площадки тензорезисторов при помощи гибких выводов 5 соединены с контактами 6 гермоввода. На фиг. 2 показана более подробно конструкция предлагаемого датчика со снятым корпусом. Тензорезисторы 4 (R1, R2, R3, R4) соединены между собой при помощи контактных площадок 7. Продольные оси тензорезисторов расположены примерно параллельно радиусу мембраны упругого элемента, т.е. они воспринимают преимущественно радиальные деформации от воздействующего давления. На фиг. 3 изображен в увеличенном масштабе участок I поперечного сечения, изображенного на фиг. 2, а на фиг. 4 участок II, изображенный на фиг. 2. При этом для наглядности на фиг. 4 не показан тензорезистивный слой. Для сравнения на фиг. 5 приведен микрорельеф поверхности по известному решению (аналог).

Датчик работает следующим образом.

Измеряемое давление воздействует на мембрану со стороны, противоположной расположению тензосхемы. В мембране возникают напряжения и деформации и их сопротивление изменяется пропорционально измеряемому давлению. Причем, так как сопротивления тензорезисторов R2 и R4 увеличиваются, а тензорезисторы R1 и R3 уменьшаются с увеличением давления, а тензорезисторы соединены в мостовую схему, то на выходе схемы формируется выходной сигнал, пропорциональный сумме изменений сопротивлений отдельных тензорезисторов. Так как поверхность диэлектрика выполнена в виде поверхности с полностью регулярным микрорельефом, то при изменении температуры измеряемой среды в широком диапазоне термомеханические напряжения, возникающие в тензорезисторе вследствие различных коэффициентов термического линейного расширения материалов диэлектрика и тензорезисторов, будет распределены более равномерно, по периодическому закону, совпадающему с регулярным распределением микрорельефа поверхности диэлектрика. То есть, при изменении температуры измеряемой среды в заявляемой конструкции будут отсутствовать зоны, где термомеханические напряжения в тензорезисторе будут существенно превышать термомеханические напряжения в соседних зонах характерные для известных конструкций, обусловленные продольным и случайным распределением микронеровностей на поверхности диэлектрика в известных конструкциях. Таким образом, предлагаемая конструкция может работать в значительно более широком диапазоне температур измеряемой среды, по сравнению с известными. Форма элементов поверхности микрорельефа в заявляемой конструкции выбрана выпуклой из следующих соображений. При этой форме поверхности на ней отсутствуют остроконечные выступы, которые привели бы к появлению на поверхности тензорезисторов своеобразных концентраторов напряжений. Концентраторы напряжений могут привести при воздействии измеряемого давления и термомеханических напряжений и появлению микротрещин в тензорезисторах (особенно при наличии микродефектов структуры, которые всегда возникают в напыленных пленках), а следовательно, и к изменению сопротивлений тензорезисторов.

Для сравнения на фиг. 6 изображен микрорельеф с вогнутыми элементами. Из фиг. 6 видно, что в этом случае на поверхности образуются остроконечные выступы, которые могут привести к образованию концентраторов механического напряжения в тензорезисторах. Элементы поверхности выполнены в виде шестиугольника для уменьшения влияния поперечной чувствительности на изменения сопротивления тензорезисторов от изменения давления. Для пояснения обратимся к фиг. 2, 3, 4. При воздействии измеряемого давления на поверхности мембраны и диэлектрика возникают радиальные (σп) и тангенциальные (στ) напряжения. Так как резисторы расположены примерно параллельно радиусу мембраны, то тензорезисторы будут воспринимать в основном радиальные напряжения, причем т.к. продольные оси тензорезисторов расположены перпендикулярно двум противолежащим сторонам элемента, то условия восприятия напряжений тензорезисторов в заявляемой конструкции лучше, чем у известной за счет образования дополнительной силы сцепления Fс. При воздействии механических напряжений от измеряемого давления, воздействующих перпендикулярно одной из граней элемента поверхности (σп), это напряжение раскладывается на тангенциальную  и радиальную

и радиальную  составляющие. Тангенциальная составляющая направлена перпендикулярно продольной оси тензорезистора и будет ухудшать его чувствительность. А радиальная составляющая будет направлена вдоль продольной оси 8 тензорезисторов и будет повышать чувствительность тензорезистора. Углы β,γ направления расположения элементов представляют собой углы, отсчитываемые от линий, проходящих через середины противолежащих сторон элементов до линии абсцисс, проведенной параллельно продольной оси тензорезисторов. В случае если угол b будет не равен нулю, то появится неравенство противоположных ребер элементов поверхности, которые приведет к дополнительности поверхности. Угол g выбран равным 60o, т.к. в этом случае шестиугольник может быть правильным шестиугольником. Распределение микронеровностей по поверхности упругого элемента при выполнении элемента поверхности в виде правильного шестиугольника более равномерно, по сравнению с выполнением элемента поверхности в виде неправильного шестиугольника. Кроме того, угол g выбран равным 60o для уменьшения влияния тангенциальной составляющей на чувствительность датчика, так как с одной стороны, в случае его увеличения, уменьшается относительная длина ребер, расположенных перпендикулярно продольной оси тензорезисторов за счет увеличения относительной длины ребер элемента поверхности, расположенных под углом относительно продольной оси тензорезисторов, а с другой стороны, в случае его уменьшения уменьшается составляющая

составляющие. Тангенциальная составляющая направлена перпендикулярно продольной оси тензорезистора и будет ухудшать его чувствительность. А радиальная составляющая будет направлена вдоль продольной оси 8 тензорезисторов и будет повышать чувствительность тензорезистора. Углы β,γ направления расположения элементов представляют собой углы, отсчитываемые от линий, проходящих через середины противолежащих сторон элементов до линии абсцисс, проведенной параллельно продольной оси тензорезисторов. В случае если угол b будет не равен нулю, то появится неравенство противоположных ребер элементов поверхности, которые приведет к дополнительности поверхности. Угол g выбран равным 60o, т.к. в этом случае шестиугольник может быть правильным шестиугольником. Распределение микронеровностей по поверхности упругого элемента при выполнении элемента поверхности в виде правильного шестиугольника более равномерно, по сравнению с выполнением элемента поверхности в виде неправильного шестиугольника. Кроме того, угол g выбран равным 60o для уменьшения влияния тангенциальной составляющей на чувствительность датчика, так как с одной стороны, в случае его увеличения, уменьшается относительная длина ребер, расположенных перпендикулярно продольной оси тензорезисторов за счет увеличения относительной длины ребер элемента поверхности, расположенных под углом относительно продольной оси тензорезисторов, а с другой стороны, в случае его уменьшения уменьшается составляющая  Соотношение между высотой элемента и толщиной тензорезистивного слоя определено экспериментально. При толщине диэлектрического слоя 2 мкм и высоте элемента, равной от 0,02 до 0,2 мкм, технические характеристики датчиков соответствуют требованиям Т3. Они были работоспособны в температурном диапазоне от минус 253oC до +450oC. При увеличении высоты элемента более 0,2 мкм конструкция датчика работоспособна только в температурном диапазоне от минус 253oC до +300oC. Уменьшение высоты элемента менее 0,02 мкм неоправдано усложняет технологический процесс изготовления. Выполнение размеров, конфигурации и ориентации поверхности диэлектрика со стороны тензорезисторов, идентичных размерам, конфигурации и ориентации элементов поверхности мембраны со стороны диэлектрика позволяет выполнять толщину диэлектрика равной по всей площади мембраны т. к. в этом случае выпуклость элемента поверхности диэлектрика со стороны тензорезисторов находится строго под выпуклостью элемента поверхности мембраны со стороны диэлектрика, а впадина строго под впадиной элемента поверхности мембраны со стороны диэлектрика. Этим самым улучшается условие равномерности теплоотдачи тензорезисторов. При автономных испытаниях заявляемой конструкции подтверждена ее работоспособность в условиях резкого изменения температуры измеряемой среды от минус 253oC до +450oC. Известные тонкопленочные датчики давления работоспособны при резком изменении температуры измеряемой среды от минус 253oC до +300oC.

Соотношение между высотой элемента и толщиной тензорезистивного слоя определено экспериментально. При толщине диэлектрического слоя 2 мкм и высоте элемента, равной от 0,02 до 0,2 мкм, технические характеристики датчиков соответствуют требованиям Т3. Они были работоспособны в температурном диапазоне от минус 253oC до +450oC. При увеличении высоты элемента более 0,2 мкм конструкция датчика работоспособна только в температурном диапазоне от минус 253oC до +300oC. Уменьшение высоты элемента менее 0,02 мкм неоправдано усложняет технологический процесс изготовления. Выполнение размеров, конфигурации и ориентации поверхности диэлектрика со стороны тензорезисторов, идентичных размерам, конфигурации и ориентации элементов поверхности мембраны со стороны диэлектрика позволяет выполнять толщину диэлектрика равной по всей площади мембраны т. к. в этом случае выпуклость элемента поверхности диэлектрика со стороны тензорезисторов находится строго под выпуклостью элемента поверхности мембраны со стороны диэлектрика, а впадина строго под впадиной элемента поверхности мембраны со стороны диэлектрика. Этим самым улучшается условие равномерности теплоотдачи тензорезисторов. При автономных испытаниях заявляемой конструкции подтверждена ее работоспособность в условиях резкого изменения температуры измеряемой среды от минус 253oC до +450oC. Известные тонкопленочные датчики давления работоспособны при резком изменении температуры измеряемой среды от минус 253oC до +300oC.

Кроме того, равномерное распределение микронеровностей по всей площади тензорезистора приводит к равномерному распределению термомеханических напряжений по всей площади тензорезистора, устранению появления микротрещин в тензорезисторах и уменьшению нестабильности сопротивлений тензорезисторов, а следовательно, и уменьшению нестабильности выходного сигнала. При автономных испытаниях предлагаемой конструкции установлено, что изменение начального выходного сигнала за 1 год (в режиме ускоренных испытаний) находилось в пределах ±3% от номинального выходного сигнала, а изменение начального выходного сигнала за то же время датчика, выполненного в соответствии с прототипом, находились в пределах ±5% от номинального выходного сигнала за этот же срок датчика, выполненного в соответствии с заявляемой конструкцией, составило не более 0,5% а изменение номинального выходного сигнала датчика, выполненного в соответствии с прототипом, составило не более 1%

Таким образом, технико-экономическим преимуществом заявляемого решения, является расширение температурного диапазона примерно в 1,3 раза, повышение стабильности начального выходного сигнала примерно в 1,6 раза, повышение стабильности номинального выходного сигнала в 2 раза. Кроме того, преимуществом заявляемой конструкции является большая по величине и более равномерно распределенная по площади тензорезистора и контактной площадки адгезия тензорезистивного слоя и контактной площадки к диэлектрику за счет упорядочения площади соприкосновения тензорезистивного слоя с диэлектриком. Другим преимуществом заявляемой конструкции является повышение равномерности теплоотдачи тензорезисторов за счет повышения равномерности распределения толщины диэлектрика. Повышение равномерности распределения толщины диэлектрика позволяет использовать данную конструкцию при повышенном напряжении питания за счет повышения равномерности распределения электрического поля между тензорезисторами и металлической мембраной.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2028587C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1988 |

|

RU2034253C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2028588C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2041452C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО НАСТРОЙКИ | 1985 |

|

RU2028584C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2026537C1 |

| Способ односторонней контактной сварки сдвоенным электродом плоских проводников с тонкими металлическими пленками | 1988 |

|

SU1835338A1 |

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2028585C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1998 |

|

RU2166741C2 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1987 |

|

RU2028586C1 |

Использование: в измерительной технике, в частности для измерения давления в условиях воздействия на тензорезисторный датчик резкого изменения температуры измеряемой среды. Сущность изобретения: в датчике давления, содержащем корпус 1, мембрану 2 со слоем 3 для диэлектрика и поверхностью со стороны диэлектрика, выполненной в виде поверхности с микрорельефом с выпуклыми элементами, а также содержащем тензорезисторы 4, поверхность слоя 3 диэлектрика со стороны диэлектрика со стороны тензорезисторов 4 выполнена с выпуклыми элементами, конфигурация и ориентация которых идентична конфигурации и ориентации элементов поверхности мембраны 2 со стороны диэлектрика, при этом высота элементов поверхности мембраны 2 равна 0,01-0,1 толщины слоя 3 диэлектрика. 1 з.п. ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2026537C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2028587C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-10—Публикация

1988-02-02—Подача