Изобретение относится к измерительной технике и может быть использовано при конструировании в изготовлении датчиков давления, работоспособных в условиях воздействия агрессивных сред и нестационарных температур измеренной среды.

Известен датчик давления, содержащий мембрану, на одной стороне которой размещена тензочувствительная схема в виде тензорезистивного моста с контактными площадками, покрытыми слоем диэлектрика и двумя слоями металлических пленок [1].

К недостаткам указанного устройства следует отнести малую точность измерения в условиях воздействия нестационарных температур из-за того, что скачки температур воздействуют сначала на тензорезисторы, а затем только происходит "растекание" теплового потока по нанесенным пленкам. При это фиксируются эти скачки в виде изменения сопротивления тензорезисторов. Кроме того, так как материал упругого элемента непосредственно контактирует с измерительной средой, то для отдельных агрессивных сред, применяемых в ракетно-космической технике, он может не обеспечивать требуемую стойкость.

Известен также датчик давления, принятый за прототип, содержащий вакуумированный корпус и упругий элемент в виде металлической жесткозащемленной мембраны, покрытой двухслойным диэлектриком, на котором сформирована тензочувствительная схема [2].

Недостатком указанной конструкции датчика является малая точность измерения из-за наличия неравномерного температурного поля на мембране в зоне установки тензорезисторов из-за разницы тепловых сопротивлений рабочей части и заделки мембраны.

Наиболее близким к изобретению является способ изготовления мембранного узла датчиков, включающий предварительное изготовление корпусных заготовок, снятие материала и последующее соединение мембраны с корпусом [3].

К недостаткам способа можно отнести малую воспроизводимость точностных характеристик датчика в результате технологического разброса толщины напыляемой мембраны, небольшую прочность узла, так как отрывное усилие мембраны определяется адгезией пленки к металлу корпуса, а также сложность изготовления, так как при формировании пленочной мембраны требуются сложное и дорогостоящее вакуумно-напылительное оборудование, оснастки и помещение с контролируемым микроклиматом.

Цель изобретения - повышение точности измерения и повышение воспроизводимости точностных характеристик датчика.

Это достигается тем, что в датчике давления упругий элемент состоит из двух соединенных между собой мембран, при этом внутри мембран образована полость, заполненная теплоизолирующим материалом, причем глубина hi полости выбирается из соотношения

hi = K(ti-tз) где hi - глубина полости в i-й точке;

K - конструктивный коэффициент, равный 2,5 ˙ 10-3 - 0,2 мм/оС;

ti - температура в i-й точке мембраны, не содержащей полости;

tз - температура на поверхности мембраны в месте ее заделки в корпус.

Цель достигается тем, что после изготовления корпусных деталей заполняют теплоизолирующим материалом обе их полости, одновременно соединяют детали и нагревают до tн, выбираемой из соотношения

tпл.тим < tн < (0,6-0,8) ˙ tпл.м где tпл.тим - температура плавления теплоизолирующего материала,

tпл.м - температура плавления материала мембраны.

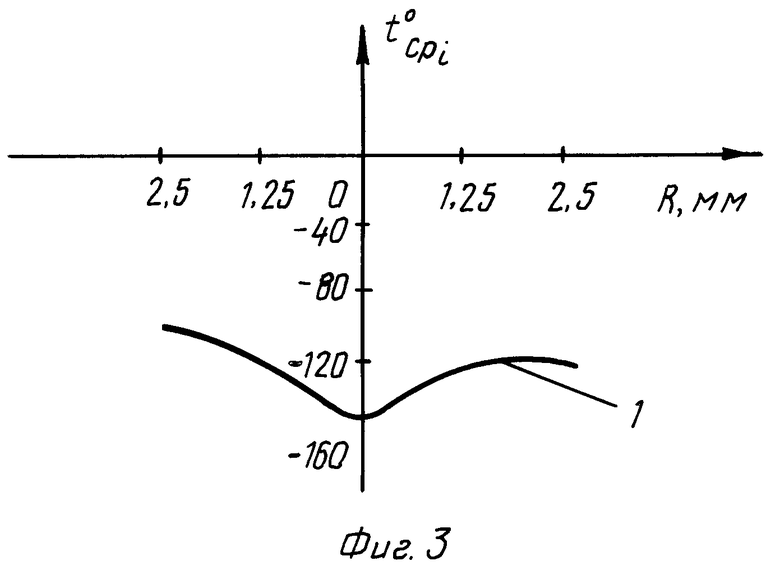

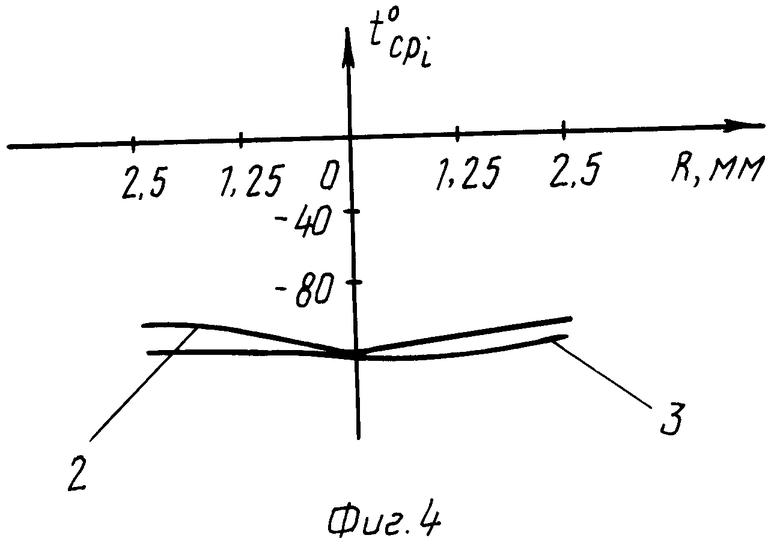

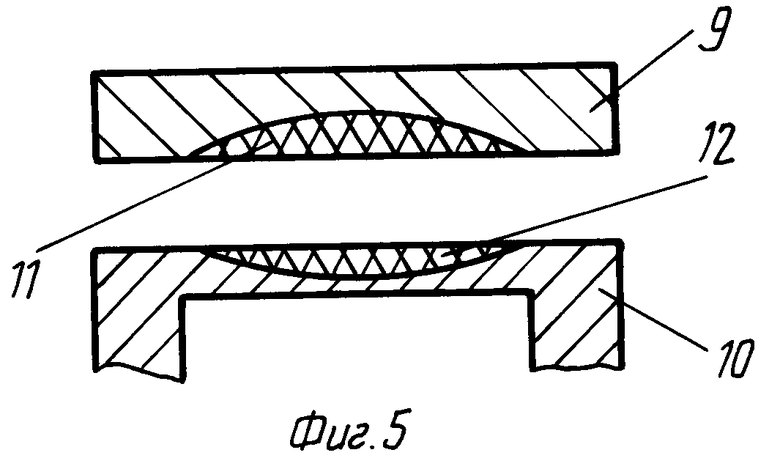

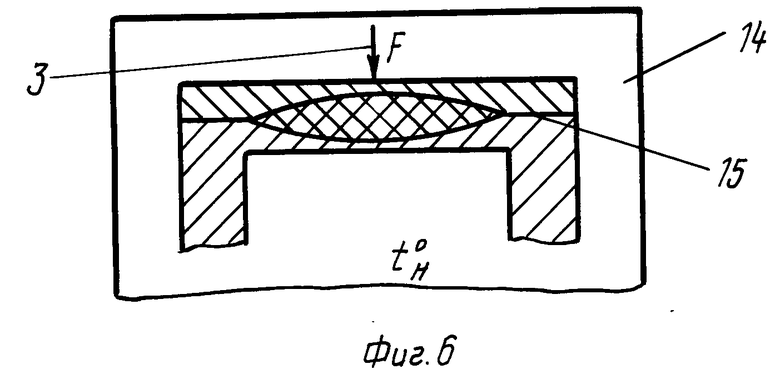

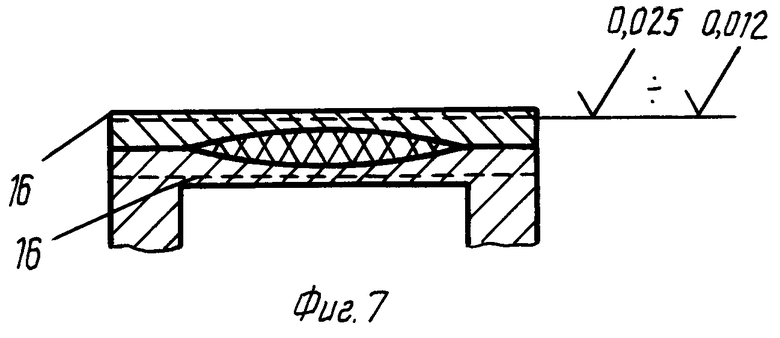

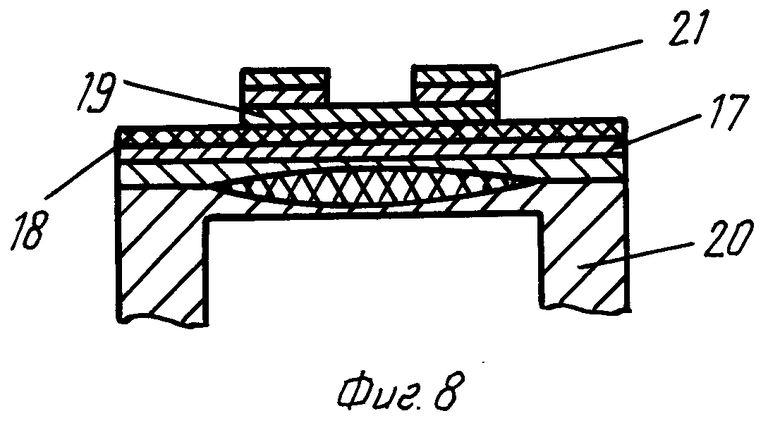

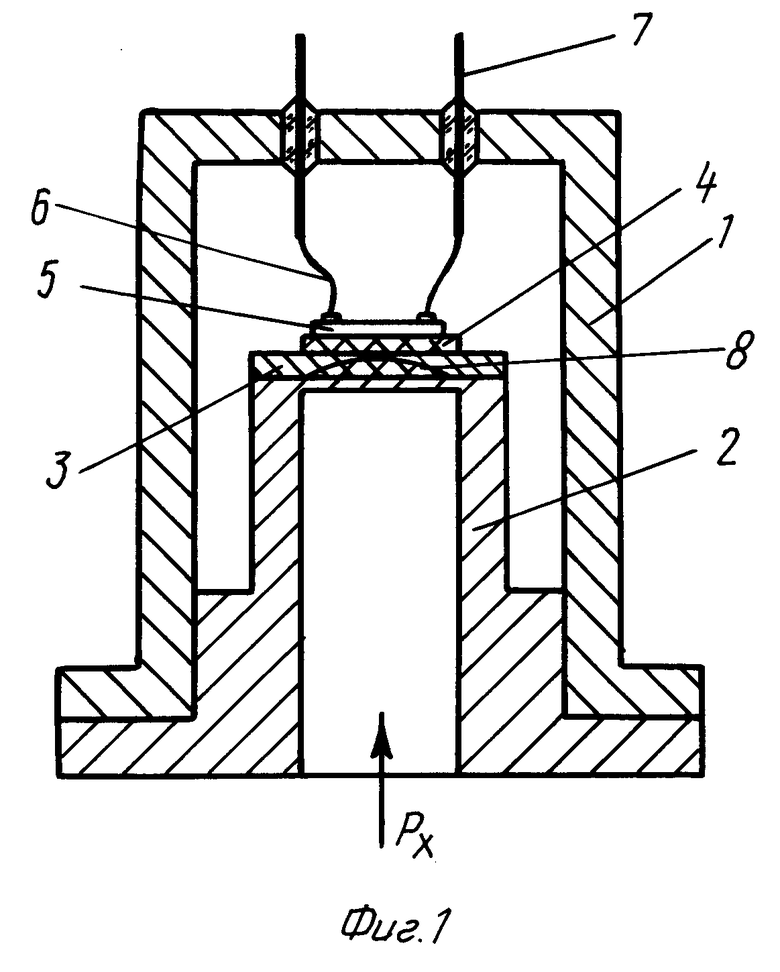

На фиг.1 изображен общий вид предлагаемого датчика давления; на фиг.2 - вид на теплоизолирующий материал полости электрода в указанном масштабе; на фиг.3 и 4 изображена картина распределения температурного поля по поверхности мембраны в случае отсутствия теплозащитной пленки и ее наличии соответственно; на фиг.5 изображены полости, заполненные теплоизолирующим материалом; на фиг.6 - проиллюстрирована операция нагрева и соединения двух частей упругого элемента между собой; на фиг.7 - проиллюстрирована операция удаления материала мембран; на фиг. 8 - формирование слоев диэлектрика, контактного и резистивного материалов.

Датчик давления состоит из корпуса 1, который может быть вакуумированным, упругого элемента в виде колпачковой мембраны 2 и дополнительной мембраны 3. Мембрана 3 покрыта двухслойным диэлектриком 4, на который нанесена тензочувствительная схема 5, состоящая из тензорезисторов, контактных площадок и проводников. Тензочувствительная схема соединена с помощью гибких выводов 6 с гермовыводами 7. Полости мембраны 2 и 3 заполнены теплоизолирующим материалом 8.

Датчик работает следующим образом.

При измерении давления измеряемой среды Рх происходит прогиб упругого элемента, что приводит к деформации диэлектрика 4 и тензочувствительной схемы 5. При деформации тензосхемы меняется сопротивление тензорезисторов, в результате чего возникает разбаланс мостовой схемы, фиксируемой внешним измерительным устройством (на фиг.1, 2 не показан). При воздействии на датчик нестационарной температуры, например термоудара, происходит распределение тепловых потоков таким образом, что благодаря наличию полости с теплоизолирующим материалом коэффициент теплопроводности которого (λтим) больше коэффициента теплопроводности материала упругого элемента, тепловые сопротивления мембраны и цилиндрической части упругого элемента будут равны. Равномерность тепловых потоков, кроме того, обеспечивается за счет неравномерной толщины теплоизолирующего материала в полости и учета распределения теплового поля по мембране 2 упругого элемента. В результате выравнивания тепловых потоков поля тепловых деформаций или на мембране 2, определяемые градиентом температурного поля, будут малы, соответственно уменьшается температурная погрешность датчика в условиях воздействия нестационарной температуры измеряемой среды. Остаточная неравномерность поля по упругому элементу компенсируется с помощью создания неравномерной толщины теплоизолирующего материала путем профилирования полости в соответствии с распределением полей температур на мембране, не содержащей полости (сплошной мембраны). В результате того, что теплоизолирующий материал находится в полости и окружен материалом мембран, он не подвергается воздействию измерительной среды и не ухудшает своих характеристик при эксплуатации, что приводит к повышению стабильности датчика и эксплуатационной надежности.

На фиг. 3,4 изображены экспериментально снятые кривые значений температуры на мембране tср в условиях термоудара (от комнатной до (-196)оС - жидкий азот). При этом кривая 1 на фиг.3 получена для сплошной мембраны, не содержащей теплоизолирующего материала, кривая 2 на фиг.4 - для использования боросиликатного стекла ВСС, помещенного в полость с одинаковой высотой h ≈ 2 мм, кривая 3 - для профилирования полости согласно кривой 1 на фиг.3. В качестве теплоизолирующего материала используются также молотый кварц. Анализируя указанные кривые, видно, что профилирование полости приводит к лучшим результатам по сравнению с остальными. Конструктивный К, присутствующий в соотношении, определяющем глубину профилирования (соответственно и толщину теплоизолирующего материала), зависит от конструкции датчика и применяемых материалов. На практике К находится в пределах 2,5 ˙ 10-3 - 0,2 мм/оС.

Датчик содержит верхнюю 9 и нижнюю 10 корпусные детали, теплоизолирующий материал 11,12, заполняющий полости верхней и нижней корпусных деталей. На фиг.5-8 также показаны усилие F 13, воздействующее на соединяемые корпусные детали, технологический объем 14, зона 15 соединения, слои 16 удаляемого материала, адгезионный 17, изоляционный 18, резистивный 19 слои, колпачковая мембрана 20 датчика и контактный слой 21.

П р и м е р. В заготовках корпусных деталей 9,10 упругого элемента, изготовленных, например, из сплава 36НХТЮ, механически выбирают полости, глубина которых может быть переменной, при этом чистота обработки поверхностей полостей невысокая (4-6 класса), заполняют обе половины полости теплоизолирующим материалом 11,12, например боросиликатным стеклом, молотым кварцем или другим материалом, смачивающим раствор материал мембраны при расплавлении и имеющим коэффициент теплопроводности, меньшим материала мембраны. Совмещают обе заготовки, помещают их в технологический объем 14, в качестве которого может быть вакуумированный объем установки для диффузионной сварки в вакууме или инертная атмосфера в установках электроконтактной сварки. Прикладывают к обеим частям усилие F 13 и, нагревая их до tпл.тим < tт < (0,6-0,8) ˙ tпл.м, производят соединение обеих корпусных деталей и частей теплоизолирующего материала между собой и материалом мембраны. Граничные температуры выбраны из условия расплавления материала теплоизолирующего материала (tпл.тим) и условия неухудшения механических свойств применяемых материалов (0,6-0,8) ˙ tпл.м. Верхняя граница нагрева выбрана из условия отсутствия деструкции теплоизолирующего материала и качественного соединения между собой заготовок корпусных деталей. Один из режимов соединения корпусных деталей из сплава 36НХТЮ и теплоизолирующим материалом (в качестве теплоизолирующего материала - стекло С120-1) следующий: нагрев производился до 900оС, прикладываемое усилие 100 кг, вакуум в технологическом объеме 10-4 мм рт.ст.

После соединения с нижней или верхней поверхности корпусных деталей удаляется материал 8 до необходимой толщины мембраны, причем верхняя плоскость шлифуется и полируется до высокого класса чистоты (12-13 класс). После подготовки верхней поверхности мембраны на нее напыляют адгезионный слой 17 хрома (Cr), имеющего хорошую адгезию к материалу мембраны, а затем изоляционный слой 18 моноокиси кремния (SiO2) или двуокиси кремния (SiO2), обладающих высокими электроизоляционными свойствами. Далее напыляют резистивный слой (пленку) 19 из материала Х20Н80 или Х20Н75Ю. Последовательно напыляют контактный слой 21, состоящий из подслоя (Cr) и верхнего слоя - золота (Au). Проводя операции фотолитографии по напыленным пленкам, формируют тензорезисторы, контактные площадки и проводники.

Технико-экономические преимущества изобретения следующие: расширяются функциональные возможности в результате расширения номенклатуры рабочих сред контактирующих с датчиком, упрощается изготовление датчика за счет исключения операций механической обработки диэлектрика, повышается воспроизводимость изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2024829C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2026537C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2028583C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2028585C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2028588C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО НАСТРОЙКИ | 1985 |

|

RU2028584C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2034252C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2041452C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2028587C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1988 |

|

RU2034253C1 |

Использование: при изготовлении датчиков давления, работающих в условиях воздействия агрессивных сред и нестационарных температур измереной среды. Цель - повышение точности измерения и воспроизводимости точностных характеристик датчика давления. Сущность изобретения: в датчике, содержащем колпачковую мембрану 2, последняя снабжена установленной на ней дополнительной мембраной 3, при этом в мембранах выполнены полости, в которых размещен теплоизолирующий материал 8. Глубина полости между мембранами выбрана из определенного соотношения, учитывающего температуры текущей точки и места заделки колпачковой мембраны. Способ изготовления датчика состоит в том, что после изготовления корпусных деталей с полостями последние заполняют теплоизолирующим материалом, одновременно соединяют детали и нагревают их до температуры, определяемой из определенного соотношения, учитывающего температуры плавления теплоизолирующего материала и материала корпусных деталей. 2 с. и 1 з.п.ф-лы, 8 ил.

ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления мембранного узла | 1984 |

|

SU1254325A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-09—Публикация

1987-04-21—Подача