Изобретение относится к измерительной технике и может быть использовано для измерения давлений в условиях воздействия нестационарной температуры измерительной среды (термоудара).

Известны датчики давления, предназначенные для измерения давления в условиях нестационарной температуры измеряемой среды, содержащее упругий элемент в виде жесткозамещенной мембраны, покрытой слоем диэлектрика. На диэлектрике сформирована тензочуствительная схема, а компенсация паразитного выходного сигнала датчика, обусловленного нестационарной температурой измеряемой среды, осуществляется термопарами [1].

Ввиду зависимости термодинамических характеристик упругого элемента от толщины и материала мембраны требуется индивидуальная настройка каждого датчика с использованием громоздкого и дорогостоящего испытательного оборудования. Кроме того, в указанной конструкции не происходит полная компенсация температурной погрешности в нестационарном температурном режиме из-за наличия на поверхности мембраны (в зоне установки тензорезисторов) неравномерных и изменяющихся во времени температурных полей и температурных деформаций. В результате этого на выходе датчика появляется паразитный сигнал, вызванный реакцией тензорезисторов на изменяющееся температурное поле и поле температурных деформаций. Причиной возникновения неравномерных температурных полей является неравномерность тепловых потоков в различных частях упругого элемента: в тонкой рабочей части жесткозамещенной мембраны и в массивной цилиндрической части (заделка мембраны). Указание поля вызывает неравномерные температурные деформации в мембране. Термопары, установленные на диэлектрике, уменьшают погрешность от указанного паразитного сигнала, но полностью не исключают ее, т.к. невозможно установить тензорезистор и термопару в полностью идентичные тепловые условия. Кроме того, термопара не компенсирует погрешность, вызванную неравномерностью поля температурных деформаций.

Наиболее близким по технической сути к предлагаемому является датчик давления, содержащий вакуумированный корпус и упругий элемент в виде металлической жесткозамещенной мембраны, покрытый двуслойным диэлектриком, на котором сформирована тензочувствительная схема [2]. Недостатком указанной конструкции датчика является также наличие неравномерного температурного поля на мембране в зоне установки тензорезисторов из-за разницы тепловых сопротивлений рабочей части и заделки мембраны.

Целью изобретения является повышение точности измерения в условиях воздействия нестационарных температур измеряемой среды.

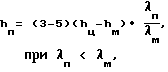

Достигается это тем, что усовершенствуется датчик давления путем нанесения на поверхность мембраны и цилиндрической части упругого элемента пленки теплоизолирующего покрытия, с коэффициентом теплопроводности меньшим, чем у материала упругого элемента, и толщиной, выбранной из соотношения

hп= (3÷5)(hц-hм)  где hп - толщина теплоизолирующего покрытия;

где hп - толщина теплоизолирующего покрытия;

hц - толщина цилиндрической части упругого элемента;

hм - толщина мембраны;

λп,λм - коэффициент теплопроводности материалов соответственно покрытия и упругого элемента.

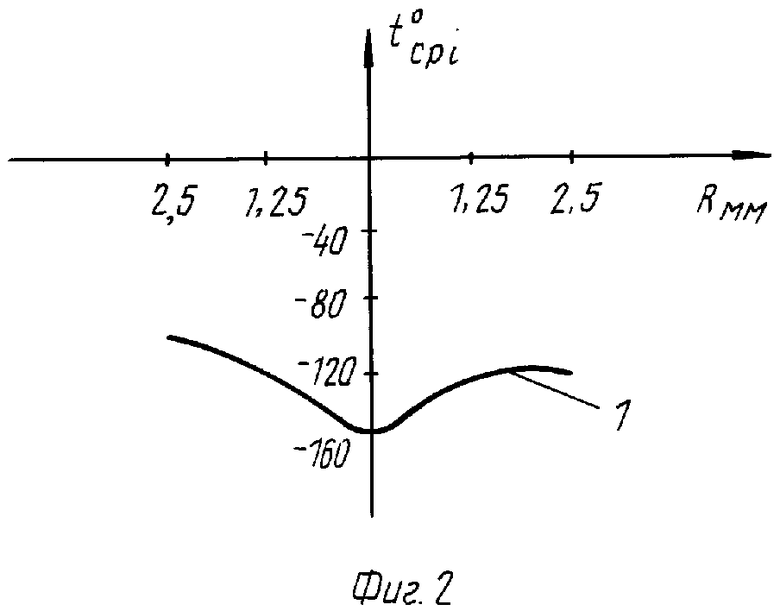

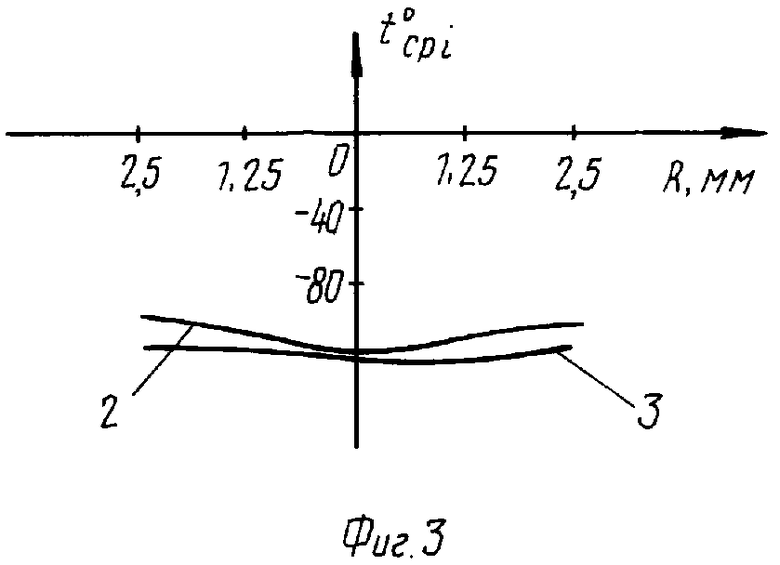

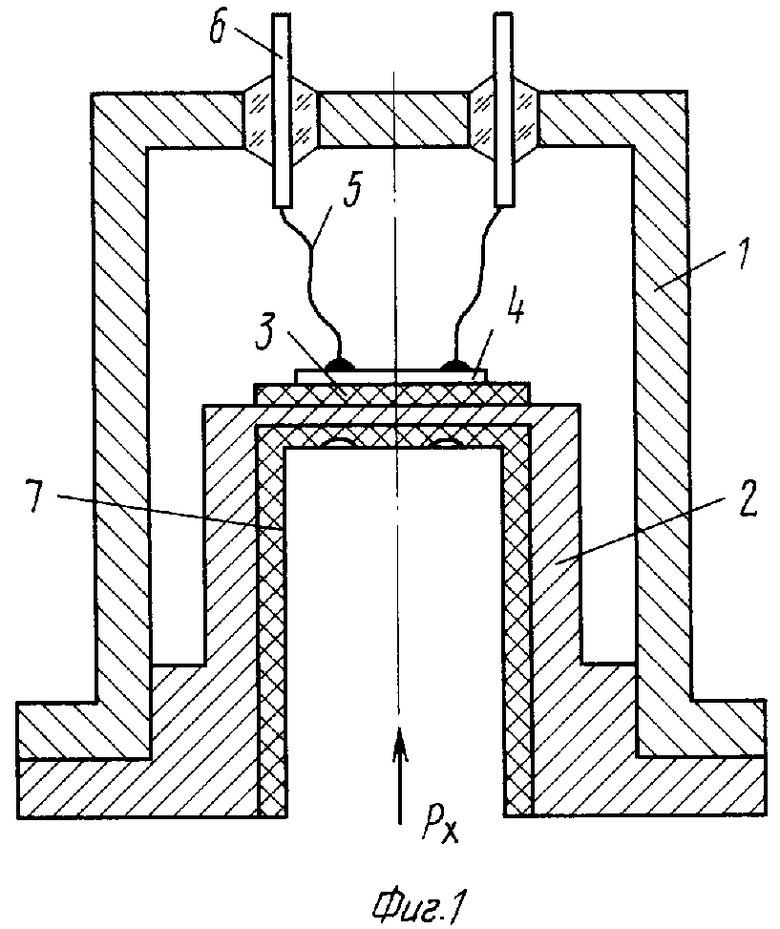

На фиг. 1 изображен предлагаемый датчик давления, общий вид; на фиг. 2, 3 - картина распределения температурного поля по поверхности мембраны в случае отсутствия теплозащитной пленки (фиг. 2) и ее наличии (фиг. 3).

Датчик давления (фиг. 1) состоит из вакуумированного корпуса 1 и упругого элемента 2 в виде жесткозащемленной мембраны. Мембрана покрыта двухслойным диэлектриком 3, на котором расположены тензорезисторы 4, соединенные с помощью гибких выводов 5 с гермовыводами 6. На поверхности мембраны и цилиндрической части упругого элемента нанесена пленка теплоизолирующего покрытия 7.

Датчик работает следующим образом. При измерении давления измеряемой среды Рх, происходит прогиб мембраны, что приводит к деформации диэлектрика 3 и тензорезисторов 4. При деформации меняется электросопротивление тензорезисторов, в результате чего возникает разбаланс мостовой схемы, фиксируемый внешним измерительным устройством (не показан). При резком изменении температуры измеряемой среды, особенно при термоударе (что характерно для режимов работы агрегатов ЖРД), происходит восприятие температуры измеряемой среды как мембраной, так и цилиндрической частью упругого элемента. При этом благодаря наличию пленки теплоизолирующего материала с заданными теплофизическими характеристиками тепловые сопротивления мембраны и цилиндрической части упругого элемента будут примерно равны друг другу. Следовательно, неравномерность температурного поля соответственно поля тепловых деформаций на мембране в зоне установки тензорезисторов будет значительно уменьшена. В результате этого будет уменьшена температурная погрешность датчика в условиях воздействия нестационарной температуры измеряемой среды. Остаточная неравномерность температурного поля по самой мембране может быть рекомпенсирована путем профилирования толщины пленки теплоизолирующего покрытия по закону распределения нестационарного температурного поля на мембране, не покрытой теплоизолирующим материалом.

На фиг. 2, 3 изображены экспериментально снятые кривые значений текущей температуры на мембране tcpi в условиях термоудара (датчики помещались в жидкий азот минус 196оС). При этом кривая I на фиг. 2 получена при отсутствии теплоизолирующей пленки, кривая 2 на фиг. 3 - при покрытии мембраны слоем SiO2 пиролитической двуокиси кремния толщиной 2 мкм, кривая 3 - слоем аморфного кремния толщиной 3-3,5 мкм.

Анализируя указанные кривые, видим, что создание теплоизолирующей пленки с определенной толщиной приводит к значительному уменьшению неравномерности тепловых полей и потоков в датчике. При этом в качестве материала упругого элемента

брался сплав 36НХТЮ Ш λм= 13,1  .

.

Толщины пленки теплоизолирующего материала выбраны экспериментальным путем, причем в случае hп< 3(hц-hм)  неравномерность теплового поля и поля тепловых деформаций велика вследствие значительной разницы в тепловых сопротивлениях мембраны и цилиндрической части упругого элемента, а при hп> 5(hц-hм)

неравномерность теплового поля и поля тепловых деформаций велика вследствие значительной разницы в тепловых сопротивлениях мембраны и цилиндрической части упругого элемента, а при hп> 5(hц-hм)  толщина пленки начинает сказываться на чувствительности тензосхемы, уменьшая ее.

толщина пленки начинает сказываться на чувствительности тензосхемы, уменьшая ее.

Технико-экономическим преимуществом предлагаемого датчика по сравнению с прототипом является то, что аддитивная погрешность уменьшается в 7,5 раз (у предлагаемого датчика не боле 2%, у прототипа - 15%).

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2028583C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2028585C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2028588C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2024829C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2034252C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1987 |

|

RU2028586C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2041452C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО НАСТРОЙКИ | 1985 |

|

RU2028584C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1988 |

|

RU2034253C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2028587C1 |

Использование: в измерительной технике для измерения давлений в условиях воздействия термоудара на датчик давления. Сущность изобретения: в тензорезистивном датчике давления с упругим элементом 2 в виде колпачковой мембраны, снабженной снаружи слоями диэлектрика 5 с тензорезисторами 4, а изнутри - теплоизолирующим покрытием, толщина теплоизолирующего покрытия выбрана из определенного соотношения. Цель изобретения - повышение точности измерения. 3 ил.

ДАТЧИК ДАВЛЕНИЯ, содержащий вакуумированный корпус, в котором установлен металлический упругий элемент в виде колпачковой мембраны со слоями диэлектрика с тензорезисторами и теплоизолирующего покрытия, а также выводные проводники, отличающийся тем, что, с целью повышения точности измерения при действии нестационарных температур, в нем толщина hп теплоизолирующего покрытия выбрана из соотношения

где hц и hм - соответственно толщины цилиндрической и мембранной частей упругого элемента;

λп и λм - соответственно коэффициенты теплопроводности материалов покрытия и упругого элемента.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Датчик давления | 1977 |

|

SU853442A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-09—Публикация

1985-09-17—Подача