Изобретение относится к неразрушающему контролю изделий магнитопорошковым методом и может быть использовано непосредственно при проведении магнитопорошкового контроля, особенно деталей сложной формы и крупногабаритных объектов.

Высокое качество магнитопорошкового контроля зависит от режима намагничивания и качества магнитной суспензии, которые необходимо часто проверять непосредственно при проведении контроля, в том числе, в полевых или аэродромных условиях. Для этого используют образцы с различного рода искусственно созданными дефектами, по выявляемости которых определяют правильность выбранных режимов и качество магнитной суспензии.

Известны образцы (ГОСТ 21105-87, с.16) с шлифовочными трещинами и образцы с трещинами в поверхностном азотированном слое. Недостатком таких образцов является невозможность их изготовления одинаковыми. Это делает контроль одинаковых деталей не идентичным, что ведет к снижению качества контроля.

Известны образцы с отверстиями (Европейский стандарт АSМЕ-209), просверленными на различном расстоянии от поверхности. Недостатком этих образцов является то, что определить режим намагничивания очень трудно, так как осаждение порошка получается нечетким, расплывчатым. В результате оценки по этому образцу одного и того же режима двумя специалистами определенный ими ток может отличаться в 2-3 раза.

Наиболее близким по технической сущности к предлагаемому является эталон-образец, введенный в Европейский стандарт ASME (см. дополнительные материалы).

Эталон-образец состоит из пришлифованных друг к другу секторов диска с центральным углом каждого диска 90o. При составлении секторов образуется диск диаметром 20 мм. Толщина образца составляет 5 мм. Стыки между секторами образуют два взаимно перпендикулярных искусственных дефекта. Плоскость диска со стороны стыков закрыта бронзовой пластинкой. Поля рассеяния выходят на поверхность этой пластины. При помещении эталона-образца в магнитное поле и нанесении на него магнитной суспензии на бронзовой пластинке выявляется один из дефектов, направление которого с направлением поля составляет угол, близкий к 90o.

Недостатком этого эталона-образца является то, что трудно судить о выявляемости по одному дефекту, так как ширина полоски из осевшего порошка может изменяться в несколько раз.

Толщина этого образца составляет 5 мм. Чем больше толщина образца, тем больше погрешность измерения. Для уменьшения погрешности толщина образца должна быть меньше 5 мм.

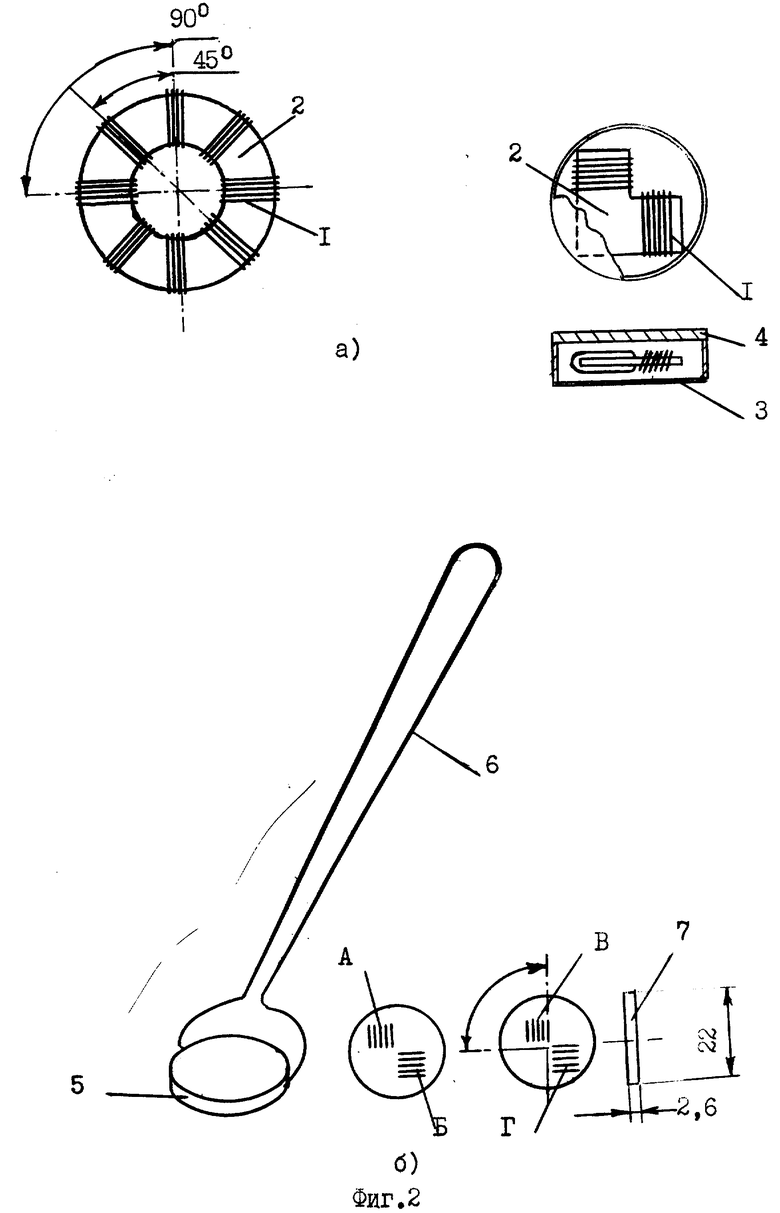

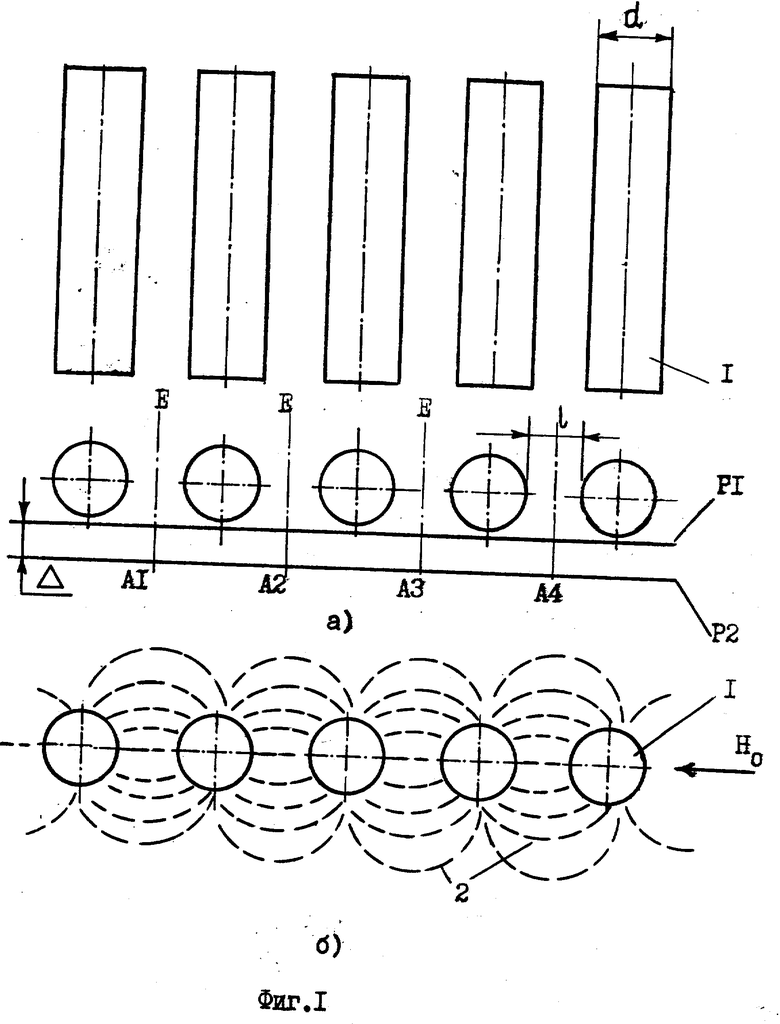

На фиг.1 дано расположение стержней в магнитном поле: а) виды спереди и сверху; б) схема распределения магнитных силовых линий между ферромагнитными стержнями; 1 стержни; d диаметр стержней; l расстояние между стержнями; P1 плоскость, касательная к стержням; Р2 плоскость, параллельна плоскости Р1; E плоскости, проходящие по середине между стержнями; -Δ расстояние между плоскостями Р1 и Р2; H0 внешнее намагничивающее поле; А1, А2, А3. точки наблюдения. На фиг. 2 схема устройства тест-образца: а) схема расположения витков ферромагнитного провода; б) схема конструктивного исполнения: 1 провод, выполняющий роль концентратора магнитного потока; 2 - немагнитная пластина-основа для размещения концентратора магнитного потока; 3 пластинка первого уровня чувствительности; 4 пластинка второго уровня чувствительности; 5 корпус (диск); 6 ручка; А, Б, В, Г схемы расположения искусственных дефектов на плоскостях корпуса, выявленные магнитным порошком; 7 вид корпуса сбоку.

Изобретение-устройство заключается в следующем. В основу изобретения положено использование полей рассеяния, возникающих между рядом параллельно установленных ферромагнитных стержней 1, помещенных в магнитное поле напряженностью H0 (фиг. 1а), моделирующих магнитные поля рассеяния над реальными дефектами.

Схема картины поля вокруг цилиндрических стержней показана на фиг.1б.

Известно, что в поле рассеяния на частицу порошка действует сила F F = χvμoHgradH которая зависит от напряженности поля H и grad H.

Эти величины в данном случае зависят: 1. от расстояния Δ между плоскостью Р1, которая касается стержней, и точками А измерения поля, расположенными в плоскости E, проходящих по середине между стержнями; 2. от расстояния l между стержнями; 3. от диаметра стержней d.

Чем больше D тем требуется большая напряженность намагничивающего поля Н0 для получения в точках А заданного значения поля. Но поле H0 одновременно является полем, которое намагничивает проверяемую деталь. Поэтому при большем H0 будут выявляться более мелкие дефекты на проверяемой детали. Следовательно, при увеличении (уменьшении) D будет повышаться (понижаться) уровень чувствительности контроля.

Закон уменьшения поля с увеличением расстояния r можно видеть из формулы закона Кулона для магнитных масс H 2M/r3 dm/r3, где m - магнитная масса, d диаметр стержня. (С.В. Вонсовский, Магнетизм, М. "Наука", ред. физико-матем. лит. 1984 г. с. 34).

При увеличении l от нуля поле рассеяния сначала увеличивается, а при больших значениях l напряженность поля в точках А (А1, А2, А3.) стремится к значению H0 (когда поля от намагниченных стержней станут незначительными из-за большого расстояния), а градиент поля grad H0=0, если H0 однородное поле.

При увеличении диаметра стержней градиент поля уменьшается, если его измерять на расстоянии, равном диаметру стержня. Это объясняется тем, что магнитостатические заряды от диаметра стержня не зависят, так как размагничивающий фактор не зависит от диаметра, а объем поля между стержнями увеличивается с увеличением диаметра стержней. Стержни являются концентраторами магнитного потока, между ними возникают поля рассеяния, которыми моделируются поля рассеяния над реальными дефектами.

Таким образом, из сказанного следует, что изменяя D l и диаметр стержней можно, добиться требуемого значения H•grad H, т. е. поля рассеяния, эквивалентного полю рассеяния дефектов по эффекту притяжения и накопления частиц порошка.

Выбор D l, диаметра и материала стержней был проведен экспериментально для различного типа дефектов. Для поверхностных дефектов эти значения следующие для двух уровней чувствительности:

а) 1-ый уровень чувствительности: диаметр стержней 0,5 мм, l 0,5 мм, D 0,1 мм;

б) 2-ой уровень чувствительности: диаметр стержней 0,5 мм, l 0,5 мм, D 0,5 мм.

Устройство выполнено в нескольких экземплярах, проведена проверка его эффективности в производственных условиях. Результаты проверки устройства положительные.

1 вариант исполнения. На основу пластину в виде кольца толщиной 1 мм намотано 8 групп (секций) витков ферромагнитного провода с шагом 0,5 мм, играющих роль концентраторов магнитного потока. В каждой группе содержится по 5 витков, имитирующих по 4 прямолинейных параллельных дефекта, образующих миры. С одной стороны пластина с витками закрыта немагнитной пластинкой толщиной 0,1 мм, а с другой немагнитной пластинкой толщиной 0,5 мм, что соответствует двум уровням чувствительности.

2 вариант исполнения. На основу Г-образную пластину намотано две группы (секции) витков ферромагнитного провода диаметром 0,5 мм с шагом 0,5 мм. С одной стороны основа с концентраторами магнитного потока (пластина с витками) закрыта немагнитной пластинкой 3 (см. фиг.2) толщиной 0,1 мм, а с другой

пластинкой 4 толщиной 0,5 мм, что соответствует двум уровням чувствительности. Основа с концентраторами магнитного потока (пластина с витками) и две немагнитные пластинки смонтированы в корпусе 5. Общая толщина образца составляет 2,6 мм. Направления провода групп (секций) витков взаимно перпендикулярны, а в каждой группе имитируется по 5 параллельных прямолинейных дефектов, образующих миры. По мирам легко определить четкость выявления дефектов и режим намагничивания, что видно из методики работы с предлагаемым устройством.

Методика использования предложенного устройства состоит в следующем.

1. Устанавливают деталь в намагничивающее устройство или намагничивающее устройство устанавливают на проверяемый участок.

2. Устанавливают образец на проверяемый участок плоскостью 1 или 2 кверху соответственно выбранной чувствительности, создают намагничивающее поле, наносят суспензию на образец, осматривают индикаторный рисунок на нем.

Оценка индикаторного рисунка. Если на поверхности образца образовались четкие линии одной группы дефектов (миры), то это означает: намагничивающее поле и суспензия выбраны правильно. При этом будут выявляться дефекты на проверяемой детали, ориентированные по направлению искусственных дефектов или под углом к ним более 45o.

Если на образце не выявляются искусственные дефекты, то это означает неправильность выбранного режима намагничивания или использования суспензии низкого качества.

Если на образце образуется значительный фон из осевшего порошка, а отдельные дефекты перекрываются порошком, то это означает, что в суспензии чрезмерно высокая концентрация порошка или малая вязкость дисперсионной среды, или неправильный режим намагничивания.

Изменяя намагничивающее поле и состав суспензии, добиваются четкого выявления искусственных дефектов на образце. При этом на проверяемой детали будут гарантированно выявляться дефекты, ориентированные по направлению искусственных дефектов или под углом к ним более 45o.

Таким образом, проведенная и обоснованная совокупность признаков является необходимой и достаточной для получения положительного эффекта повышения надежности и точности определения режимов намагничивания и качества магнитной суспензии (порошка) при магнитопорошковом контроле.

Применение устройства повысит надежность контроля и сделает его единообразным для различных деталей и объектов авиационной, автомобильной, железнодорожной техники и других отраслей промышленности, а также избавит от необходимости отечественные предприятия воспроизводить сложный и недостаточно эффективный эталон-образец (принятый за ближайший аналог).

Образец во втором варианте исполнения изготовлен, проведены его производственные испытания, которые показали эффективность его применения.

Применение разработанного устройства целесообразно во всех отраслях промышленности, где используется магнитопорошковый контроль.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стандартный образец для контроля средств магнитопорошковой дефектоскопии | 1989 |

|

SU1698732A1 |

| Стандартный образец для магнитной дефектоскопии | 1991 |

|

SU1810805A1 |

| Способ магнитопорошкового контроля | 1979 |

|

SU789728A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОГО КОНТРОЛЯ | 1996 |

|

RU2095804C1 |

| Способ магнитопорошкового контроля деталей сложной формы | 1981 |

|

SU958954A1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ | 1996 |

|

RU2118816C1 |

| Способ магнитопорошкового контроля | 1981 |

|

SU958953A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТОПОРОШКОВОЙ ДЕФЕКТОСКОПИИ | 1992 |

|

RU2020465C1 |

| СПОСОБ МАГНИТОПОРОШКОВОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2022 |

|

RU2806246C1 |

| Устройство для оценки чувствительности магнитных порошков и суспензий | 1987 |

|

SU1523979A1 |

Использование: изобретение относится к неразрушающему контролю изделий магнитопорошковым методом. Сущность: тест-образец отличается тем, что он снабжен двумя пластинами, выполненными из немагнитного материала разной толщины, расположенными на противоположных поверхностях основы, каждый концентратор выполнен в виде группы ферромагнитных проводов, параллельно навитых на основу, угол между группами витков может быть в пределах от 0 до 90o, а основа выполнена в виде пластины из немагнитного материала. 2 ил.

Тест-образец для магнитопорошковой дефектоскопии, содержащий основу с концентраторами магнитного поля рассеяния, отличающийся тем, что он снабжен двумя пластинами, выполненными из немагнитного материала разной толщины, расположенными на противоположных поверхностях основы, каждый концентратор выполнен в виде группы ферромагнитных проводов, параллельно навитых на основу угол между группами витков может быть в пределах 0 90o, а основа выполнена в виде пластины из немагнитного материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ковочная машина для игл | 1930 |

|

SU21105A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Magnetpulverpruefung, Level II& Испытание магнитопорошковым методом | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1997-10-10—Публикация

1994-11-21—Подача