Предполагаемое изобретение относится к области неразрушающего контроля качества материалов и изделий магнитопорошковым методом и предназначено для контроля деталей, изделий и сварных соединений из ферромагнитных материалов на выявление в них дефектов типа нарушений сплошности (трещин, закатов, расслоений, пор, раковин и др.) на водном, воздушном, автомобильном и железнодорожном транспорте, в металлургии, в различных сферах машиностроения, в нефтяной, газовой, химической, атомной и других отраслях промышленности, в космическом пространстве и на подводных объектах.

Известен способ магнитопорошкового контроля, заключающийся в намагничивании изделия, нанесении непосредственно на его поверхность магнитоскопического индикатора (ферромагнитных частиц в виде суспензии или сухого порошка) и последующего визуального осмотра получаемого индикаторного изображения на поверхности этого изделия. При наличии на контролируемой поверхности изделия дефекта ферромагнитные частицы при намагничивании изделия под действием образующегося над дефектом магнитного поля рассеяния оседают по границам дефекта в виде индикаторного магнитного валика [Н.И. Еремин, «Магнитопорошковая дефектоскопия», 1947 г, изд. Министерство тяжелого машиностроения СССР, 1947 г, 152 с. см. Гл. III-IV]. Обнаруживают дефекты визуально или с помощью 2-7кратной оптической лупы.

При использовании магнито-люминесцентных порошков контролируемое изделие освещают ультрафиолетовым светом с длиной волны 300-400 нм. Люминофор, соединенный с ферромагнитными частицами порошка, преобразует энергию ультрафиолетового излучения в видимый свет обычно оранжевого или желто-зеленого диапазона, что обеспечивает высокую чувствительность контроля при слабом дневном освещении [Г.С. Шелихов. Магнитопорошковая дефектоскопия деталей и узлов. Москва, 1995 г. с. 125-130, 134-174].

Известно устройство для осуществления этого способа, содержащее источник питания - силовой понижающий трансформатор, намагничивающее устройство (электромагнит), блок управления током, измерительную систему режима намагничивания, систему магнитоскопического индикатора и освещения [Г.С. Шелихов. Магнитопорошковая дефектоскопия деталей и узлов. Москва, 1995 г. с. 112-125].

Недостатком известного способа и устройства для его осуществления является то, что операция нанесения магнитной суспензии непосредственно на поверхность контролируемого изделия влечет за собой необходимость подготовки поверхности к контролю (очистки и обезжиривания); имеет место большой расход суспензии; в случае повторного контроля данного участка изделия необходима промывка изделия после предыдущего контроля для удаления остатков магнитного порошка и сушка изделия для предупреждения коррозионного поражения. Все это ухудшает, в целом, санитарные условия и безопасность контроля и, в итоге, приводит к снижению производительности контроля и значительным затратам на контроль.

Более близким по технической сущности к предполагаемому изобретению является магнитопорошковый дефектоскоп, описанный в Авторском свидетельстве СССР №557305, G01N 27/84 от 18.06.77. Дефектоскоп содержит намагничивающий узел, образованный из двух постоянных магнитов в виде катков, установленных на подшипниках на общую ось с заданным, в зависимости от ширины зоны контроля, расстоянием друг от друга; в один из катков вставлен кольцевой светопрозрачный иллюминатор; магниточувствительный носитель информации, состоящий из прозрачного цилиндра, который жестко связывает оба катка намагничивающего узла, и охватывающей цилиндр снаружи прозрачной эластичной оболочки, контактирующей с контролируемым изделием, а пространство между цилиндром и оболочкой заполнено магнитной суспензией; оптико-электронный индикатор, состоящий из источника света, объектива и приемника видеоизображения, жестко закрепленных на оси и взаимодействующих с магниточувствительным носителем информации, и выносной пульт наблюдения с дисплеем и органами управления. Данный дефектоскоп применим для контроля ферромагнитных протяженных изделий типа проката (рельсов, труб большого диаметра, швелеров, тавров, продольных сварных швов труб и листов и других длинномерных изделий).

Способ контроля этим дефектоскопом заключается в следующем: Намагничивающий узел устанавливают на контролируемую поверхность. Элементы оптико-электронного индикатора - источник света, объектив и приемник видеоизображения ориентируют на зону контроля, расположенную между катками. Включают автономный привод, связанный с одним из катков гибким валом. В результате катящийся по контролируемой поверхности намагничивающий узел обеспечивает последовательное и непрерывное намагничивание участков поверхности в зоне контроля. Получаемое в суспензии на внутренней поверхности эластичной оболочки изображение контролируемой в данный момент зоны изделия, освещаемое источником света, через стенку цилиндра, объектив, кольцевой светопрозрачный иллюминатор передают на приемник видеоизображения и далее на дисплей выносного пульта наблюдения.

Недостатками данного способа и устройства является: ограниченный ассортимент возможных для контроля изделий, практически невозможно проведение люминесцентно- магнитопорошковой дефектоскопии из-за сильного поглощения ультрафиолетового света в толстых стенках цилиндра и кольцевого иллюминатора, низкая производительность из-за невысокой скорости контроля по причине необходимости определенного времени для осаждения порошка и формирования индикаторного изображения в зоне контроля при непрерывном смещении суспензии во время качения дефектоскопа.

Близким аналогом по функциональному устройству описанного выше магнитопорошкового дефектоскопа №557305, является цифровой магнитный дефектоскоп для контроля изделий магнитопорошковым методом по патенту КНР CN 206920387 U, Int.Cl. G01N 27/84, от 2018.01.23. Прибор имеет отдельно корпус аппаратуры со встроенными в него блоком питания всего прибора, дисплеем и клавиатуру с микропроцессором управления работой прибора. Корпус аппаратуры соединен с электромагнитом, предназначенным для намагничивания контролируемого участка изделия. На электромагните аналогично дефектоскопу по Авторскому свидетельству №557305 установлены источники света (светодиоды) и видеокамера для наблюдения и фоторегистрации контролируемого участка, кнопка включения/выключения электромагнита, кроме того, устройство для аэрозольного распыления магнитного порошка над контролируемой зоной.

Способ контроля данным устройством заключается в установке электромагнита на контролируемую поверхность изделия; включении питания электромагнита и намагничивании контролируемого участка изделия; включении устройства для аэрозольного распыления магнитного порошка над контролируемым участком и одновременно с распылением порошка включении видеокамеры для наблюдения и записи образования индикаторного изображения из магнитного порошка над дефектом.

Недостатками данного устройства и способа контроля являются, негативное для здоровья оператора аэрозольное распыления магнитного порошка, необходимость подготовки (очистки) контролируемой поверхности, что снижает производительность контроля, большой расход магнитного порошка, невозможность проводить контроль подводных объектов непосредственно в воде и объектов в космосе.

Более близким аналогом к заявляемому устройству и способу является способ и устройство, описанные в статье K.G.Walther. "The Magfoil Method", Material Evalution, 1983, т. 41, N 5, c. 582-585.

Способ контроля заключается в намагничивании изделия, помещении индикаторного пакета состоящего из двух частей, в которых находятся по отдельности магнитный порошок и жидкая фаза, на контролируемый участок и последующем смешивании содержимого обеих частей индикаторного пакета, в результате чего, при наличии дефекта в изделии, происходит образование валика магнитного порошка в зоне расположения дефекта. Затем осуществляют полимеризацию смеси в индикаторном пакете, и полученная дефектограмма служит документальным подтверждением результатов контроля. Устройство для осуществления этого способа содержит блок питания, электромагнит и индикаторный пакет.

Описанные способ и устройство не требуют операции нанесения магнитоскопического индикатора (порошка или суспензии) на поверхность изделия, однако обладают тем недостатком, что используемый в устройстве индикаторный пакет пригоден лишь для однократного применения. Каждая новая операция контроля требует замены индикаторного пакета на новый. Это увеличивает расход дефектоскопических материалов, а также снижает производительность контроля.

Наиболее близким по технической сущности к заявляемому способу и устройству является взятый за прототип способ магнитопорошкового контроля, реализуемый с помощью магнитного дефектоскопа по патенту РФ №2171984, МПК G01N 27/84 от 15.12.1998.

Для реализации данного способа на поверхности контролируемого изделия располагают в межполюсном пространстве электромагнита, выполняющего роль намагничивающего устройства, индикаторный пакет, заполненный магнитной жидкостью с высокой вязкостью. Плоскую катушку, предназначенную для стирания рисунка намагниченной жидкости в индикаторном пакете, прижимают сверху к индикаторному пакету, при этом нижняя часть пакета принимает форму поверхности изделия, а верхняя, прижатая к плоской катушке стирания, остается плоской. Намагничивают контролируемое изделие переменным магнитным полем и через смотровое окно в электромагните наблюдают визуально в индикаторном пакете в зоне контролируемого участка поверхности изделия при наличии дефекта образование индикаторного рисунка в виде образования валика магнитного порошка над дефектом на нижней стороне пакета. Полученная дефектограмма служит результатом контроля данного участка изделия. Для следующего цикла (этапа) контроля ток в обмотках электромагнита выключают, снимают дефектоскоп с поверхности изделия, включают ток в катушке, в результате чего происходит стирание изображения в индикаторном пакете. Снова помещают дефектоскоп на тот же (если надо повторить контроль) или на новый участок изделия и повторяют операции контроля. Если в процессе контроля магнитное изображение в пакете начинает терять контрастность, пакет необходимо отсоединить от дефектоскопа и тщательно перемешать магнитную жидкость до получения однородной среды. При необходимости индикаторный пакет с магнитным изображением дефекта может быть отсоединен от дефектоскопа и может служить документальным подтверждением наличия дефекта в изделии, поскольку изображение в пакете, благодаря большой вязкости среды, может сохраняться в течение нескольких суток, а для продолжения контроля используют новый пакет.

Дефектоскоп, реализующий данный способ, включает блок питания, электромагнит, индикаторный пакет и плоскую катушку в межполюсном пространстве, упруго закрепленную на торцах электромагнита, при этом ее ось проходит через центр электромагнита в плоскости его нейтрального сечения, а индикаторный пакет содержит магнитную жидкость с вязкостью 50 - 100 сСт и упруго подвешен к нижней плоскости катушки. В верхней части электромагнита выполнено смотровое окно. Недостатками указанных способа и устройства для его осуществления являются низкая чувствительность и производительность контроля, а также невозможность длительного хранения полученной информации о выявленных дефектах. Низкая чувствительность вызвана с одной стороны высокой вязкостью индикаторной жидкости (более 50 сСт, в то время как ГОСТ Р 56512-2015, п. 7.7. указывает, что вязкость магнитной жидкости при температуре контроля не должна превышать 36 сСт, т.к. чем выше вязкость, тем ниже чувствительность контроля. По этой причине магнитная суспензия на керосино-масляной основе как более вязкая, обладает меньшей чувствительностью, чем суспензия на водной основе. Кроме того, при намагничивании происходит обеднение содержания (уменьшение концентрации) магнитного порошка в центральной части зоны контроля (что приводит к снижению контрастности и чувствительности контроля) и одновременно увеличение концентрация порошка по краям индикаторного пакета вблизи полюсов электромагнита [см. Г.С. Шелихов. Магнитопорошковая дефектоскопия деталей и узлов. Москва, 1995 г. с. 64, рис. 2.22], особенно при контроле изделий не плоских, а цилиндрических, т.к. при контроле цилиндрических изделий, особенно при контроле вертикальной части поверхности, помимо магнитных сил, действующих на порошок, притягивая его к полюсам электромагнита, действуют еще и гравитационные силы, также вызывающие смещение порошка от центра индикторного пакета к его нижнему краю. В результате происходит обеднение концентрации магнитной суспензии в центральной зоне контроля и, соответственно, снижение чувствительности контроля. Вот почему в патенте РФ №2171984, необходимо перед каждым очередным намагничиванием выполнять операцию стирания изображения в индикаторном пакете и периодически перемешивать в нем магнитную жидкость путем встряхивания пакета до получения однородной среды, а все это снижает производительность контроля.

Недостатком всех упомянутых выше способов и устройств магнитопорошковой дефектоскопии является также отсутствие количественной оценки (измерение) длины и ширины образованного над дефектом индикаторного валика магнитного порошка, т.к. контроль и оценка величины дефектов осуществляется только визуально по полученной дефектограмме.

В то же время известно [Pashagin A.I., Benklevskaya N.P. Magnetic-Powder Testing of Components Using Magnetic Indicator Packages, Russian Jowrnal of Nondestructive Testing. Vol. 36. No. 9. 2000. pp. 640-646], что основным нормативным параметром при оценке формы (точечный или протяженный дефект) и допустимости величины дефектов при магнитопорошковом контроле является протяженность (длина) индикаторного валика, а ширина валика может быть использована для оценки глубины обнаруженных дефектов. Поэтому измерение длины и ширины валика осевшего над дефектом магнитного порошка является важным и нужным показателем при оценке размеров и допустимости дефектов.

Известно измерение длины и ширины (раскрытия) дефекта в виде трещины в сварном шве при автоматическом визуальном контроле [S K Но, R M White, J Lucas, A Vision Systems for Automated Crack Detection in Welds, Meas. Sci. Technol., 1990, vol. 1, no. 3, pp. 287-294.]. Используемая при этом система видения, состоящая из ПЗС-камеры и фоторамки, близка к представленной в упомянутом выше патенте КНР CN 206920387. Однако, в дефектоскопе по патенту №206920387 отсутствует приборное измерение размеров (длины и ширины) индикаторного следа выявленного дефекта.

В радиографическом методе контроля также используют способ и устройство для измерения длины и ширины полученного на рентгеновском снимке изображения дефекта [Рекламный проспект «Автоматическая система улучшения и расшифровки изображений SOVA+, фирма Тестрон, г. Москва.»]. Для этого на границах участка максимальной длины (или ширины) дефекта ставят две электронные метки (маркеры) и затем сравнивают зафиксированный отрезок длины (или ширины) дефекта с эталонным отрезком известной длины. В результате работы вычислительного устройства получают значения длины (ширины) представленного на снимке дефекта.

В практике ручного магнитопорошкового контроля не известно в литературе применение электронно-вычислительных методов для дефектометрии выявленных дефектов, в частности, измерение длины и ширины валика магнитного порошка на индикаторном изображении дефекта, хотя применение системы измерения длины и ширины индикаторного валика позволит оперативно получать количественную оценку выявленных дефектов, тем самым повысит точность и достоверность контроля, особенно при оценке предельно допустимых дефектов.

В основу предполагаемого изобретения положены задачи повышения чувствительности, производительности и достоверности контроля, длительного хранения получаемой информации о выявляемых дефектах, количественной оценки их размеров (длины и глубины).

Поставленные задачи достигаются за счет технического результата, который может быть получен при осуществлении изобретения, а именно: - Повышение чувствительности и производительности контроля за счет применения особой конструкции индикаторного пакета многоразового использования, заполненного магнитной жидкостью с высокой чувствительностью контроля (например, магнитной суспензией на водной или керосиномасляной основе или люминесцентно-магнитопорошковой суспензии) и расположения обеих сторон индикаторного пакета (нижней, прилегающей к изделию, и наружной, с которой наблюдают изображение контролируемого участка изделия) параллельно поверхности контролируемого изделия, обеспечивая постоянную толщину слоя суспензии в индикаторном пакете и, соответственно, равномерную концентрацию магнитной суспензии на всей поверхности контролируемого участка изделия и, следовательно, одинаковую чувствительность контроля во всех местах этого участка.

Достоверность контроля, количественная оценка размеров выявляемых дефектов и длительное хранение получаемой информации достигается благодаря применению блока управления, содержащего микропроцессор для управления работой прибора, видеокамеру для фоторегистрации индикаторного следа дефекта, дисплей, клавиатуру, электронно-вычислительное измерительное устройство для измерения параметров (длины и ширины) индикаторного следа дефектат. Блок управления осуществляет функции:

- фоторегистрации получаемых индикаторных изображений,

- обработки полученных изображений (увеличения или уменьшения) и вычисления размеров обнаруженных индикаторных следов (длины и ширины) с помощью электронно-вычислительного измерительного устройства,

- длительного хранения в блоке хранения данных электронно-вычислительного устройства полученной информации.

- измерения размеров (длины и ширины) индикаторных следов, что решает вопрос дефектометрии обнаруженных дефектов.

В итоге осуществляют документирование и объективную оценку выявляемых дефектов.

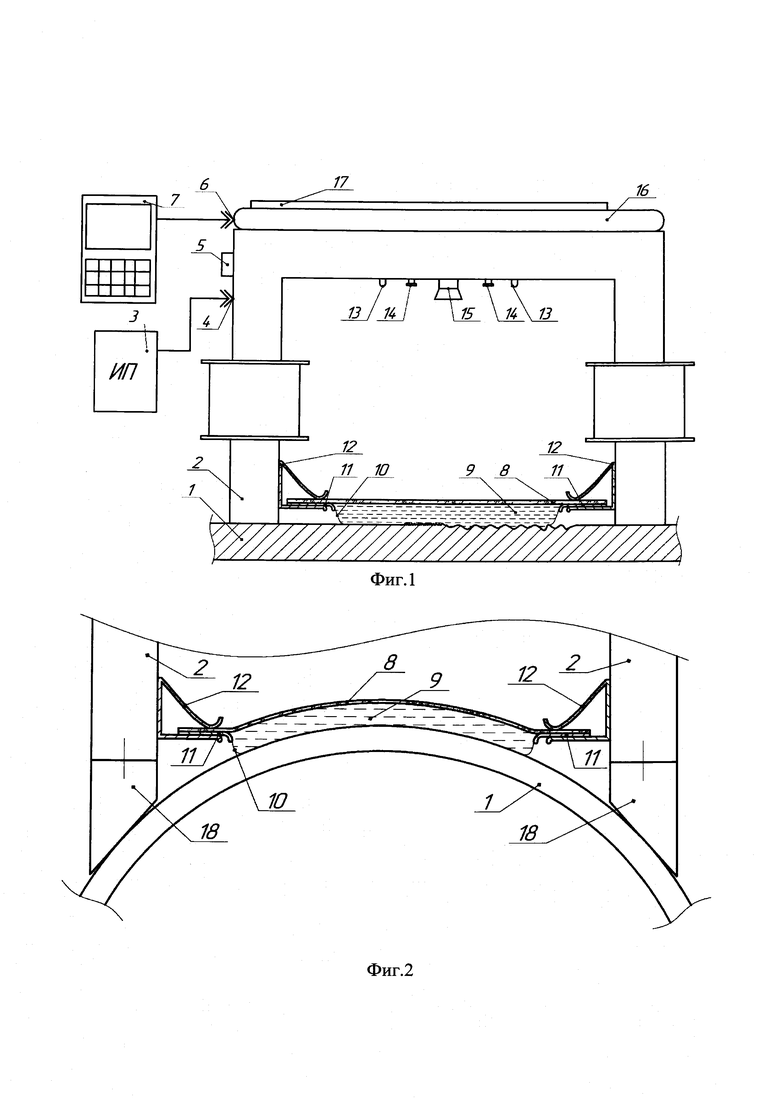

Сущность изобретения поясняется фиг. 1-фиг. 4.

На фиг. 1 представлено заявляемое устройство для осуществления заявляемого способа магнитопорошкового контроля плоских изделий или изделий с малой кривизной контролируемой поверхности, с волнистой или грубой шероховатостью этой поверхности.

Устройство содержит электромагнит с источником питания и источниками видимого и ультрафиолетового света, индикаторный пакет с магнитной суспензией, блок управления с видеокамерой и дублирующий выносной блок управления.

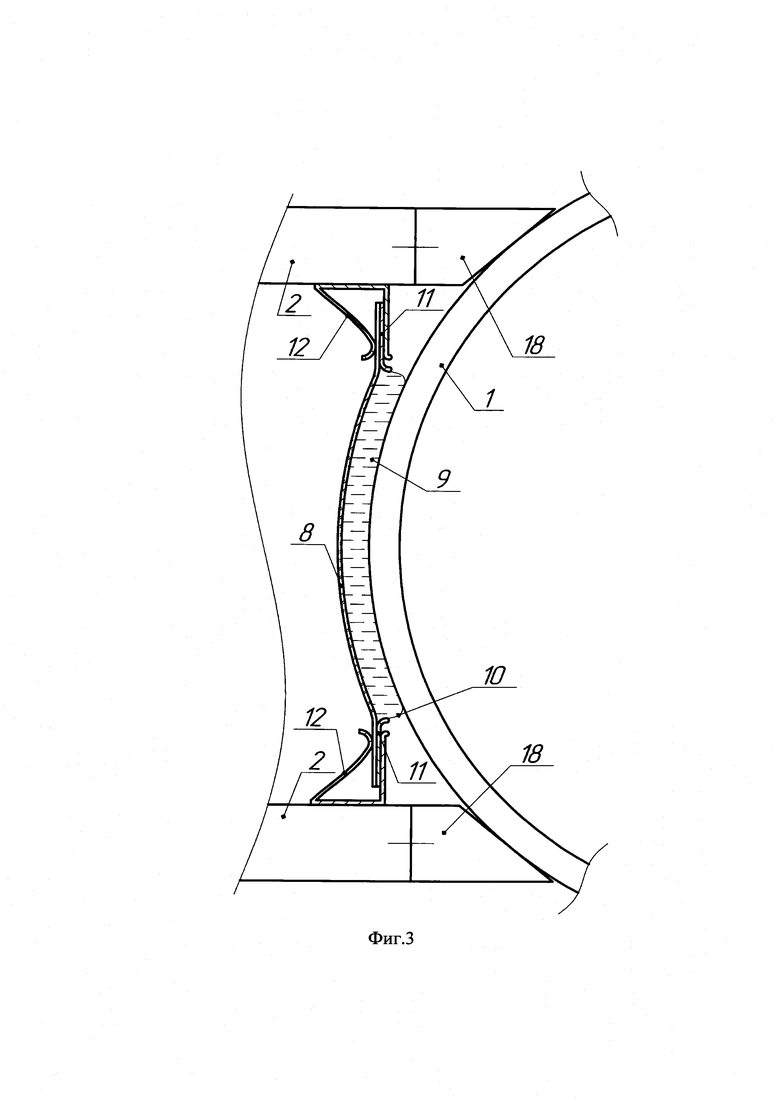

На фиг. 2 - показан контроль изделий с цилиндрической поверхностью (например, труб), когда намагничивающее устройство находится сверху изделия (горизонтально).

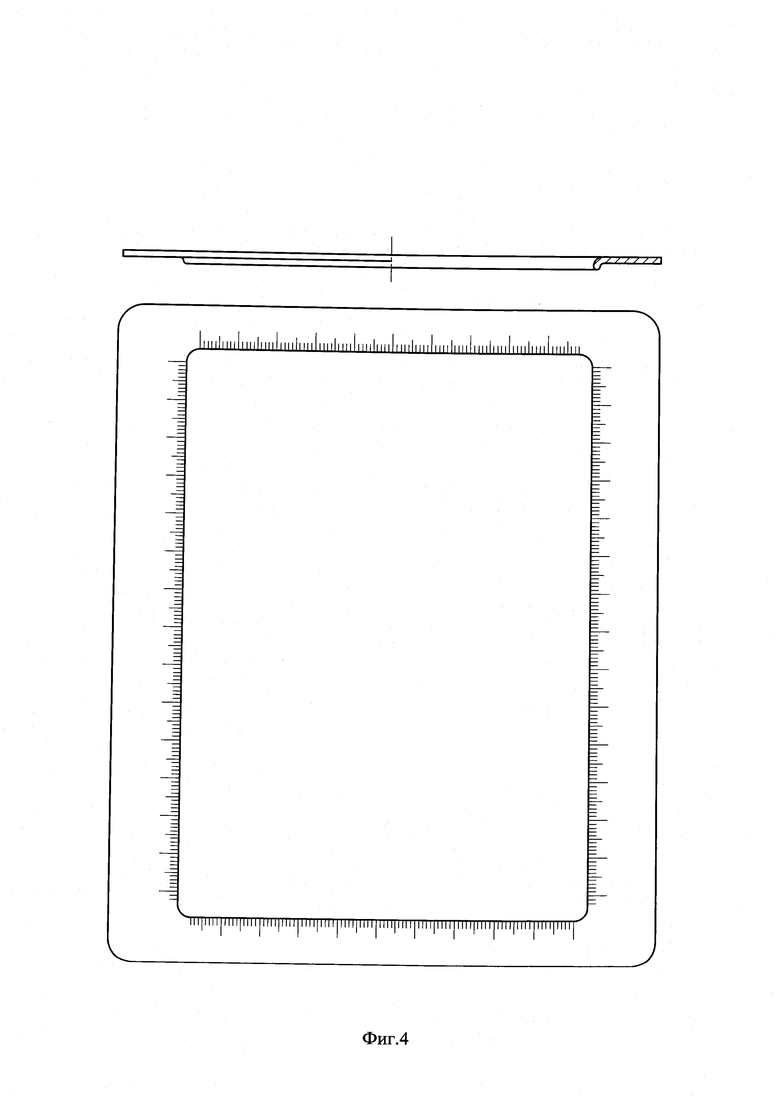

На фиг. 3 - то же, что и на фиг. 2, но намагничивающее устройство при контроле цилиндрических изделий расположено сбоку изделия (вертикально).

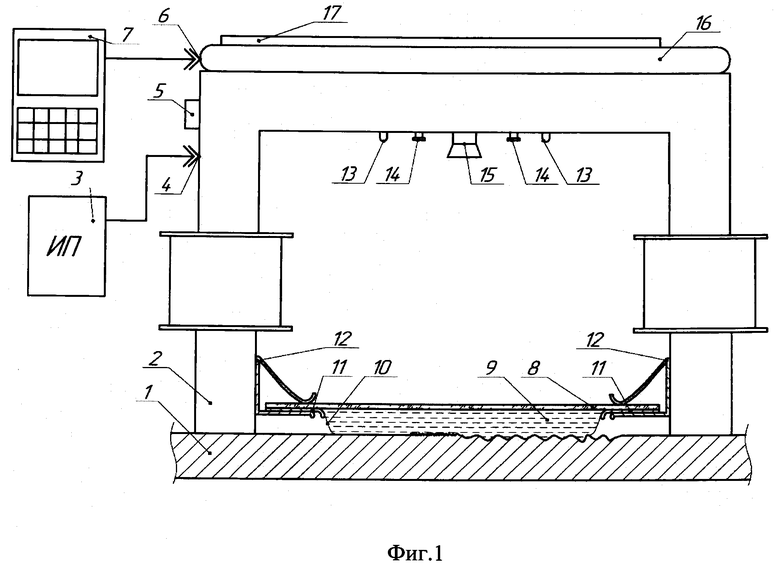

На фиг. 4 - конструкция упругодеформируемой рамки, поддерживающей индикаторный пакет в упругодеформируемых зажимах электромагнита со стороны контролируемого изделия.

Заявляемое устройство (фиг. 1) содержит непосредственно само намагничивающее устройство - электромагнит 2 с обмотками намагничивания; отдельный блок питания 3; разъем 4 для подключения блок питания 3 к намагничивающему устройству 2; кнопку 5 для включение /выключение питания электромагнита 2; индикаторный пакет 9; упруго-деформируемую рамку 11; упруго-деформируемые зажимы-амортизаторы 12; источники ультрафиолетового 13 и дневного 14 света, видеокамеру 15; блок управления 16 с дисплеем 17; подключаемый к блоку управления 16 через разъем 6 выносной блок управления 7; и при контроле цилиндрических изделий (фиг. 2 и фиг. 3) клинья 18, насаживаемые на торцы электромагнита 2.

Индикаторный пакет 9 многоразового использования заполнен герметично магнитной суспензией. Верхняя сторона 8 пакета 9 изготовлена из прозрачного для видимого и ультрафиолетового света упруго-деформируемого плоского материала (например, оргстекла) толщиною не более 1 мм, а нижняя сторона 10 индикаторного пакета 9, контактирующая с контролируемым изделием 1, выполнена из тонкой (10-50 мкм), легко деформируемой эластичной немагнитной пленки. Используют пленку 10, например, из полиэтилена или лавсана, прозрачную при контроля изделий со светлой поверхностью или белую при контроле деталей с темной поверхностью для увеличения контрастности изображения индикаторного следа от дефекта. Следует отметить, что лавсановая пленка предпочтительнее, т.к. на порядок прочнее полиэтиленовой, что обеспечивает более длительный, многократный срок службы индикаторного пакета 9. Нижняя сторона 10 индикаторного пакета 9 под давлением суспензии в силу своей эластичности и малой толщины принимает форму поверхности изделия 1 (фиг. 1-3).

Подкладываемая под индикаторный пакет 9 и поддерживающая его снизу упруго-деформируемая рамка 11 (фиг. 4) с отбортованной внутренней кромкой служит для защиты пакета 9 от повреждений при его установке и креплении в упруго-деформируемые зажимы-амортизаторы 12, расположенные на концах полюсов электромагнита 2.

На внутренней стороне электромагнита 2 установлены источники ультрафиолетового 13 и дневного 14 света с кнопками их включения и выключения (на чертеже не показаны) для освещения контролируемой поверхности изделия 1 в условиях недостаточной освещенности. В центре внутренней стороны электромагнита 2 установлена видеокамера 15 блока управления 16, расположенного сверху на наружной стороне электромагнита 2. Всю работу блока управления 16 обеспечивает находящийся в нем микропроцессор. На дисплее 17 блока управления 16 наблюдают увеличенное изображение контролируемого участка изделия 1 и осуществляют регистрацию (фотозапись в устройство хранения данных электронно-вычислительного измерительного устройства) тех участков изделия, на которых обнаружены дефекты. Микропроцессор блока управления 16 обеспечивает также работу встроенного в блок управления 16 электронно-вычислительного измерительного устройства для измерения длины и ширины валика магнитного порошка в зарегистрированном индикаторном следе обнаруженного дефекта, наблюдаемого на внутренней стороне поверхности 10 индикаторного пакета 9.

При контроле в сложных условиях (например, в стесненных, труднодоступных, под водой и др.) через разъем 6 подключают к блоку управления 16 выносной блок управления 7, который дублирует работу блока управления 16.

При контроле цилиндрических изделий используют клинья 18, которые уменьшают рассеяние магнитного потока намагничивания в месте контактирования электромагнита 2 с изделием 1, тем самым обеспечивая более высокую чувствительность и стабильность контроля.

Принцип работы заявляемого устройства, следующий:

1. Блок питания 3 подключают к намагничивающему устройству 2 через разъем 4. Он обеспечивает электропитание всех расположенных на электромагните 2 устройств;

2. Под индикаторный пакет 9 снизу подкладывают упруго-деформируемую рамку 11 и устанавливают индикаторный пакет 9 с рамкой 11 в зажимы-амортизаторы 12;

3. Кнопкой 5 в режиме намагничивания изделия 1 осуществляют включение /выключение питания самого электромагнита 2;

4. Источники ультрафиолетового 13 и дневного 14 света с кнопками их включения и выключения (на чертеже не показаны) служат для освещения контролируемой поверхности изделия 1 в условиях недостаточной освещенности;

5. Видеокамера 15 блока управления 16 служит для наблюдения за контролируемым участком поверхности изделия 1;

6. Всю работу блока управления 16 обеспечивает находящийся в нем микропроцессор. На дисплее 17 блока управления 16 наблюдают увеличенное изображение контролируемого участка изделия 1 и осуществляют регистрацию (фотозапись в устройство хранения данных электронно-вычислительного измерительного устройства) тех участков, на которых обнаружены дефекты;

7. Выносной блок управления 7 дублирует работу блока управления 16. (при необходимости).

Заявляемый способ контроля осуществляют с помощью устройства (фиг. 1-3) следующим образом:

1. Намагничивающее устройство с закрепленными в зажимах-амортизаторах 12 индикаторным пакетом 9 и рамкой 11 устанавливают на контролируемую поверхность изделия 1;

2. Кнопкой 5 включают питание катушек электромагнита 2 и намагничивают переменным магнитным полем контролируемую деталь 1;

3. Определяют визуально с помощью видеокамеры 15 наличие или отсутствие дефекта на контролируемом участке изделия 1 на дисплее 17 блока управления 16 по появлению или отсутствию рисунка, образуемого частицами магнитного порошка в пакете 9 под воздействием магнитного поля рассеяния от дефекта;

4. При отсутствии дефекта (рисунка дефекта нет) выключают питание намагничивающего устройства кнопкой 5 и переставляют устройство на новый участок контроля;

5. В случае обнаружения образовавшегося в индикаторном пакете 9 следа от дефекта рассматривают на дисплее 17 блока управления 16 увеличенное изображение этого следа, а затем выполняют его регистрацию - записывают (фотографируют) это изображение с помощью видеокамеры 15 в устройство хранения данных электронно-вычислительного измерительного устройства блока 16;

6. После этого отключают питание намагничивающего устройства кнопкой 5;

7. Далее на представленном на дисплее 17 изображении индикаторного следа выявленного дефекта также с помощью микропроцессора блока 16 проводят измерение длины и ширины валика магнитного порошка над дефектом с целью оценки размеров обнаруженного дефекта;

8. Продолжают контроль, как описано выше, последовательно перестановкой намагничивающего устройства на новые участки изделия и поочередным намагничиванием этих участков.

Следует отметить, что при отключении питания и отрыве электромагнита 2 от контролируемого участка и перестановке его на новый участок магнитная суспензия под действием силы тяжести и благодаря эластичности поверхности 10 индикаторного пакета стремится к центру пакета. В результате при установке пакета на новый контролируемый участок изделия происходит автоматическое перемешивание магнитной суспензии и выравнивание концентрации в ней магнитного порошка, тем самым обеспечивая одинаковую чувствительность контроля на всех контролируемых участках изделия 1.

При контроле изделий с цилиндрической поверхностью (фиг. 2 и фиг. 3) на торцы электромагнита 2 насаживают клинья 18, которые могут быть сменными и иметь разный угол скоса в зависимости от диаметра изделия 1.

Анализ заявляемых способа и устройства для его осуществления с наиболее близкими способами и устройствами показал, что заявляемый способ отличается от известных выше описанных новыми дополнительными операциями:

- применением индикаторного пакета 9 с высокочувствительной магнитной суспензией, который в сочетании с подкладываемой под пакет 9 со стороны изделия 1 упруго-деформируемой рамки 11, защищающей от порывов тонкую эластичную сторону 10 пакета 9 при установке его в упруго-деформируемых зажимах 12, обеспечивает одинаковую чувствительность контроля на всех контролируемых участках плоских или цилиндрических изделий и высокую производительность контроля;

- оптическим наблюдением с повышенным разрешением на дисплее 17 блока управления 16 изображений контролируемых участков поверхности изделия 1 и документальной регистрацией изображений тех участков, на которых выявляют дефекты;

- количественным измерением длины и ширины валика магнитного порошка в индикаторном следе обнаруженного дефекта с целью оценки размеров этого дефекта.

А заявляемое устройство отличается новыми признаками:

применением особой конструкции индикаторного пакета многоразового использования, заполненного герметично магнитной суспензией, верхняя сторона которого выполнена из плоского упруго-деформируемого прозрачного материала, пропускающего видимый и ультрафиолетовый свет, а сторона, контактирующая с контролируемым изделием 1, выполнена из тонкой (10-50 мкм), легко деформируемой эластичной немагнитной пленки, принимающей форму поверхности изделия. Конструкция обеспечивает параллельность обеих сторон 8 и 10 индикаторного пакета 9 как при контроле плоских, так и цилиндрических изделий, что позволяет иметь одинаковую толщину слоя магнитной суспензии в пакете 9 на любом участке поверхности изделия 1, соответственно, более равномерную концентрацию магнитного порошка в суспензии и, как следствие, одинаковую чувствительность контроля на любом участке поверхности контролируемого изделия, что в литературе неизвестно;

- многократным использованием одного и того же индикаторного пакета для контроля в видимом или ультрафиолетовом спектре света с постоянной чувствительностью как плоских, так и цилиндрических изделий существенно повышает надежность и производительность контроля и снижает его стоимость, в литературе неизвестно;

- применением поддерживающей индикаторный пакет со стороны изделия тонкой (порядка 0,1-0,5 мм, в зависимости от используемого материала) плоской упруго-деформируемой рамки 11, изготовленной из пружинящего твердого материала (например, немагнитной стали, бронзы, дуралюминия, оргстекла и т.п.) с плавно отбортованной внутренней кромкой, снижает вероятность повреждения нижней тонкой стороны 10 индикаторного пакета 9 при установке и закреплении его в упругих зажимах-амортизаторах 12 и, тем самым обеспечивает, при необходимости, его оперативную замену и надежную эксплуатацию, также в литературе неизвестно;

- применением регистрирующего устройства, содержащего объектив (видеокамеру), цифровой микропроцессор и дисплей, широко используемых в различных моделях современных смартфонов, и т.п. Однако, использование подобных устройств в единой конструкции с намагничивающим устройством для наблюдения в процессе ручного контроля за увеличенным изображениями контролируемых участков изделия и для регистрации обнаруженных дефектов, в частности, в блоке управления 16 электронно-вычислительного измерительного устройства для определения длины и ширины валика магнитного порошка в индикаторном следе обнаруженного дефекта, образует по изобретательскому замыслу единый функционально связанный процесс контроля и в литературе неизвестно.

Таким образом, анализ уровня техники на соответствие заявленных технических решений условию патентоспособности изобретения "изобретательский уровень" показал, что заявляемые способ магнитопорошкового контроля и устройство для его осуществления соответствуют критерию изобретения "новизна".

Источники информации:

1. Н.И. Еремин, «Магнитопорошковая дефектоскопия», 1947 г, изд. Министерство тяжелого машиностроения СССР, 1947 г, 152 с. см. Гл. III-IV.

2. Г.С. Шелихов. Магнитопорошковая дефектоскопия деталей и узлов. Москва, 1995 г.

3. Авторское свидетельство СССР №557305, G01N 27/84 от 18.06.77.

4. Патент КНР CN 206920387 U, Int.Cl. GO IN 27/84, от 2018.01.23.

5. K.G. Walther. "The Magfoil Method", Material Evalution, 1983, т. 41, N 5, c. 582-585.

6. Патент РФ №2171984, МПК G01N 27/84 от 15.12.1998.

7. Pashagin A.I., Benklevskaya N.P. Magnetic-Powder Testing of Components Using Magnetic Indicator Packages, Russian Jowrnal of Nondestructive Testing. Vol. 36. No. 9. 2000. pp. 640-646.

8. S К Ho, R M White, J Lucas, A Vision Systems for Automated Crack Detection in Welds, Meas. Sci. Technol., 1990, vol. 1, no. 3, pp. 287-294.

9. Проспект Автоматическая система улучшения и расшифровки изображений SOVA+, фирма Тестрон, г. Москва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для магнитопорошковой дефектоскопии колец подшипников | 2024 |

|

RU2828161C1 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2356042C1 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ | 2011 |

|

RU2474815C1 |

| МАГНИТНЫЙ ДЕФЕКТОСКОП | 1998 |

|

RU2171984C2 |

| ИНДИКАТОР МАГНИТНОГО ПОЛЯ | 2015 |

|

RU2581451C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2005 |

|

RU2287149C1 |

| Стандартный образец для контроля средств магнитопорошковой дефектоскопии | 1989 |

|

SU1698732A1 |

| Способ магнитопорошкового контроля труб, устройство для его осуществления и установка на основе такого устройства | 2021 |

|

RU2783481C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТОПОРОШКОВОЙ ДЕФЕКТОСКОПИИ | 1992 |

|

RU2020465C1 |

| Устройство для магнитопорошковой дефектоскопии | 1985 |

|

SU1293622A1 |

Использование: для магнитопорошковой дефектоскопии. Сущность изобретения заключается в том, что осуществляют установку на поверхности контролируемого изделия электромагнита с закрепленным в его упругодеформируемых пружинящих зажимах индикаторным пакетом, выполненным из немагнитного материала и заполненным магнитной суспензией; воздействие переменным магнитным полем электромагнита на контролируемое изделие; обнаружение в индикаторном пакете в результате взаимодействия магнитного поля с материалом изделия в зоне контроля изображения индикаторного следа дефекта в виде валика магнитного порошка; визуальное наблюдение этого следа на регистрирующем устройстве с повышенным разрешением и его запись в память микропроцессора регистрирующего устройства, при этом индикаторный пакет с поддерживающей его снизу упругой деформируемой рамкой устанавливают нижней тонкой эластичной стороной на контролируемый участок поверхности изделия, а наружную плоскую упругодеформируемую сторону пакета и подложенную снизу под пакет рамку пружинисто устанавливают параллельно поверхности контролируемого изделия, обеспечивая на всем контролируемом участке изделия одинаковую толщину слоя суспензии в пакете. Технический результат: обеспечение возможности повышения чувствительности, производительности, достоверности контроля. 2 н. и 3 з.п. ф-лы, 4 ил.

1. Способ магнитопорошковой дефектоскопии, включающий установку на поверхности контролируемого изделия электромагнита с закрепленным в его упругодеформируемых пружинящих зажимах индикаторным пакетом, выполненным из немагнитного материала и заполненным магнитной суспензией; воздействие переменным магнитным полем электромагнита на контролируемое изделие; обнаружение в индикаторном пакете в результате взаимодействия магнитного поля с материалом изделия в зоне контроля изображения индикаторного следа дефекта в виде валика магнитного порошка; визуальное наблюдение этого следа на регистрирующем устройстве с повышенным разрешением и его запись в память микропроцессора регистрирующего устройства, отличающийся тем, что индикаторный пакет с поддерживающей его снизу упругойдеформируемой рамкой устанавливают нижней тонкой эластичной стороной на контролируемый участок поверхности изделия, а наружную плоскую упругодеформируемую сторону пакета и подложенную снизу под пакет рамку пружинисто устанавливают параллельно поверхности контролируемого изделия, обеспечивая на всем контролируемом участке изделия одинаковую толщину слоя суспензии в пакете.

2. Способ по п. 1, отличающийся тем, что на полученном индикаторном изображении измеряют с помощью электронно-вычислительного измерительного устройства длину и ширину валика индикаторного следа выявленного дефекта.

3. Устройство для реализации заявляемого способа магнитопорошковой дефектоскопии по п. 1, состоящее из блока питания; электромагнита с катушками намагничивания и установленных на его верхней внутренней стороне источников видимого и ультрафиолетового света и видеокамеры, а на наружной стороне электромагнита установленных кнопок включения/выключения питания электромагнита и источников видимого и ультрафиолетового света; блока управления, содержащего цифровой процессор, обеспечивающий регистрацию получаемых индикаторных изображений дефекта и измерение их длины и ширины, дисплей, клавиатуру управления; разъем для подключения дублирующего выносного блока управления при контроле в труднодоступных местах; индикаторный пакет, заполненный магнитной жидкостью и установленный в межполюсном пространстве электромагнита в закрепленных на внутренней стороне полюсов электромагнита упругодеформируемых пружинящих зажимах, которые подпружинивают пакет для облегания его на контролируемой поверхности изделия, отличающееся тем, что индикаторный пакет изготавливают со стороны, прилегающей непосредственно к контролируемой поверхности изделия, из тонкой, легкодеформируемой, эластичной, немагнитной, прозрачной для контроля изделий со светлой поверхностью и белой для контроля изделий с темной поверхностью пленки, а противоположная наружная сторона пакета выполнена из плоского, упругодеформируемого, прозрачного, пропускающего видимый и ультрафиолетовый свет материала, например, оргстекла.

4. Устройство по п. 3, отличающееся тем, что для измерения длины и ширины валика магнитного порошка индикаторного следа дефекта применяют в блоке управления электронно-вычислительное измерительное устройство.

5. Устройство по п. 3, отличающееся тем, что под индикаторный пакет со стороны, контактирующей с изделием, для оперативной, без повреждений, установки пакета в упругодеформируемые зажимы, подкладывают плоскую упругодеформируемую рамку с отбортованной внутренней кромкой и закругленными внутренними углами и на внутреннюю сторону рамки по ее периметру наносят масштабную шкалу для предварительной, до применения электронно-вычислительного устройства, оперативной, визуальной оценки размеров индикаторного валика и, соответственно, самого дефекта на изделии.

| МАГНИТНЫЙ ДЕФЕКТОСКОП | 1998 |

|

RU2171984C2 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ | 2011 |

|

RU2474815C1 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2356042C1 |

| Устройство для дефектоскопии | 1981 |

|

SU962799A1 |

| US 4992732 A, 12.02.1991 | |||

| JPS 5611352 A, 04.02.1981. | |||

Авторы

Даты

2023-10-30—Публикация

2022-10-07—Подача