Изобретение относится к неразрушающему контролю качества изделий, а именно к магнитному контролю, и может быть использовано в различных отраслях машиностроения.

Целью изобретения является расширение области использования за счет определения также и направленности магнитного поля и повышение достоверности контроля.

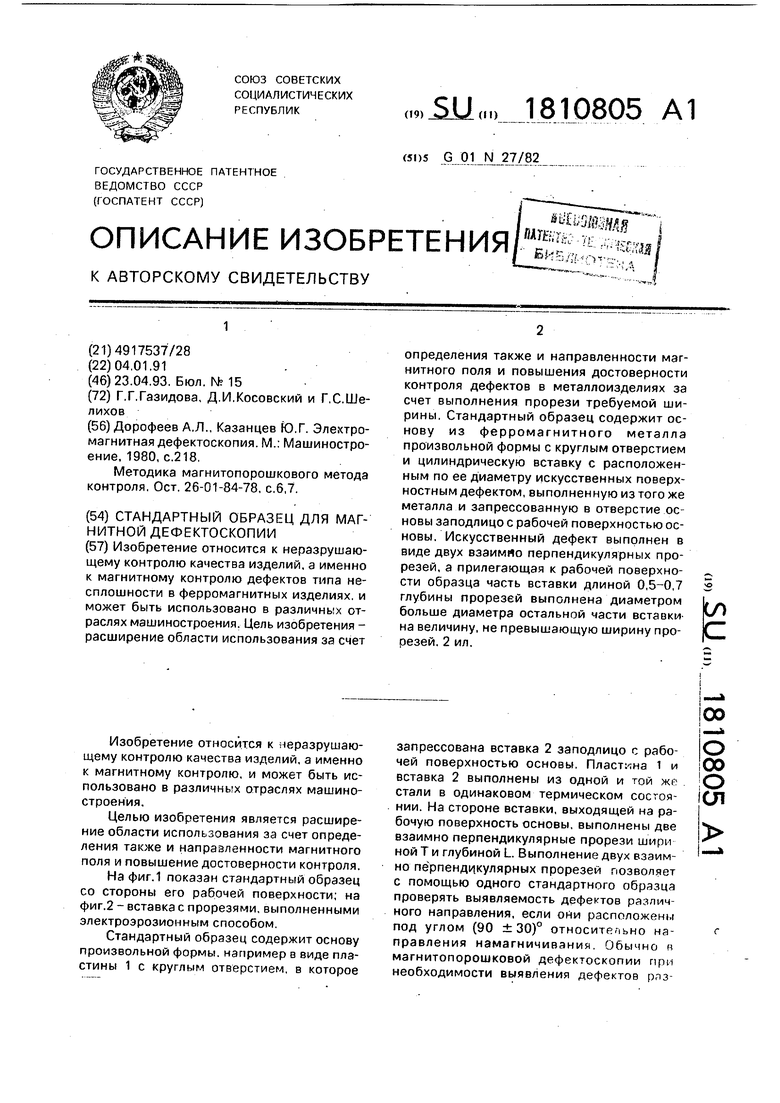

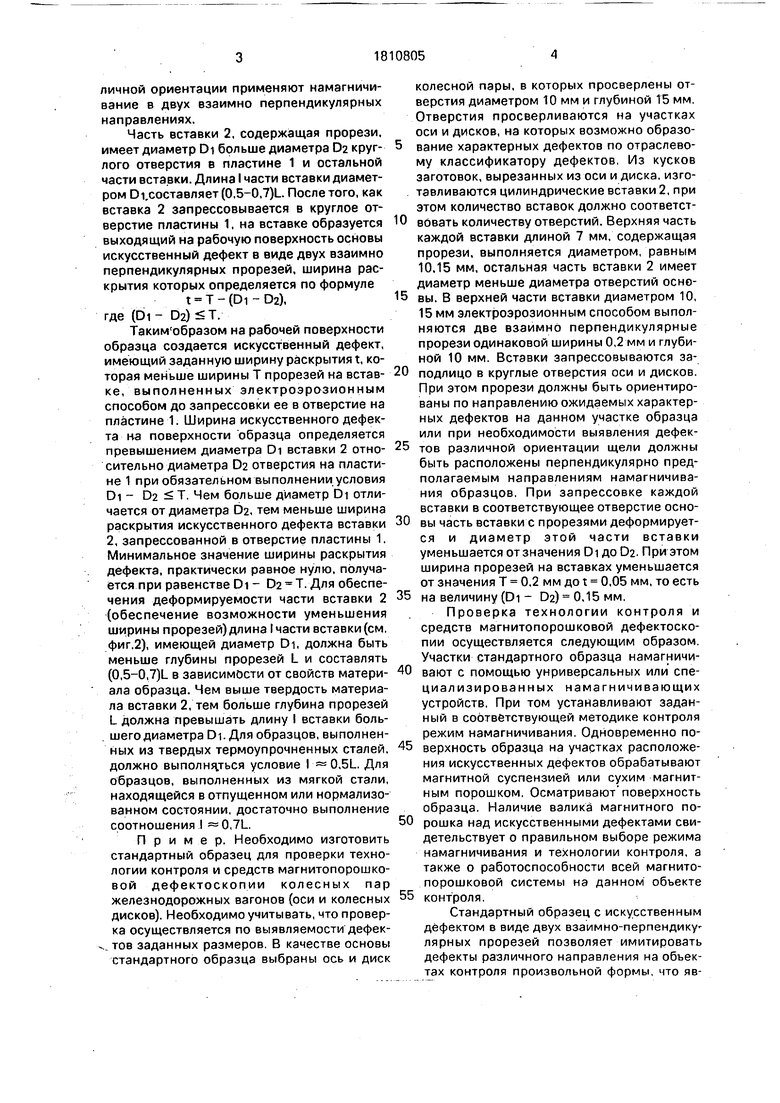

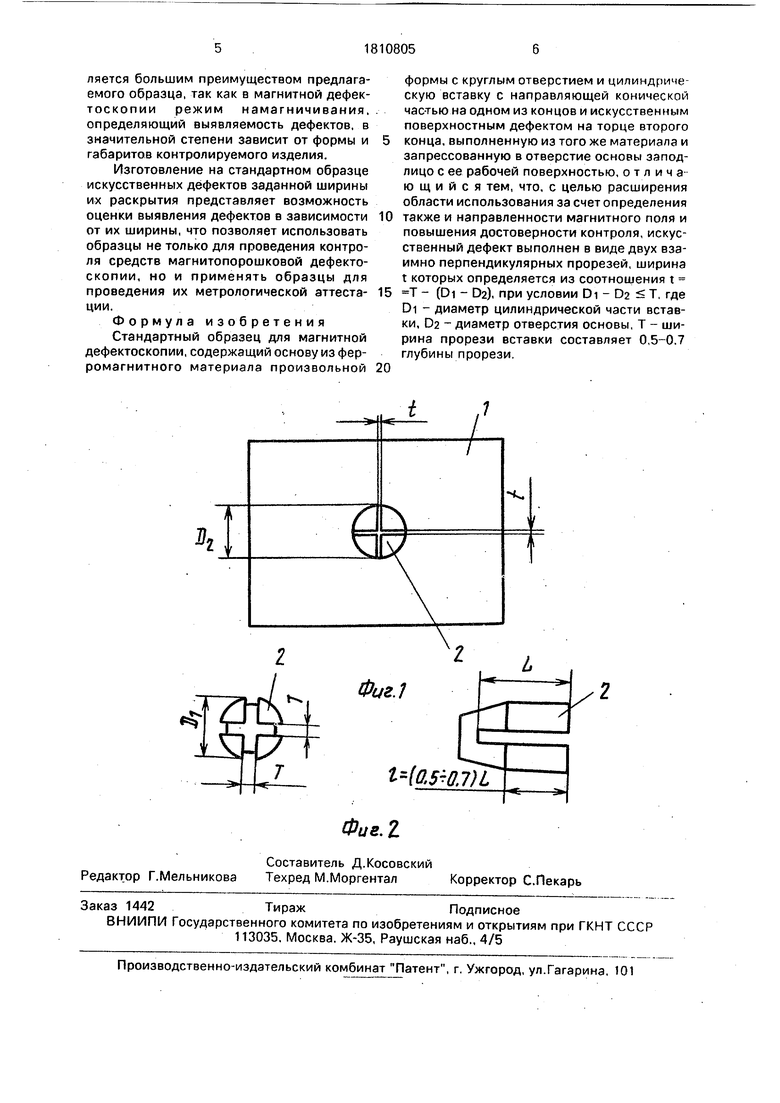

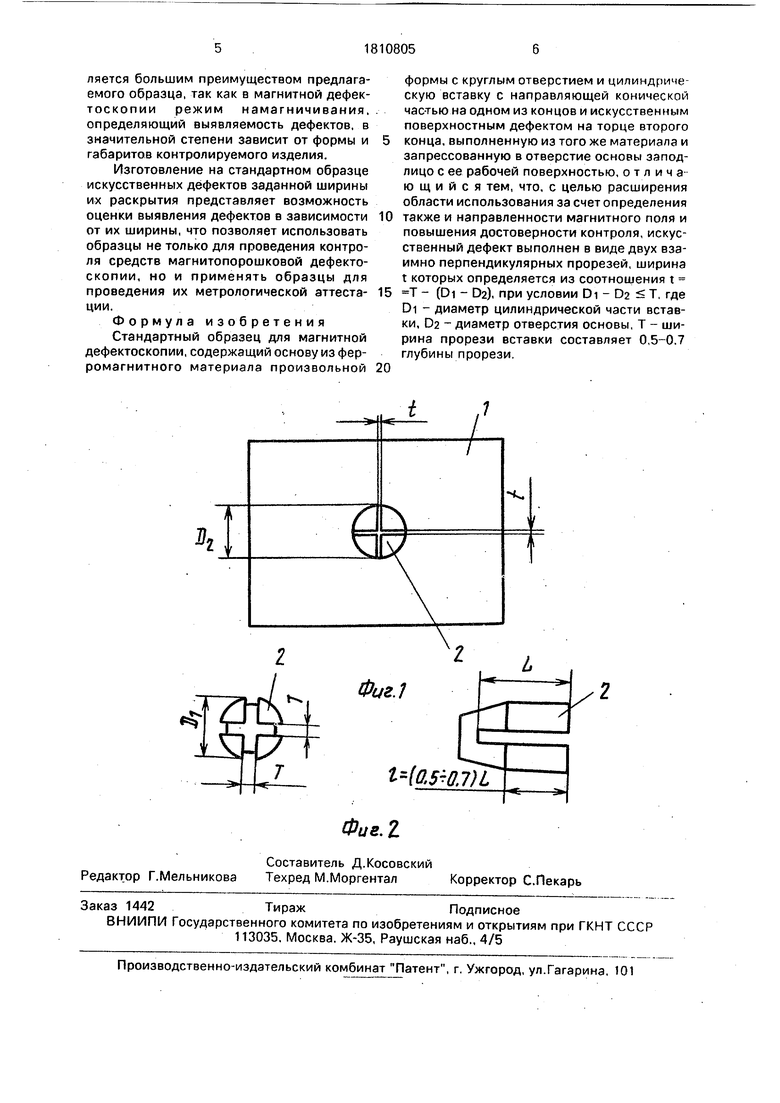

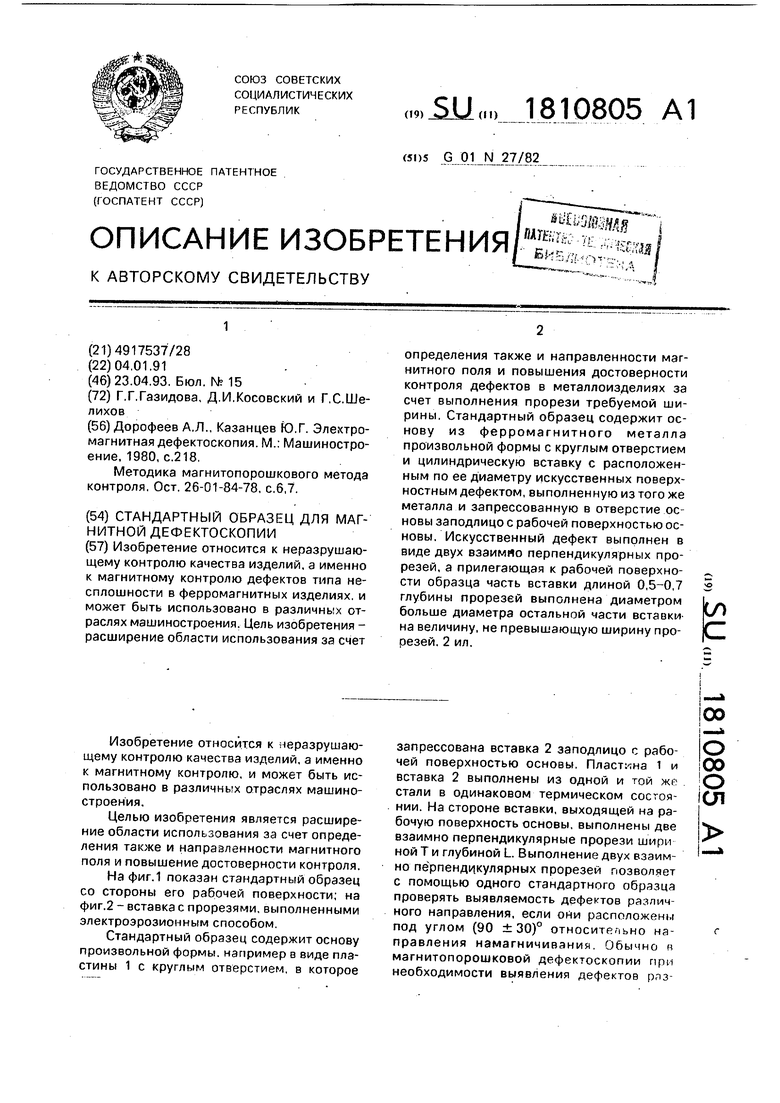

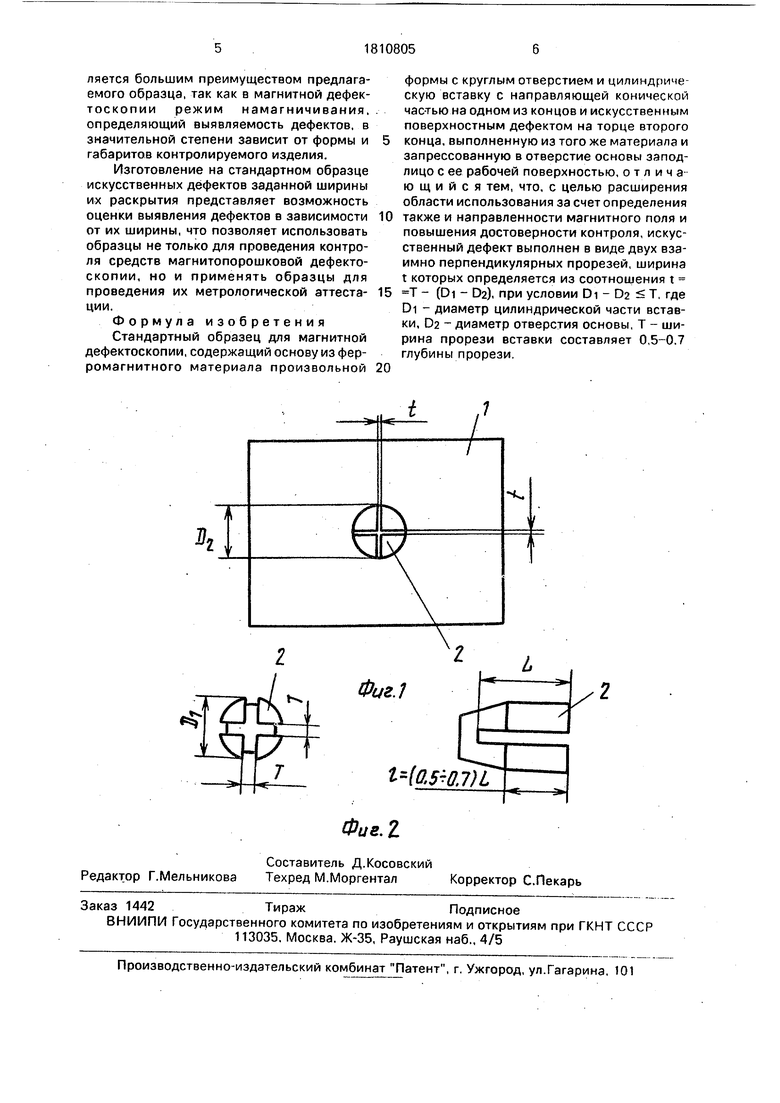

На фиг.1 показан стандартный образец со стороны его рабочей поверхности; на фиг.2 - вставка с прорезями, выполненными электроэрозионным способом.

Стандартный образец содержит основу произвольной формы, например в виде пластины 1 с круглым отверстием, в которое

запрессована вставка 2 заподлицо с рабочей поверхностью основы. Пластина 1 и вставка 2 выполнены из одной и той же стали в одинаковом термическом состоянии. На стороне вставки, выходящей на рабочую поверхность основы, выполнены две взаимно перпендикулярные прорези шири ной Т и глубиной L. Выполнение двух взаимно перпендикулярных прорезей позволяет с помощью одного стандартного образца проверять выявляемость дефектов различного направления, если они расположены под углом (90 ±30)° относительно направления намагничивания. Обычно в магнитопорошковой дефектоскопии при необходимости выявления дефектов рлз12

о

8

СЛ

ичной ориентации применяют намагничивание в двух взаимно перпендикулярных направлениях.

Часть вставки 2, содержащая прорези, имеет диаметр DI больше диаметра Da кругого отверстия в пластине 1 и остальной асти вставки. Длина I части вставки диаметром О1.составляет(0,5-0,7)1. После того, как вставка 2 запрессовывается в круглое отверстие пластины 1, на вставке образуется выходящий на рабочую поверхность основы искусственный дефект в виде двух взаимно перпендикулярных прорезей, ширина раскрытия которых определяется по формуле

t T-(Di-D2), где (Oi- Da)T.

Таким образом на рабочей поверхности образца создается искусственный дефект, имеющий заданную ширину раскрытия t, которая меньше ширины Т прорезей на вставке, выполненных электроэрозионным способом до запрессовки ее в отверстие на пластине 1. Ширина искусственного дефекта на поверхности образца определяется превышением диаметра DI вставки 2 относительно диаметра D2 отверстия на пластине 1 при обязательном выполнении условия DI - Da Т. Чем больше диаметр DI отличается от диаметра Ьа, тем меньше ширина раскрытия искусственного дефекта вставки 2, запрессованной в отверстие пластины 1. Минимальное значение ширины раскрытия дефекта, практически равное нулю, получается при равенстве Di - Da Т. Для обеспечения деформируемое™ части вставки 2 (обеспечение возможности уменьшения ширины прорезей) длина (части вставки (см. фиг.2), имеющей диаметр DI, должна быть меньше глубины прорезей L и составлять (0,5-0,7)L в зависимости от свойств материала образца. Чем выше твердость материала вставки 2, тем больше глубина прорезей L должна превышать длину I вставки боль- шего диаметра DL Для образцов, выполненных из твердых термоупрочненных сталей, должно выполняться условие I 0.5L Для образцов, выполненных из мягкой стали, находящейся в отпущенном или нормализованном состоянии, достаточно выполнение соотношения I 0,7L

Пример. Необходимо изготовить стандартный образец для проверки технологии контроля и средств магнитопорошко- вой дефектоскопии колесных пар железнодорожных вагонов (оси и колесных дисков). Необходимо учитывать, что проверка осуществляется по выявляемое™ дефек- тов заданных размеров. В качестве основы стандартного образца выбраны ось и диск

колесной пары, в которых просверлены отверстия диаметром 10 мм и глубиной 15 мм. Отверстия просверливаются на участках оси и дисков, на которых возможно образование характерных дефектов по отраслевому классификатору дефектов, Из кусков заготовок, вырезанных из оси и диска, изготавливаются цилиндрические вставки 2, при этом количество вставок должно соответствовать количеству отверстий. Верхняя часть каждой вставки длиной 7 мм, содержащая прорези, выполняется диаметром, равным 10.15 мм, остальная часть вставки 2 имеет диаметр меньше диаметра отверстий основы. В верхней части вставки диаметром 10, 15 мм электроэрозионным способом выполняются две взаимно перпендикулярные прорези одинаковой ширины 0,2 мм и глубиной 10 мм. Вставки запрессовываются заподлицо в круглые отверстия оси и дисков. При этом прорези должны быть ориентированы по направлению ожидаемых характерных дефектов на данном участке образца или при необходимости выявления дефек

тов различной ориентации щели должны

быть расположены перпендикулярно предполагаемым направлениям намагничивания образцов. При запрессовке каждой вставки в соответствующее отверстие осно0 вы часть вставки с прорезями деформируется и диаметр этой части вставки уменьшается отзначения Di до D2. При этом ширина прорезей на вставках уменьшается от значения Т 0,2 мм до t 0.05 мм, то есть

5 на величину (Di - Da) 0.15 мм.

Проверка технологии контроля и средств магнитопорошковой дефектоскопии осуществляется следующим образом. Участки стандартного образца намагничи0 вают с помощью унриверсальных или специализированных намагничивающих устройств. При том устанавливают заданный в соответствующей методике контроля режим намагничивания. Одновременно по5 верхность образца на участках расположения искусственных дефектов обрабатывают магнитной суспензией или сухим магнитным порошком. Осматривают поверхность образца. Наличие валика магнитного по0 рошка над искусственными дефектами свидетельствует о правильном выборе режима намагничивания и технологии контроля, а также о работоспособности всей магнитопорошковой системы на данном объекте

5 контроля.

Стандартный образец с искусственным дефектом в виде двух взаимно-перпендику лярных прорезей позволяет имитировать дефекты различного направления на объектах контроля произвольной формы, что является большим преимуществом предлагаемого образца, так как в магнитной дефектоскопии режим намагничивания, определяющий выявляемость дефектов, в значительной степени зависит от формы и габаритов контролируемого изделия.

Изготовление на стандартном образце искусственных дефектов заданной ширины их раскрытия представляет возможность оценки выявления дефектов в зависимости от их ширины, что позволяет использовать образцы не только для проведения контроля средств магнитопорошковой дефектоскопии, но и применять образцы для проведения их метрологической аттеста- ции.

Формула изобретения Стандартный образец для магнитной дефектоскопии, содержащий основу из ферромагнитного материала произвольной

формы с круглым отверстием и цилиндрическую вставку с направляющей конической час-тью на одном из концов и искусственным поверхностным дефектом на торце второго конца, выполненную из того же материала и запрессованную в отверстие основы заподлицо с ее рабочей поверхностью, о т л и ч а ю щ и и с я тем, что, с целью расширения области использования за счет определения также и направленности магнитного поля и повышения достоверности контроля, искусственный дефект выполнен в виде двух взаимно перпендикулярных прорезей, ширина t которых определяется из соотношения t Т - (Di - 02), при условии DI - Da Т, где DI - диаметр цилиндрической части вставки, Dz - диаметр отверстия основы, Т - ширина прорези вставки составляет 0,5-0.7 глубины прорези.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стандартный образец для контроля средств магнитопорошковой дефектоскопии | 1989 |

|

SU1698732A1 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ МАГНИТОПОРОШКОВОЙ ДЕФЕКТОСКОПИИ | 1994 |

|

RU2092831C1 |

| КОНТРОЛЬНЫЙ ОБРАЗЕЦ ДЕФЕКТОСКОПИИ | 2024 |

|

RU2837505C1 |

| Способ изготовления эталонных образцов для дефектоскопии | 1989 |

|

SU1705730A1 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ | 2008 |

|

RU2387983C1 |

| КОНТРОЛЬНЫЙ ОБРАЗЕЦ ДЛЯ МАГНИТНОЙ ДЕФЕКТОСКОПИИ | 2003 |

|

RU2245541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ НАСТОЙКИ ДЕФЕКТОСКОПИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2538053C2 |

| УНИВЕРСАЛЬНЫЙ КОНТРОЛЬНЫЙ ОБРАЗЕЦ ДЛЯ ДЕФЕКТОСКОПИИ | 2004 |

|

RU2273848C1 |

| НАМАГНИЧИВАЮЩЕЕ УСТРОЙСТВО ДЕФЕКТОСКОПА | 1991 |

|

RU2016403C1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ | 1996 |

|

RU2118816C1 |

Изобретение относится к неразрушающему контролю качества изделий, а именно к магнитному контролю дефектов типа несплошности в ферромагнитных изделиях, и может быть использовано в различных отраслях машиностроения. Цель изобретения - расширение области использования за счет определения также и направленности магнитного поля и повышения достоверности контроля дефектов в металлоизделиях за счет выполнения прорези требуемой ширины. Стандартный образец содержит основу из ферромагнитного металла произвольной формы с круглым отверстием и цилиндрическую вставку с расположенным по ее диаметру искусственных поверхностным дефектом, выполненную из того же металла и запрессованную в отверстие основы заподлицо с рабочей поверхностью основы. Искусственный дефект выполнен в виде двух взаимно перпендикулярных прорезей, а прилегающая к рабочей поверхности образца часть вставки длиной 0,5-0,7 глубины прорезей выполнена диаметром больше диаметра остальной части вставки на величину, не превышающую ширину прорезей, 2 ил. Ё

| Дорофеев А.Л., Казанцев Ю.Г | |||

| Электромагнитная дефектоскопия | |||

| М.: Машиностроение, 1980, с.218 | |||

| Методика магнитопорошкового метода контроля | |||

| Ост | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1993-04-23—Публикация

1991-01-04—Подача